后张法预应力钢绞线伸长量的计算与现场测量控制预应力钢绞线施工时采用张拉应力和伸长值双控1.docx

《后张法预应力钢绞线伸长量的计算与现场测量控制预应力钢绞线施工时采用张拉应力和伸长值双控1.docx》由会员分享,可在线阅读,更多相关《后张法预应力钢绞线伸长量的计算与现场测量控制预应力钢绞线施工时采用张拉应力和伸长值双控1.docx(14页珍藏版)》请在冰豆网上搜索。

后张法预应力钢绞线伸长量的计算与现场测量控制预应力钢绞线施工时采用张拉应力和伸长值双控1

后张法预应力钢绞线伸长量的计算与现场测量控制

预应力钢绞线施工时,采用张拉应力和伸长值双控,实际伸长值与理论伸长值误差不得超过6%,后张预应力技术一般用于预制大跨径简支连续梁、简支板结构,各种现浇预应力结构或块体拼装结构。

预应力施工是一项技术性很强的工作,预应力筋张拉是预应力砼结构的关键工序,施工质量关系到桥梁的安全和人身安全,因此必须慎重对待。

一般现行常接触到的预应力钢材主要:

有预应力混凝土用钢绞线、PC光面钢丝、刻痕钢丝、冷拔低碳钢丝、精轧螺纹钢等材料。

对于后张法预应力施工时孔道成型方法主要有:

金属螺旋管、胶管抽芯、钢管抽芯、充气充水胶管抽芯等方法。

本人接触多的是混凝土预应力钢绞线〔PCstrand、1×7公称直径15,24mm,fpk=1860Mpa,270级高强底松弛〕,成孔方法多采用金属螺旋管成孔,本文就以此两项先决条件进行论述。

1施工准备:

1.1熟悉图纸:

拿到施工图纸应先查阅施工说明中关于预应力钢绞线的规格,一般预应力钢束采用ASTMA416-270级低松弛钢绞线,其标准强度为fpk=1860Mpa,1×7公称直径15,24mm,锚下控制力为ΔfpkMpa。

1.2根据施工方法确定计算参数:

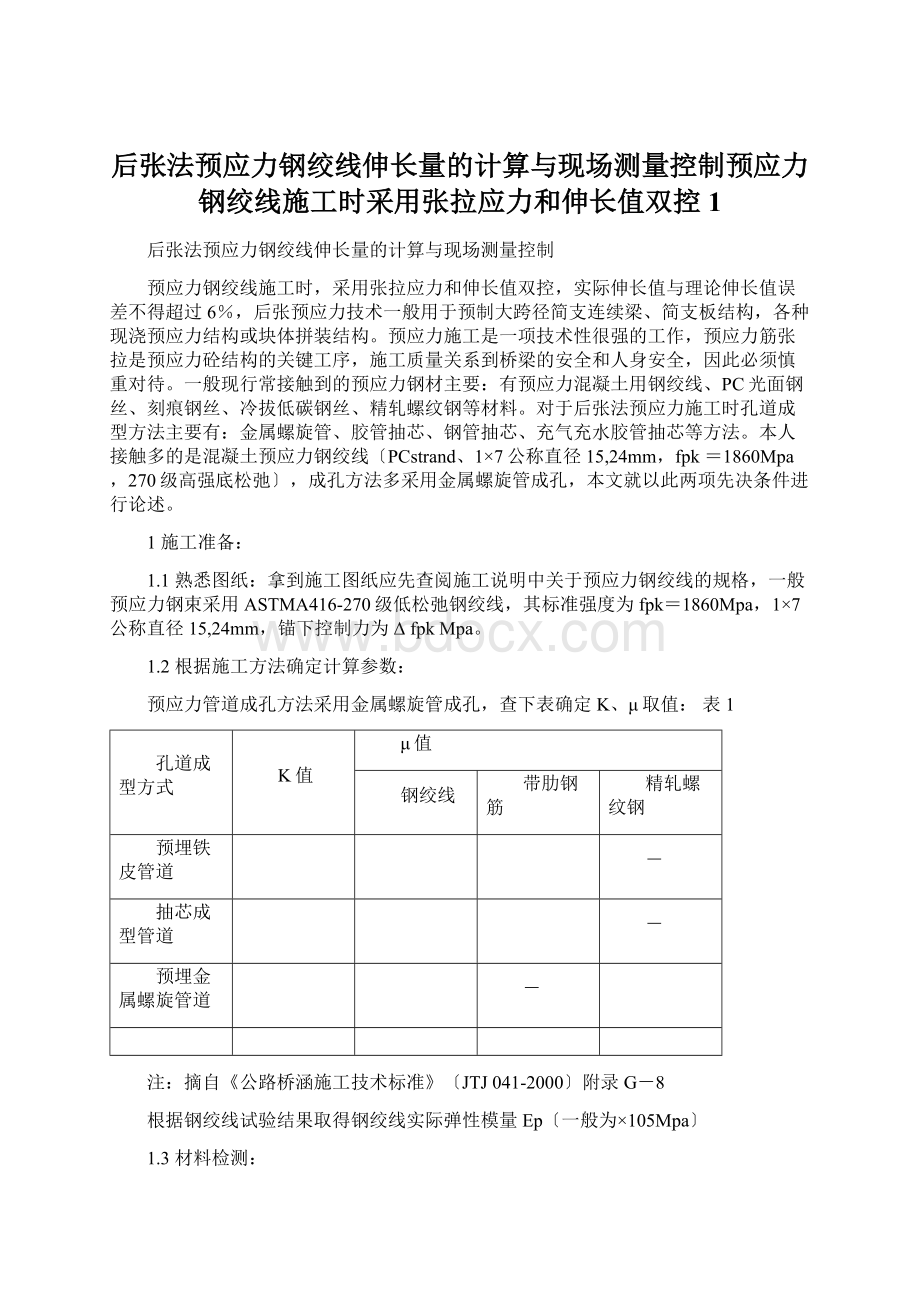

预应力管道成孔方法采用金属螺旋管成孔,查下表确定K、μ取值:

表1

孔道成型方式

K值

μ值

钢绞线

带肋钢筋

精轧螺纹钢

预埋铁皮管道

-

抽芯成型管道

-

预埋金属螺旋管道

-

注:

摘自《公路桥涵施工技术标准》〔JTJ041-2000〕附录G-8

根据钢绞线试验结果取得钢绞线实际弹性模量Ep〔一般为×105Mpa〕

1.3材料检测:

金属螺旋管根据《公路桥涵施工技术标准》〔JTJ041-2000〕附录G-7之要求检测;

〕〕之要求检测;

钢绞线根据《预应力混凝土用钢绞线》GB/T5224-2003之要求检测

2理论伸长量计算:

后张法预应力钢绞线在张拉过程中,主要受到以下两方面的因素影响:

一是管道弯曲影响引起的摩擦力,二是管道偏差影响引起的摩擦力;两项因素导致钢绞线张拉时,锚下控制应力沿着管壁向跨中逐渐减小,因而每一段的钢绞线的伸长值也是不相同的。

2.1计算公式:

《公路桥梁施工技术标准》(JTJ041-2000)中关于预应筋伸长值ΔL的计算按照以下公式〔1〕:

ΔL=

Pp×L

Ap×Ep

ΔL—各分段预应力筋的理论伸长值〔mm〕;

Pp—各分段预应力筋的平均张拉力〔N〕;

L—预应力筋的分段长度〔mm〕;

Ap—预应力筋的截面面积〔mm2〕;

Ep—预应力筋的弹性模量〔Mpa〕;

《公路桥梁施工技术标准》(JTJ041-2000)附录G-8中规定了Pp的计算公式〔2〕:

Pp=

P×〔1-e-〔kx+μθ〕〕

kx+μθ

P—预应力筋张拉端的张拉力,将钢绞线分段计算后,为每分段的起点张拉力,即为前段的终点张拉力〔N〕;

θ—从张拉端至计算截面曲线孔道部分切线的夹角之和,分段后为每分段中每段曲线段的切线夹角〔rad〕;

x—从张拉端至计算截面的孔道长度,分段后为每个分段长度或为公式1中L值;

k—孔道每束局部偏差对摩擦的影响系数〔1/m〕,管道内全长均应考虑该影响;

μ—预应力筋与孔道壁之间的磨擦系数,只在管道弯曲部分考虑该系数的影响。

从公式〔1〕可以看出,钢绞线的弹性模量Ep是决定计算值的重要因素,它的取值是否正确,对计算预应力筋伸长值的影响较大。

所以钢绞线在使用前必须进行检测试验,弹性模量则常出现Ep’~2.04〕×105Mpa的结果,这是由于实际的钢绞线的截面积并不是绝对的140mm2,而进行试验时并未用真实的钢绞线截面积进行计算,根据公式〔1〕可知,假设Ap有偏差,则得到了一个Ep’值,虽然Ep’并非真实值,但将其与钢绞线理论面积相乘所计算出的ΔL却是符合实际的,所以要按实测值Ep’进行计算。

公式2中的k和μ是后张法钢绞线伸长量计算中的两个重要的参数,其大小取决于多方面的因素:

管道的成型方式、预应力筋的类型、外表特征是光滑的还是有波纹的、外表是否有锈斑,波纹管的布设是否正确,弯道位置及角度是否正确,成型管道内是否漏浆等等,各个因素在施工中的变动很大,还有很多是不可能预先确定的,因此,摩擦系数的大小很大程度上取决于施工的精确程度。

在工程实施中,最好对孔道磨擦系数进行测定〔测定方法可参照《公路桥梁施工技术标准》(JTJ041-2000)附录G-9〕,并对施工中影响磨擦系数的方面进行认真的检查,如波纹管的三维位置是否正确等等,以确保摩擦系数的大小基本一致。

实际计算可根据表1选取参数。

3划分计算分段:

整束钢绞线在进行分段计算时,首先是分段〔见图1〕:

3.1工作长度:

工具锚到工作锚之间的长度,图1中工作段AB长度=L,计算时不考虑μ、θ,计算力为

点力,采用公式1直接进行计算,Pp=千斤顶张拉力;

3.2波纹管内长度:

计算时要考虑μ、θ,计算一段的起点和终点力。

每一段的终点力就是下一段的起点力,例如靠近张拉端第一段BC的终点C点力即为第二段CD的起点力,每段的终点力与起点力的关系如下式:

Pz=Pq×e-(KX+μθ)〔公式3〕

Pz—分段终点力〔N〕

Pq—分段的起点力〔N〕

θ、x、k、μ—意义同上

各段的起终点力可以根据公式3从张拉端开始进行逐步的计算。

图1

3.3根据每一段起点力Pq代入公式2中求出每一段平均张拉力Pp。

3.4根据Pp代入公式1计算出每一段的伸长值ΔL,相加后得出全长钢绞线伸长量。

4算例:

已知构件钢束布置如图1所示,曲线段钢束半径600cm,预应力筋采用Φ15.24的钢绞线束,fpk=1860Mpa,锚下〔张拉〕控制力为Δfpk=1395Mpa,Ep×105Mpa,孔道采用金属螺旋管。

采用分段计算理论伸长量。

解:

根据图1所示共分为:

AB、BC、CD、DE、EF、GF共6段进行计算。

曲线段CD的θ:

曲线段EF的θ:

arctg〔19.46/151.58〕=0.1277rad表2

AB

BC

CD

DE

EF

FG

长度x〔cm〕

60

弧度θ〔rad〕

0

0

0

0

根据锚下〔张拉〕控制力为Δfpk=1395Mpa及锚圈口摩阻损失〔一般规定不大于3%,也可根据《公路桥梁施工技术标准》(JTJ041-2000)附录G-9测得,这里计算取3%〕计算千斤顶张拉力P=1395×140×〔1+3%〕=201159N〔每根〕;

根据公式1计算工作长度〔AB〕段的伸长量:

ΔL1=

201159×60

140××105

ΔL1

根据表2中参数计算当k=0.0015,μ:

表3

分段

x〔mm〕

θ〔rad〕

kx+μθ

e-(kx+μθ)

起点力Pq

终点力Pz

Pp

△L

BC

0

195300.0

195241.6

1.4

CD

195241.6

189881.4

192549

10.8

DE

0

189881.4

189852.7

189867

0.7

EF

189852.7

184640.4

10.5

FG

0

184640.4

184366.3

6.7

当k=0.0015,μ总伸长量ΔL+≈35mm

根据表2中参数计算当k=0.0015,μ:

表4

分段

x〔mm〕

θ〔rad〕

kx+μθ

e-(kx+μθ)

起点力Pq

终点力Pz

Pp

△L

BC

0

195300.0

195241.6

1.4

CD

195241.6

188672.8

10.8

DE

0

188672.8

188644.4

0.7

EF

188644.4

182297.5

10.4

FG

0

182297.5

182027.0

6.6

当k=0.0015,μ5总伸长量ΔL≈34mm

5计算现场控制伸长量范围:

根据《公路桥梁施工技术标准》(JTJ041-2000)条规定“实际伸长值与理论伸长值的差值应控制在6%以内,否则应暂停张拉,待查明原因并采取措置予以调整后,方可继续张拉”。

从上述例题中不难看出,其它参数正确的情况下,当μΔL=35mm,符合标准规定的控制范围是32.9~37.1mm,当μΔL=34mm,符合标准规定的控制范围是32~36mm。

但在实际施工时由于管道成型后外表特征是否光滑、外表是否有锈斑,位置偏差大小,弯道位置及角度是否正确、成型管道内是否漏浆等因素影响,标准中提供的μ是一个变值,所以上述例题计算出的伸长量的实际控制范围应是32~37mm。

6张拉时钢绞线实际伸长量的测量方法

钢绞线实际伸长量的测量方法有多种多样,目前使用较多的是直接测量张拉端千斤顶活塞伸出量的方法,我认为这样的测量方法存在一定的误差,这是因为工具锚端夹片张拉前经张拉操作人员用钢管敲紧后,在张拉到10%σk时因钢绞线受力,夹片会向内滑动,张拉到20%σk时,夹片又会继续向内滑动,这样通过测量千斤顶的伸长量而得到的10%~20%σk的伸长量比钢绞线的实际伸长值长1~2mm,假设以10%~20%σk的伸长量作为0%~10%σk的伸长量,哪么在0%~20%σk的张拉控制段内,钢绞线的伸长量就有2~3mm的误差。

从20%σk张拉到100%σk时,钢绞线的夹片又会向内滑动一点,按最小值滑动量计算单端钢绞线的伸长量就有3~4mm的误差,两侧同时张拉时共计有约6~8mm的误差〔误差值的大小取决于工具锚夹片打紧程度〕,但是张拉力是到达的。

因此用测量千斤活塞的方法一般测出来的值都是偏大的。

对于钢束实际伸长值的测量,建议采用量测钢绞线绝对伸长值的方法,而不使用量测千斤顶活塞伸出量的方法,后者测得的伸长值须考虑工具锚处钢束回缩及夹片滑移等影响,尤其是在钢绞线较长,必须进行分级张拉时,更为繁琐,假设直接通过测量千顶活塞的伸出量,则误差累计更大。

推存的测量方法如图2所示,使用一个标尺固定在钢绞线上,不管经过几个行程,均以此来量测分级钢绞线的长度,累计的结果就是初应力与终应力之间的实测伸长值。

图2

7夹片回缩量补充张拉

在实际张拉控制过程中,在张拉并持荷完毕后千斤顶放松过程中对于夹片式锚具有一个夹片回缩自锚及锚具变形,使锚下控制应力有所损失,根据《公路桥涵施工技术标准》〔JTJ041-2000〕表规定夹片式锚具容许回缩量不大于6mm,但是各个厂家设计是不一样的,基本在3~6mm之间,所以在锚具使用前应详细查阅产品使用说明书,明确夹片的回缩量,具体市公共过程中建议在最后一步持荷并测量完伸长量在控制范围内后应再把每端钢绞线拉长3~6mm〔补足夹片回缩量〕,这样最终的锚固应力才是设计的锚下控制应力。

8结束语

理论伸长值计算中,如果采取的是两端张拉,钢绞线对称布置,在进行伸长量计算时是计算一半钢绞线的伸长值然后乘以二的方法;如果是一端锚固一端张拉,计算时应从张拉端计算至锚固端;而对于非对称结构,钢绞线不对称布置,在计算钢绞线的伸长值时,计算原则是从两侧向中间分段计算,至某一点时钢绞线的受力基本相等即可,而不是简单的分中计算。

钢绞线的分段原则是将整根钢绞线根据设计线形分成曲线连续段及直线连续段,而不能将直线段及曲线段分在同一段内。

预应力筋的伸长量计算方法有多种,常用的平均力法及简化计算法在很多工程施工中也能够满足精度要求,这里我仅是将现行标准中精确计算法及施工中误差较小的一种测量方法作了简单的介绍,对于锚下控制应力的补张,应和设计单位和监理工程师沟通明确,是否需要补足夹片的回缩应力损失。

由于水平有限,以上方法和观点尚有不足之处,尚请批评指正。

参考文献

《公路桥涵施工技术标准》〔JTJ041-2000〕北京人民交通出版社

《路桥施工计算手册》北京人民交通出版社周水兴等编著

后张法预应力钢绞线伸长量的计算与现场测量控制

预应力钢绞线施工时,采用张拉应力和伸长值双控,实际伸长值与理论伸长值误差不得超过6%,后张预应力技术一般用于预制大跨径简支连续梁、简支板结构,各种现浇预应力结构或块体拼装结构。

预应力施工是一项技术性很强的工作,预应力筋张拉是预应力砼结构的关键工序,施工质量关系到桥梁的安全和人身安全,因此必须慎重对待。

一般现行常接触到的预应力钢材主要:

有预应力混凝土用钢绞线、PC光面钢丝、刻痕钢丝、冷拔低碳钢丝、精轧螺纹钢等材料。

对于后张法预应力施工时孔道成型方法主要有:

金属螺旋管、胶管抽芯、钢管抽芯、充气充水胶管抽芯等方法。

本人接触多的是混凝土预应力钢绞线〔PCstrand、1×7公称直径15,24mm,fpk=1860Mpa,270级高强底松弛〕,成孔方法多采用金属螺旋管成孔,本文就以此两项先决条件进行论述。

1施工准备:

1.1熟悉图纸:

拿到施工图纸应先查阅施工说明中关于预应力钢绞线的规格,一般预应力钢束采用ASTMA416-270级低松弛钢绞线,其标准强度为fpk=1860Mpa,1×7公称直径15,24mm,锚下控制力为ΔfpkMpa。

1.2根据施工方法确定计算参数:

预应力管道成孔方法采用金属螺旋管成孔,查下表确定K、μ取值:

表1

孔道成型方式

K值

μ值

钢绞线

带肋钢筋

精轧螺纹钢

预埋铁皮管道

-

抽芯成型管道

-

预埋金属螺旋管道

-

注:

摘自《公路桥涵施工技术标准》〔JTJ041-2000〕附录G-8

根据钢绞线试验结果取得钢绞线实际弹性模量Ep〔一般为×105Mpa〕

1.3材料检测:

金属螺旋管根据《公路桥涵施工技术标准》〔JTJ041-2000〕附录G-7之要求检测;

〕〕之要求检测;

钢绞线根据《预应力混凝土用钢绞线》GB/T5224-2003之要求检测

2理论伸长量计算:

后张法预应力钢绞线在张拉过程中,主要受到以下两方面的因素影响:

一是管道弯曲影响引起的摩擦力,二是管道偏差影响引起的摩擦力;两项因素导致钢绞线张拉时,锚下控制应力沿着管壁向跨中逐渐减小,因而每一段的钢绞线的伸长值也是不相同的。

2.1计算公式:

《公路桥梁施工技术标准》(JTJ041-2000)中关于预应筋伸长值ΔL的计算按照以下公式〔1〕:

ΔL=

Pp×L

Ap×Ep

ΔL—各分段预应力筋的理论伸长值〔mm〕;

Pp—各分段预应力筋的平均张拉力〔N〕;

L—预应力筋的分段长度〔mm〕;

Ap—预应力筋的截面面积〔mm2〕;

Ep—预应力筋的弹性模量〔Mpa〕;

《公路桥梁施工技术标准》(JTJ041-2000)附录G-8中规定了Pp的计算公式〔2〕:

Pp=

P×〔1-e-〔kx+μθ〕〕

kx+μθ

P—预应力筋张拉端的张拉力,将钢绞线分段计算后,为每分段的起点张拉力,即为前段的终点张拉力〔N〕;

θ—从张拉端至计算截面曲线孔道部分切线的夹角之和,分段后为每分段中每段曲线段的切线夹角〔rad〕;

x—从张拉端至计算截面的孔道长度,分段后为每个分段长度或为公式1中L值;

k—孔道每束局部偏差对摩擦的影响系数〔1/m〕,管道内全长均应考虑该影响;

μ—预应力筋与孔道壁之间的磨擦系数,只在管道弯曲部分考虑该系数的影响。

从公式〔1〕可以看出,钢绞线的弹性模量Ep是决定计算值的重要因素,它的取值是否正确,对计算预应力筋伸长值的影响较大。

所以钢绞线在使用前必须进行检测试验,弹性模量则常出现Ep’~2.04〕×105Mpa的结果,这是由于实际的钢绞线的截面积并不是绝对的140mm2,而进行试验时并未用真实的钢绞线截面积进行计算,根据公式〔1〕可知,假设Ap有偏差,则得到了一个Ep’值,虽然Ep’并非真实值,但将其与钢绞线理论面积相乘所计算出的ΔL却是符合实际的,所以要按实测值Ep’进行计算。

公式2中的k和μ是后张法钢绞线伸长量计算中的两个重要的参数,其大小取决于多方面的因素:

管道的成型方式、预应力筋的类型、外表特征是光滑的还是有波纹的、外表是否有锈斑,波纹管的布设是否正确,弯道位置及角度是否正确,成型管道内是否漏浆等等,各个因素在施工中的变动很大,还有很多是不可能预先确定的,因此,摩擦系数的大小很大程度上取决于施工的精确程度。

在工程实施中,最好对孔道磨擦系数进行测定〔测定方法可参照《公路桥梁施工技术标准》(JTJ041-2000)附录G-9〕,并对施工中影响磨擦系数的方面进行认真的检查,如波纹管的三维位置是否正确等等,以确保摩擦系数的大小基本一致。

实际计算可根据表1选取参数。

3划分计算分段:

整束钢绞线在进行分段计算时,首先是分段〔见图1〕:

3.1工作长度:

工具锚到工作锚之间的长度,图1中工作段AB长度=L,计算时不考虑μ、θ,计算力为

点力,采用公式1直接进行计算,Pp=千斤顶张拉力;

3.2波纹管内长度:

计算时要考虑μ、θ,计算一段的起点和终点力。

每一段的终点力就是下一段的起点力,例如靠近张拉端第一段BC的终点C点力即为第二段CD的起点力,每段的终点力与起点力的关系如下式:

Pz=Pq×e-(KX+μθ)〔公式3〕

Pz—分段终点力〔N〕

Pq—分段的起点力〔N〕

θ、x、k、μ—意义同上

各段的起终点力可以根据公式3从张拉端开始进行逐步的计算。

图1

3.3根据每一段起点力Pq代入公式2中求出每一段平均张拉力Pp。

3.4根据Pp代入公式1计算出每一段的伸长值ΔL,相加后得出全长钢绞线伸长量。

4算例:

已知构件钢束布置如图1所示,曲线段钢束半径600cm,预应力筋采用Φ15.24的钢绞线束,fpk=1860Mpa,锚下〔张拉〕控制力为Δfpk=1395Mpa,Ep×105Mpa,孔道采用金属螺旋管。

采用分段计算理论伸长量。

解:

根据图1所示共分为:

AB、BC、CD、DE、EF、GF共6段进行计算。

曲线段CD的θ

曲线段EF的θ:

arctg〔19.46/151.58〕=0.1277rad表2

AB

BC

CD

DE

EF

FG

长度x〔cm〕

60

弧度θ〔rad〕

0

0

0

0

根据锚下〔张拉〕控制力为Δfpk=1395Mpa及锚圈口摩阻损失〔一般规定不大于3%,也可根据《公路桥梁施工技术标准》(JTJ041-2000)附录G-9测得,这里计算取3%〕计算千斤顶张拉力P=1395×140×〔1+3%〕=201159N〔每根〕;

根据公式1计算工作长度〔AB〕段的伸长量:

ΔL1=

201159×60

140××105

ΔL1

根据表2中参数计算当k=0.0015,μ:

表3

分段

x〔mm〕

θ〔rad〕

kx+μθ

e-(kx+μθ)

起点力Pq

终点力Pz

Pp

△L

BC

0

195300.0

195241.6

1.4

CD

195241.6

189881.4

192549

10.8

DE

0

189881.4

189852.7

189867

0.7

EF

189852.7

184640.4

10.5

FG

0

184640.4

184366.3

6.7

当k=0.0015,μΔL≈35mm

根据表2中参数计算当k=0.0015,μ:

表4

分段

x〔mm〕

θ〔rad〕

kx+μθ

e-(kx+μθ)

起点力Pq

终点力Pz

Pp

△L

BC

0

195300.0

195241.6

1.4

CD

195241.6

188672.8

10.8

DE

0

188672.8

188644.4

0.7

EF

188644.4

182297.5

10.4

FG

0

182297.5

182027.0

6.6

当k=0.0015,μΔL≈34mm

5计算现场控制伸长量范围:

根据《公路桥梁施工技术标准》(JTJ041-2000)条规定“实际伸长值与理论伸长值的差值应控制在6%以内,否则应暂停张拉,待查明原因并采取措置予以调整后,方可继续张拉”。

从上述例题中不难看出,其它参数正确的情况下,当μΔL=35mm,符合标准规定的控制范围是32.9~37.1mm,当μΔL=34mm,符合标准规定的控制范围是32~36mm。

但在实际施工时由于管道成型后外表特征是否光滑、外表是否有锈斑,位置偏差大小,弯道位置及角度是否正确、成型管道内是否漏浆等因素影响,标准中提供的μ是一个变值,根据表1中提供,变化范围为0.2~0.25,所以上述例题计算出的伸长量的实际控制范围应是32~37mm。

6张拉时钢绞线实际伸长量的测量方法

钢绞线实际伸长量的测量方法有多种多样,目前使用较多的是直接测量张拉端千斤顶活塞伸出量的方法,我认为这样的测量方法存在一定的误差,这是因为工具锚端夹片张拉前经张拉操作人员用钢管敲紧后,在张拉到10%σk时因钢绞线受力,夹片会向内滑动,张拉到20%σk时,夹片又会继续向内滑动,这样通过测量千斤顶的伸长量而得到的10%~20%σk的伸长量比钢绞线的实际伸长值长1~2mm,假设以10%~20%σk的伸长量作为0%~10%σk的伸长量,哪么在0%~20%σk的张拉控制段内,钢绞线的伸长量就有2~3mm的误差。

从20%σk张拉到100%σk时,钢绞线的夹片又会向内滑动一点,按最小值滑动量计算单端钢绞线的伸长量就有3~4mm的误差,两侧同时张拉时共计有约6~8mm的误差〔误差值的大小取决于工具锚夹片打紧程度〕,但是张拉力是到达的。

因此用测量千斤活塞的方法一般测出来的值都是偏大的。

对于钢束实际伸长值的测量,建议采用量测钢绞线绝对伸长值的方法,而不使用量测千斤顶活塞伸出量的方法,后者测得的伸长值须考虑工具锚处钢束回缩及夹片滑移等影响,尤其是在钢绞线较长,必须进行分级张拉时,更为繁琐,假设直接通过测量千顶活塞的伸出量,则误差累计更大。

推存的测量方法如图2所示,使用一个标尺固定在钢绞线上,不管经过几个行程,均以此来量测分级钢绞线的长度,累计的结果就是初应力与终应力之间的实测伸长值。

图2

7夹片回缩量补充张拉

在实际张拉控制过程中,在张拉并持荷完毕后千斤顶放松过程中对于夹片式锚具有一个夹片回缩自锚及锚具变形,使锚下控制应力有所损失,根据《公路桥涵施工技术标准》〔JTJ041-2000〕表规定夹片式锚具容许回缩量不大于6mm,但是各个厂家设计是不一样的,基本在3~6mm之间,所以在锚具使用前应详细查阅产品使用