冷水机组调试方法.docx

《冷水机组调试方法.docx》由会员分享,可在线阅读,更多相关《冷水机组调试方法.docx(23页珍藏版)》请在冰豆网上搜索。

冷水机组调试方法

YSLGF系列

螺杆低温冷水机组

调试方法

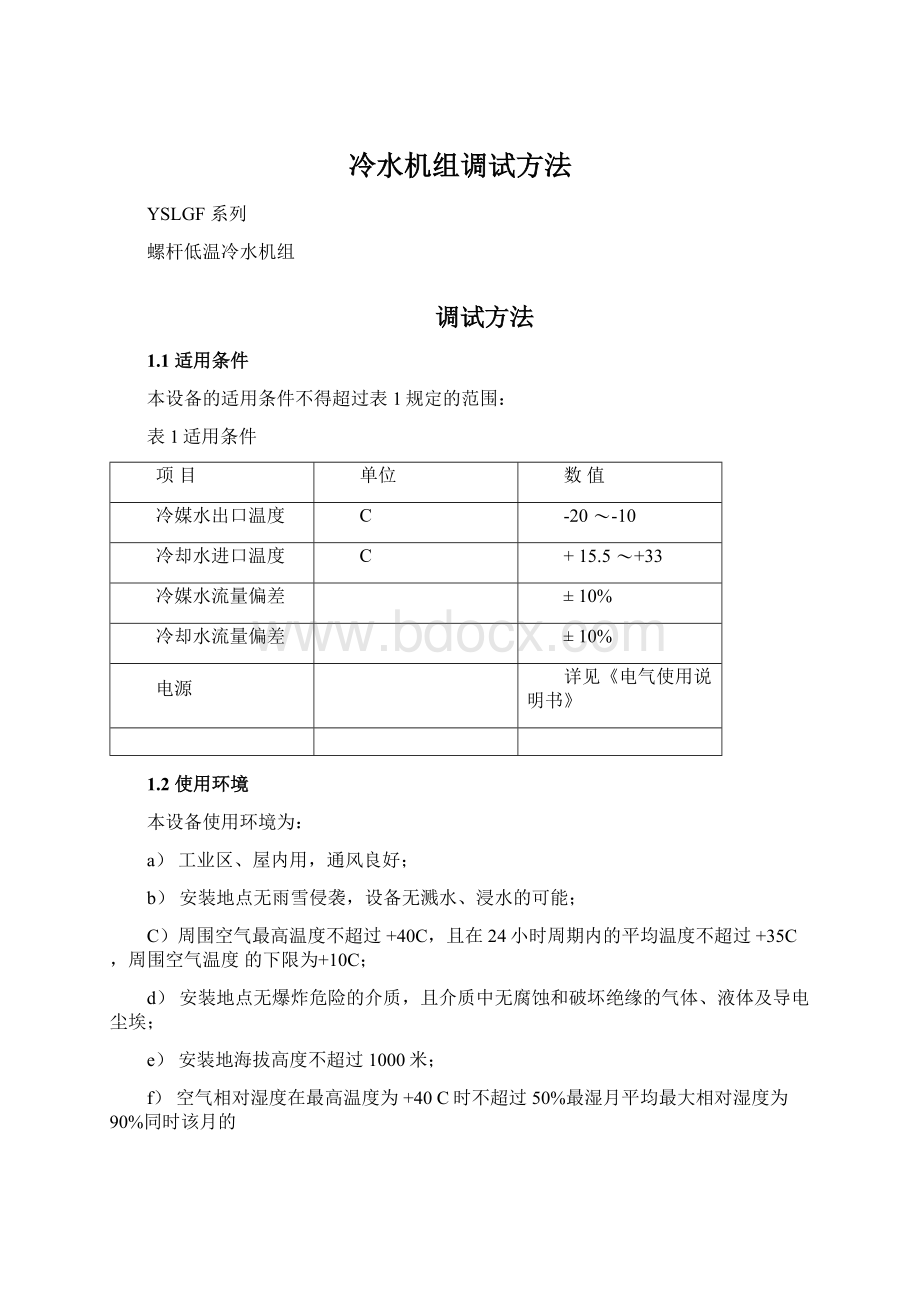

1.1适用条件

本设备的适用条件不得超过表1规定的范围:

表1适用条件

项目

单位

数值

冷媒水出口温度

C

-20〜-10

冷却水进口温度

C

+15.5〜+33

冷媒水流量偏差

±10%

冷却水流量偏差

±10%

电源

详见《电气使用说明书》

1.2使用环境

本设备使用环境为:

a)工业区、屋内用,通风良好;

b)安装地点无雨雪侵袭,设备无溅水、浸水的可能;

C)周围空气最高温度不超过+40C,且在24小时周期内的平均温度不超过+35C,周围空气温度的下限为+10C;

d)安装地点无爆炸危险的介质,且介质中无腐蚀和破坏绝缘的气体、液体及导电尘埃;

e)安装地海拔高度不超过1000米;

f)空气相对湿度在最高温度为+40C时不超过50%最湿月平均最大相对湿度为90%同时该月的

平均最低温度不超过+25C。

由于温度变化发生在电器上的凝露情况必须采取措施;

g)满足所选电机的防护等级标准环境要求。

第一章工作原理与结构特征

1.1工作原理

1.1.1制冷剂在满液式蒸发器管外流动吸收管内载冷剂的热量,并不断蒸发,当到达蒸发器出口时全部变成气体,经回气管路被吸入压缩机。

经压缩后的气体进入冷凝器冷凝为饱和液体并有一定的过冷,

放出的热量被冷却水带走。

过冷液体再经过过滤器或干燥过滤器除去杂质与水分,经节流装置节流后变

为低温低压液体,进入蒸发器再循环。

1.1.2设备中有多种阀门,按其工作性质不同,设备操作时期不同,其开关状态也不相同。

具体阀门状态见表2。

表2阀门状态

阀门名称

设备操作状态

备注

停机

运行

暂时停机

长期停机

或检修

调试阶段

正常工作

阶段

压缩机吸气阀

关

关

慢开

开

压缩机排气阀

关

关

开

开

冷凝器出液阀

关

关

慢开(开)

开

()内为手动型设备

供液电磁阀

关

关

开

开

手动型设备无此项

蒸发器供液阀(节流阀)

关

关

开(慢开)

开(慢开)

()内为手动型设备

均压电磁阀

关

关

关

关

设备停机与启动时开

安全阀截止阀

开

开

开

开

冷凝器放空阀

关

关

关

关

排放不凝性气体时开

压力表阀

开

开

开

开

加氟阀

关

关

关

关

充注制冷剂时开

引射回

油管路

高压侧截止阀

关

关

开

开

高压侧电磁阀

关

关

开

开

回油截止阀

关

关

开

开

低压侧截止阀

关

关

开

开

水侧放气阀

关

关

关

关

放空气时开

水侧放水阀

关

关

关

关

放水时开

注:

制冷压缩机组内其它阀门开关状态详见《螺杆制冷压缩机组使用说明书》

设备正常运行时,安全阀下装设的截止阀必须保证全开,不得关闭,只有当安全阀需要校验,或压力试验值达到其启跳压力时,方可关闭此阀。

1.2结构特征

1.2.1主要部件及外形图

本设备主要部件有:

螺杆制冷压缩机组、冷凝器、蒸发器、节流装置和电控等。

1.2.2螺杆制冷压缩机组

螺杆制冷压缩机组包括压缩机、电动机、油分离器、油冷却器、油过滤器、油泵、油压调节阀、吸气过滤器、止逆阀等部件。

1.2.3冷凝器

冷凝器为卧式壳管式结构,冷却水在管程流动,制冷剂在壳程流动。

两侧管箱分别由法兰与管板连接,工业胶板密封。

换热管采用双侧强化铜管,与管板机械胀接连接。

管束由支撑板支撑。

水管路采用机械接头连接型式(或根据需要采用法兰连接型式)与外部水管路连接。

两侧管箱可根据需要对调。

1.2.4蒸发器

3.2.4.1蒸发器型式为满液式,满液式蒸发器冷媒水在管程流动,制冷剂在壳程流动。

两侧管箱分别由法兰与管板连接,工业胶板密封。

换热管采用双侧强化铜管,与管板机械胀接连接。

1.2.4.3水管路采用机械接头连接型式(或根据需要采用法兰连接型式)与外部水管路连接。

满液式蒸发器两侧管箱可根据需要对调。

1.2.5电控

本系列设备分自动型和手动型两种控制型式,自动型设备采用PLC可编程控制器,人机界面操作屏。

报警信号显示及操作按钮均设置在控制面板上。

1.2.6节流装置

本系列设备中,节流装置为PMFL主阀+SV液位控制器,使用于自动型满液式蒸发器系统。

1.2.7(干燥)过滤器

1.2.7.1过滤器壳体内为不锈钢丝滤网胆,制冷剂从网胆外表进入,经过滤后从网内流出。

滤网胆可拆,将端部法兰拆卸下来,滤网可整体抽出。

第二章技术特性

YSLGF低温工况盐水机组根据其控制方式和冷媒水的不同进行分类,其中A系列(自动控制,

媒水为乙二醇水溶液)、其主要技术参数分别如下:

a)YSLGF-A(AI)系列主要技术参数见表:

项目

单位

YSLGF465

YSLGF980

A

A1

A

A1

制冷量

kW

565

1200

冷媒水品种

乙二醇水溶液

氯化钙水溶液

乙二醇水溶液

氯化钙水溶液

能量调节方式

自动

能量调节范围

%

15〜100

制冷剂

品种

R22

充注量

rkg

〜450

〜800

标准

GB/T7373《工业用二氟一氯甲烷(F22)》

冷冻机油

牌号

L—DRA/B46

充注量

i

〜370

〜760

标准

GB/T16630《冷冻机油》

压缩机型号

KF20CB

QKF25L/QHKF25L/

QHKF25L

电机额定功率

kW

200

450

使用电制

3N〜50Hz380V

3N〜50Hz380V/6kV/10kV

冷凝器

型式

壳管式

冷却水循环量

mVh

132

283

冷却水进出水管径

mm

DN125

DN200

冷却水侧设计压力

MPa

0.4

rr-

蒸

八、、发器

型式

满液式

冷媒水循环量

m/h

115

118

243

251

冷媒进出口通径

mm

DN125

DN200

冷媒水侧设计压力

MPa

0.4

油冷却器

型式

壳管式

冷却水循环量

mVh

30

45

冷却水进出口通径

mm

DN65

DN65

冷却水侧设计压力

MPa

0.4

冷媒水、冷却水污垢系数

2

m.k/kW

0.086

冷凝器、蒸发器水程阻力

MPa

w0.1

冷却水水质标准

GB50050《工业循环冷却水处理设计规范》

外形尺寸(长*宽*高)

mm

3766*2250*2159

4920*2600*2800

净重

kg

〜7000

〜15000

运行重量

kg

〜9100

〜19500

注:

①本表中的设计工况为,冷凝器与油冷却器的冷却水进水温度+30C,进出水温差5C;冷媒水出

水温度-10C,进出水温差5C,且不带经济器。

②蒸发器水流量以乙二醇水溶液浓度46%十算。

2.1.1冷却水

本设备中使用的冷却水的水质应符合GB50050《工业循环冷却水处理设计规范》要

求。

水质标准参数见表2。

2.1.2冷媒水

本系列设备适用的冷媒水是乙二醇水溶液。

2.1.3水质要求

2.1.3.1配制乙二醇水溶液时,宜选用GB4649《工业用乙二醇》中规定的优级品和满足GB50050《工业循环冷却水处理设计规范》的水质要求的水调配成满足浓度要求的乙二醇水溶液。

或选用“冷

冻空调专用乙二醇”调配而成。

工业用乙二醇的主要指标见表4

表2水质标准参数

项目

单位

要求和使用条件

允许值

悬浮物

mg/L

根据生产工艺要求确定

<20

换热设备为板式、翅片管式、螺旋板式

<10

pH值

根据药剂配方确定

7.0〜9.2

甲基橙碱度

mg/L

根据药剂配方及工况条件确定

<500

Ca2+

mg/L

根据药剂配方及工况条件确定

30〜200

Fe2+

mg/L

<0.5

Cl-

mg/L

碳钢换热设备

<1000

不锈钢换热设备

<300

SO2-

mg/L

对系统中混凝土材质的要求按现形的《岩土工程勘察规范》GB50021-94的规定执行

[SO42-]与[Cl-]之和

<1500

硅酸

mg/L

<175

[Mg2+]与[SiO2]的乘积

V15000

游离氯

mg/L

在回水总管处

0.5〜1.0

石油类

mg/L

<5(此值不应超过)

炼油企业

<10(此值不应超过)

注:

①甲基橙碱度以CaCO计。

2硅酸以SiO2计。

3Mg+以CaCO计。

2.133冷媒水还应满足末端设备及工艺需求对其水质的要求,具体要求视不同的工艺需求而定。

选用其它品质或种类的溶液作为冷媒水时,可能影响设备的正常使用。

2.1.3.4浓度配制

2.1.3.5

盐水的浓度必须保证蒸发器不发生冻结现象。

一般盐水的起始凝固温度应较蒸发温度低

8〜10C。

、、亠"

注意:

冷媒水宜采用闭式循环系统。

1两种不同冷媒水的设备禁止随意更换使用。

2本公司不承诺可以使用处理不当或未经处理的水质。

表4工业用乙二醇的主要指标

指标名称

单位

指标

外观

无色透明,无机械杂质

色度(铂一钴)加热前,号加盐

<5

酸加热后,号

<20

密度(20C)

g/cm3

1.1128〜1.1138

沸程(在OC,0.10133Mpa)

初馏点,

C

>196

干点,

C

<199

水分

%

<0.1

酸度(以乙酸计)

%

<0.002

铁含量(以Fe计)

%

<0.00001

灰分

%

<0.001

二乙二醇和三乙二醇

%

<0.1

醛含量(以甲醛计)

%

<0.001

紫外透光率,

%

220nm

>70

275nm

>90

350nm

>98

2.2调试

2.2.1要求

设备安装完成后方可进行调试。

调试工作须由厂家调试人员或有相关资质并被认可的专业人士进行。

2.2.2调试前的准备工作

调试前应按表3的内容进行确认。

表3调试前的设备确认

设备

按要求安装完毕

机组水平度调整完毕(长、宽度方向不平度w1/1000)

地脚螺栓紧固

外观无磕碰、损伤、缺件等现象

水系统

按要求安装完毕

进行了压力试验,且符合要求

已经除垢处理,清洁度符合要求

有足量的符合要求的冷却水

有足量的符合要求的冷媒水

调试时设备产生的冷、热要有足够的消耗途径

电气系统

按要求安装完毕

水系统的电气调试完毕

设备具备送电条件

动力电源容量满足设备运行要求

动力电源线径符合要求

地线连接完毕

机房

无影响设备调试的其它因素

通风采光良好

材料、工具

制冷剂、冷冻机油准备完毕

氮气及辅材等准备完毕

常用工具及真空泵等准备完毕

223气密性试验

223.1设备安装完毕后,应对系统进行气密试验。

试验压力如下:

高压部分:

1.8MPa

低压部分:

1.2MPa

2.2.3.2

应使用氮气或干燥清洁的压缩空气进行试验,温度不低于15C,且应有安全措施。

警告!

压缩空气必须干燥清洁。

2.2.3.3试验步骤如下:

将通向大气的截止阀及安全阀下的截止阀关闭,其余阀门均打开,将氮气或干燥清洁的压缩空气管

路与加氟阀连接。

缓慢升压至0.6MPa,用肥皂水进行初步检漏。

合格后按0.12MPa的级差逐级升至

1.2MPa,检查合格后,关闭压缩机组吸气截止阀、蒸发器供液阀和均压截止阀(详见《螺杆制冷压缩机组使用说明书》),保持蒸发器和回气管路的压力。

其余部分继续缓慢升压,按0.2MPa的级差逐级升至

24小时其压力应保持不变

1.8Mpa。

检查合格后,关闭制冷压缩机组上排气阀。

排除温度变化的影响,(制冷压缩机组除外)。

试验合格后卸压,打开安全阀下的截止阀。

警告!

泄漏点严禁带压修复。

2.2.4.2试验步骤如下:

将通向大气的截止阀关闭,其余阀门均打开。

将真空泵接至加氟阀,将系统

真空至5.3kPa,关闭螺杆制冷压缩机组吸排气阀和均压截止阀。

保持4小时,不应有显著变化

(制冷压缩机组除外)

气密和真空试验时不得使用本设备。

汪意:

压力及真空试验时,各管路中电磁阀须打开。

2.2.5充注冷冻机油

2.2.5.1本设备采用的冷冻机油品种为L—DRA/BISO粘度等级46,品质应符合GB/T16630《冷冻机

油》。

225.2冷冻机油的加入方法及要求详见《螺杆制冷压缩机组使用说明书》

要使用刚启封的新油,不要使用在潮湿环境中长时间贮存的冷冻机油。

我公司不承诺可以使用其它油品。

2.2.6调整

2.2.6.1安全保护及其设定值

2.2.6.1.1本设备具有多重安全保护设置,保证设备安全运行。

手动型设备内容如下:

a)油泵电机过载;

b)主电机过载;

c)排气压力超高;

d)油压差低;

e)吸气过滤器压差大;

f)油温超高;

g)吸气压力低;

h)冷媒水断水;

i)冷媒水超低温。

2.2.6.1.2当设备为自动型时,安全保护增加项目有:

a)压缩机滑阀不动;

b)主电机限载。

2.261.3当设备主电机采用高压电机时,除以上保护外,还有以下内容:

a)主电机三相绕组过热;

b)主电机轴承过热。

2.262电机转向设备使用前,应确认油泵电机和主电机的转向。

启动油泵,同时观察油泵转向。

转

向不正确,急停后切断油泵电源,调整油泵接线顺序。

油泵转向正确后,调整油压高于排气压力

0.3MPa以上,将压缩机卸载到“0”载位,约20秒后按启动主机,同时观察主机转向。

转向不正确,急停后切断主电机电源,调整主电机接线顺序正确后合上主电机电源。

2.263水路系统

水系统中设备的配置会因设计习惯的不同而有差异,因此应在冷却水及冷媒水进出管路上设置压

力表或设置流量计,调整供水阀门开启度,观察压力表或水流量计,使冷凝器冷却水及蒸发器冷媒水的

压力降和流量在表1要求的范围内。

冷却水及冷媒水系统初次运行时,必须设置高精度过滤器,防止换热器堵塞,降低换热效率。

水流量过大将增加换热管冲蚀速率,减少使用寿命。

2.2.7充注制冷剂

本设备使用制冷剂为R22,品质应符合GB/T7373《工业用二氟一氯甲烷(F22)》标准中的优级品或一级品。

其性能参数见附表一。

严禁使用其它品质或品种的制冷剂。

2.2.7.1充注制冷剂前,应确认以下内容:

a)设备附近无易燃易爆物质;

b)系统内已是真空;

c)已完成所有的电气和电机测试、同轴度调整及电机转向试验;

d)已加入正确种类、品质和数量的冷冻机油,并保证设备中的油温不低于10C;

e)设备产生的冷、热要有足够的消耗途径;

f)盘动压缩机联轴器,无卡阻现象。

注意:

充注制冷剂前应将制冷齐怖称重,以便确定加入的制冷剂量。

2.2.7.2真空充注制冷剂:

a)向油冷却器、冷凝器、蒸发器供水;

b)用制冷剂充注管将制冷剂瓶和设备中的加氟阀连接。

稍许松开充注制冷剂接头,再将制冷剂瓶

的阀门稍许打开,利用制冷剂逐去管内的空气,然后将松开的接头接好;

、、亠"

注意:

①每次更换制冷剂瓶时都应用冋样方法逐去管内空气。

2严禁直接与制冷剂接触。

3严禁烟火。

C)将充注制冷剂阀门及制冷剂瓶上的阀门开启,制冷剂蒸汽即进入系统中;

在系统真空时,不能直接充注液态制冷剂。

当设备内压力达到0.4MPa时,再

充注液态制冷剂。

d)在所有的制冷剂充注完以前,设备内的压力可能与制冷剂瓶中压力平衡。

当设备内的压力与制

冷剂瓶中压力平衡时,可利用压缩机或制冷剂回收再生设备将制冷剂加至规定值。

227.3启动压缩机加制冷剂:

a)操作应在利用系统真空充注制冷剂后进行;

b)关闭冷凝器出液阀,打开手动型设备蒸发器的节流阀,按调试阶段检查其余阀门状态;

c)合上主电机电源和控制电源;

d)自动型设备将设备设在调试状态。

设定方法详见《电气使用说明书》;

e)开启压缩机组上的排气截止阀;

f)按压缩机的操作规程启动压缩机;

g)缓慢开启压缩机的吸气阀,开启充注制冷剂阀门及制冷剂瓶上的阀门,

入系统。

控制压缩机的吸气阀开度并同时调整压缩机的能量调节装置,于冷媒水的冰点10C以上。

如果压缩机的吸气压力超出设备的使用条件,可以用间断开机的

方法将制冷剂加入系统;

1电机禁止频繁启动,任何时期设备开停机均应遵守设备的设定要求,并

严格按照电机使用要求操作(两者以要求严者执行)。

2检查防护罩连接部位,务必保证紧固。

3充注制冷剂方法不规范,易导致换热管冻裂。

h)制冷剂充注完毕后(冷凝器液位在下视镜能看到,满液式蒸发器液位在圆筒中心线处),按

压缩机的操作规程停止压缩机;

i)延时5〜10分钟,停止冷却水系统和冷媒水系统。

2.2.7.4利用制冷剂回收再生设备加制冷剂:

操作应在利用系统真空充注制冷剂后进行。

将加氟阀与

制冷剂回收再生设备相连,按照制冷剂回收再生设备的使用说明进行操作,充注要求数量的制冷剂

即可。

2.3试运转

2.3.1设备正常运转参数表

表4设备正常运转参数

项目

单位

数值

冷凝温度

C

+30〜+43

冷凝压力

MPa

1.08〜1.57

蒸发温度

C

-25〜-15

蒸发压力

MPa

0.1〜0.195

排气温度

C

<100

油压

MPa

比排气压力高0.05〜0.3

油温

C

+30〜+60

冷媒出口温度

C

-15〜-10

注:

冷却水温度较低时,调节水流量,保证冷凝压力及冷冻机油温度在正常范围内。

2.3.2调试状态调试

2.3.2.1运行前准备首次开机是试验性的开机,要认真、仔细地检查各部分的情况是否正常可靠,并

做好如下准备工作:

a)确认设备附近无易燃易爆物质;

b)确认已充注足量的冷冻机油;

c)确认已充注足量的制冷剂;

d)盘动压缩机联轴器,无卡阻现象;

e)设备各阀门工作状态正常。

2.3.2.2启动

a)向油冷却器供水,水量视油温而定,同时向冷凝器、蒸发器供水;

b)检查阀门状态;

c)合上主电机电源和控制电源;

d)将设备设在调试状态;

e)开启压缩机上的排气截止阀;

f)启动油泵,调整油压将压缩机卸载到“0%位。

g)油泵启动后延时约20s,主机启动;

压缩机启动前,若油泵连续运行超过50s,应停机盘动压缩机联器

h)缓慢开启压缩机吸气阀和冷凝器出液阀;

i)

j)

k)

调整油压到高于排气压力0.3MPa;

能量调节指示器在“0%的位置压缩机运转30分钟,并随时观察运行状况。

如有异常,立即停机,查明原因并排除故障后,再按上述操作重新开机;

当压缩机运转正常后,按增载按钮,按20%的级差间隔10分钟逐级加载至100%,同时调整压缩机吸气阀和冷凝器出液阀,保证系统的蒸发温度高于冷媒水的冰点10C以上,并在设备正常工作范围内,且所配电机不超载运行。

操作过快,易导致回液。

2.323运行参数调试

a)调整供油压力高于排气压力0.3MPa为宜。

若油压较低,顺时针旋转油压

调节阀调节杆,升高油压;反之,降低油压。

b)调整冷却水量,控制油温在40C〜60C为宜;

c)调整冷却水量,控制冷凝压力在正常运转参数的范围内;

d)随着冷媒水出水温度的降低,调整压缩机吸气阀和冷凝器出液阀,直至压缩机吸气阀全开;

e)当冷媒水出水温度降至要求后,调整冷凝器出液阀直至全开;

f)对于满液式蒸发器,自动型的按PMFL主阀+SV液位控制器的使用说明调整,手动型的缓慢

操作手动节流阀,控制液位在下视镜的1/3〜2/3处,沸腾泡沫部分不超过上视镜为宜;

g)调整回油管路中高压侧截止阀开启度,使视镜内有流体流动,低压侧管路部分结露或结霜。

h)设备稳定运行4小时,如无异常,即可停机。

2.324停机

a)压缩机减载至零载位,关闭冷凝器出液阀,逐渐关小压缩机吸气截止阀。

b)压缩机吸气压力在最低正常运行值范围内,主机停止,油泵延时停止;

c)关闭吸气截止阀;

d)关闭排气截止阀和回油管路中高压侧截止阀;

e)延时5〜10分钟,关闭油冷却器、冷凝器及蒸发器的供水;

f)切断主电源。

自动型设备在调试状态运行时,须由专业人士操作。

2.3.3自动状态调试(自动型)

2.3.3.1运行前准备

a)手动调试完成后,自动型设备即可进行自动运行状态调试;

b)首先须做好运行前的准备。

2.3.3.2启动

a)向油冷却器供水,水量视油温而定,同时向冷凝器、蒸发器供水;

b)检查阀门状态;

c)合上主电机电源和控制电源;

d)设定PLC运行参数值,

e)将设备设在自动状态,

f)设备启动。

g)油泵、主机启动后根据吸气压力缓慢开启吸气阀;

h)观察各项运行参数是否在设定的运行参数范围内。

超出运行范围需查明原因,重新进行调整;

i)调整出水温度,观察设备压缩机能量调节情况。

j)设备稳定运行4小时,如无异常,即可停机。

2.3.3.3停机

a)停机;

b)关闭吸气截止阀;

c)油泵停止后,关闭排气截止阀、供液截止阀和回油管路中高压侧截止阀;

d)延时5〜10分钟,关闭油冷却器、冷凝器及蒸发器的供水;

e)切断主电源。

可出现液体封闭的管段,不允许两端阀门均关闭。

第三章使用操作

为了更好地了解并准确判断设备运行情况,使用者须制定相应的运行标准或操作规程,并编制设备

运行参数记录表,实时监控设备状态,确保设备安全稳定运行。

设备在任何一次开启前,均须仔

细确认设备完好,并具备开机条件。

严格按照开机前的准备工作逐项进行检查。

3.1运行

3.1.1开机

3.1.1.1手动型设备

3.1.1.1.1运行前准备开机前要认真、仔细地检查各部分的情况是否正常可靠,

并做好如下准备工作:

a)确认设备附近无易燃易爆物质;

b)确认已充注足量的冷冻机油;

c)确认已充注足量的制冷剂;

d)设备各阀门工作状态正常。

3.1.1.1.2启动

a)向油冷却器供水,水量视油温而定,同时向冷凝器、蒸发器供水;

b)检查阀门状态;

c)合上主电机电源和控制电源;

d)开启压缩机上的排气截止阀;

e)启动油泵,调整油压将压缩机卸载到“0%位;

f)油泵启动后延时约20s,主机启动;

g)缓慢开启压缩机吸气阀和冷凝器出液阀;

h)调整油压到高于排气压力0.3MPa;

i)按增载按钮,按20%勺级