电机绕组无刷直流.docx

《电机绕组无刷直流.docx》由会员分享,可在线阅读,更多相关《电机绕组无刷直流.docx(29页珍藏版)》请在冰豆网上搜索。

电机绕组无刷直流

第三章直流无刷电动机的绕组

第一节概述

同其他类型电动机一样,直流无刷电动机本体也是由定子和转子两大部件构成。

转子是指电动机在运行时可以转动的部分,通常由转轴、永久磁钢及磁轭等部件组成。

其主要作用是在电动机的气隙内产生足够的磁感应强度,并同通电后的定子绕组相互作用产生感应电势,以驱动自身运转。

定子是指电动机在运行时不动的部分,主要由硅钢冲片同分布在它们槽内的绕组以及机壳、端盖、轴承等部件组成。

所谓“绕组”,是指一些按一定的规律连接起来的线圈的总和。

绕组通电后,与转子磁钢所产生的磁场相互作用,产生力或感应电势驱使转子带动负载一块转动。

转子磁钢转动后,其磁力线反过来又切割定子绕组,在定子绕组中产生感应电动势,反过来又影响了电动机内电动势的平衡关系。

可见通电绕组和磁场之间的相互作用,是电动机内部机电能量转换的主要媒介。

只有搞清电动机内磁场的分布和作用情况,才能确切地分析绕组所产生的感应电势和感生电动势的大小及方向,以便导出电动机的感应电势平衡方程和电动势平衡方程。

然而离开了绕组的具体结构及联接方式,很难讲清楚电动机内机电能量转换的基本过程,对感应电动势、电路参数和电磁感应电势等基本问题,也会感到空洞或不着边际。

在本章里,将结合直流无刷电动机的基本性能要求来讨论绕组结构的一些基本问题。

为了简明扼要地分析有关绕组问题,首先对直流无刷电动机的磁路及气隙磁通作些必要的描述和简化。

第二节直流无刷电动机磁场的简化

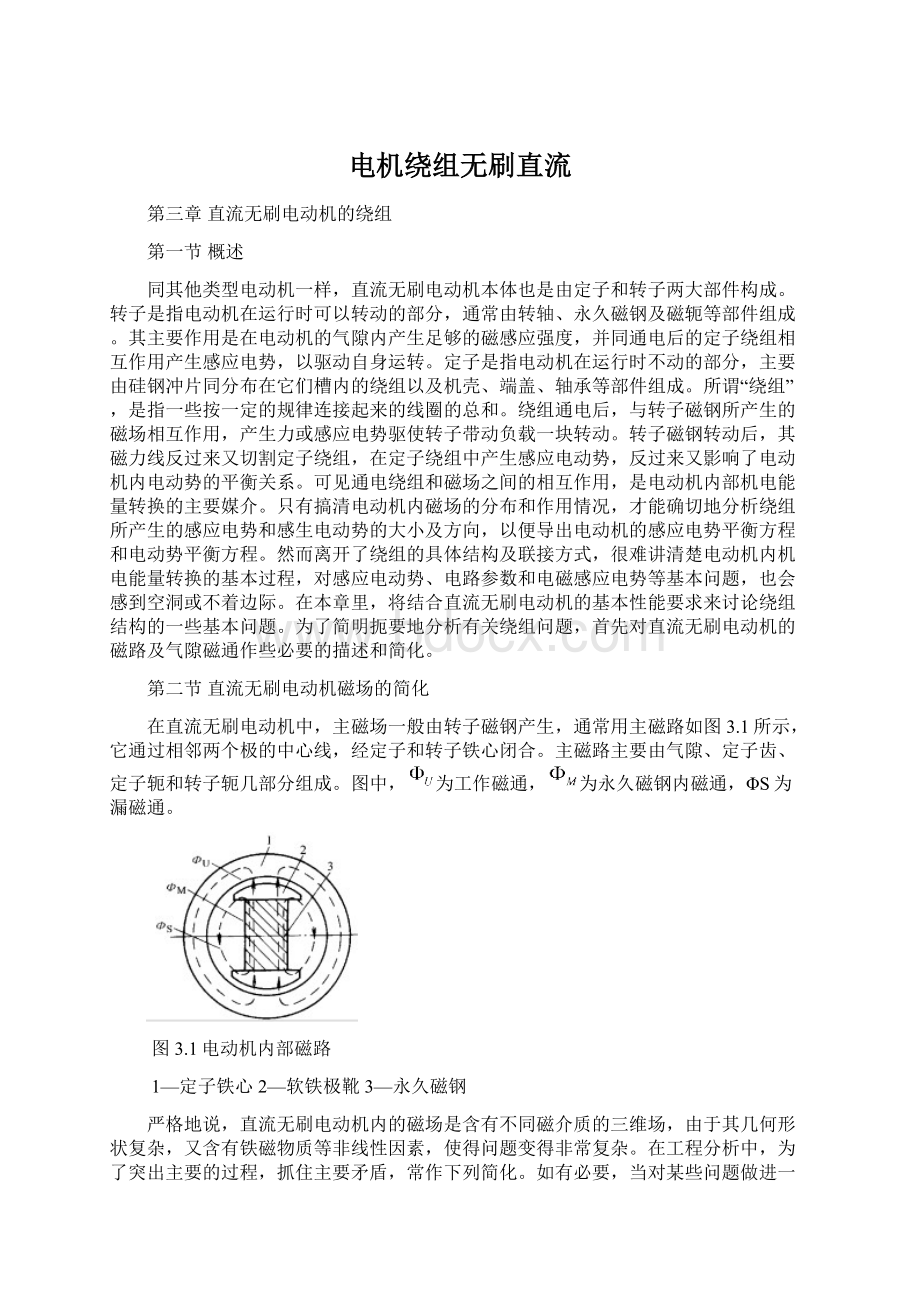

在直流无刷电动机中,主磁场一般由转子磁钢产生,通常用主磁路如图3.1所示,它通过相邻两个极的中心线,经定子和转子铁心闭合。

主磁路主要由气隙、定子齿、定子轭和转子轭几部分组成。

图中,为工作磁通,为永久磁钢内磁通,ΦS为漏磁通。

图3.1电动机内部磁路

1—定子铁心2—软铁极靴3—永久磁钢

严格地说,直流无刷电动机内的磁场是含有不同磁介质的三维场,由于其几何形状复杂,又含有铁磁物质等非线性因素,使得问题变得非常复杂。

在工程分析中,为了突出主要的过程,抓住主要矛盾,常作下列简化。

如有必要,当对某些问题做进一步的深入研究时,再对某个被忽略的因素进行一定的补差和适当的修正。

(1)不计端部效应。

即不计电动机主磁场向两端的扩散,则在电动机绕组直线部分气隙中的磁场没有轴向分量,这样一来,就把气隙内的磁场简化为一个二维平面场;

(2)不计铁心部分的磁压降及铁心内的磁滞、涡流效应。

这样,铁心内磁通是连续的。

但场强为零,磁能及损耗皆为零,因而可以局限于研究气隙内的磁场;(3)不计定子铁心表面开槽的影响,或者用一个等效的均匀气隙来考虑定子开槽的影响。

这样,就使相当复杂的气隙磁场大大简化;(4)由于通常气隙宽度远小于气隙半径D,所以在气隙中可不计磁场的切向分量及气隙沿径向的变化,即空气隙中磁感应强度和场强只有一个值,方向是径向的。

于是整个问题就简化为一维场。

图3.2理想气隙磁感应强度分布波形

图3.2示出了在上述假定条件下的直流无刷电动机气隙磁感应强度Bδ的分布情况。

这时气隙磁感应强度Bδ与每极磁通量Φ有以下关系:

(3.1)

式中:

τ—极距;

L—电动机铁心的有效长度。

由于磁通具有边缘扩散现象,气隙磁感应强度分布就变成如图3.3所示,为了进一步改善气隙磁感应强度的分布波形,通常都使转子磁钢外圆Rp与定子内圆R有不同圆心,如图3.4a所示,这时气隙就不均匀了,磁极两边对应的气隙比极中间的大,叫最大气隙,用δmax表示。

气隙小的地方,磁阻小,磁力线密;气隙大的地方,磁阻大,磁力线疏,所以气隙里各处磁感应强度大小就不同了。

最大气隙与最小气隙的比值一般取δmax/δmin=1.3~1.8。

图3.3考虑边缘扩散现象的气隙磁感应强度波形图3.4气隙不均匀时的磁感应强度波形

满足这些要求后,Bδ的分布形状就可变成图3.4b所示的接近正弦形的气隙磁感应强度。

还要说明一下,图3.4b所示的气隙磁感应强度分布波形,是在假设定子铁心表面没有齿槽的条件下画出的。

实际上,电动机的定子表面有齿和槽,会对气隙磁感应强度波形有影响,其中增加了与齿数有关的齿谐波,在此就不详加讨论了。

第三节绕组的构成及基本要求

绕组的基本单元是线圈。

每个线圈有两个边,分别放置在定子叠片的两个槽内。

两个线圈边相联接的部分,称为线圈端部。

线圈边的直线部分放在槽内,称为线圈的有效部分,如图3.5所示。

直流无刷电动机中的电磁能量转换主要通过线圈的直线部分进行。

线圈一般是由多匝导线组成,即由若干匝数的导线串联构成,如图3.5b所示。

在特殊情况下,也可以是单匝的,如图3.5a所示。

图3.5线圈的基本结构

一个线圈的两个有效边沿圆周相隔的距离,称为线圈的节距y,一般用定子内的槽数或它与极距的比值β来表示。

当线圈的节距与极距相等时,称为整距(或全距)绕组。

节距小于极距时,称为短距绕组。

在特殊情况下,节距也可以大于极距,称为长距绕组。

例如,某直流无刷电动机转子为两对极(p=2),定子槽数Zs=36,则极距τ=Zs/2p=36/(2×2)=9槽。

如采用整距绕组,则取节距y=τ=9,即将一个线圈的两边分别放在第1槽和第10槽,如图3.6所示。

如上例中节距小于极距τ(τ=9)。

这时线圈两边分别放置在第1槽和第9槽中,这种绕组就称为短距绕组。

y=8(3.2)

或β=8/9=0.889

图3.6y=9时线圈在槽中的分布

在直流无刷电动机内,绕组又可分为单层绕组和双层绕组。

每个槽内放置一个线圈边时,称为单层绕组;每个槽内放置两个线圈边,且分为上、下层时,称为双层绕组。

双层绕组一般都采用短距绕组,其节距y在0.8τ左右,以使其5次和7次谐波的影响同时削减到比较小,这样既改善了电动机的电磁性能,又可节省材料(因为绕组的端部接线缩短了)。

单层绕组,每相每极仅一个线圈,而双层绕组,每相每极仅两个线圈时称为集中绕组。

单层绕组每相每极有两个或更多个线圈、双层绕组每相每极有两个以上线圈时,称为分布绕组。

电动机的定子(或转子),其圆周等于360°,这种用机械关系计量的空间角度叫做机械角。

但是在电工技术中,经常用到电角度(简称电角)的概念。

每对磁极占定子圆周的空间的机械角为360°/(极对数),但其电角度为360°。

且每经过一对磁极,就相应转过360°电角度。

显然电角度是与磁极数有关,它与机械角度的关系(图3.7)为

电角度=极对数×机械角度(3.3)

归纳起来,直流无刷电动机对绕组有下列基本要求:

图3.7电动机机械角与电角的关系

a)4极电机磁场示意图b)转子导体1的感应电动势波形

(1)绕组导体沿定子圆周排列,通电后产生的磁场,应形成与转子磁场相同的极对数,这是最基本的要求。

否则,它将无法运行;

(2)节约用铜。

在用铜量一定时,产生的感应电势或电动势最大;

(3)绕组的结构应尽力使工艺简单,制作维修方便;

(4)绝缘可靠,散热条件好。

第四节单层绕组

前已指出,直流无刷电动机的绕组一般是由多个线圈串联起来的,如图3.8所示。

若节距y等于极距时,叫整距绕组。

最简单的情况,用一个整距绕组作为电动机中一相的绕组称为集中绕组。

图3.8整距绕组

最简单的三相直流无刷电动机由三个单相整距集中绕组组成。

为了使三个相绕组所产生的对称的感应电动势,要求三相绕组完全对称,所以在安排三相绕组时,各相绕组必须完全一样,它们之间的相位互差120°电角度。

如果气隙中磁通分布为正弦波,它们所产生的感应电动势也应该为正弦波形,相互之间的相位差也是120°电角度。

因此,可用矢量图表示各相感应电动势的基波,如图3.9所示。

图3.9三相对称基波对称感应电动势矢量图

为了有效地利用定子内表面空间,便于绕组散热。

每相绕组一般不用一个集中绕组,而是用几个线圈均匀地分散在定子表面上作为一个相绕组,这就是所谓的分布绕组。

当一个集中绕组被几个分布绕组代替后,怎样组成三相绕组呢?

又怎样计算它们所产生的合成感应电动势呢?

由于各分布绕组在定子上的位置不同,它们所产生的感应电势波形在相位上也不相同。

我们知道,对于不同相位的感应电势所形成的合成感应电势应该用矢量和来计算。

为此在计算时不仅需要求出各个分布绕组里所产生感应电势幅值的大小,还要找出它们之间的相位关系。

如果每个分布绕组的匝数都一样,且它们在同一磁感应强度的作用下,各分布绕组所产生的感应电势幅值大小应该都是一样的。

问题是它们之间的相位关系如何确定。

为此,通过一个具体实例来说明。

设某直流无刷电动机的总槽数z=36,极对数2p=4,相数m=3,如图3.10所示。

在转子磁钢所产生的磁场作用下,产生一定的感应电势,当转子磁钢转过一对磁极的位置后,导体里所产生的感应电势在时间上也完成了一个周期。

即导体相对于磁极位移了360°空间电角度时,导体中基波感应电势在时间上也度过了360°电角度。

图3.10槽导体在定子上的分布图3.11导体感应电势矢量

如果有两根导体(如图3.10中第36号导体和第1号导体)在定子表面上相距α空间电角度,通电后一旦电动机开始转动,在某一稳定的转速下,不难看出该绕组上所产生的基波感应电势的在时间上必然也相差α电角度,如图3.11所示。

这样就可以把图3.10中所有导体的基波感应电势矢量画出来。

在画图前,先算出α角的大小。

α=p×360°/ZD=2×360°/36=20°电角度

式中p—极对数;

ZD—总槽数。

按照相邻两槽内导体的感应电势基波矢量相差α电角度的规律,画出电动机内全部槽导体感应电势基波矢量图(叫做星形矢量图),如图3.12所示。

在星形矢量图上,可以清楚地看出各槽导体感应电势之间的相对关系。

星形矢量图对于安排绕组的联接方法,以及计算绕组的感应电势大小都有很大的用途。

图3.12星形矢量图

利用星形矢量图,并根据三相绕组对称和合成感应电势最大的原则来分配各相绕组分别包含哪些槽导体,然后把它们联成三相绕组。

仍以图3.10的电动机为例,把图3.12的感应电势矢量分成六等分。

由每一等分里矢量对应的槽组成一个相带(即每一相在电枢表面所占的空间地带),并以顺时针转向依次标上A、C′、B、A′、C、B′,每个相带占有60°电角度空间,这种分法叫60°相带法。

为了分相带方便,可以先计算每个相带中包含的槽数,即每极每相槽数q为

q等于整数的,叫整数槽绕组;等于分数的,叫分数槽绕组,分数槽绕组在后面再介绍。

把图3.10沿轴向剖开,再展成一平面,磁极在定子上边就不画了,如图3.13所示。

这就是绕组展开图。

先画36根等长又等距的直线,代表槽数,对每个槽标上号码。

从星形矢量图中可清楚得知:

1、2、3槽和19、20、21槽是属于A相带;10、11、12槽和28、29、30槽是属于A′相带。

它们之间相差180°电角度。

于是,把属于A相带的一个槽和属于A′相带的一个槽的导体联接起来,构成绕组组合,引出线标以。

同样,可得另一对极下的绕组组合成。

怎样把两个A相带的绕组组合成一个A相绕组呢?

一般有两种办法:

一种是把图3.13中的和A2联接起来成为串联绕组;另一种是把图3.13中的A1与A2联接、A′1与A′2联接,成为并联绕组。

同一绕组,如用串联,则每相感应电动势大,允许通过的相电流小;如用并联,每相感应电动势小,而通过的相电流大。

同理可画出B相绕组和C相绕组的联接方法。

图3.13相绕组的联接方式

从图3.13知道,在一对极里,属于A相的槽有1和10、2和11、3和12,这些槽内导体分别构成A相的三个线圈。

如果用Ek1、Ek2、Ek3代表每个线圈的基波感应电势。

线圈基波感应电势的相位依次相差α角,如图3.14a所示。

要计算相感应电势,必须把三个绕组感应电势按矢量方式相加起来,得到绕组总感应电势∑Ek

∑Ek=Ek1+Ek2+Ek3(3.4)

图3.14各线圈的合成感应电势

图3.14画出了Ek1、Ek2、Ek3及合成的感应电势∑Ek。

根据几何学,可作出它们的外接圆。

如果外接圆半径为R,