主轴承和齿轮箱故障的逻辑诊断.docx

《主轴承和齿轮箱故障的逻辑诊断.docx》由会员分享,可在线阅读,更多相关《主轴承和齿轮箱故障的逻辑诊断.docx(10页珍藏版)》请在冰豆网上搜索。

主轴承和齿轮箱故障的逻辑诊断

主轴承和齿轮箱故障的逻辑诊断

1、功能简介

驱动组件的关键部分是主轴承,同时也是TBM主机最关键部件。

由传动轴传输的动力,通过主轴承传递给刀盘,进而带动刀盘旋转。

刀盘破岩时的巨大推力由主轴承的双排推力滚子承受,而主轴承自身重量则由轴承径向滚子承担。

主轴承内部机件一旦损坏,在洞内几乎无法更换,隧道掘进工程将陷于瘫痪。

2、结构组成及工作原理

2.1结构组成

主轴承由8个小驱动齿轮轴组件、大齿圈(轴承内圈,与刀盘相连接)、前部单排推力滚子、后部双排推力滚子、径向支承滚子、保持架、内外迷宫密封等主要部件构成(结构图详见《TBM技术资料》第四卷3010249号图)。

为保证轴承工作正常,专门设计了轴承的油润滑系统及相应的油冷却系统,轴承内外迷宫的脂润滑系统,以及定期监测轴承滚子、滚道、保持架磨损情况的电涡流ECMS系统。

2.2工作原理

(1)动力传递路线:

传动轴动力经小齿轮轴组件传递给主轴承内圈上的大齿圈(该大齿圈与刀盘通过液压张紧螺栓连接成一个整体),进而带动刀盘旋转;

(2)主轴承的润滑方式有浸油润滑和强制压力润滑二种,分别润滑小齿轮轴组件两端轴承、大小啮合齿轮、各类滚子、滚道。

润滑原理图见《TBM技术资料》第四卷3109113号图;

(3)为避免刀盘旋转时粉尘、石渣侵入主轴承结构内部,在主轴承与刀盘连接处内外迷宫部位设置了润滑脂密封系统,润滑系统图见《TBM技术资料》第四卷3109113号图;

(4)为防止轴承长期高温工作,使润滑油的运动粘度始终保持在合理的工作范围,特设了润滑油冷却系统,工作原理见《TBM技术资料》第四卷号图3109113

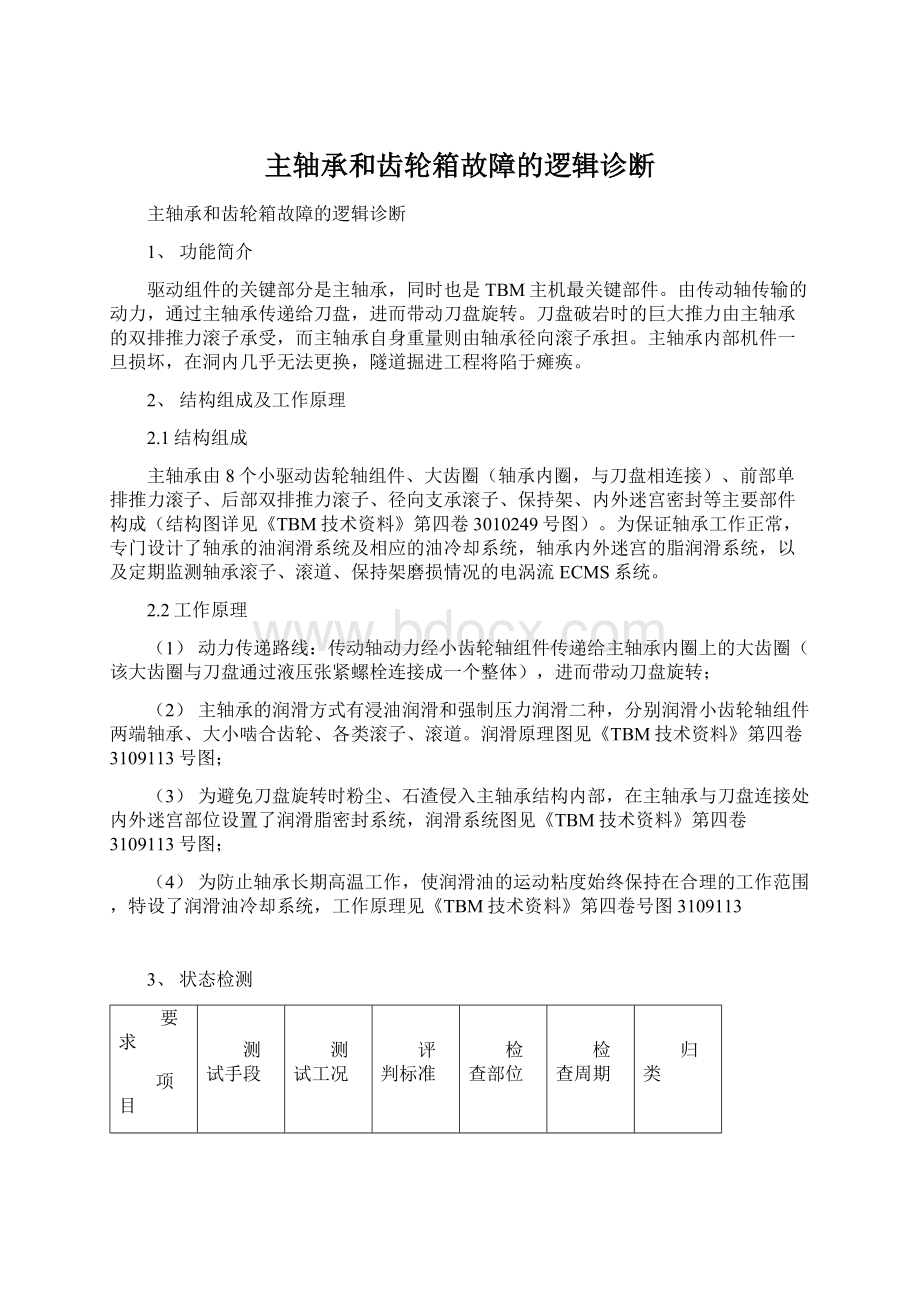

3、状态检测

要求

项目

测试手段

测试工况

评判标准

检查部位

检查周期

归类

油位

目测

停机

规定位置

透明油管

每保养班

F

油色

目测

随时

透明无气泡

透明油管

每保养班

F

润滑油温度

目测

连续掘进

〈55℃

仪表盘

每周一7时

C

润滑油压力

压力表

连续掘进

3~4bar

可接入

每周一7时

F

内迷宫脂挤出情况

目测

停机

明显有脂

刀盘内

每周

F

外迷宫脂挤出情况

目测

停机

明显有脂

刀盘内

每周

F

脂泵压力

观察

连续掘进

<160bar

压力表

掘进工班

F

水分

试剂

热机取样

〈0.5~1%

润滑油

每月或需要

D

运动粘度

粘度计

热机取样

±10%或>310cSt

润滑油

每月或需要

D

污染指数

综合污染仪

热机取样

趋势分析

润滑油

每月或需要

D

光谱

送检

热机取样

趋势分析

润滑油

每月或需要

D

铁谱

送检

热机取样

趋势分析~<20000ppm

润滑油

每月或需要

D

污染度

污染度测试

热机取样

ISO440618/21

润滑油

每月或需要

D

镜检

内窥镜

停机

观察趋势

监视孔

每季

F

异响和振动

测振仪

空载运转

趋势分析

水平、垂直

每季

A

轴向间隙

百分表

停机

<1.7mm

刀盘内

半年

F

电涡流

CEMS系统

空载〈1rpm

正常与否

检测孔

半年

F

观察操作室面板指示灯或故障提示面板是否显示如下故障:

a.润滑油流量不足

b.滤芯堵塞报警

c.润滑脂脉冲指示故障(每分钟9次)

观察

运行

故障提示

仪表盘

掘进工班

F

附注:

主轴承光谱、铁谱分析标准

主轴承光谱、铁谱趋势分析标准

4、故障现象及故障原因逻辑分析

4.1主轴承运转是否异常的故障现象分类如下表:

一级分类

二级分类

三级分类

1、主轴承润滑系统工作异常

1.1油温过高

1.2流量不足

1.3滤芯堵塞

2、主轴承脂润滑系统故障

2.1脂泵系统故障

2.2泵脂气路故障

2.3脂泵传感器故障

2.4油脂分配阀故障

4.2故障原因逻辑分析

1、主轴承润滑系统工作异常

故障现象1.1油温过高

故障现象1.2流量不足

故障现象2.3滤芯堵塞

2、主轴承脂润滑系统故障(祥见油润滑、脂润滑系统故障的逻辑诊断)

故障现象2.1脂泵系统故障

故障现象2.2脂泵气路故障

故障现象2.3脂泵传感器故障

故障现象2.4油脂分配阀故障