塑料件过程质量检查标准.docx

《塑料件过程质量检查标准.docx》由会员分享,可在线阅读,更多相关《塑料件过程质量检查标准.docx(19页珍藏版)》请在冰豆网上搜索。

塑料件过程质量检查标准

1X围

本标准适用于本公司产品在生产过程中,对于主要零部件、组件及整机的质量检查方法及判左标准。

本标准包含的主要内容有:

3外观区域重要度区分及解释、4术语与泄义、5外观质量要求(内容含以下部分:

5.1外观塑料件(包含四方向而板)、5.2外观喷粉件、5.3外观飯金件(不喷粉)、5.4热交换器、5.5保温材、5.6配管间隙、5.7水泵空间、5.8外观装配、5.9外观印刷品、5.10包装外观、5.11说明书。

2规X性引用文件

Q/HHJ0001.020空调外观质量标准

Q/HHJ0102.004冷媒用铜配管设计基准

3外观区域重要度分区及解释

3.1定义

3.1.1外观A区:

最终用户在正常使用中而对能看得到的区域。

3.1.2外观B区:

最终用戸在正常使用中侧而能看得到的区域。

3.1.3外观C区:

最终用户在正常使用中不容易看到区域。

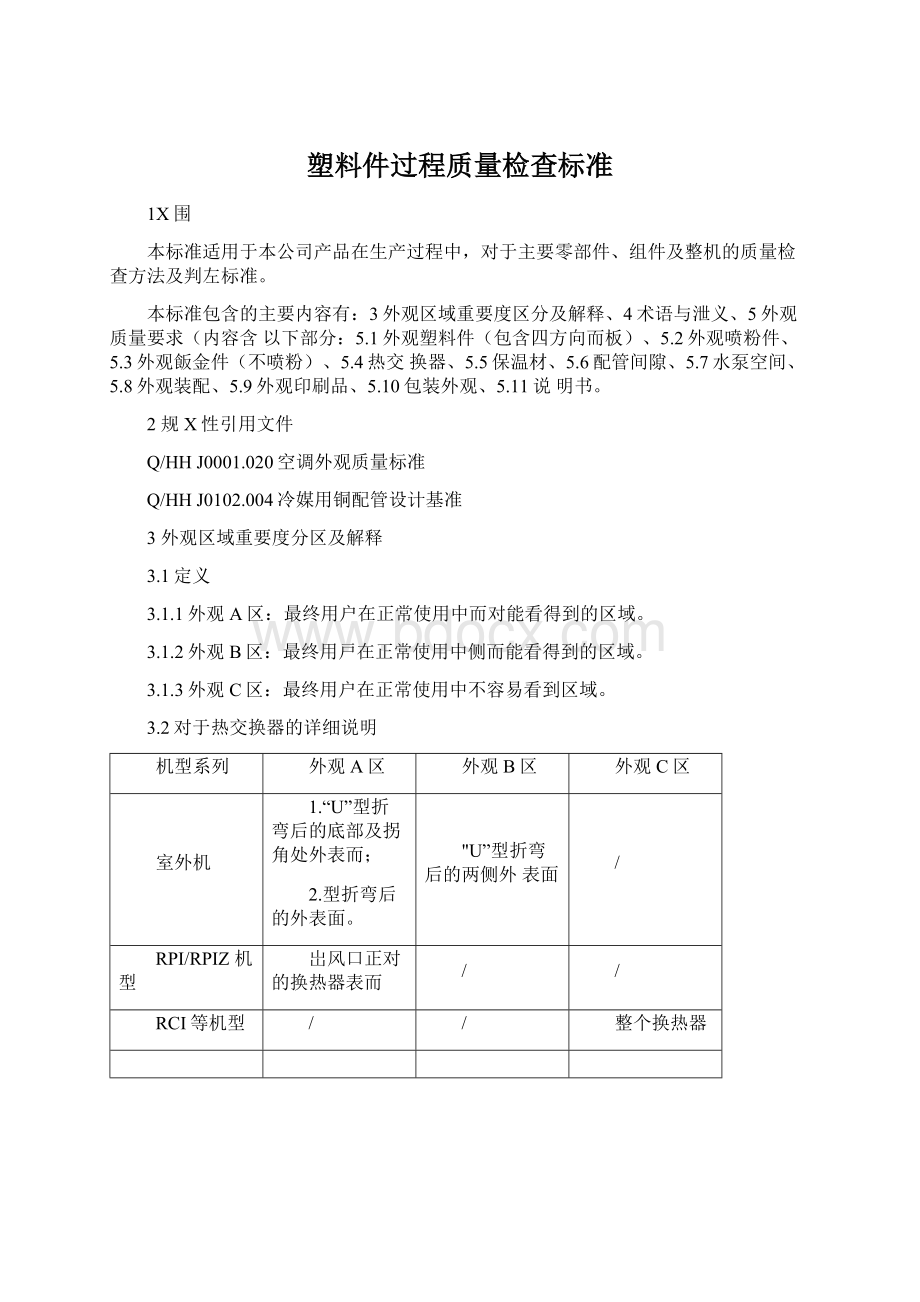

3.2对于热交换器的详细说明

机型系列

外观A区

外观B区

外观C区

室外机

1.“U”型折弯后的底部及拐角处外表而;

2.型折弯后的外表面。

"U”型折弯后的两侧外表面

/

RPI/RPIZ机型

岀风口正对的换热器表而

/

/

RCI等机型

/

/

整个换热器

3.3对于室外机的详细说明

机型系列

外观A区

外观B区

外观C区

总结

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第2页,共10页

上出风机型

无

正而区域(前而板、上前盖.岀风罩正而).左右面区域(侧板、护网、立柱、侧盖外侧)

其他区域

侧出风机型

无

正而、顶部区域(前罩壳、检修盖、上盖、出风栅正面)、左右面区域(侧板、护网、立柱、侧盖外侧)

其他区域

水机机型

无

正而.顶部区域、左右侧板

其他区域

图示解释:

L4对于©1画详细解挙C区

机型系列

A区

B区

C区

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第3页,共10页

天埋、薄天、新风机等相似结构机型

机器下部区域(下前盖.下后盖)

左右侧而区域、出风口、回风口区域

上盖

四方向、两方向等相似结构机型

面板组件正面(而板、导风板、格栅、CP盖等正而)

侧面

机器顶板、而板组件背而

座吊机

正而和出风口部分

左右侧而区域

底而.背面

多功能内机(水模块等)

正而

左右侧而和底而

顶而、背而

壁挂机

正而、出风口框两侧部分

左右侧而

顶而.背面

四方向天埋

4术语与泄义

4.1外观塑料件术语

4.1.1色调:

塑料件的颜色。

4.1.2银纹:

塑料件光洁表而上的云状物、白色细线状的条纹。

4.1.3白化:

塑料件表面局部发白的痕迹,会对产品结构产生影响。

4.1.4缺料:

塑料件部分部位有缺陷。

4.1.5毛刺:

塑料件上岀现很薄的片状物。

4.1.6缩水:

表而因欠注造成的凹凸不平现象。

4.1.7熔接线:

两股熔融塑料在融介时形成的线状痕迹,严重的呈沟状。

4.1.8划伤、擦伤:

受外力引起的塑料件表而损伤。

4.1.9异物:

塑料内掺杂的不同于塑料材质的其他物体。

4.1.10缩痕:

表而的收缩区或凹凸状圆坑。

4.1.11划痕:

即软划伤,无光泽无深度感的痕迹,是注塑件表而因受到轻微的机械磨擦而产生的。

4.1.12翘曲:

制品表而的变形,是注塑制品成型后由于内应力作用使制品局部或整体发生变形。

4.1.13开裂:

注塑件局部受内应力、外力冲击或环境条件等影响,在其表而或内部产生的裂纹。

4.1.14色差:

同种颜色部件或组件相互之间的颜色差异。

4.2室外机外观镀锌飯金及涂装件术语和定义

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第4页,共10页

4.2.1渣点:

涂装时混入空气中的灰尘等异物而导致漆膜表面岀现灰渣的现象。

4.2.2斑点:

涂装过程中,由于炉渣、空气中灰尘等异物附着在粉层表而从而形成的固化后明显不同于零部件所要求标准色的斑点。

4.2.3针孔:

在漆膜上产生针尖状小孔或像皮革毛孔那样的坑状小孔。

4.2.4缩孔:

漆膜表面上岀现凹缩或凸起状的圆坑。

4.2.5积粉:

由于流平或固化不良等原因造成的涂装而上出现粉末堆积成团的现象。

4.2.6露底:

因漏喷、喷涂层过薄、损伤等原因而露出钢板基材或能看见基材底层颜色的现象。

4.2.7损伤:

涂装件表面上的硬性机械划伤或磕碰伤、轻微硬性磨擦造成一泄X围的擦伤。

4.2.8凹凸痕:

工件涂装前或涂装后由于垫料、硬物撞击或运输过程中磕碰引起的表而下凹或上凸状缺陷。

4.2.9水花:

涂装过程中,由于零部件表而带水而造成的粉层呈波纹状扩散的外观缺陷。

4.2.10毛刺:

金属件冲压后残留的多余物。

4.2.11色差:

同种颜色部件或组件相互之间的颜色差异。

4.2.12白锈:

镀锌层外表面受到锈蚀,生成的白色粉状物质。

4.3热交换器术语

4.3.1倒片:

热交换器在组装或搬运过程中因外力冲击造成一左XI羽表而翅片下凹的缺陷。

4.3.2叠片:

胀管后热交换器的相邻翅片之间的间距小于翅片领髙的现象。

4.3.3花片:

翅片经梳理过的痕迹。

4.3.4色差:

由于材质问题造成的单片或内外片翅片颜色的差异及制造环石造成的烧伤变色。

4.3.5壺铜管:

翅片翻边孔不良造成的内铜管外露:

胀管时受力不均造成的局部翅片间铜管外露。

4.3.6钝片:

由于模具切刀或翅片材质问题造成无法修复的倒片现象。

4.3.7毛刺:

由于模具切刀等问题,造成的翅片边缘有长毛状或针状物。

4.3.8熔片:

自动焊接及手工焊接时造成的翅片烧熔现象。

4.3.9U型管褶皱:

U型管弯曲处内侧有均匀条纹,且用手触摸有明显起皱的现象。

4.3.10管口开裂:

胀管机胀管时由于设备及材质问题造成的管口开裂。

4.3.11翅片倾斜:

多片翅片出现的一侧歪斜现象。

4.3.12U型管起鼓:

弯管机折弯时由于设备芯轴等问题造成的外侧鼓起现象。

4.3.13扁管:

弯管机在弯管时,由于设备芯轴及材料原因造成的弯曲部扁平现象。

4.3.14杯口褶皱:

长U管杯口靠近端板处褶皱的现象。

4.3.15烂片:

有严重开裂或翅片孔损坏等缺陷现象的翅片。

4.3.16断片:

整体长度小于标准尺寸的翅片。

4.4通用术语

间隙:

指两个距离最近的平行边缘外侧之间的测疑距离差。

段差:

两个设计在同一平面的部品装配后的平面的差值。

5外观质呈:

要求

本标准中的不良分类是根据《产成品抽检管理规左》中的要求进行划分。

5.1外观塑料件(包含四方向而板)质量要求见表2

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第5页,共10页

项目

外观A区

外观B区

外观C区

不良类别

异物

直径0.6mm,相对距离鼻

200mm,单而W5个

直径1.0mm,相对距离2

200mm,单而W5个

直径W1.5mm,相对距离豪

50mm.单而W8个

C

银纹

不得有

宽度<0.5mm,长度<10mm,相对距离250mm,单面W2处

宽度Wlmm,长度<200mm,+0

对距离220mm,单而W5处

C

白化

不得有

不得有

白印、色不均而积100mm2,允许有1处

B

缺料

不得有

不得有

不得有

B

开裂

不得有

不得有

不得有

B

划痕

长度W20mm,线距200mm,

单而数量W2条

长度W30mm,线距100mm,单面数量W4条

长度W50mm,线距单面数量W6条

C

划伤

长度单面数量<条

长度W20mm,单面数条

长度W30mm,最小线距2

50mm,单而数量W2条

C

毛刺

无

宽度W0.3mm,厚度W单而数虽:

W2处

宽度W0・5mm,厚度^0.1mm,单面数量W3处

C

缩水

深度^0.2mm,而板长度W

100mm,其余长度W50mm

深度<0.4mm,面板长度£

120mm,其余长度£80mm

深度<1.0mm,面板长度W150mm允许有5处,但不得形

4^771

C

熔接线

熔接痕不明显,周用不能出现明显光泽度差异(或:

线幅W0.1mm,面板长度150mm,其余长度100mm)

线幅0.2mm,面板长度£180mm,其余长度W120mm

熔接痕不限,但不得影响机械性能

C

擦伤

而积VlOmn*,允许1处

面积V20mm2,允许2处

面积V30mm2,允许2处

C

色差要求:

各部件颜色一致,肉眼观察不应存在明显的色差,当有争议时,按QHH/J0001.020中的

方法进行测量,或者按照封样比对。

其他未注要求符合Q/HHJ0302.029《塑料件外观质量标准》。

5.2外观喷粉件质量要求见表3,以下不良均不得造成露底及伤及基材。

表2

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第6页,共10页

项目

外观A区

外观B区

外观C区

不良类别

异物、斑点

直径W0.5mm,相对距离2100mm.单而不多于5个

直径0.7mm,相对距离M

50mm,单而不多于8个

直径Wl.5mm,相对距离M

30mm>单面不多于15个

C

划痕

长度W20mm,线距100mm,

单面不多于2条

长度W50mm,线距100mm,

单而不多于4条

长度«50mmo最小线距M

50mm>单面不多于6条

C

积粉

直径W1.0mm,相对距离M

100mm.单而不多于4处

直径2.0mm,相对距离豪100mm,单而不多于6处

直径W5.0mm,相对距离M

50mm>单而不多于8处

C

缩孔

直径<1.0mm,相对距离2

100mm.单而不多于4处

直径2.5mm,相对距离豪

100mm,单而不多于6处

不露青即可

C

针孔

单而数量W5处,直径£

0.5mm,相对距离100mm

单而数量W10处,直径W

0.7mm,相对距离250mm

不露青即可

C

划伤

不允许

长度W50mm,线距100mm,

单而不多于3条

长度W50mm,相对线距鼻

50mm>单而不多于4条

C

水花

不允许

而积^1cm2,相对距离鼻

100mm,单而不多于2处

而积W2cm2,相对距离鼻

100mm,单而不多于2处

C

色差要求:

各部件颜色一致,肉眼观察不应存在明显的色差,当有争议时,按QHH/J0001.020中的方法进行测量,或者按照封样比对。

苴他未注要求参照Q/HHJO3O1.OO3《飯金涂装件技术标准》。

5.3外观飯金件(不喷粉)质量要求见表4,以下不良均不得造成锌层破坏、露底及伤及基材。

表3

项目

外观A区

外观B区

外观C区

不良类别

毛刺

1•对于法兰边、电器盒(盖人贴胶带电机支架由于使用需求,要求无毛刺:

2•对于连续模部件和数控部件,连料点部位由于工艺特殊,毛刺控制在0.1mm以内。

C

白锈

不允许

面积<10mm2,允许有1处,且用抹布擦除后,锌层无明显变化

面积<10mm2,允许有2处,且用抹布擦除后,锌层无明显变化

C

色差

不能有明显色差,以封样为判定基准

不能有明显色差,以封样为判定基准

无要求

C

划伤

不允许

长度W50mm,线距100mm,

单而数量W3条

长度W50mm,线距250mm,

单而数量W4条

C

划痕

长度W20mm,线距2100mm,

单而数量W2条

长度W50mm,线距100mm,

单而数量W4条

长度W50mm,线距250mm,

单而数量W6条

C

亮线

颜色均匀,无明显色差

无要求

无要求

C

斑点

直径W0・5mm,距离W30mm,单而数量W5个

直径W0・7mm,距离220mm,

单面数量W8个

直径Wl・5mrrb距离M30mm,

单而数量W15个

C

螺旋圈

不允许出现

不允许出现

允许出现

C

其他未注要求符合Q/HHJ0402.033《飯金制品部件的外观质量标准九

5.4热交换器外观检查要求,见表6规左。

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第7页,共10页

表4

序号

外观缺陷

A区

B区

C区

不良类别

1

两器端部翅片烧伤变色(每侧)

£10片

W10片

W10片

C

2

两器中部翅片烧伤变色

不允许

不允许

1W1处

2烧伤圆形区域直径W

50mm

C

3

两器翅片倒片

W5%,出厂前修复

W5%,出厂前修复

<10%,出厂前修复

B

4

两器翅片叠片

1连续重叠数量W3片

2叠片而积W5%

1连续重叠数量W3片

2叠片面积W5%

1连续重叠数疑W3片

2叠片面枳W10%

C

5

两器翅片花片

而积W2%

而积W5%

而积<10%

B

6

两器翅片断片

不允许

W3片

£3片

C

7

两器翅片烂片

不允许

W3片

W3片

C

8

两器露铜管

1、翅片孔与铜管结合处不允许铜管外爾;

2、端板与翅片结合处露铜管^10mm,同一换热器数量W3根

B

9

铜管碰凹

凹痕深度V管外径的10%,直径V管外径的30%,严禁岀现尖锐和针眼状凹痕

B

10

铜管表面划痕

铜管表而损伤的划痕以手感觉无明显凹凸感为准

B

11

U型管褶皱

U型管弯曲部外侧不能有明显的凸痕或凹痕,任何部位不能有裂纹、穿孔或黑管等缺陷。

手感不明显褶皱W3条

C

12

管口开裂

胀管后铜管管口开裂,开裂到杯型口一半以下以及开裂延伸处有线的严禁使用。

C

13

胀管后端板倾斜

<10mm

W20mm

W20mm

B

14

U型管两侧起鼓

不允许有:

B

15

毛刺(单枚翅片)

①长度②数量£1处/枚(备注:

仅指有送料变换状态,无送料变换状态严禁毛刺)。

C

16

U型管扁管

5mm内螺纹铜管低于15%,其余内螺纹铜管扁平度要求低于10%(U型弯处)

C

17

翅片均匀倒伏

(钝片)

不允许有

C

18

杯口褶皱

不允许有

C

5.5保温材及保温材粘贴外观质量要求见表7

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第8页,共10页

表5

项目

外观A区

外观B区

不良类别

部品来料时的要求

饭金表面不能有油污,需脱脂

飯金表面不能有油污,需脱脂

C

外围盖板保温材料不得有污浊

外围盖板保温材料不得有污浊

C

不得有变形、压痕、折痕、划伤、破损的不良

不得有划伤、破损的不良

C

XPE保温切割线不得有断裂的现象。

C

粘贴后的外观质量

不得有气鼓、翘起.脱落、粘贴不到位的现象

不得有气鼓、翘起、脱落、粘贴不到位的现象

C

保温材与飯金的螺钉孔偏移量保温材粘贴后与飯金的尺寸偏差在±2mm以内。

保温材与飯金的螺钉孔偏移量保温材粘贴后与飯金的尺寸偏差在±3mm以内。

C

同一批次产品、同一台产品上的各部位的镀金、保温材不能有明显色差,以封样为判泄基准。

C

XPE保温切割线要求

断裂是指切割线上两个相邻的格因为联接断裂导致合为1个格,如图仁

C

不合格

切割线长度L

断裂标准

500mm

不允许有

500mmVLW

1000m

允许有1处

1000mm不允许超过2处,每处间距豪

5.6配管间隙

表6

管路状态

非固定管与固

定部件之间

非固泄管之间

固左管与固泄部件之间

不良类别

振动管

管裸露时

^10mm

^10mm

管裸露时,距离25mm:

管上或固定部件上有保温材时,可以接触,但不应受力。

B

管上包保温材时

^10mm

^10mm

非振动管

管裸露时

鼻5mm

可以接触,但应无受力变形

管上包保温材时

无特别规泄

可以接触,但应无受力变形

其他未注要求见Q/HHJ0102.004冷媒用铜配管设计基准

振动管与非振动管的怎义:

室内机所有的管路均为非振动管:

室外机与压缩机相连的管路为振动管,其余管路为非振动管。

5.7水泵部件间隙

除设计上的紧固部位,水泵本体与英他固左部件不得有任何接触,水泵橡胶软管(非硬管)与其他部

件可以接触,但是不得受力变形。

5.8外观装配质量要求见表5

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第9页,共10页

表7

项目

内机

外机

不良类别

装配间隙

薄天装配间隙Wlmm。

天埋装配间隙Wl.5mm。

对于天埋机,出风口蒸发器同上盖板配合间隙W3mm。

四方向本体平行部分装配间隙Wl.5mm,配合角部间隙W4mm,接水盘与一体发泡段差W5mrn°

间隙Omnia

目视确认装配间隙应平行且均匀一

致,装配平行度误差<2mm.

C

装配段差

段差

目视或用尺子测量确认,装配面应平整,不得倾斜、

段差

目视或用尺子测量确认,装配而应

C

外观螺钉

装配要求

外观装配用螺钉不得歪斜、螺钉的工具接触面(十字槽或一字槽)不得因使用工具而变形、坏损,使用电动或气动螺刀紧固螺钉时用力应均匀适度,螺钉垫片不得岀现变形、翘曲、偏移等缺陷。

C

5.9外观印刷品粘贴质量要求

5.9.1所有齐类印刷品应印制淸晰,无字迹模糊不淸、污渍、破损、皱折等缺陷;

5.9.2印刷品粘贴位苣正确无误,无贴错、贴倒、贴皱、位置不一致等缺陷:

5.9.3所有印刷品在指左的粘贴位置上貝粘贴误差应在5mm以内,歪斜应在1.5mm以内。

5.10包装外观质量要求

包装箱的印刷文字、图案应淸晰、饱满、无脱色及明显溢边等不良:

印刷字体及图案位置准确,上下左右目视无明显的倾斜(不允许超过5mm)。

5.11说明书外观

说明书不允许岀现脏污、折痕、发黄、破损、重叠及其它有碍使用的缺陷:

说明书裁切面应整齐、光洁、无毛刺:

文字、图案淸晰,颜色纯正,不允许岀现拖墨、重影、渗墨等现象。

6检査方法

6.1检查仪器要求

6.1.1游标卡尺,测量精度:

0.02mm。

6.1.2钢直尺,测量精度:

0.1mm.

6.1.3塞尺,分度号:

0.05mm。

6.1.4若以上仪器无法测量时,可以借助苴他部门的测量仪器。

工艺技术标准

产品过程质量检查标准

文件编号

Q/HHJ0401.006-2016

版本

A/2

页码

第10页,共10页

6.2检査人员能力要求

裸视视力1.0或修正1.0以上,无色弱、单色盲、全色盲。

6.3检验环境要求

40VV日光灯或模拟日光类光源,检验区域的照度至少300勒克斯。

检验工作台须光滑、整洁,具有足够的样品转动空间。

6.6.2检验距离、目视时间、目视角度的要求

检验员在目测试验中根拯外观而和外观品质要求按表8规泄的检验距离、目视角度的要求进行试验。

目视检查距离

目视检查角度

A区

600mm

W45°

B区

600mm

W45°

C区

600mm

W45°

检查角度

被检产品

本标准由生产技术部提出

本标准由开发中心归口

本标准由生产技术部起草并解释

本标准主要起草人:

郭晓辉