起重机检验.docx

《起重机检验.docx》由会员分享,可在线阅读,更多相关《起重机检验.docx(11页珍藏版)》请在冰豆网上搜索。

起重机检验

桥门式起重机检验

一桥式起重机产品介绍

二桥式起重机产品制造检验

三桥式起重机产品安装检验

四门式起重机产品介绍

五门式起重机产品制造检验

六门式起重机产品安装检验

一桥式起重机产品介绍

桥式起重机通常称为“天车”或“行车”。

它是机械行业、冶金行业和化学工业中应用最广泛的一种起重机械。

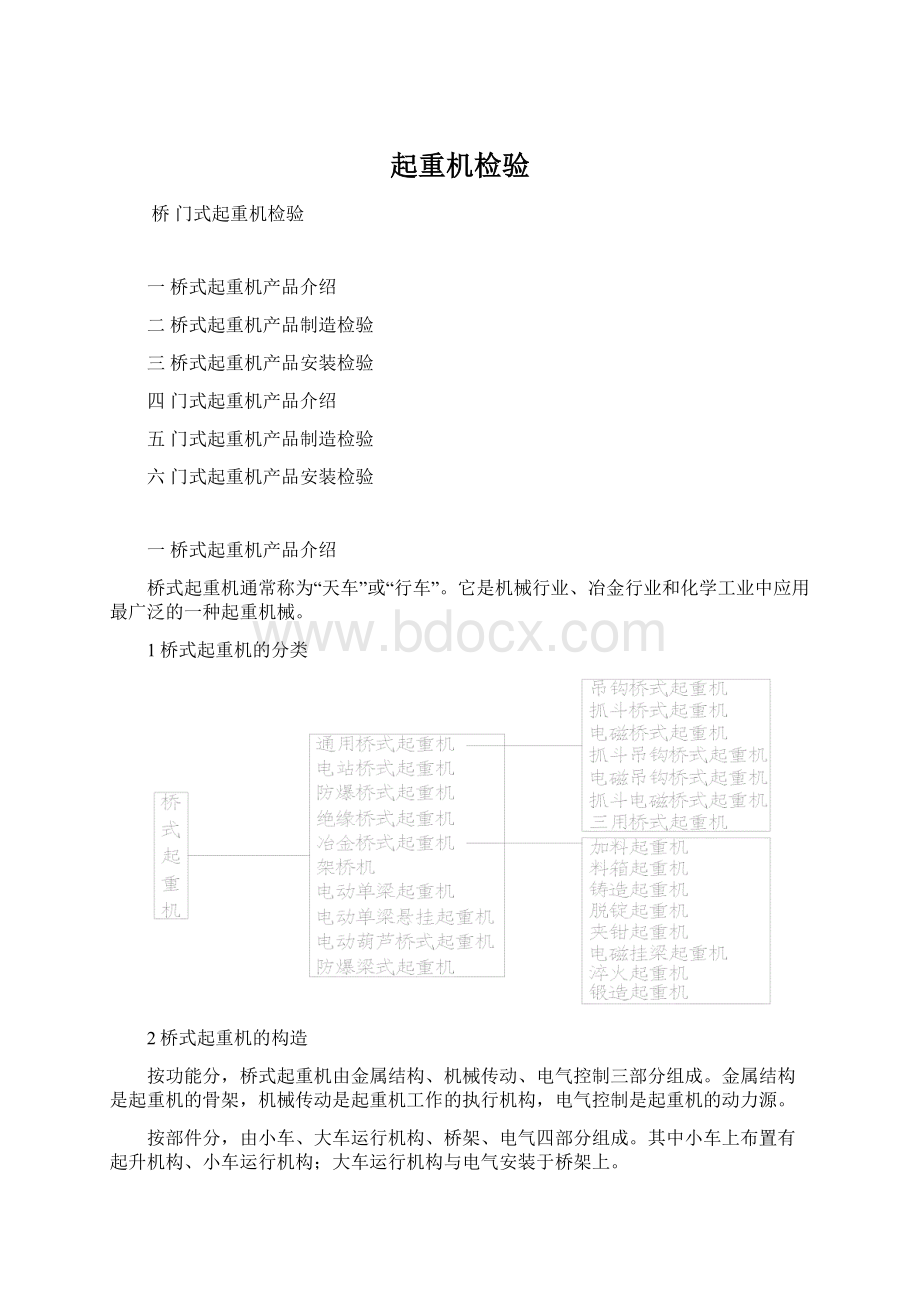

1桥式起重机的分类

2桥式起重机的构造

按功能分,桥式起重机由金属结构、机械传动、电气控制三部分组成。

金属结构是起重机的骨架,机械传动是起重机工作的执行机构,电气控制是起重机的动力源。

按部件分,由小车、大车运行机构、桥架、电气四部分组成。

其中小车上布置有起升机构、小车运行机构;大车运行机构与电气安装于桥架上。

2.1金属结构

1)金属结构必须满足强度、刚度、稳定性要求。

强度是指构件在载荷作用下抵抗破坏的能力,分静强度和疲劳强度。

刚度是指构件在载荷作用下抵抗变形的能力,分静刚度和动刚度。

稳定性是指构件保持其原有平衡状态的能力。

起重机金属结构强度通常按许用应力法(安全系数)计算,科学精确计算按有限元计算。

起重机的静刚度规定为:

由起重量和小车自重在主梁跨中引起的垂直静挠度应符合以下要求:

工作级别A1~A3,不大于S/700;

工作级别A4~A6,不大于S/800;

工作级别A7,不大于S/1000。

起重机的动刚度规定为:

当小车跨中时,主梁的满载自振频率不应小于2HZ。

起重机主梁截面高度、宽度必须符合一定比例,箱形主梁的上下盖板、腹板必须保证一定的厚度及必要的加筋,才能保证主梁在合理自重的情况下有足够的强度、垂直及水平刚度、整体及局部稳定性。

2)桥式起重机金属结构由桥架、司机室、小车架组成。

其中桥架的主梁、端梁和小车架是主要受力构件。

桥式起重机桥架由主梁、端梁、小车轨道、走台、斜梯、栏杆等组成。

主梁有中、半偏、全偏轨箱形结构形式。

端梁为箱形结构,为了方便运输,端梁中部分段,采用螺栓连接。

主端梁材质通常采用Q235-B,冶金起重机或在环境温度低于-25℃时采用Q235-D或Q345B(16Mn)。

桥架如下图示

3小车

小车主要由起升机构、小车运行、小车架组成。

起升机构

由电机—半齿联轴器—轴—制动轮联轴器—减速器—卷筒组—吊钩滑轮组构成

小车运行

由制动器—电机-全齿联轴器-减速器-驱运车轮组构成,根据设计需要分为集中驱动、分别驱动。

3大车运行机构

大车运行机构由制动器—电机—联轴器—减速器—传动轴—车轮组构成,现一般为分别驱动

二桥式起重机产品制造检验

1检验条件

1.1要有一定素质并经培训合格的检验人员;

1.2要有配套、专业、合格的检验检测设备;

1.3要有检验检测的标准、制度。

2检验要求

按图纸、按工艺、按标准。

并且要通知当地质量技术检验部门进行制造监督检验。

3检验程序

3.1熟悉掌握图纸、工艺技术要求;

3.2原材料、外购、外协件检验

3.2.1原材料检验主要项目有

1)入库前应进行质量证明书检查,包括材料牌号规格、供货状态、理化性能测试数据、生产日期、交货数量、质检部门公章等。

2)实物检查,包括外观、尺寸、标志检查。

3)理化性能测试

4)各项检查均得有原始记录。

3.2.2外购件检验

主要项目有

1)入库前应进行质量证明检查,包括型号规格、主要技术参数、使用说明书、合格证、生产日期、交货数量、质检部门公章等。

2)实物检查,包括外观、铭牌标志检查。

3.2.3外协件按图纸、技术要求检验

3.3金属结构制造检验

3.3.1按图纸规定选取材料。

3.3.2钢材需预处理。

预处理的目的是把钢材表面的铁锈、油污、氧化皮等清理干净。

3.3.3翼缘板和腹板在拼接时,它们的对接焊缝不宜在同一截面上,间距不小于200mm,横向加筋应离开翼缘板和腹板对接焊缝200mm。

3.3.4按图纸、工艺要求进行下料。

3.3.5按图纸、工艺要求进行焊接、整理。

3.3.6焊接

1)焊缝外部宏观检查,不得有可见的裂纹、未熔合、未焊透、夹渣等缺陷。

2)主要受力结构件的对接接头焊缝,符合设计规定,其中主梁、吊具横梁的受拉区的对接焊缝应当进行100%射线或者超声检测。

3)射线检测按照GB/T3323-2005,《金属熔化焊焊接接头射线照相》要求,透照技术不低于A级,合格级别为II级,超声检测按照JB/T10559-2006《起重机械无损检测钢焊缝超声检测》的要求,按照I级焊缝合格要求评定。

4)冶金起重机,对偏轨箱形梁及副桁架的单腹板梁,其上翼缘部分应当优先采用T型钢,否则主腹板与受压翼缘板的连接应当采用双面连续焊缝,并且焊透。

5)满足设计和专业标准对焊接质量的其他要求。

6)主梁、吊具横梁的对接接头不宜采用十字焊缝,如果使用十字焊缝,则受压区的焊缝也应当进行100%射线或者超声检测。

3.3.7桥架(起重机运行机构组装完成以后)

1)主梁应有上拱,跨中上拱度应为(0.9~1.4)S/1000,且最大上拱度应控制在跨中S/10的范围内。

检测条件如下:

A检测时,桥架的支承点应在端梁的下面接近车轮的位置。

B桥架以端梁上翼缘板的四个基准点(车轮支承中心顶点)调平,其误差在跨度方向不超过3mm,在基距方向不超过2mm。

C桥架应在无日照影响的情况下测量。

D用拉钢丝法测量主梁上拱度时,钢丝直径为0.49~0.52mm。

2)主梁在水平方向产生的弯曲:

对轨道居中的正轨箱形梁及半偏轨轨箱形梁不大于S1/2000(S1为两端始于第一块大筋板的实测长度,在离上翼缘板约100mm的大筋板处测),当其重量≤50t时只能向走台侧凸曲。

3)主梁腹板的局部平面度,以1m平尺检测,在离上翼缘板H/3以内的区域不大于0.7δ,其余区域不大于1.2δ。

4)箱形梁及单腹板梁上翼缘板的水平偏斜值c≤B/200.

5)箱形梁腹板的垂直偏斜值h≤H≤200,单腹板梁及桁架梁的垂直偏斜值h≤H/300.

6)主梁和端梁焊接连接的桥架,以装车轮的基准点测得的对角线差︱S1-S2︱≤5㎜,此值允许在运行机构组装前测量控制。

7)小车轨道一般宜用将接头焊为一体的整根轨道,否则,必须满足以下要求。

a.接头处的高低差d≤1㎜;

b.接头处的头部间隙e≤2㎜;

c.接头处的侧向错位f≤1㎜;

d.对正轨箱形梁及半偏轨箱形梁。

轨道接缝应放在筋板上,允差不大于15㎜;

e.两端最短一段轨道长度应不小于1.5m,并在端部加挡铁。

8)偏轨箱形梁、单腹板梁及桁架梁的小车轨道中心线对承轨梁腹板中心线的位置偏移;

当δ≥12㎜时,g≤δ/2;当δ<12㎜时,g≤6㎜。

9)小车轨距K的极限偏差不得超过下列数值:

a.Gn≤50t的对称正规箱形梁及半偏轨箱形梁,在跨端处为±2㎜;

在跨中处,当S≤19.5m时为-1+5㎜;

当S>19.5m时为-1+7㎜。

b.其它梁应不超过±3㎜。

10)在与小车运行方向向垂直的同一截面上两根小车轨道之间的高低差△h应符合下列要求:

a.K≤2m时,△h≤3㎜;

b.2m<K<6.6m时,△h≤0.0015K;

c.K≥6.6m时,△h≤10㎜。

11)两根小车轨道顶部形成的局部平面度公差△hr不得超过下列数值中的较小值(见图11,相对于四轮形成的标准平面)。

△hr≤0.001Wc或者△hr≤0.001K,Wc—小车基距。

公差值经圆整和简化后可按表11选取。

12)小车轨道的侧向直线度应符合下列要求:

a.每2m长度内的偏差不大于1㎜;

b.在轨道全长范围内,偏差b应符合下列要求:

S≤10m时,b≤6㎜;

S>10m时,h≤6=0.2(S-10),bmax=10㎜,(S——跨度)。

3.4装配

3.4.1传动链中各部件间的联结,同一轴线的偏斜角不应大于所用联轴器允许的安装误差。

3.4.2装配好的各机构,用手转动其制动轮,使最后一根轴(如车轮轴或卷筒轴)旋转一周时应转动灵活,不得有卡住等非正常现象。

3.4.3起重机跨度S的极限偏差△S应符合以下规定:

当采用可分离式端梁并镗孔直接装车轮的结构时,

S≤10m时,△S=±2㎜;

S>10m时,△S=±[2+0.1(S-10)]㎜。

当采用焊接连接的端梁及角型轴承箱装车轮的结构时,△S=±5㎜,且每对车轮测出的跨度相对差不大于5㎜。

3.4.4由小车车轮量出的轨距K(见图15)的极限偏差不得超过±2㎜。

3.4.5由车轮架空的情况下测量,起重机和小车的车轮在垂直面上偏斜,当镗孔直接装车轮轴时,轴线偏斜角α应控制在以下范围内:

-0.0005≤tgα≤0.025。

当采用角型轴承箱,用测量车轮端面控制这种垂直偏斜时,测量值α应不大于l/400,且车轮端面的上边应偏向外侧(l——测量长度)。

3.4.6起重机和小车车轮的水平偏斜应符合如下的规定:

当采用可分离式端梁并镗孔直接装车轮的结构时,车轮轴线的偏斜角φ的正切值应不大于表14的规定。

当采用焊接连接的端梁及角型轴承箱装车轮的结构,且用测量车轮端面控制这种偏斜时,测量值︱P1-P2︱,对四个车轮的起重机和小车应不大于表15规定的值,但在同一轴线上的两个车轮偏斜方向应相反,对多于四个车轮的起重机和小车,单个平衡梁(平衡台车)下的两个车轮按表15,同一轨道上的所有车轮间不得大于l/800,且不控制车轮偏斜方向。

3.4.7同一端梁上车轮的同位差:

两个车轮时不得大于2㎜;三个或三个以上车轮时不得大于3㎜,在同一平衡梁上不得大于1㎜(见图16)。

3.4.8如采用水平导向轮,同一端梁的两组导向轮间距中心线对车轮中心线的偏差不大于1㎜(见图17)。

3.4.9装配好的空载小车,各车轮与轨道接触点形成的平面度△ht(见图18,相对于两轨道顶部形成的标准平面)不大于△hr的2/3。

3.4.10空运转试验,各零部件运转正常,无异常声音。

3.4.11起重机面漆应均匀、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、针孔及严重流挂等缺陷。

油漆漆膜厚度检测,每层为25~35um,总厚为75~105um。

3.4.12检验合格,填写自检报告,出具质量证明书,准备随机资料。

三桥式起重机产品安装检验

1施工准备

1)技术文件准备

2)向质量技术监督部门办理安装告知

3)向监检机构申请安装监督检验

4)准备安装机具(起吊设备、各类安装工具及检测仪器等)

5)现场开箱检查,按装箱单检查设备、资料等是否齐全,设备有无损伤,要做记录。

6)检查起重机安装基础及轨道安装是否达标。

检验要有检验记录。

A轨道正常接头间隙不大于2mm

B接头处两轨道的横向错位和高低差均应≤1mm。

C同一截面上的轨面高低差不超过10mm,单轨全长高低差不得超过15mm。

2起重机安装检验

2.1整机检查

1)检查起重量标志和安全警示标志;

2)连接部位检查(焊接、螺栓连接);

3)主要零部件安装检查(钢丝绳、吊钩组等);

4)司机室、检修吊笼、梯子、栏杆、等检查

5)润滑检查

6)安全防护装置检查(制动器、超载限制器、起升运行限位开关、运动零部件防护措施等)

7)电气和控制系统检查

A大小车馈电装置检查

B电气设备安装检查

C导线及其敷设检查

D照明检查

E各种电气保护检查。

2.2主要尺寸测量

1)跨度

2)小车轨距

3)主梁上拱度

4)主梁水平方向的弯曲

5)桥架对角线偏差

6)小车轨道同一截面高低差

7)桥架小车轨距

2.3性能试验

1)空载试验

2)静载试验

3)动载试验。

4)

5)

6)[文档可能无法思考全面,请浏览后下载,另外祝您生活愉快,工作顺利,万事如意!

]

7)