张拉技术交底样本.docx

《张拉技术交底样本.docx》由会员分享,可在线阅读,更多相关《张拉技术交底样本.docx(13页珍藏版)》请在冰豆网上搜索。

张拉技术交底样本

技术交底

施工单位:

中铁丰桥桥梁有限公司张唐铁路张家口制梁分公司记录编号:

01-

工程名称

新建张唐铁路工程

项目名称

简支T梁预制

图纸编号

丰张QS()2101

交底部位

预应力张拉

交底内容

1、准备工作

根据张拉通知书的要求配置张拉千斤顶、油泵、张拉油表、油管等。

张拉千斤顶在校正有效期内,张拉油表在检定有效期内。

油管需经常检查,确保无漏油、破损等情况;工程部根据试验室的钢绞线报告填写钢绞线领用、下料通知单,张拉通知书,作业人员根据通知书的要求,按照钢绞线的直径领取相应的限位板。

限位板需根据现场实际使用钢绞线直径配套发放使用,并做好发放回收台帐。

限位板需根据现场实际使用钢绞线直径配套发放使用,并做好发放回收台帐。

工作锚、工具锚、限位板都使用杭州浙锚预应力有限公司的产品,且要根据钢绞线直径选用不同槽深的限位板。

供货厂家杭州浙锚预应力有限公司提供的钢绞线直径与限位板槽深对应的关系如下:

钢绞线直径(mm)

15.00

15.10

15.20

15.30

15.40

15.50

15.60

限位槽深(mm)

7.2

7.6

8.0

8.4

8.8

9.2

9.6

注:

钢绞线实测直径按四舍五入法查询上表对应直径数据,如:

实测钢绞线直径在(15.25mm-15.34mm)范围内,则按照直径15.3mm的钢绞线选择槽深为8.4的限位板。

根据生产需要配备足够数量的钢绞线、锚具、限位板等材料,使用的材料必须经过检验合格。

锚具需经过CRCC认证。

2.张拉技术要求

2.1钢绞线制束

2.1.1钢绞线应按钢绞线领用、下料通知单逐盘对号领料。

2.1.2钢绞线放盘过程中应注意检查其外观,如有裂纹、小刺、机械损伤、死弯、油污、矢高过大等均应局部剪除;剪除的外观不合格品及有疑问的钢绞线应单独存放,不得混杂。

若发现有脆断、劈裂等情况则必须及时反映,分析原因后做适当处理。

2.1.3钢绞线的伸直性检查方法:

取弦长1m的钢绞线,其弦与弧的最大自然矢高不大于25mm。

2.1.4钢绞线下料时,应在保持顺直的情况下采用砂轮锯切断,不得采用电弧切割,也不得使钢绞线经受高温、焊接火花或接地电流的影响。

下料后钢绞线不得散头。

2.1.5施工中严格控制钢绞线批接口”三对应”即:

试验弹模与伸长量计算相对应;钢绞线线径与限位板槽深对应;前批剩余钢绞线穿入管道编号技术制定与实际操作对应(即穿入同一孔道的钢绞线线径相同且弹模之差不得大于3GPa)。

2.1.6钢绞线下料长度按计算确定,偏差±10mm。

钢绞线伸出梁体两端长度应相同。

本梁场钢绞线下料长度列表:

梁型

孔道编号

下料长度(mm)

32m

N1,N1’,N2,N2’

33730

N3-N7

33890

24m

N1,N1’,N2,N2’

25760

N3-N5

25870

2.1.7预应力钢绞线编束存放及移运时,应保持顺直,不受损伤,不得污染;搬运时支点距离不得大于3m,端部悬出长度不得大于1.5m。

穿钢绞线之前应清除管道口灰浆。

2.1.8当梁体预留孔道无法穿过钢绞线束时,应确定孔道堵塞位置,进行凿洞清孔处理后再穿束。

穿束后,在凿洞清孔处用1mm厚铁皮裹盖钢绞线束,保证孔道畅通,然后用环氧树脂修补孔道外梁体混凝土。

2.2张拉分初张拉和终张拉,经过初张拉的钢绞线束终张时需补拉。

2.3张拉千斤顶和张拉油表须在校正有效期内。

2.4张拉前需进行管道摩阻与锚口、喇叭口摩阻试验,由设计单位进行张拉应力调整。

2.5张拉以控制张拉力为主、伸长值做校核。

2.6张拉工序施工记录须有技术人员和监理工程师签认。

2.7千斤顶工作能力应在张拉最大荷载的1.2~1.5倍之间,初张拉时使用250T千斤顶,终张拉时采用300T千斤顶。

千斤顶校正有效期不得超过一个月,在常见油压下千斤顶主缸活塞漏油或有串缸现象,经检修后必须校正。

当千斤顶的校验系数按下式计算小于1.00或大于1.05时且相关系数R小于0.9999,则该千斤顶不能使用。

⑴.采用标准测力计标定。

标准测力计必须在标定有效期内。

⑵.将千斤顶置于测力架上,安装标准测力计,把油泵和千斤顶连接好。

先预压一次至标定油压,查看是否漏油,若漏油应检查油路,拧紧螺丝,再试压一次,保证无漏油。

操作油泵按油表读数最大值×1.1倍分十级升压,记录每次标准测力计示值,重复进行三次(00、1200、2400三个不同方位)取其平均值,列出油压表读数与标准测力计示值的线性回归方程,再根据标准测力计示值与张拉力之间的线性关系算出张拉力与油压表读数的对应值。

⑶.当千斤顶的校验系数按下式计算小于1.00或大于1.05时,则该千斤顶不能使用:

校验系数=油表读数×千斤顶面积/压力

2.8油压表采用防震型,其精度等级为0.4级,最小分度值不大于0.5Mpa,表盘最大量程为60MPa,在张拉力对应压力值的1.5~2.0倍之间,表盘直径为150mm。

采用0.4级精度的精密压力表并由计量管理部门按0.4级精度进行检定时,其有效期不应超过一个月,每周需进行一次自校。

2.9压力校验仪(或活塞压力计)及母表应进行周期检定、定期校验,并应在使用前检查,随时注意是否发生故障或异常。

2.10张拉前应检查梁体跨中有无明显及潜在空洞及其它缺陷,如有应预先修补好,方可施加预应力;非预应力部分如横隔墙、挡碴墙等处缺陷可在张拉后修补。

2.11预施应力前应将锚垫板、管道口灰浆清除干净,如管道口堵塞应及时清理。

2.12预应力筋穿束前应清除管道内杂物。

2.13穿束时束号与孔道对应准确,各束顺直不绞缠,两端外露长度基本相等。

2.14雨季为避免钢绞线生锈,穿束后在钢绞线露出梁体部分套上塑料防雨套管。

2.15同一孔梁终张拉时时间差不超过6d。

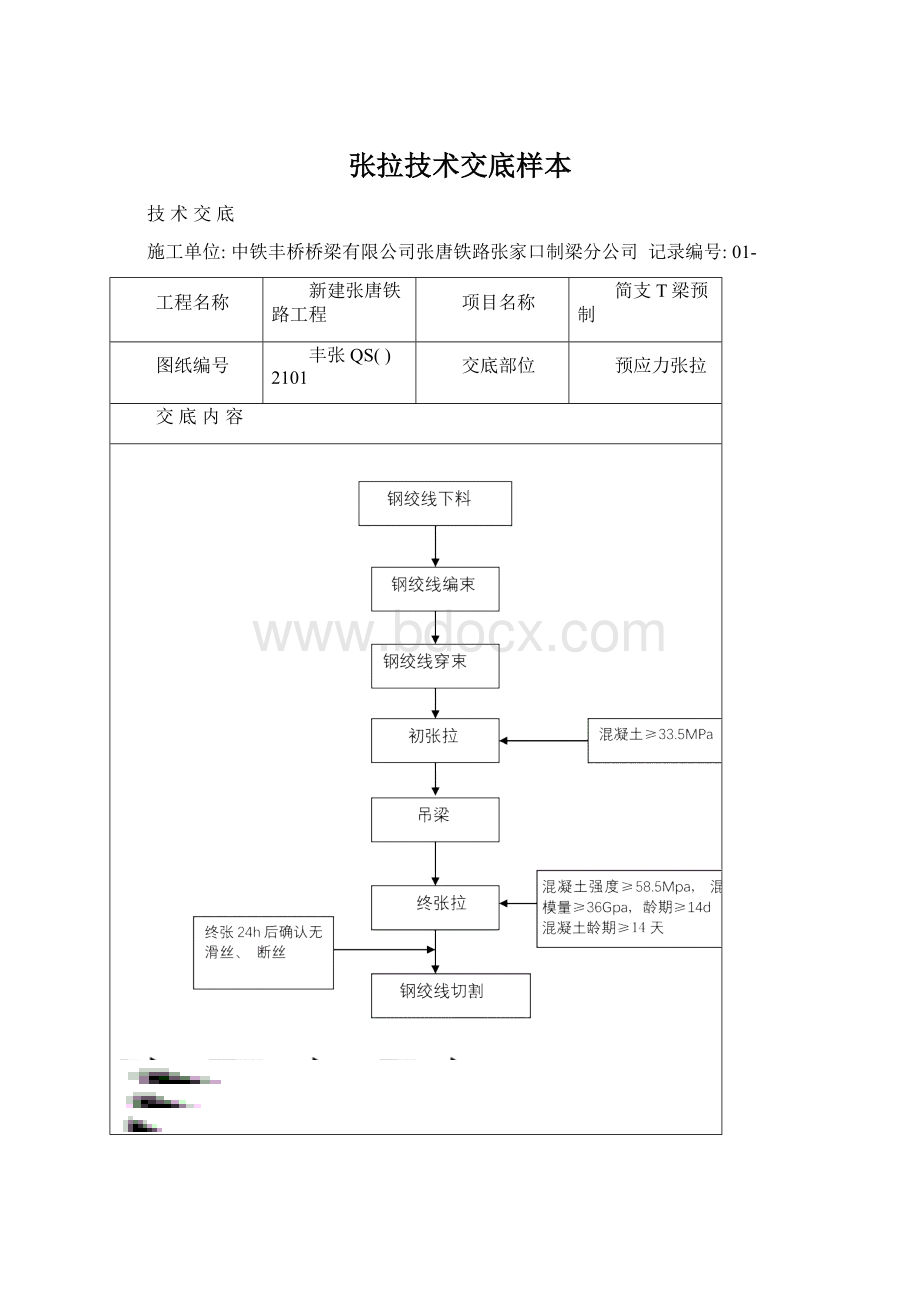

3.施工程序与工艺流程

3.1施工程序

施工程序为:

钢绞线下料→钢绞线编束→钢绞线穿束→初张拉→移梁→终张拉→钢绞线切割。

3.2工艺流程:

4.施工要求

4.1预应力钢绞线下料。

4.1.1钢绞线经试验和检验合格后,方可领料下料。

4.1.2钢绞线采用机械切割,下料误差控制在±10mm。

4.1.3为保证钢绞线束两端的排列顺序一致,穿束不致于穿乱,每束钢绞线必须进行编束。

4.1.4编束时,根据各孔道钢绞线下料长度及根数进行分号编束。

每束一端对齐,用穿钢绞线专用套筒套住这一端,使钢绞线不至于散开。

4.1.5穿入同一孔道的钢绞线直径相同且弹模之差不得大于3GPa。

4.2钢绞线穿束

4.2.1穿束前应清除锚垫板及喇叭口周围的灰浆,钢绞线束头部要进行处理,以防钢绞线端部炸开影响穿束工作。

4.2.2钢绞线束穿好后两端外露长度一致。

穿束的顺序:

由上向下,由里向外。

4.2.3穿束后至预应力张拉完成前应对钢绞线进行保护,以防锈蚀或损伤。

5.3预施应力

4.3.1.张拉前的准备工作:

⑴锚具已检验。

⑵钢绞线有合格证并经复验合格。

⑶千斤顶和油压表均已校正并在使用期内。

千斤顶校正有效期为1个月;采用0.4级表并按0.4级检定,检定有效期为1个月,每周自检,使用前进行复核。

⑷确认梁体内孔道污物已被清除。

⑸试生产时,应进行预应力的管道、锚口和喇叭口摩阻测试,以确定预应力的实际损失,由设计方对张拉控制应力进行调整。

本梁场由中铁咨询研究院对张拉控制应力进行调整,各跨度桥梁调整后控制应力见下表

跨度

类型

初张拉控制应力(MPa)(MPa)(MPa)(MPa)

终张拉控制应力(MPa)

32m

直线边梁

744

1376.4

曲线边梁

744

1339.2

直线中梁

744

1395.0

曲线中梁

744

1339.2

24m

直线边梁

744

1339.2

曲线边梁

744

1339.2

直线中梁

744

1357.8

曲线中梁

744

1339.2

⑹每次张拉前均应接到张拉通知单方可张拉。

梁的张拉分初张拉和终张拉。

当梁体混凝土强度达到33.5MPa,即可进行部分钢绞线束初张拉。

终张拉前”三控”:

梁体混凝土强度达到58.5MPa及弹性模量达到36GPa,且混凝土龄期不小于14天方可进行终张拉;终张拉时须对初张拉的预应力束补拉。

终张拉的混凝土龄期不得大于100天。

⑺张拉之前要对梁体做全面检查,如有缺陷须先修补完好且达到设计强度,并将锚垫板上的残余灰浆清理干净,否则不得进行张拉。

4.3.2张拉力控制及计算张拉伸长值

张拉控制应力以张拉通知为准,不能超张拉。

钢束伸长值以钢绞线入场检验的实际弹性模量计算钢绞线的计算伸长值。

4.3.3张拉过程”三控措施”:

即张拉时以油压表读数为主、以钢绞线的伸长值作校核,在σCON作用下持荷2min。

预施应力过程中应保持同束两端钢绞线伸长量相差不超过10%,钢绞线实际伸长值应在±6%计算伸长值(按实际弹性模量计算)的允许偏差范围内。

4.3.4采用两端同时张拉工艺。

4.3.5张拉程序:

⑴对于不需重复张拉钢束:

Oбoбconσcon锚固

⑵对于重复张拉钢束:

初张拉:

作伸长值标记测量伸长值

0бoб1锚固

终张拉:

作伸长值标记测量伸长值

0б1бconσcon锚固

持荷2分钟

бo—初始应力,бo=20%бcon

бcon—终张拉时张拉控制应力

б1—初张拉时张拉控制应力

4.3.6张拉操作

⑴按每束根数与相应的锚具配套带好夹片,然后开始安装张拉工具,安装顺序为:

工作锚-限位板-垫环-千斤顶-垫环-工具锚,安装完工具锚后,敲紧工具锚夹片,调整好千斤顶的位置,调节千斤顶的升降滑轮,使孔道中心、锚具中心、千斤顶中心在一条直线上。

⑵当达到初始控制应力时,停止供油,检查夹片,情况完好后,使用直角尺测量油缸伸出长度和工具锚夹片外露长度。

⑶上述工作完成后即向张拉油缸充油张拉,张拉力的大小以油表读数为准,控制应力下持荷2min,使用直角尺测量油缸伸出长度和工具锚夹片外露长度。

持荷过程中如有油压表下降需补油至控制应力。

⑷持荷2min并补油至张拉控制应力后千斤顶回油,工作锚夹片自动锁定则该束张拉结束,测量回缩量,及时做好记录,画线观察。

⑸钢绞线伸长值计算方法

钢束总伸长=(一端+另端)[油缸伸长(控制)+工具锚夹片外露(控制)-油缸伸长(初始)-工具锚夹片外露(初始)]

⑹张拉过程中应听从统一指挥,油泵同时以几乎相同的出油速度向千斤顶油缸充油对钢绞线进行张拉。

预应力张拉时应使千斤顶、锚具、孔道”同心”;张拉过程中,两端操作人员现场油表每增加5MPa进行一次报数,务必做到张拉伸长同步。

不同步率控制在5%以内。

不同步率计算公式:

不同步率=两端伸长值之差/两端伸长值之和×100%。

4.3.7全梁断滑丝总数不得超过钢丝总数的0.5%,且不得位于同一侧,一束内断丝不得超过一丝。

4.3.8张拉后每端夹片回缩量应控制在6mm以内,同束工作锚夹片外露量差值不得超过1mm。

4.3.9钢绞线及锚具因处理滑丝、断丝而留有明显刻痕或其它伤痕或同一束钢绞线张拉超过3次,均应立即予以更换。

4.4滑丝与断丝处理

4.4.1滑丝在张拉过程中发生,立即停止张拉,将千斤顶与限位板退除,在千斤顶与锚板之间安装上特制的退锚处理器,进行张拉,其张拉须缓慢进行。

张拉中注意观察,其退锚张拉应力大于原张拉吨位,但不得大于0.75倍钢绞线抗拉极限强度。

借张拉钢绞线束带出夹片,然后用小钢针(Φ5mm高强钢丝端头磨尖制成),从退锚处理器的空口处取出夹片,不让夹片在千斤顶回油时随钢绞线内缩。

取完所有夹片,两端千斤顶回油,拔掉退锚处理器,检查锚板,重新装上新夹片,重新张拉。

4.4.2滑丝发生在张拉完毕锚固后,其处理方法同上。

但退锚的力量须予控制。

一般拔力略大于张拉力量,即可拔出,退锚时两端不能同时进行,一端增压施拔时,另一端的千斤顶充油保险,待两端均拔完后,方可卸顶,以保安全。

4.4.3断丝多数发生于夹片范围内,原因主要是钢绞线下料编束时的长短不一致,张拉锚固时不对中。

有时也在孔道内发生断丝,其主要原因是钢绞线本身有暗伤。

断丝和滑丝的处理方法相同。

4.4.4在处理滑、断丝时,张拉应力不得超过钢绞线的屈服强度。

4.5钢绞线切割

4.5.1锚固后夹片外露量应不小于3mm,且平齐,夹片错牙不得超过1mm。

并应在钢绞线上划线标记,24h后检查有无夹片跟进或钢绞线回缩。

每端各钢绞线回缩量不应大于1mm。

24小时复查24小时钢绞线回缩合格后,确认无滑丝、断丝现象,方可用砂轮锯切割钢绞线。

钢绞线切断端头距工作锚外露距离为3~4cm。

注意严禁电焊切割。

4.5.2钢绞线如发现滑丝断丝超过要求,要及时报告主管技术人员进行换束处理。

放张时两端不得站人。

4.6张拉过程中弹性拱测量:

终张拉时应实测梁体弹性上拱,实测值不宜大于1.05倍设计计算值。

设计上计算值见下表:

线别

直线(mm)

曲线(mm)

设计值

1.05倍设计值

设计值

1.05倍设计值

32m边梁

26.53

27.86

32.70

34.33

32m中梁

27.89

29.28

33.58

35.26

24m边梁

13.49

14.16

15.96

16.76

24m中梁

14.18

14.89

16.40

17.22

5.张拉伸长值计算及测量

5.1理论伸长值计算

1、伸长值L=锚间伸长值ΔL+张拉千斤顶段伸长值ΔLˊ

2、锚间伸长值计算

ΔL=Pp×L/Ap×Ep

Pp=P×(1-e-(kx+μθ))/(kx+μθ)

式中:

ΔL—各分段预应力筋的理论伸长值(mm);

Pp—各分段预应力筋的平均张拉力(N);

L—预应力筋的分段长度(mm);

Ap—预应力筋的截面面积(mm2);

Ep—预应力筋的弹性模量(Gpa);

P—预应力筋张拉端的张拉力(N);

θ—从张拉端至计算截面曲线孔道部分切线的夹角之和(rad);

x—从张拉端至计算截面的孔道长度,整个分段计算时x等于L(m);

k—孔道每束局部偏差对摩擦的影响系数

μ—预应力筋与孔道壁之间的磨擦系数

3、钢绞线在张拉千斤顶段伸长值计算

ΔLˊ=σ×Lˊ/E

其中:

σ——张拉控制应力(Mpa)

Lˊ——钢绞线在千斤顶内工作长度(mm)

5.2钢绞线伸长值测量方法

1、钢绞线伸长测量

采用分别直接测量初始应力和控制应力下张拉端千斤顶活塞伸出量和夹片外露量的方法,然后按下式计算:

钢束总伸长=(一端+另一端)[油缸伸长(控制)+工具锚夹片外露量(控制)-油缸伸长初始)-工具锚夹片外露量(初始)];

钢绞线计算伸长值与理论伸长值(按进场检验的实际弹模计算)之差不得超过理论伸长值的±6%。

2、钢绞线回缩测量

钢绞线回缩量为限位板槽深与锚固后工作锚夹片外露长度之差。

钢绞线回缩每端不应大于6mm。

6.张拉钢绞线数量

钢绞线数量表

梁型

32米

直线

曲线

钢束号

N1~N2

N3~N7

N1~N2

N3~N7

钢束数

10

7

13

7

梁型

24米

直线

曲线

钢束号

N1

N2~N5

N1~N2

N3~N5

钢束数

8

7

9

7

7、张拉顺序

张拉顺序表

梁型

32米

初张拉

N2、N2,、N5、N6、N7

终张拉

N3、N6、N1、N1,、N4、N5、N7、N2、N2,

梁型

24米

钢束号

N2、N2,、N4、N5

钢束数

N3、N1、N,、N4、N5、N2、N2,

8.材料要求

8.1纵向预应力钢筋采用1×7结构公称直径为15.20mm、强度≥1860Mpa且不大于2060Mpa的低松弛钢绞线,公称截面积140mm2,理论重量1.101kg/m,其技术性能符合GB/T5224-的要求。

8.2钢绞线表面不得带有润滑剂,油渍等降低钢绞线与混凝土粘结力的物质;钢绞线表面允许有轻微的浮锈,但不得锈蚀成目视可见的麻坑;取弦长为1m的钢绞线,放在一平面上,其弦与弧内侧最大自然矢高不大于25mm。

8.3钢绞线实测直径允许范围为15.20mm(-0.20mm,+0.40mm,)。

工作锚、工具锚、限位板应使用同一厂家的产品,且要根据钢绞线直径选用不同槽深的限位板。

8.4夹片和锚具材质应符合GB699-1999的规定,锚具的技术性能应符合TB/T3193-的规定。

9.设备机具配置

主要施工机械设备配置表

序号

名称

规格型号

单位

数量

1

油泵

ZB4/500

台

4

2

油泵

ZB10/320

台

2

3

千斤顶

YDCW3000D

台

2

4

千斤顶

YDCW2500D

台

2

5

切割锯

台

2

6

卷扬机

JK1.6

台

2

7

张拉吊架及挡板

个

4

8

穿束机

台

1

10.质量控制及检验

1)在整个张拉过程中,要检查有无断、滑丝现象。

终张拉完24小时后,应检查工作锚夹片回缩及钢绞线有无断、滑丝现象。

2)严禁将有裂纹及其它异常现象的夹片装入锚板内,工作夹片只允许使用一次。

3)钢绞线实测伸长值与理论伸长值(按进场检验的实际弹模计算)之差不得超过±6%。

4)做好张拉前和张拉时的”三控”,张拉过程中应做到”三同心”。

5)张拉后每端钢绞线回缩量不超过6mm,同束工作锚夹片外露量差值不得超过1mm。

6)切割钢绞线或压浆前又发生滑丝者应换钢绞线束重新张拉。

7)每片梁张拉时,必须有专人负责及时填写张拉记录。

拉完毕后班组必须认真进行全面检查,确认达到标准后,由专职检查人员签认并报监理确认后,方可进入下一道工序。

11.安全及环保要求

11.1安全要求

11.1.1张拉施工时,千斤顶后面不得站人或经过行人。

测量伸长值或操作千斤顶时,人员应站在千斤顶侧面,并在张拉两端设置警示标志牌和防护设施。

11.1.2施工中应对千斤顶、油泵等进行定期检查、养护、维修。

11.1.3预加应力时两端油泵升压应交替平稳且配合默契,要有专人统一指挥。

11.1.4高压油管使用前应检查,不合格的不得使用。

千斤顶、油泵与油管的接头必须安装牢固,操作人员不得踩踢高压油管。

11.1.5油泵上的安全阀应调至最大工作油压不能自动打开的状态。

11.1.6油压表安装必须紧密满扣,油泵与千斤顶之间系用的高压油管连同油路的各部接头,均须完整紧密,油路畅通,在最大工作油压下保持5分钟以上,均不得漏油。

若有损坏者及时更换。

11.1.7张拉时发现油泵、油压表、千斤顶、锚具等有异常情况时应停止张拉,检查原因。

11.2环保要求

11.2.1张拉油泵、油管及时收好。

张拉用油保管完善,不得漏洒,防止污染。

11.2.2在维护千斤顶及油泵中,应防止机械油污染。

交底人:

复核人:

接收人: