吴县江远.docx

《吴县江远.docx》由会员分享,可在线阅读,更多相关《吴县江远.docx(21页珍藏版)》请在冰豆网上搜索。

吴县江远

循环流化床锅炉运行、技改和调试经验

吴县江远热电有限公司(江苏吴县215128)原有成陆安发孙立仁唐云华

摘要:

通过几年来对国产75t/h循环流化床锅炉运行、技改和调试,使锅炉出力、效率达到设计值:

对流管束磨损大幅度下降,炉墙可靠性提高;环保先进。

关键词:

循环流化床锅炉运行技改调试

前言

吴县市政府适应开发区建设的需要,于一九九二年明确建设供电、供热、节能、环保的热电厂工程。

工程工期设计为3×75t/h循环流化床(CFBC)锅炉以及2×15MW抽凝式汽轮发电机级。

考虑到当时国产CFBC锅炉尚处于开发阶段,初期供热用户还不足,确定先期两机两炉投产。

一期工程土建于一九九三年五月开始动工,第一套机组于一九九四年十二月十一日投产,一九九五年四月三日投入第二套机组。

1#、2#锅炉是中科院热物理研究所设计,杭州锅炉厂制造的NG-75/5.3-MIA型CFBC锅炉,是当时首家通过鉴定的产品。

电厂投产后影响正常运行的问题主要发生在“锅炉岛”设备上。

如上煤系统堵塞,不能向锅炉连续供煤,锅炉的炉墙、对流受热面磨损,半年后省煤器即因磨损爆管,过热器管也有不同程度的磨损。

收集循环灰的旋风分离器阻力达2400Pa,造成引风不足,出力仅65t/h,达不到75t/h额定出力。

锅炉设计效率为88%,但实际运行时,1#炉最高为84.43~86.11%,2#炉最高为83.4~84.7%,飞灰含碳量Cfh=13~20%以上。

此外,水膜除尘器达不到设计分离效率,排烟粉尘浓度无法满足城市环保要求。

为摆脱上述被动局面,决定3#炉先用北锅引进技术制造的Circifluid/型75t/hCFBC锅炉。

3#炉投产后,在可能的范围内对1#、2#炉进行技术改造,消除缺陷,做到安全经济运行。

同时将锅炉尾部水膜除尘器拆除,改用电气除尘。

1锅炉设备简介

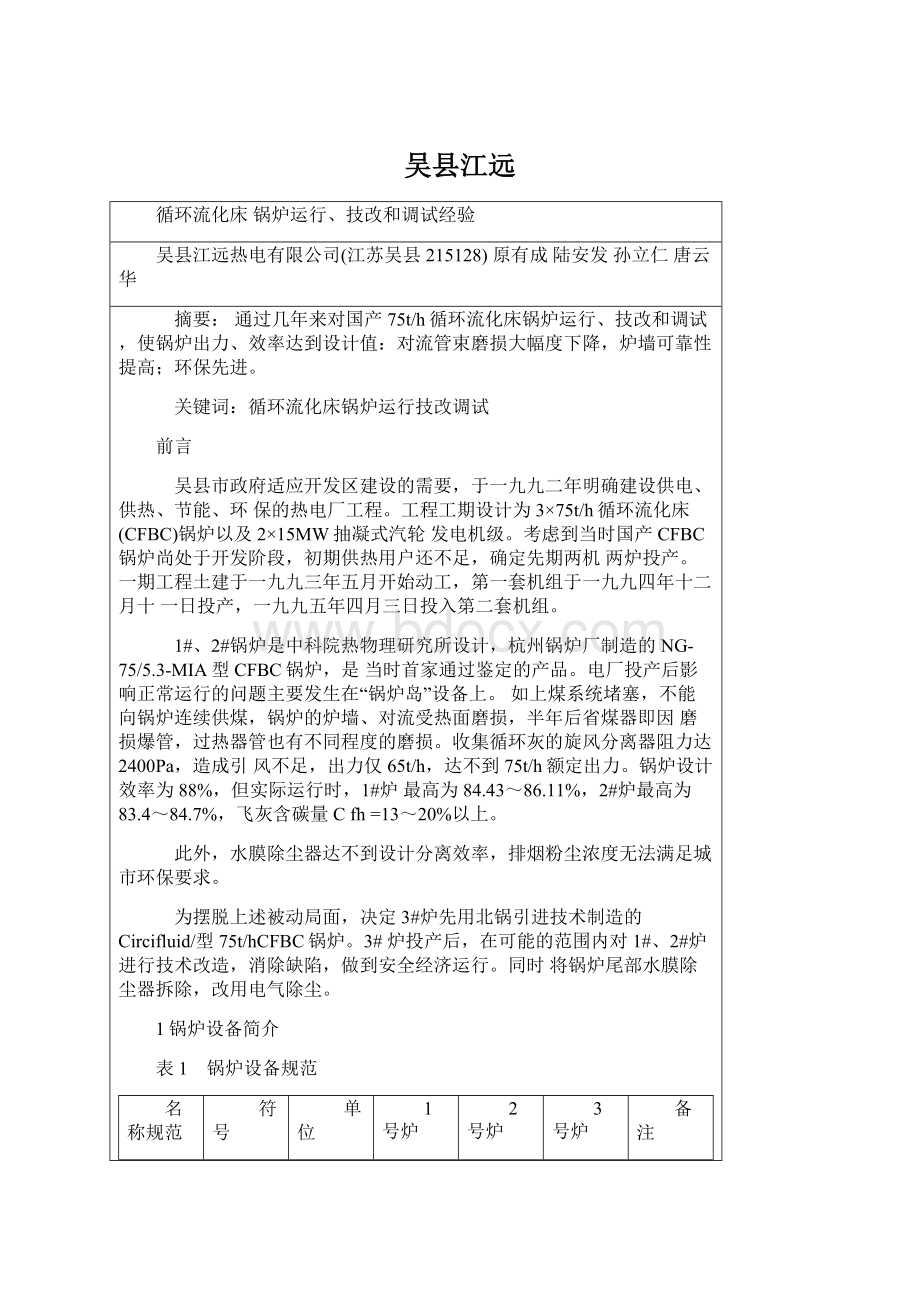

表1 锅炉设备规范

名称规范

符号

单位

1号炉

2号炉

3号炉

备注

型号

NG-75/5.3-MI

NG-75/5.3-MI

BG-75/5.29-M

额定蒸发量

0

t/h

75

75

75

最大蒸发量

MCR

t/h

-

-

82.2

汽包工作压力

P

MPa

5.69

5.69

5.66

过热蒸汽压力

PGR

MPa

5.30

5.30

5.29

给水温度

tgs

℃

150

150

150

室温

ts

℃

20

20

20

热风温度

tR

℃

202

202

185

排烟温度

tpr

℃

150

150

142

锅炉热效率

η

%

88.0

88.0

90.55

一次风机

A

A

D

二次风机

B

B

E

引风机

C

C

F

罗茨风机

G

其中:

A:

G9-19-11NO150、Q2.174-5.216×104m3/hH1.354-1.206×104Pa

B:

G5-29-11NO160、Q3.077-6.155×104m3/hH10850-79004Pa

C:

Y4-60-11NO190、Q10.23-20.47×104m3/hH4600-2720Pa

D:

G9-19-11NO19D450KW1480r/min、Q45040-108090m3/hH22187-19743Pa

E:

G5-36-11NO14D132KW1480r/min、Q33000-54000m3/hH8003-5405Pa

F:

Y5-48-11NO20.5D315KW985r/min、Q100080-200520m3/hH5232-3855Pa

G:

YCT250-4A18.5KW、Q11.02m3/hH>8400Pa2燃煤品位2.1燃用淮南煤,其分析基挥发份Vf~25%,属于动力烟煤。

表2是燃煤的分析。

表2 煤质分析

名称

符号

单位

设计

95.7

98.7

98.10

99.11

工业分析

应用基水份

Mt

%

-

6.39

8.40

7.10

6.21

应用基灰份

Aar

%

-

39.99

26.76

24.48

29.76

分析基灰发份

Vf

%

24.49

24.49

23.31

23.64

24.93

应用基地位发热量

Qar

Kj/kgKcal/kg

16.52×1043945

17.03×1044075

21.04×1045032

22.16×1045032

20.49×1044895

元素分析

炭(应用基)

Car

%

8303★

43.64

54.05

56.81

53.17

氢(应用基)

Har

%

5.63

2.80

3.67

3.85

3.61

氧(应用基)

Oar

%

7.89

4.48

5.19

5.46

5.05

氮(应用基)

Nar

%

0.81

0.95

0.53

0.55

0.519

硫(应用基)

Sar

%

2.55

1.24

1.66

1.75

1.63

灰熔点t11300℃t21420℃t31500℃

★——可燃基

淮南煤灰份的软化温度t1=1300℃,如果运行正常一般不易结焦。

2.2燃煤破碎、筛分、输送系统。

淮南煤是用般从矿区运至电厂运河边专用码头的。

途中用防雨帆布盖住船舱,但在年降水量达1000~2000mm的多雨的江南地区,稍不注意即在输煤系统(图1)的筛网、破碎机出口管、煤仓、绞龙给煤机入口或出口等处发生堵煤,不能正常向炉内输送燃料,为正常发电、供热、电厂采取以下措施,彻底的解决了断续供煤的问题。

2.2.1从船上卸煤时,迅速用皮带、吊车输入干煤棚堆放、风干。

充分发挥干煤棚作用。

2.2.2破碎机前置8×8mm筛网,原煤先行筛分,〉8mm块煤入破碎机。

雨天时常检查、清扫破碎机出口网板。

这一措施避免了破碎机经常堵塞的弊病。

2.2.3原煤仓、落煤管的下倾角>700,在原煤仓、落煤管(包括破碎机出口管)的内壁上镶贴δ=16mm的高分子聚乙稀板。

避免了煤仓、落煤管的堵塞现象。

2.2.4给煤绞龙进、出口的堵煤现象是最频繁的地区。

原煤仓内衬高分子聚乙烯板之后,入口堵煤的问题大体上解决了。

但出口堵煤仍然存在。

后将给煤绞龙从原煤仓下口13M平台下移至7M运行层平台,直接输入炉膛入口落煤管,并在给煤绞龙出口出加装密封播煤风。

堵塞炉内高温烟气反窜,消除原煤干馏出的水汽云集在绞龙出口堵煤。

燃料筛分、破碎、输送系统经过上述改进、加强管理后消除了堵煤的问题。

3磨损

CFDC锅炉入炉煤的粒径要求<8mm,表3是经过筛分、破碎后的入炉煤颗粒情况。

平均粒径大体上在2.9~3.4mm范围。

远远大于煤粉炉的粒径,图2是流化床锅炉入炉粒径分布图。

图1燃煤系统图

表3 入炉煤颗粒分布

粒径mm(96.7)

10-14

10-4.75

4.75-2.5

2.5-1.19

1.19-0.60

0.60-0.28

<0.28

平均粒径★

重量百分比%

7.94

12.65

7.14

25.42

23.76

22.17

0.92

2.9

粒径mm(99.10)

10-18

10-6

6-5.5

5.5-4.5

4.5-2.5

2.5-1.5

1.5-0.8

0.8-0.4

平均粒径

重量百分比%

6.98

9.3

2.33

4.66

23.26

13.96

11.63

27.90

3.41

★dp=∑i×xi[]100[SX)]

经过流化、燃烧后,床料粒径较小的入炉煤有所降低,表4是CFBC锅炉试验时床料粒径分布表。

其平均粒径为1.7-1.8mm。

对临界流化速度及临界风量的影响较大。

表4床料粒径分布〖BHDG18mm,K14mm。

10〗床料粒径mm10-1410-4.754.75-2.52.5-1.181.18-0.60.6-0.280.28-0.125<0.125平均粒经dpmm〖BHDG8mm,K14mm。

10〗重量百分比%1.66.47.124.121.228.810.00.71.71〖BG)〗

CFBC锅炉运行时,还有远大于入炉煤量的循环灰返回炉内继续燃烧,炉内的烟气浓度是很高的,图3是沿炉膛高度烟气浓度分布图。

对提高传热固然是良好的举措,但同时带来了对炉墙、受热面的磨损问题。

高浓度烟气对管束的磨损量可以用下式估算:

E=ad2pμρ

式中:

E—管壁磨损量mm/10万小时dp—灰粒平均粒径mm

μ—气流速度m/s

ρ—气流含灰浓度kg/m3

α—~103

图2入炉煤粒径分布曲线

图3CFBC锅炉烟炉膛高度烟气浓度据资料介绍和本厂实测,尾部烟道飞灰浓度ρ>2kg/m平均粒径dp=0.2~0.3mm,而且过热器省煤器入口的气流速度达到8~9m/s。

在现有的设备条件下减少磨损可采取的切实措施是提高循环灰的捕集量和降低烟速。

经同中科院热物理所、制造厂共同商定,技改防磨措施从以下几项入手。

3.1炉墙以及烟道

3.1.1炉堂底部四周炉墙是耐磨性良好的磷酸盐耐火砖,但结构不很合理,易位移,鼓凸。

技改时改用带止口和拉钩的磷酸盐耐火砖。

3.1.2膨胀密封用的4#砖块偏大,制作不易成功,施工密封也较困难。

这次改为用耐高温的钢筋作骨架,用白钢玉浇注方法,较为成功。

3.1.3防烟气短路、涡流引起受热面局部磨损。

炉堂出口8根Φ108导汽管表面,原设计敷涂防磨浇注料。

但脱落处的管子裸露后易磨损。

现改为镶嵌防磨金属护瓦。

增加了受热面积,还使烟气流通截面增加0.16m2。

·承载一级百叶窗惯性分离器的拉稀管,原挂钩不规则,予以纠正。

并在靠两侧炉墙处予以密封,防止保护材料脱落后烟气短路引发局部磨损爆管。

·尾部烟道后墙顶部原为直角弯头,该处烟气流较浓,易发生涡流,增加气流不均匀分布。

现将直角改成圆弧,使气流均匀分布。

3.1.4扩大烟气流通截面,降低烟气速度。

表5是技改前后烟气流速的分布情况表5烟道平均烟气流速m/s

部委名称

高温过热器

低温过热器

高温省煤器进口/平均

低温省煤器

备注

第一次换省煤器后

6.2

8.34

7.997/7.27

7.06

/

本次改造设计

5.19

6.41

6.26/6.04

7.66

/

调试测算

5.29

6.95

6.81/6.26

7.41/6.24

略高于设计

对于浓度较高,颗粒较粗的CFBC锅炉而言,8-9m/s的流速显然偏高,所以运行半年后,“高省”即发生因磨损而爆管故障。

技改时,在钢架许可范围内将高温过热器至尾部烟道(从Z1至Z4立柱)的炉顶抬高600mm。

过热器本身也相应加长约600mm,在受热面大体不变的前提下,过热器管排由60排减至55排,管排中心距由90mm增加100mm。

高温省煤器改用直鳍片管顺排布置,每排根数增加至16根,管排中心距从90mm扩大至105mm。

尾部烟道入口处原用砖砌,技改时改用浇注式护板,烟道深度从2400mm扩展到2700mm。

3.1.5技改工程中,旋风分离器改用直径为2000mm、入口管为锅壳式的,中心管下端为反向百叶窗筒心、阻力较低的高效旋风分离器。

为减少低省磨损和改善分离器进、出口管处烟气分布不匀,将低温省煤器设置在分离器后部,两个旋风筒出口设一专用排烟道,然后分成左、中、右三股气流均匀进入低温省煤器入口烟道。

通过上述设备改进、如表5所述,烟气流速大为降低,局部短路、涡流有很大改善,烟道阻力有所降低,运行一年多以来,过热器、省煤器未再发生磨损、爆管事故。

锅炉出力也有明显改善。

技改后的1#、2#炉如图4所示。

4启动试验4.1风机试验以3#炉为例,对4台风机进行冷态启动试验,除引风机因工质差别较大,难以预先下定论外,其余三台风机均满足锅炉厂要求的参数及铭牌规格(表6)

表63#炉风机冷态试验结果

风机名称

锅炉厂要求参数

风机铭牌参数

冷态试验实测数据

风量m3/h阻力pa

风量m3/h全压pa

风量m3/h

风压pa

一次风机

43560

16840

45040-108090

22187-19743

★(床料高700mm)21335-60111

5400-20150

二次风机

35640

4940

33000-54000

8003-5405

★★31170-66074

642-6260

引风机

122760

3308

100080-200520

5232-3855

※51334-115978

※240-2780

罗茨风机

/

/

/

/

★挡板0-45%★★挡板10-70%※挡板0-50%

冷态个风机在此开度下已近额定电流

4.2测风装置标定试验

1#、2#炉在一、二次热风道分别装有双文丘里测风装置,3#炉则装置机翼形测风装置。

以3#炉为例,机翼所产生的差压△Pj要比风道中气流的实际动压△Pd放大5-8倍。

所以在同一风道中用标准皮托管测得气流的平均实际动压△Pd,同时记录几次机翼所产生的压差△Pj。

机翼的流量系数kj可以计算出:

kj=(△Ppd)1/2/((△Ppj)1/2

式中△Ppd一皮托管所测平均动压〔Pa〕

△Ppj一机翼显示的平均压差〔Pa〕

3#炉各风道流量系数K:

表73#炉各风道机翼流量系数Kj

风道名称

一次热风道

二次热风道(下)

前墙二次热风道

二次热风道

流量系数kj

0.4

0.38

0.32

0.40

根据机翼显示的差压△Pj,可以计算出该风道中的风量Q:

Q=W×3600×F〔m3/h〕

式中W-气流速度〔m/s〕

W=1.414×kj×[SX(〗(△Pj)1/2(ρ)1/2[SX)]

ρ=1.293×〖SX(〗273+20273+t[SX)]×[SX(]760+Ps[]760[SX)]〔kg/m3〕

Ps———气流静压〔mmHg〕

ρ———t温度时的气流密度〔kg/m3〕

20℃Q20=1.414×Kj×[SX(]1[](ρ)1/2[SX)]×3600×F×

(△Pj)1/2〔m3/h〕

=A×(△Pj)1/2[ZK)]

20℃时各风道的A值列于表8。

表820℃各风道计算风量Q20的A值

风道名称

一次热风道

一次热风值分风值

二次热风道(下)

二次热风份道(下)

二次热风道(上)

常数值

2036

865

831

350

874.43

机翼产生的差压△Pj,通过差压变送器转换成电流讯号输入计算机,可在表盘上的二次仪表上显示出风量。

运行人员习惯于20℃时风量,所以热态Q风量要转换成Q20风量。

Q20[ZK(]=A×(273+20)1/2×(△Pj/(273+t)1/2

=A×17.2×〔△Pj/(273+t)〕1/2〔m3/h〕

图5表示一次热风分风道上机翼差压△Pj与风量Q20的关系曲线图。

一次热风分道△Pj与Q关系曲线图。

4.2空床布风板阻力试验

与国产CFBC锅炉不同,3#炉的布风板由后水冷壁及鳍片组成,管中心距180mm。

风帽顺列布置,镶嵌在鳍片上。

风帽纵向节距223mm(炉膛深度方向),共242个风帽。

2个排渣口,与国产CFBC炉相比,风帽的间距较大,数量较少,风帽的结构如图6所示。

布风板纵向距离1850mm(深),横向距离与炉膛宽度相等,为5580mm,布风板面积为10.3m2,比1#、2#炉大1/3。

正因如睛,风帽出口的环状气流速度要比国产CFBC炉大。

空床布风板阻力试验前,要清理布风板风帽,再启动引、送风机。

稳定后,改变送风机挡板开度,测量风量及布风板阻力△Pb。

额定风量时(挡板开度25%)风帽小孔(环状底边)流速达40m/s。

较国内推荐值高1/3左右。

经过整理后,布风板阻力△Pb在20℃空床时。

图6风帽示意图

△Pb=102.9×10-8×(Q20)2〔Pa〕

热态△Pb=10.351×10-8×(273+t)×(Q20)2〔Pa〕

图7是空床时不同风量下的△Pb特性曲线。

临界流化风量(~3100m3/h)时,布风板阻力1000Pa左右,是1#、2#炉的2倍左右。

图7空床布风板阻力△Pb曲线

将1#、2#炉的炉渣作试验床料,平均粒径dp=1.8mm,堆积密度dj=1230kg/m3,视在密度ρ=2350kg/m3。

床料厚度分别保持500、700、1150、三个工况。

每个工况下改变一次风机挡板开度(5、10、15、20、25、30、38%),并测量风量、布风板阻力△Pb、床料阻力△PL,从而求出临界流化风量QL。

如图8所示。

QL实质上是CFBC锅炉能维持流化状态运行的最低允许一次风量。

图8显示3#炉的QL=3100m3/h,稍高于1#、2#炉,但冷态空塔速度接近,WK=0.84m/s。

临界速度还可依据床料颗料及密度予以计算,作为校核。

图8床料阻力与临界流化风量关系

mf=0.33dp0.605D×υ-0.07×((ρs-ρk)/k)0.535m/s

式中[ZK(]dp-床料平均粒径0.0018m

υ-空气运行粘度15.0/106m2/s

ρs-床料视在密度2350kj/m3ρk-空气密度1.2kj/m3

计算结果mf=0.904m/s,接近试验数据。

所以比较完整地讲,QL=3100~33500m3/h,此时一次风机挡板开度~25%。

4.4喷油嘴咀出力试验

喷油嘴在油压为2.2MPa时,铭牌出力为410kg/h。

试验的油压P与出力关系如图9所示。

P=2.2MPa时,出力达660kg/h,超过铭牌很多。

点火容易引起炉膛升温过快。

图9油枪出力与油压关系

4.5点火装置增设旁路风道

3#炉与点火方式与1#、2#炉不同,采用床下热烟炉点火升温方式。

3#炉的风室和布风板由两侧水冷壁及后水冷壁构成。

一次风入口为两个燃油热烟发生炉,如图10所示。

点火后燃油产生的高温烟气通过燃油量及冷风量的配比使出口烟气温度逐步升至~850℃。

热烟气通过风帽加热床料,当床温加热至煤的着火温度后予以投煤,保证原煤投入床料后即燃烧。

床下点火启动方式不仅可以节省点火用油,而且保证点火的成功率及炉墙缓慢升温。

原设计正常运行时,一次风也得全部切向涡旋通过点火炉本体再入风室。

这样增加一次风阻力达~1400Pa,在征得制造厂同意后,正常运行时将一次风机全部通过新增设的620×800(mm)旁通风道直接进入布风室,年节电13×104KWH以上。

图10燃油起动设备

5点火启动及燃烧调整

5.1点火启动

5.1.1布风板上铺上粒度,>8mm、厚度≥600mm的,可燃物CLZ<2%的床料。

5.1.2启动引风、一次风机,一次风保持临界流化风量(如果3#炉为3.1~3.3×104m3/h),使床料达到流化状态。

5.1.3启动油泵,油压控制在1.8~2.0MPa,投入点火器,开油枪油门点火,根据燃烧及温度情况调节一次风。

5.1.4调节油门开度和一次风量,使燃烧炉出口热烟器温度控制在600~800℃,缓慢加热床料及炉墙,CFBC锅炉在炉堂底部,旋风筒内壁等处涂敷大量耐火材料,缓慢升温可避免耐火层发生裂纹或剥落等现象,。

用60分钟时间将床温至值500℃然后少量投煤,使得500℃床温维持30~40分钟左右。

如投入原煤析出挥发份并并开始着火燃烧,可逐步加大给煤量,减少燃油量,保证床温缓慢上升。

5.1.5床温升至600℃以上后,可投入循环灰回料装置。

床温达700℃以上时,如给煤和着火正常,循环灰正常,可解列油枪,停运油泵,一次风全部通过新设旁路进入布风室。

5.1.6启动二次风机,投上、下二次风。

5.1.7从冷炉点火至床温达到850℃的点火全过程,约需三小时左右,升温曲给如图11所示。

5.2燃烧调整

影响CFBC锅炉热效率的主要因素是排烟热损失q2及飞灰可燃物Cfh含量造成的qrh大的主要因素又是炉膛温度水平,如图12所列的炉膛平均温度水平q4和η的影响。

所以调试工作的重点在寻找最佳氧量和合理的二次风比例。

图113#炉点火升温曲线

5.2.1过剩空气系数优化试验

以技改后的2#炉为例,用标准O2计测“低过”出口烟气中的(OTG2)y作为控制风量准则。

一次风率q1保持48%左右时锅炉效率最高,如图12所示

5.2.2提高炉膛温度

对CFBC锅炉热效率影响最大的因素是排烟热损失q2及机械未燃尽热损失q4一般而言,CFBC锅炉的炉渣含量均较小,CLZ~25%以下,所以影响q4的主要因素是CLZ~25%以下,所以影响q4的主要因素是Cfh即qfh4。

造成Cfh高的主要原因是炉膛高度不够,飞灰的燃烧行程不足,炉膛的温度水平不足,

图122#炉一次风率与炉温、热效率的关系

如循环灰量超过设计值很多,破坏设计热平衡、降低整个炉膛温度水平,使行Cfh增加。

炉膛温度水平低与制造、运行部门未充分发挥CFBC锅炉两级燃烧方式关系较大;二次风的布置高度、速度、比率对炉膛温度(θP1)、也即对Cfh高低影响颇大。

在提高锅炉热效率的技