设计一台加工垂直孔和水平孔的专用组合机床.docx

《设计一台加工垂直孔和水平孔的专用组合机床.docx》由会员分享,可在线阅读,更多相关《设计一台加工垂直孔和水平孔的专用组合机床.docx(13页珍藏版)》请在冰豆网上搜索。

设计一台加工垂直孔和水平孔的专用组合机床

加工垂直孔和水平孔的专用组合

机床液压系统设计

设计一台加工垂直孔(有数个圆柱孔和圆锥孔)和水平孔(不通孔)的专用组合机床,主机的工况要求:

1.工作性能和动作循环

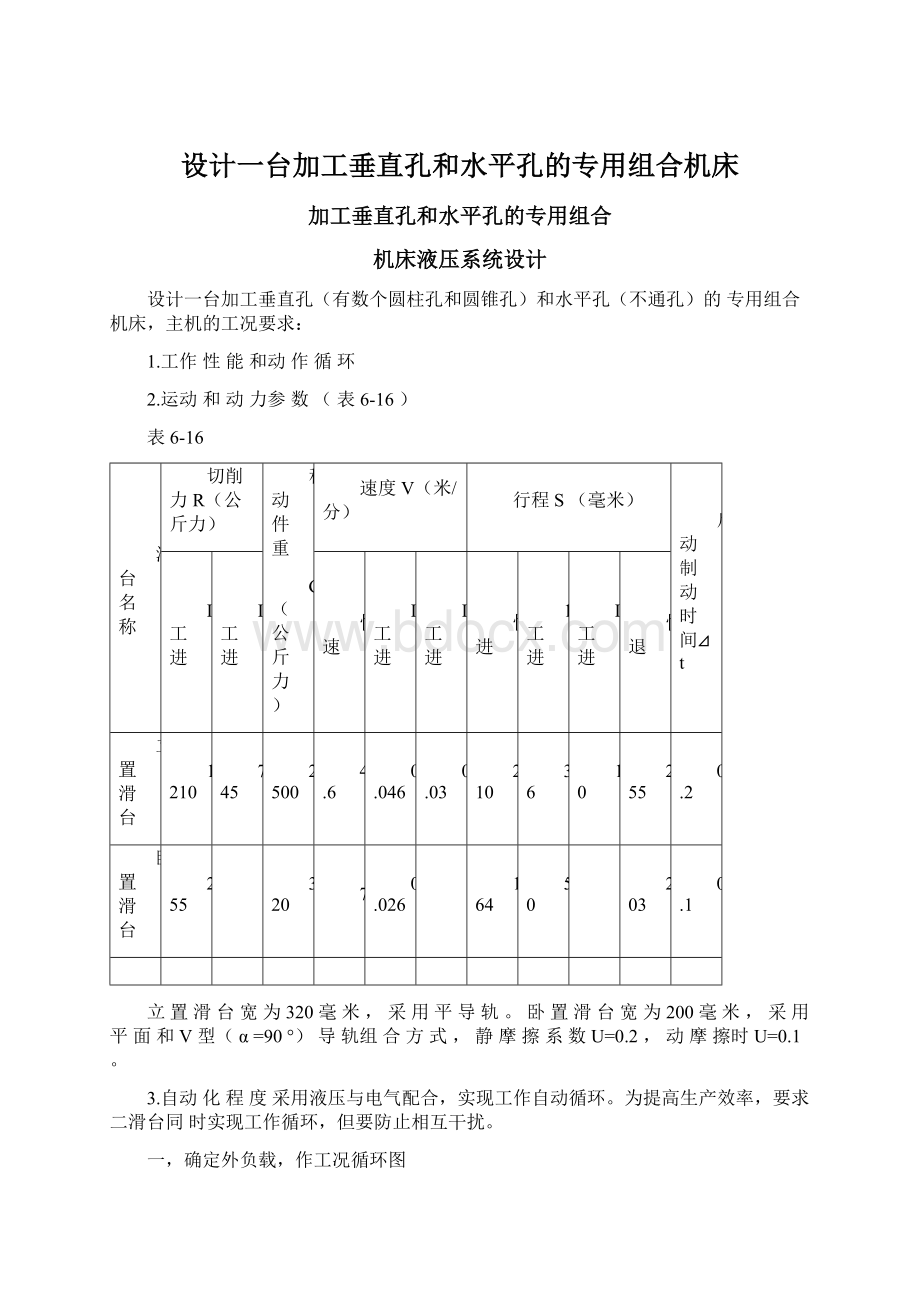

2.运动和动力参数(表6-16)

表6-16

滑台名称

切削力R(公斤力)

移动件重

G(公斤力)

速度V(米/分)

行程S(毫米)

启动制动时间⊿t

Ⅰ工进

Ⅱ工进

快速

Ⅰ工进

Ⅱ工进

快进

1工进

Ⅱ工进

快退

立置滑台

1210

745

2500

4.6

0.046

0.03

210

36

10

255

0.2

卧置滑台

255

320

7

0.026

164

50

203

0.1

立置滑台宽为320毫米,采用平导轨。

卧置滑台宽为200毫米,采用平面和V型(α=90°)导轨组合方式,静摩擦系数U=0.2,动摩擦时U=0.1。

3.自动化程度采用液压与电气配合,实现工作自动循环。

为提高生产效率,要求二滑台同时实现工作循环,但要防止相互干扰。

一,确定外负载,作工况循环图

立制动力力滑台外负载计算见表6-17,切削负载图,速度循环图见图6-32,外负载循环图见图6-33。

卧置动力滑台外负载计算见表6-18,切削负载图,速度循环图见图6-34,外负载循环图见图6-35。

表6-17

注:

1.立置动力滑台的运动部件重量用钢通过滑座顶端的话轮富副重锤平衡,故不计静止状态重量的作用力;

工况

公式

计算

结果P(公斤力)

启动加速

GV

Fjma

jgt

22500(4.60)FjFa

ja9.810.260

195

Ⅰ工进

PhΙ=RΙ=1210

PhI=RI=12100

12100

Ⅱ工进

PhΠ=RΠ=745

PhII=RII=745

745

反响启动

GV

PjFa

gt

2500(4.60)PJFa

Ja9.810.260

98

制动

PjiFaG(0V)gt

22500(04.6)PjiFa

jia9.810.260

-195

2.导轨的磨檫力和滑轮副的磨檫咯去不计;

3.第Ⅱ工进的速度很低,故不考虏制动过程的惯性力

表6-18

图6-34卧置动力滑台切削负载,速度循环图载循环图

二,计算油缸尺寸和所需流量

1)动力滑台油缸的主要尺寸

图6-35卧置动力滑台外负

P立=25公斤力/厘米㎡。

卧置滑台

由表6-17,6-18和负载循环图得知,滑台最大外负载的外负载较小,取P卧=16公斤力/厘米㎡。

由于油缸都是差动联接,故A2=1/2A1。

油缸采

用O形密封圈,运动时⊿Pm=1.5公斤力/厘米㎡。

采用回油路调速时,被压力取P2=5公斤力/厘米㎡,由式6-10及6-13得

P1A1-P2A2=P+⊿PmA1

A1(P1-P2/2-⊿Pm)=P

∴D立1.12PP立1.12125108.51厘米

P12Pm2521.5

同理得:

D卧1.1229545.54厘米

16521.5

取D立=85.1毫米;D卧=55.4毫米。

所以d立=0.7D立=0.7×85.1=59.57毫米,取d立60毫米。

d卧=0.7×55.4=38.78毫米,取d卧=40毫米。

(二)动力滑台油缸所需流量计算油缸主要尺寸后,根据各工作阶段速度一行程循环图便可算得各工作阶段所需流量立置滑台油缸的流量见表6-19,卧置的见表6-20。

表6-19

工况

计算式

结果(升/分)

备注

快进

2

231472

Q进d立V快46

40立快50

14.1

差动联接

Ⅰ工进

3142

Q185120046

150

0.2

无活塞杆腔进油

Ⅱ工进

3.142

Q118.5120.03

1150

0.14

同止

快退

3.1422

Q退(8.51272)4.6

50

14.1

有活塞杆腔进油

表6-20

工况

计算式

结果(升/分)

备注

快进

23.142

Q进d2卧V快426

5050

6

差动联接

工进

3.142

QI5.5420.026I50

0.05

无活塞杆腔进油

快退

Q退35.104(5.54242)6

5.54

有活塞杆腔进油

验算立置动力滑台是否能满足最小稳定速度的要求:

由式6-15得知,A应大于或等于Qmin/Vmin。

在此取调速阀最小稳定流量为50毫升/分,代入该式得

Qmin5016.7厘米2

Vmin3

验算说明能满足油缸最小稳定速度要求卧置的验算从略。

三,确定液压系统方案,拟定液压系统图

(一)调速方案

由工况要求所知,执行元件采用油缸实现往复运动:

组合机床进给功率较小,同时为了增加进给运动的平稳性,因此采用回油路节流调速方案。

为保证切削过程速度稳定,选用调速阀调速。

(二)换向,换节方式

本机床的动力滑台在调整时,需停在任意位置上,故采用三位五通换向阀进行换向。

当动力滑台由差动快进换接为工进时,与调速阀并联的二为二通电磁阀关闭,泵压升高,使液控顺序阀逐渐打开,使差动油路断开,油缸回油经调速阀,三位五通电磁阀和液控顺序阀流回油箱。

这样可使速度换接平稳。

采用回路见图6-36,6-37。

(一)泵源的选择

工况特点是快速时低压大流量,时间短;工进是中压升秒度小流量,时间长。

目前多数采用双联定量叶片泵(图6-38a,b)或限压式变量叶片泵(图6-38c),仅在功率较小时,才用定量泵(图3-38d)。

为了减少功率损失,可选用限压式变量叶片泵,快速时全流量供油,工进时限压变量,与油缸所需流量相适应。

电磁铁

快进

工进

快退

1DT

+

+

-

2DT

+

-

+

3DT

-

-

+

电磁铁

快进

Ⅰ工进

Ⅱ工进

快退

1DT

+

+

+

-

2DT

+

-

-

+

3DT

+

+

-

+

4DT

-

-

-

+

图6-36卧置滑台液压回路图6-37立置滑台液压回路

a)b)c)d)图6-38泵源选择

(四)液压系统的组合

立置与卧置滑台的负载不同,速度要求也不同,要保证同时动作,又不相互干扰,两回路组合时,在各自进油油路上串接一个节流阀,变量泵的调节流量应大于两个动力滑台同时快进时通过两个节流阀的流量。

测压点布置在泵源出口和节流阀后,便于调整油泵和液控顺序阀的压力。

本机床液压系统,过滤精度要求不高,故在泵进口处安装网式滤油器即可。

(五)绘制液压系统图

根据上述所选回路液压系统,并绘制液压系统图(如图6-39)。

图中附有油缸的工作循环图和电磁铁动作表。

立置滑台电磁铁动作循序表卧置滑台电磁铁动作循序表

6-39液压系统图

表6-21

工况

油缸压力计算式

外负载Ph(公斤力)

压力值P(公斤力/厘米)

速度V

时间

T

行程S

缸流量Q

缸功率N

说明

∑

⊿P2

⊿

Pm

P2

P1

快进

Ph+⊿PmA1=

P1A1-P2A2

P1=P2-∑⊿P2

0

1.9

6.8

4.9

4.6

2.81

209

14.1

0.10

9

∑⊿P2=(⊿P1+⊿

P3+2⊿P2).(12.7/25)

2

1工进

P1=Ph/A1+⊿Pm+

A2/A1P2

1210

5

25

0.046

47.3

36

0.2

0.01

2工进

同上

745

1.5

5

17

0.03

17

9

0.14

0.00

4

快退

P1=Ph/A2+A1/A2·(⊿Pm+∑⊿P2)

0

1.5

1.5

7

4.6

3.4

255

14.1

0.14

快进

Ph+⊿PmA1=P1A1-

P2A2

P1=P2-∑⊿P2

39

0.5

7.3

6.8

7

1.64

164

6

0.07

∑⊿P2=(⊿P1+P2+⊿

P3).(7.5/25)2

工进

P1=Ph/A1+⊿Pm+A2/A1P2

294

5

16.

8

0.026

98

50

0.05

0.00

2

快退

P1=Ph/A1+A1/A2.(⊿Pm+∑⊿P2)

39

0.5

0.5

7.5

7

2.04

204

5054

0.06

⊿P2=P2=⊿P1.

(13.4/25)2

222

注:

1.立置滑台油缸A1=56.7厘米2,A2=28.3厘米2;卧置滑台油缸A1=23.74厘米2,A2=11.2厘

一)选择油泵

由上述计算和工况循环图可知,油缸工作压力最高点是立置滑台油缸I

2

工进阶段。

此时,P1=25公斤力/厘米2,泵最高压力应是P泵≥P1+⊿P1。

⊿P1为泵至油缸的进油压力损失,由液压系统图6-39所示。

由于进油路中元

(s)

c)两油缸Q-t工况图

图6-40p-t,Q-t工况图泵最大流量是两滑台油缸同时快进时流量之和,考虑总泄露量,则Q=K(Q立+QW卧)=1.21(14.1+6)=24.32升/分

取泵流量Q=25升/分由产品样本中查得限压式叶片变量泵规格为YBP-25。

(二)选择电动机

由表6-21计算可知,油缸最大驱动功率在快退工作阶段。

此时,卧置滑台油缸在快退时压力为7.5公斤力/厘米2,又计入进由路上节流阀,换向阀的压力损失约7~10公斤力/厘米2,若取P泵=15公斤力/厘米2,厕电动机功率

N=P泵Q/612η=15×25/612×0.7=0.9千瓦选用电动机N=1.1千瓦,n=960转/分。

(三)选择控制阀根据回路中最高压力和最大通过流量选取控制阀。

选用控制阀公称压力均为63公斤力/厘米2,流量均为25升/分(仅调速阀取(Q-10B),具体规格型号,见压力系统图6-39。

(四)确定油管尺寸

设油泵吸油管流速V=1.0米/秒;泵出油管流速V=2米/秒;压油管流速V=3.54米/秒。

油泵吸油管管径

d4.6VQ4.612.5121.922选用28×24毫米铜管

油泵出油管管径

d4.62515.816选用18×16毫米铜管

2.1

立置滑台油缸差动连接油管管径

d4.62Q4.6214.113选用14×12毫米铜管

V3.5

卧置滑台油缸差动连接油管管径

d4.627.69.6选用12×10毫米铜管

3.5

为便于选购,立置滑台油缸连接管道,均选用12×10毫米铜管,卧置滑台油缸连接管道,均选用12×10毫米铜管。

控制油管及测油管,均选用4×3毫米铜管。

管接头选用中低压口薄管式,其规格按油管通径选取。

(五)确定油箱容量

油箱有效容积V》(5~7)Q

取V=6×Q=7×25=175升

油箱有效容积取150升。

五.确定压力阀调速值及系统的验算

(一)液控顺序阀调整值

图6-39所示,两滑台油缸油快进差动连接换接工进时,均用液控顺序阀,调整压力值应大于快进压力而少于工进压力。

为避免压力干扰,取相同的换接压力值。

查表6-21,两油缸换接压力相比较,可在6.8~16.8公斤力/厘米2范围内选择。

为保证顺序阀工作靠性,取液控顺序阀的调整压力为12公斤力/厘米

(二)限压式变量叶片泵的压力调整值由选定油泵可知,泵的调整压力P泵为30公斤力/厘米2。

由于本系统的功率小,又采用了限压变量泵,效率高,所取油箱容量又较大,故不必进行系统温升的验算

参考文献:

液压与液力传动

人民交通出版社

颜荣庆

主编

液压与气压传动

机械工业出版社

张群生

主编

液压传动系统

机械工业出版社

官忠范

主编

液压传动

中央广播电视大学

薛祖德

主编