水泥混凝土路面施工技术细则2.docx

《水泥混凝土路面施工技术细则2.docx》由会员分享,可在线阅读,更多相关《水泥混凝土路面施工技术细则2.docx(17页珍藏版)》请在冰豆网上搜索。

水泥混凝土路面施工技术细则2

南流路水泥混凝土路面施工技术细则

本路为南部县地方道路工程,道路技术等级为2级。

按重交通荷载等级设计,路面混凝土设计弯拉强度5.0MPa。

根据《公路水泥混凝土路面施工技术细则》(JTG/TF30-2014)规定特提出以下要求:

1、原材料技术要求:

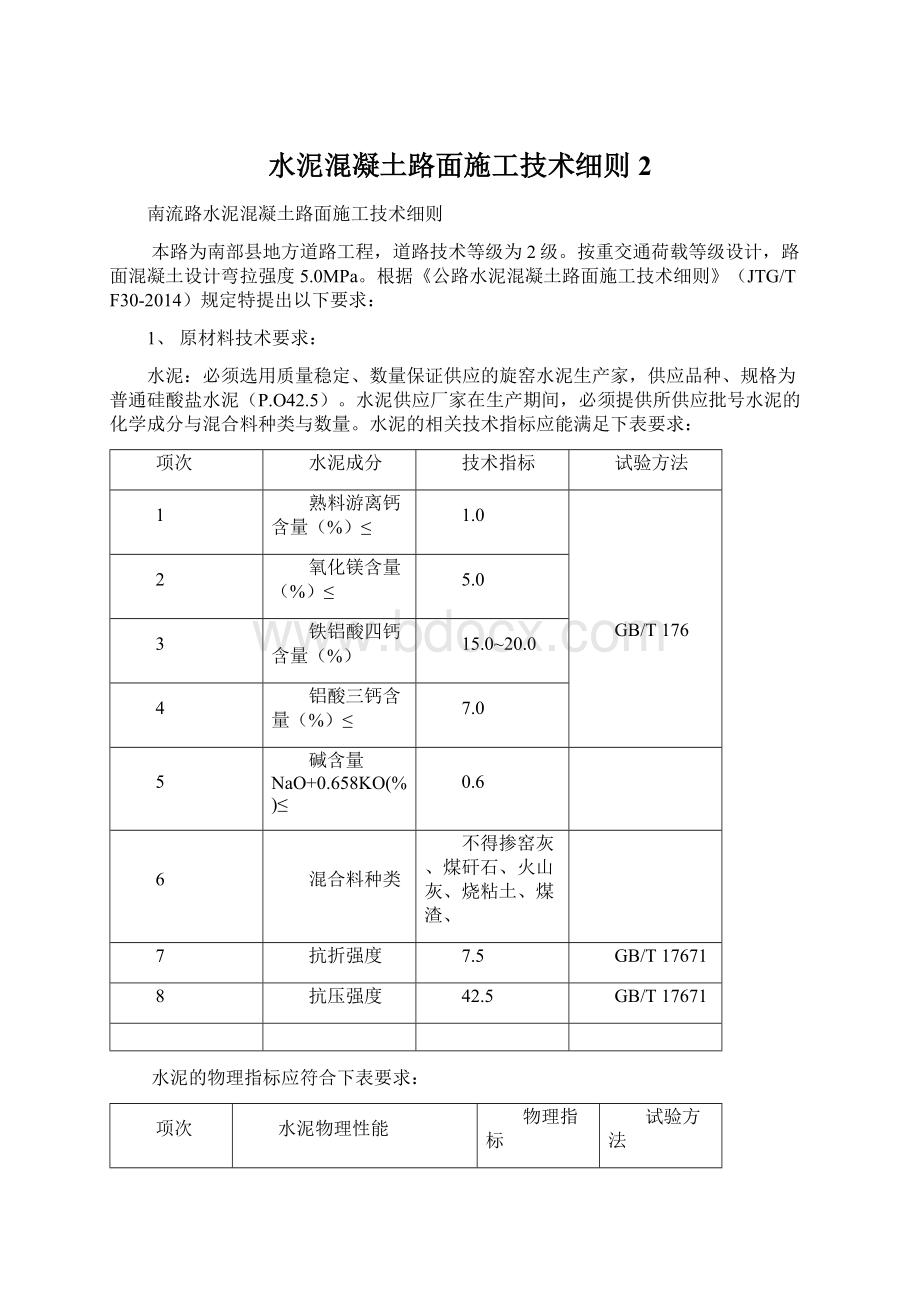

水泥:

必须选用质量稳定、数量保证供应的旋窑水泥生产家,供应品种、规格为普通硅酸盐水泥(P.O42.5)。

水泥供应厂家在生产期间,必须提供所供应批号水泥的化学成分与混合料种类与数量。

水泥的相关技术指标应能满足下表要求:

项次

水泥成分

技术指标

试验方法

1

熟料游离钙含量(%)≤

1.0

GB/T176

2

氧化镁含量(%)≤

5.0

3

铁铝酸四钙含量(%)

15.0~20.0

4

铝酸三钙含量(%)≤

7.0

5

碱含量NaO+0.658KO(%)≤

0.6

6

混合料种类

不得掺窑灰、煤矸石、火山灰、烧粘土、煤渣、

7

抗折强度

7.5

GB/T17671

8

抗压强度

42.5

GB/T17671

水泥的物理指标应符合下表要求:

项次

水泥物理性能

物理指标

试验方法

1

安定性

雷氏夹法和蒸煮法检验必须合格

JTGE30T0505

2

凝结时间(h)

初凝时间≥

1.5

终凝时间≤

10

3

标准稠度需水量(%)≤

28.0

4

比表面积(m2/kg)

300~450

JTGE30T0504

5

细度(80μm筛余)(%)≤

10.0

JTGE30T0502

6

28d干缩率(%)≤

0.09

JTGE30T0511

7

耐磨性(kg/m2)≤

2.5

JTGE30T0510

本路段采用滑模摊铺机施工,应采用散装水泥。

在高温期施工时,散装水泥的入罐温度不宜高于60℃;低温期施工时,水泥进入搅拌缸的温度不宜低于10℃.本工程路面混凝土拌合料中不允许另外掺加诸如粉煤灰、超细矿粉之类的外掺混合料。

粗集料:

粗集料应使用质地坚硬、耐久、干净的碎石、破碎卵石或卵石。

本工程不允许使用利用旧结构混凝土经机械加工破碎筛分的再生粗集料。

本工程所使用的粗集料质量不应低于下表的要求:

项次

项目

技术要求

试验方法

1

碎石压碎值(%)

≤25.0

JTGE42T0316

2

卵石压碎值(%)

≤23.0

JTGE42T0316

3

坚固性(按质量损失计)(%)

≤8.0

JTGE42T0314

4

针片状颗粒含量(按质量计)(%)

≤15.0

JTGE42T0311

5

含泥量(按质量计)(%)

≤1.0

JTGE42T0310

6

泥块含量(按质量计)(%)

≤0.5

JTGE42T0310

7

吸水率(按质量计)(%)

≤2.0

JTGE42T0307

8

硫化物及硫酸盐含量(按SO3质量计)(%)

≤1.0

GB/T14685

9

有机物含量(比色法)

合格

JTGE42T0313

10

岩石抗压强度(MPa)

岩浆岩

≥100

JTGE41T0221

变质岩

≥80

沉积岩

≥60

11

表观密度(kg/m3)

≥2500

JTGE42T0308

12

松散堆积密度(kg/m3)

≥1350

JTGE42T0309

13

空隙率(%)

≤47

JTGE42T0309

14

碱活性反应

不得有碱活性或疑似碱活性反应

JTGE42T0325

本路段混凝土所用粗集料最大公称粒径为26.5mm。

在做混凝土配合比时宜将粗集料分为2~3个单粒级的集料,并掺合使用,不得使用不分级的统料。

粗集料的合成级配累计筛余百分率必须符合以下范围要求:

方孔筛尺寸(mm)

2.36

4.75

9.5

16.0

19.0

26.5

31.5

合成级配

95~100

90~100

70~90

50~70

25~40

0~5

0

细集料:

细集料应使用质地坚硬、耐久、洁净的天然砂或机制砂,不宜使用再生细集料。

本工程所使用的细集料质量不应低于下表的要求:

天然砂的质量标准

项次

项目

技术要求

试验方法

1

坚固性(按质量损失计)(%)≤

8.0

JTGE42T0340

2

含泥量(按质量计)(%)≤

2.0

JTGE42T0333

3

泥块含量(按质量计)(%)≤

0.5

JTGE42T0335

4

氯离子含量(按质量计)(%)≤

0.03

GB/T14684

5

云母含量(按质量计)(%)≤

1.0

JTGE42T0337

6

硫化物及硫酸盐含量(按SO3质量计)(%)≤

0.5

JTGE42T0341

7

海沙中的贝壳类物质含量(按质量计)(%)≤

5.0

JGJ206

8

轻物质含量(按质量计)(%)≤

1.0

JTGE42T0338

9

吸水率(%)≤

2.0

JTGE42T0330

10

表观密度(kg/m³)≥

2500.0

JTGE42T0328

11

松散堆积密度(kg/m³)≥

1400.0

JTGE42T0331

12

空隙率(%)≤

45.0

JTGE42T0331

13

有机物含量(比色法)

合格

JTGE42T0336

14

碱活性反应

不得有碱活性反应或疑似碱活性反应

JTGE42T0325

15

结晶态二氧化硅含量(%)≥

25.0

JTGE42T0324

天然砂的级配范围宜符合下表的规定。

面层水泥混凝土使用的天然砂细度模数宜在2.0~3.7之间。

砂分级

细度模数

方孔筛尺寸(mm)(试验方法JTGE42T0327)

9.5

4.75

2.36

1.18

0.60

0.30

0.15

0.075

通过各筛孔的质量百分率(%)

粗砂

3.1~3.7

100

90~100

65~95

35~65

15~30

5~20

0~10

0~5

中砂

2.3~3.0

100

90~100

75~100

50~90

30~60

8~30

0~10

0~5

细砂

1.6~2.2

100

90~100

85~100

75~100

60~84

15~45

0~10

0~5

机制砂宜采用碎石作为原料,并用专用设备生产。

项次

项目

技术要求

试验方法

1

机制砂母岩的抗压强度Mpa)≥

60.0

JTGE42T0221

2

机制砂母岩的磨光值≥

35.0

JTGE42T0321

3

机制砂单粒级最大压碎指标(%)≤

25.0

JTGE42T0350

4

坚固性(按质量损失计)(%)≤

8.0

JTGE42T0340

5

氯离子含量(按质量计)(%)≤

0.02

GB/T14684

6

云母含量(按质量计)(%)≤

2.0

JTGE42T0337

7

硫化物及硫酸盐含量(按SO3质量计)(%)≤

0.5

JTGE42T0341

8

泥块含量(按质量计)(%)≤

0.5

JTGE42T0335

9

石粉含量(%)<MB值小于1.40或合格

5.0

JTGE42T0349

石粉含量(%)<MB值≥1.40或不合格

3.0

10

轻物质含量(按质量计)(%)≤

1.0

JTGE42T0338

11

吸水率(%)≤

2.0

JTGE42T0330

12

表观密度(kg/m³)≥

2500.0

JTGE42T0328

13

松散堆积密度(kg/m³)≥

1400.0

JTGE42T0331

14

空隙率(%)≤

45.0

JTGE42T0331

15

有机物含量(比色法)

合格

JTGE42T0336

16

碱活性反应

不得有碱活性反应或疑似碱活性反应

JTGE42T0325

外加剂:

面层水泥混凝土外加剂质量除应符合国家和行业现行相关标准外,尚应符合下表要求,各项性能指标的检测方法应符合现行《混凝土外加剂》(GB8076)的规定。

面层水泥混凝土外加剂产品的质量标准

项目

普通减水剂

高效减水剂

缓凝减水剂

缓凝高效减水剂

减水率(%)≥

8

15

8

15

泌水率比(%)≤

100

90

100

100

含气量(%)

≤4.0

≤3.0

≤5.5

≤4.5

凝结时间差(min)

初凝

-90~+120

-90~+120

>+90

>+90

终凝

抗压强度比(%)≥

1d

—

140

—

—

3d

115

130

—

—

7d

115

125

115

125

28d

110

120

110

120

弯拉强度比(%)≥

1d

—

—

—

—

3d

—

125

—

—

28d

105

115

105

115

收缩率比(%)≤

28d

125

125

125

125

磨耗值(kg/㎡)≤

28d

2.5

2.0

2.5

2.5

机制砂的级配范围已符合下表的规定。

面层水泥混凝土使用的机制砂细度模数宜在2.3~3.1之间。

砂分级

细度模数

方孔筛尺寸(mm)(试验方法JTGE42T0327)

9.5

4.75

2.36

1.18

0.60

0.30

0.15

通过各筛孔的质量百分率(%)

I级砂

3.1~3.7

100

90~100

80~95

50~85

30~60

10~20

0~10

Ⅱ、Ⅲ级砂

2.3~3.0

100

90~100

50~95

30~65

15~29

5~20

0~10

2施工准备

2.1一般规定

2.1.1应根据路面的设计与施工质量控制水平要求、工程规模、进度工期等条件,选择适宜的施工工艺、机械设备及其数量,知道施工方案和施工组织计划。

2.1.2应制定拌合站、发电(机)站、运输车、滑模摊铺机等大型机械设备的安全操作规程,并在施工中严格执行。

2.1.3基层、封层或夹层应验收合格,并应测量校核平面和高程控制桩,恢复路面中心、边缘等全部基本标桩,测量精度应满足相应规程规定。

2.1.4施工现场的发电机、线缆等应放置在无车辆、人、畜通行部位,确保用电安全。

2.1.5使用外加剂、水泥时,现场操作人员应按规定佩戴防护用具。

2.1.6大型摊铺设备停放在通车道路上时,周围应设置明显安全标志,正对行车方向应提前不少于200m应到车辆转向,夜间应以红灯示警。

2.2施工组织

2.2.1施工组织设计应包括以下内容:

1施工机械设备种类与数量组合、进场计划、操作人员与设备调配方案;

2路面施工工艺流程、质量检验计划、关键工序质量控制要求;

3配合比试验、检验与控制程序,计划和质检人员安排;

4工程计划进度网络图及直方图;

5原材料进场计划,水资源、油料与电力获取方式、供应计划与备用方案;

6劳动力进场计划;

7拌合站、项目部与生活区建设方案;

8施工便道及临时导改方案,原材料与混凝土运输道路的建设计划与施工交通管制;

9安全生产计划等。

2.2.2施工过程中,应结合工程的进展速度及变化情况,及时调整施工组织设计,使工程质量及进度始终处于可控状态。

2.2.3摊铺现场和拌合站之间应建立快速有效的通信联络,及时进行生产调度、指挥和应急处理。

2.2.4交通繁忙的路口应设立标志,疏导交通。

夜间施工时,应保证施工照明,模板或基准线桩附近应设置警示灯或反光标志。

3、水泥混凝土拌合物搅拌与运输

3.1一般规定

3.1.1应根据施工规模、施工工艺和日内进度要求合理配备拌合设备。

3.1.2混凝土拌合物应在初凝时间之内运输到铺筑现场。

3.1.3拌合楼(机)出口混凝土拌合物的坍落度应根据铺筑最适宜的坍落度值加上运输过程中坍落度的经时损失值确定,并根据运距长短、气温高低随时进行微调。

坍落度的微调应符合本细则4.5.7条的要求。

3.2混凝土拌合

3.2.1拌合楼(机)应满足下表的计量精度要求

拌合楼(机)配料计量允许偏差(%)

材料名称

水泥

高速公路、一级公路每盘

±1

高速公路、一级公路累计每车

±1

3.2.2在标定有效期满或拌合楼(机)搬迁安装后,应重新标定。

施工中应每15d校验一次拌合楼(机)计量精度。

3.2.3拌合楼(机)拌合第一盘拌合物之前,应润湿搅拌锅,并排净积水。

拌合楼(机)生产时,每台班结束后均应对搅拌锅进行清洗,剔除结硬的混凝土块,并更换严重磨损的搅拌叶片。

3.2.4搅拌时间应根据拌合物的黏聚性、均匀性及搅拌机类型,经试拌确定,并应符合以下规定:

连续双卧轴搅拌楼(机)的总拌和时间宜为80~120s,纯搅拌时间不应短于40s。

3.2.5混凝土拌合物质量检验与控制应符合以下规定:

1混凝土拌合物质量检验项目及频率应符合下表的规定。

混凝土拌合物的质量检测项目及频率

检测项目

检测频率

高速公路、一级公路

试验方法

水灰比及其稳定性

每5000m³抽检一次,有变化随时测

JTGE30T0529

坍落度及其损失率

每工班测3次,有变化随时测

JTGE30T0522

振动黏度系数

试拌、原材料和配合比有变化时测

附录A

含气量

每工班测2次,有抗冻要求不少于3次

JTGE30T0526

泌水率

每工班测2次

JTGE30T0528

表观密度

每工班测1次

JTGE30T0525

温度、凝结时间、水化发热量

冬、夏季施工,气温最高、最低时,每工班至少测1~2次

JTGE30T0527

改进VC值

每工班测3次,有变化随时测

JTGE30T0524

离析

随时观察

_

压实度、松铺洗漱

每工班测3次,有变化随时测

JTGE30T0525

2拌合物出料温度宜控制在10℃~35℃之间。

3拌合物应均匀一致。

生料、干料、严重离析的拌合物,或有外加剂团块的拌合物不得用于路面铺筑。

4一座拌合楼(机)每盘之间,各拌合楼(机)之间,拌合物的坍落度偏差应小于10㎜。

3.2.6除拌合楼(机)应配备砂(石)含水率自动反馈系统外,每台班应至少检测3次粗细集料含水率。

并根据集料含水率变化,快速反馈并严格控制加水量和粗、细集料用量。

3.2.7在拌合楼(机)的搅拌锅内清理黏结混凝土时,无电视监控的拌合楼(机)应有两人以上方可进行,一人清理,一人值守操作台。

有电视监控的拌合楼(机),应打开电视监控系统,关闭主电机电源,并在主开关上挂警示红牌。

3.2.8当摊铺机械出现故障时,应及时通知拌合楼(机)停止搅拌,防止运输到机前的混凝土因超过初凝时间不能铺筑而废弃。

3.3混凝土运输

3.3.1不掺加混凝剂的混凝土拌合物从搅拌机出料到运抵现场的允许最长时间应符合下表规定:

混凝土拌合物出料到运抵现场允许最长时间

施工气温(℃)

滑模摊铺(h)

5~9

1.5

10~19

1.25

20~29

1.0

30~35

0.75

3.3.2运送混凝土的车辆装料前。

应清洁车厢或车罐,洒水润壁,排干积水。

3.3.3混凝土运输过程中应防止漏浆、漏料和污染,防止拌合物离析。

3.3.4车辆行驶和卸料过程中,当碰撞了模版或基准线时,应重新测量纠偏。

4滑模摊铺机施工

4.1一般规定

4.1.1滑模摊铺工艺宜用于高速、一级、二级公路普通水泥混凝土面层、配筋混凝土面层、纤维混凝土面层、钢筋混凝土桥面、隧道混凝土面层、混凝土路缘石、路肩石及护栏等的滑模施工。

4.1.2采用滑模摊铺机在基层上行走的铺筑方案时,基层侧边缘到滑模摊铺面层边缘的宽度不宜小于650㎝。

4.1.3传力杆和胀缝拉杆钢筋宜采用前置支架法施工,也可采用滑模摊铺机配备的自动插入装置(DBI)施工。

4.1.4应加强混凝土运输组织。

保证工料速度与摊铺速度相适应,避免发生料多废弃或等料停机现象。

4.1.5滑膜铺筑施工应编制安全生产作业指导书。

4.1.6上坡纵坡大于5%、下坡纵坡大于6%、半径小于50m或超高超过7%的路段,不宜采用滑模摊铺机进行摊铺。

4.2设备选择

4.2.1滑模摊铺机的选择应根据路面结构形式、路面板块划分等因素,并参考滑模摊铺机的性能确定。

选用的滑模摊铺机的技术指标宜符合下表规定的基本技术参数要求。

滑模摊铺机的基本技术参数表

项目

发动机最小功率(KW)≥

摊铺宽度范围(m)

摊铺最大厚度(mm)≤

摊铺速度范围(m/min)

最大空驶速度(m/min)≤

最大行走速度(m/min)≤

履带个数(个)

双车道滑模摊铺机

150

3.6~9.7

500

0.75~3.0

5.0

18

2~4

4.2.2高速公路、一级公路宜选配能一次摊铺不少于2个车道宽度的滑模摊铺机。

硬路肩宜选配可连体摊铺路缘石的重、小型多功能滑模摊铺机。

4.2.3滑模摊铺水泥混凝土路面时,摊铺机应配备自动抹平板装置。

4.2.4滑模摊铺机械系统应配套齐全,辅助设备的数量及生产能力应满足铺筑进度的要求。

可按下列要求进行配备:

1滑模铺筑无传力杆水泥混凝土路面时,布料可使用轻型挖掘机或推土机。

2滑模铺筑连续配筋混凝土路面、钢筋混凝土路面、桥面和桥头搭板,路面中设传力杆钢筋支架、胀缝钢筋支架时,布料应采用侧向上料的布料机或供料机。

3应采用刻槽机制作宏观抗滑构造。

4面层切缝可使用软锯缝机、支架式硬剧缝机或普通锯缝机。

4.3摊铺前准备

4.3.1摊铺段夹层或封层质量应检验合格,对于破损或缺失部位,应及时修复。

表面应清扫干净并洒水润湿,并采取防治施工设备和车辆碾坏封层的措施。

4.3.2应检查并平整滑模摊铺机的履带行走区。

行走区应坚实,不得存在湿陷等病害,并应清楚砖、瓦、石块、废弃混凝土块等杂物。

履带行走部位基层存在斜坡时,应提前整平。

4.3.3摊铺前应检查并调试施工设备。

滑模摊铺机首次作业前,应挂线对其铺筑位置、几何参数和机架水平度进行设置、调整和校准,满足要求后方可用于摊铺作业。

4.3.4横向连接摊铺前,前次摊铺路面纵向施工缝处溜肩胀宽部位应切割顺直;拉杆应校正扳直,缺少的拉杆应钻孔锚固植入。

4.3.5横向连接摊铺时,纵向施工缝的上半部缝壁应按设计涂覆隔离防水材料。

4.3.6滑模摊铺面层前,应准确架设基准线,基准线架设与保护应符合下列规定:

1滑模摊铺高速公路、一级公路时,应采用单向坡双线基准线;横向连接摊铺时,连接一侧可依托已铺成的路面,另一侧设置单线基准线。

2基准线纵向间距直线段不宜大于10m,桥面铺装、隧道路面及竖曲线和平曲线路段宜为5~10m,大纵坡与急弯道可加密布置。

基准线桩最小距离不宜小于2.5m。

3基层顶面到夹线臂的高度宜为450-750mm。

基准线桩夹线臂夹口到桩的水平距离宜为300mm。

基准线桩应固定牢固。

4单根基准线的最打长度不宜大于450m。

架设长度不宜大于300m。

5基准线宜使用钢绞线。

采用直径2.0mm的钢绞线时,张线拉力不宜小于1000N;采用直径3.0mm钢绞线时,不宜小于2000N。

6基准线设置精度应符合下表规定。

基准线设置精度要求

项目

中线平面偏位(mm)≤

路面宽度偏位(mm)≤

面层厚度偏差(mm)≤

纵断高程偏差(mm)

横坡偏差(%)

连接纵缝高差(mm)

平均值

极值

规定值

10

±15

-3

-8

±5

±0.10

±1.5

7基准线设置后,应避免扰动、碰撞和振动。

多风季节施工,宜缩小基准线桩间距。

4.3.7架设完成的基准线,不得存在眼睛可见的拐点及下垂,并应逐断校验其顺直度和张紧度。

4.3.8应按下列规定对板厚进行校验:

1采用垂直于两侧基准线横向拉线,用直尺或加垂头的方法,对预备摊铺路段的厚度进行复核测量。

2单车道铺筑时,一个横断面横向应测不少于3个点;双车道及全幅摊铺时,应测不少于5个点。

纵向每200m应测不少于10个断面。

3横断面板厚测量值的算术平均值不宜薄于设计板厚,极小值不宜薄于质量控制极值。

4纵向以200m为单元,全部板厚总平均值不应薄于设计板厚。

4.3.9顺直度、张紧度或板厚不满足要求时,应重新测量架设基准线。

4.3.10当面层传力杆、胀缝钢筋采用前置支架法施工时,应在表面先准确安装和固定支架,保证传力杆中部对中缩缝切割位置,且不会因为布料、摊铺而导致推移。

支架可采用与锚固入基层的钢筋焊接等方法固定。

4.3.11边缘补强钢筋的安装应符合下列规定:

1应按设计图纸加工焊接边缘补强钢筋支架。

2边缘补强中部底筋与封层表面距离宜为30~50mm;两端弯起筋与面层表面的距离不宜小于50mm;外侧钢筋到板边距离宜为100~150mm。

3可采用在封层或夹层上钻孔,钉入架立锚固钢筋,再将边缘补强钢筋支架与架立锚固钢筋焊接的方法固定边缘锚固钢筋。

4边缘补强钢筋两端弯起处应各有不少于2根锚固钢筋与支架相焊接,其他部位每延米不宜少于1根锚固钢筋。

4.3.12角隅钢筋安装应符合下列规定:

1钢筋混凝土搭板与桥面钝角角隅补强钢筋宜加工成网片状。

2发针状角隅补强钢筋片宜采用焊接制成。

3发针状角隅补强钢筋安装位置应根据设计图纸确定,砌距两锐角边距离不宜小于50mm。

4钢筋片与基层锚固点不宜少于5个。

4.4水泥混凝土每次滑模摊铺机铺筑

4.4.1滑模摊铺机的施工参数设定及校准应符合下列规定;

1振捣棒应均匀排列,间距宜为300~450mm;混凝土摊铺厚度较大时,应采用较小间距。

两侧最边缘振捣棒与摊铺边缘距离不宜大于200mm。

振捣棒下缘位置应位于挤压底板最低点以上。

2挤压底板前倾角宜设置为3°。

提浆夯板位置宜在挤压底板千元以下5~10mm。

3边缘超铺高度应根据拌合物稠度确定,宜为3~8mm;板厚较厚、坍落度较小时,边缘超铺高度宜采用较小值。

4搓平梁前沿宜调整到与挤压底板后沿高程相同的位置;搓平梁的后沿应比挤压底板后沿低1~2mm,并与路面高程相同。

5符合铺筑精度要求的摊铺机设置应加以固定和保护。

当基底高程等摊铺条件发生变化,铺筑精度超出范围时,可由操作手在进行中通过缓慢微调加以调整。

4.4.2滑模摊铺混凝土机前布料,应采用机械完成,布料高度应均匀一致,不得采用翻斗车直接卸料的方式。

布料尚应符合下列规定:

1卸料、布料速度应与摊铺速度协调一致,不得局部或全部面缺料。

发生缺料时应立即停止摊铺。

2采用布料机布料时,布料机与滑模摊铺机之间施工距