热电阻实验报告.docx

《热电阻实验报告.docx》由会员分享,可在线阅读,更多相关《热电阻实验报告.docx(18页珍藏版)》请在冰豆网上搜索。

热电阻实验报告

现代测控系统集成设计报告

——热电阻型测温系统的集成设计与实现

XX:

赵明

学号:

3112079008

班级:

硕2022

专业:

测试计量技术与仪器

报告日期:

2012年12月23日

设计要求

设计热电阻型测温系统(包括2部分:

Pt100热电阻和测温仪)

1.设计测温仪:

要求:

(1)与Pt100热电阻配用(用一电阻箱模拟热电阻的输出值);

(2)测温仪的测温X围不小于0~200℃,有效分辨力为0.2℃

(3)具有虚拟面板,其功能如下:

输出显示类控件

主显参量:

被测温度值,最低有效位数为0.1℃

副显参量:

热电阻的电阻值、热电阻两端的电压值

输入控制类控件

按钮控件:

信号采集停止

2.组建测温系统:

要求:

(1)硬件设计:

连接Pt100热电阻和测温仪构成测温系统

(2)软件设计:

计算该测温系统的时间常数τ值

(3)具有虚拟面板,其功能如下:

(在测温仪面板的基础上)

输出显示类控件

测温系统的时间常数τ值;

波形显示该测温系统(一阶系统)的阶跃响应曲线。

输入控制类控件

按钮控件:

按下此键,仪器开始对Pt100热电阻传感器RT两端信号进行数据采集。

数字控件1:

采样间隔设置

数字控件2:

“初始点数”,观察采样波形,输入波形正常后(即去掉畸形采样点)的起始点序数

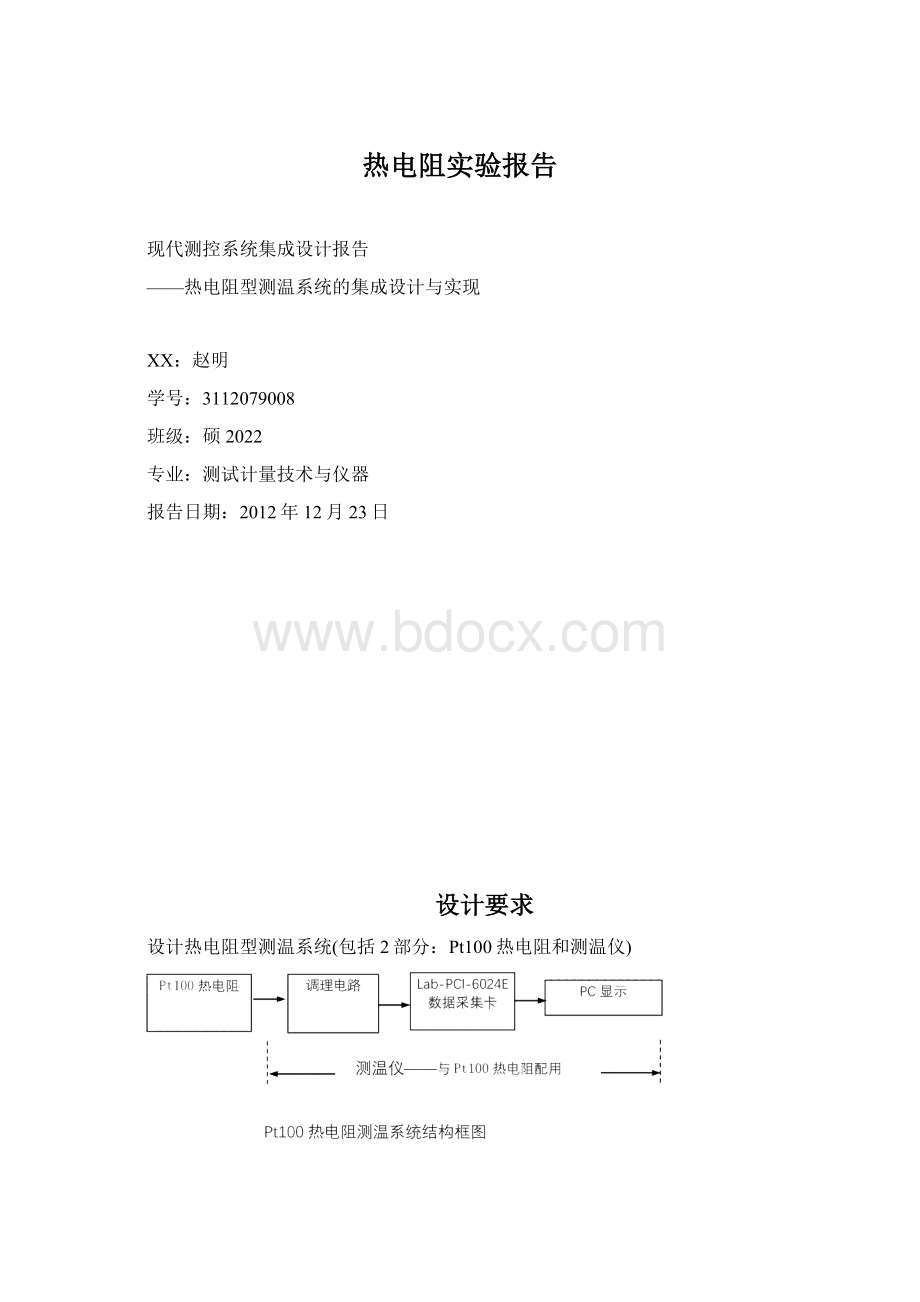

一、系统总体框架设计

一个完整测量系统由传感器、调理电路、A/D转换和计算机组成,对于热电阻型测温系统来说,该系统由Pt100热电阻、调理电路、数据采集和计算机构成。

如下面图框所示:

传感器Pt100热电阻将输入温度信号转换为电阻;调理电路将电阻转变为电压信号并对其进行调理放大,转换成适合A/D转换器输入的信号;A/D转换器将模拟信号转换为数字信号送入CPU系统;CPU系统对信号进行分析处理并显示结果。

二、系统的详细设计

1、Pt100热电阻

实验室提供Pt100热电阻。

Pt100热电阻由金属铂电阻元件构成,高纯度铂具有稳定的电阻温度关系。

根据实验指导书后附的Pt100热电阻分度表,计算出Pt100热电阻传感器的灵敏度

为:

练习一思考题:

1)辨识测温传感器是热电偶还是热电阻。

2)若测温传感器为热电阻,试判断其状态:

正常、断路?

答:

1)热电阻是将温度转换为电阻的传感器,热电偶将温度转换为电压的传感器。

在无外加激励的情况下,热电偶输出微弱热电势,而热电阻没有电压输出。

故可在其后端连接一个适当放大倍数的测量放大器,用电压表测出测量放大器的输出值,其中有输出的是热电偶,无电压输出的就是热电阻。

2)将热电阻串接在一个简单的回路中,对热电阻进行加热,如果测出其两端电压升高,则热电阻状态正常,否则说明热电阻断路。

2、调理电路

(1)工作原理

采用双恒流源供电测量电压降法。

用恒流源I0给热电阻RT供电时,热电阻RT的阻值将随被测温度T而变化。

只要测得热电阻两端的电压降UT,则RT可由式

求得。

(2)设备

MOTECHLPS-305直流电压源;

调理电路板:

包括双恒流源和放大器两部分;

1)调节电路板上的电位器104来控制恒流源电流大小,为了防止热电阻的自热效应,通过热电阻的工作电流应小于5mA。

本实验恒流源电流为1mA;

2)调节电路板上的电位器106来控制放大倍数,本实验放大倍数为50倍。

可调电阻箱(0.1Ω~99999.9Ω,步进0.1Ω),模拟Pt100热电阻的输出值。

(3)调理电路图

测量放大器的差分输入电压为:

(4)调理电路板使用说明

1)示意框图

流过PT100的电流可由电位器104调整,

放大倍数K,可由电位器106调整,

2)器件与布局

输出信号:

Ut(调理电路输出电压),Ui(电流基准电压),地(数采卡接地端)

3)使用步骤:

电路板使用±15V直流电压供电;

根据所测量程计算,并选择适当的电流和放大倍数;

根据需要调整电位器104,通过检测Ui,计算电流是否满足需求;

根据需要调整电位器106,通过检测Ut和Ut’计算放大倍数是否满足需求。

4)注意事项:

在上电之前请检查PT100是否已经接上。

若PT100接头两端断路(即什么都不接)时,相当于热电阻为无穷大。

这时Ut’将会被拉高到电源电压,Ut极大,可能会造成放大电路的损坏!

练习二思考题

若电流源的误差为0.5%,在最大测量点T=200℃时,热电阻的测量误差;

答:

测量放大器输出

为:

由电流源的误差引起的测量放大器输出变化

为:

在测量中将会误认为是被测温度的变化引起了测量放大器输出变化,即:

由以上两式得到温度测量误差

为:

故当电流源的误差为0.5%,在最大测量点T=200℃时,热电阻的测温误差为:

℃

由电流源误差引起的测温相对误差为:

3、数据采集系统

本部分使用LABVIEW驱动Lab-PCI-6024E数据采集卡

PCI-6024E数据采集卡通道号与CB-68LP转接板接口号相对应,如下表所示:

通道号

0

1

2

3

4

5

6

7

……

接口号

68

33

65

30

28

60

25

57

……

模拟地的通道号:

3267296427592456;

输入模拟信号:

选择一个模拟输入通道和一个模拟地通道,分别接模拟信号和地。

本实验中用到的2路模拟输入信号,使用两个模拟输入通道,分别为a0和a1:

a0电流基准输出电压:

接调理电路板连数采卡部分的黄端;

a1调理电路输出电压:

接调理电路板连数采卡部分的红端。

PCI-6024E数据采集卡的驱动见各软件模块的设计部分。

4、PC显示

利用LABVIEW工作平台,设计出面板,编出程序,详见二中各软件模块的设计。

5、系统各环节参数设计

本实验采用NI公司的NI6024E数采卡,其所用A/D转换器为12位(b=12),输入电压为±5V。

1)PT100热电阻传感器的灵敏度

2)数采卡A/D转换器的量化值

与灵敏度SA/D=

;

3)调理电路的灵敏度

;

4)全系统的总灵敏度为

;

5)计算测温系统分辨力为0.2°C时,需加的最小放大倍数为(恒流源为1mA):

本实验中选取的调理电路放大倍数为50。

当选定放大倍数为50后,测温X围为:

°C,满足设计要求。

6、各软件模块的设计

(1)电压采集、电阻与温度转换

软件设定每次采一个电压值,采样间隔为0.5s,由while循环的时钟确定。

电阻与温度的转换采用查表法,表为试验指导书后附的PT100热电阻分度表。

电阻与温度转换程序如下:

Tbiao=[0102030405060708090100110120130140150160170180190200210];

Rbiao=[100103.9107.79111.67115.54119.40123.24127.08130.9134.71138.51142.29146.07149.83153.58157.33161.05164.77168.48172.17175.86179.53];

R=utt/(Is*50)+100;

ut=R*Is;

fori=1:

1:

21

ifR>=Rbiao(i)&&Rtemp=Tbiao(i)+(Tbiao(i+1)-Tbiao(i))/(Rbiao(i+1)-Rbiao(i))*(R-Rbiao(i));

end

end

该部分程序截图如下:

前面板见第三部分系统测试环节中的结果显示。

(2)PT100热电阻一阶阶跃响应特性的数据采集与显示

将PT100热电阻从室温环境快速伸入90°C左右的热水中(相当于对该温度传感器输入阶跃信号),采集到的电压的变化规律呈一阶系统阶跃响应特性。

本部分的难点是将连续采集到的电压值实时的显示出来。

程序中将本次以前采集到的数据放入一个数组,将本次采集到的数据插入到该数组之后,成为下一个待插的数组,这一功能是通过移位寄存器实现的。

这与1中得到响应曲线的方法相同,程序已在上图中有所表示。

去除畸形点程序:

A=max(Ut);

yuzhi=Ut

(1)+(A-Ut

(1))/10;

j=1;

fori=1:

1:

length(Ut)

ifUt(i)>yuzhi

U(j)=Ut(i);

j=j+1;

else

c=i;

end

end

c=c+1;

(3)一阶系统时间常数

的测量

具体流程如下:

程序如下:

i=1;

whileU(i)z(i)=log(1-U(i)/A);

i=i+1;

end

n=length(z);

t=1:

1:

n;

p=polyfit(t,z,1);

z1=polyval(p,t);

kk=-1/p

(1);

程序截图如下图所示:

(4)用数字滤波法对一阶系统频带进行扩展

1)实现校正环节H(s)等效数字滤波H(z)的编程算式。

根据已测定出的时间常数τ值与所要求的频带扩展倍数K=10,可计算

,

,p,q。

编程算式为:

式中:

p=1/(1+bT)b=K/τ=2πfbq=1/(1+CT)C=1/τ=2πfc

fc---传感器系统原有的转折频率

fb---频带扩展后,传感器系统的转折频率fb=Kfc

n---采样序号T---采样周期

2)最佳补偿效果的判断与调节实现

通过对温度的采样信号x(k)以与通过数字滤波器后的阶跃响应信号y(k)观察,明显看到经过数字滤波后温度阶跃响应特性y(k)的上升沿有明显的改善。

设置不同fc值的温度阶跃响应y1,y2,y3如下图所示。

比较曲线y1,y2,y3可见,曲线y1对应于f’cfc,出现补偿不足,上升前沿还不够快;曲线y3为最佳补偿效果,上升前沿有明显改善但又无过冲。

由此可见,通过对数字滤波器的软件调试,很容易调整fc值,达到最佳补偿效果。

3)程序

对采集数据的实时修正也是通过移位寄存器实现的,即将本次之前的所有校正值存入一个数组,将本次校正值插入该数组之后,成为下一个待插数组。

为了使实验简便,设计中将一节系统数据采集和滤波同时进行。

滤波程序如下:

k=10;kk=40;Ts=0.5;

Wc=1/kk;Wb=10*Wc;

p=1/(1+Wb*Ts);

q=1/(1+Wc*Ts);

n=length(Ut);

u=(k/q*ut-k*Ut(n)+U(n))*p;

完整的程序如下图所示:

三、系统的测试

1、测温仪的功能测试

功能要求:

检验并记录测温仪中显示的电阻值与模拟Pt100热电阻的输出电阻的偏差;检验并记录测温仪的输出温度值与根据分度表计算得出的温度值的偏差。

用电阻箱模拟PT100热电阻,作为测温仪的检测信号。

设定相应的电阻值,得到显示的电阻值和测温仪的输出温度,下图为给定阻值为119.4

(理论上对应温度为50°C)时显示的电阻值和输出温度。

测得的完整数据如下表所示。

表中使用了热电阻分度表中的一部分阻值,由于电阻箱的分辨率是0.1Ω,所以在测量时采取了四舍五入。

被测电阻

参考温度℃

测量电阻

测量温度℃

电阻误差

温度绝对误差

温度相对误差

100

0

100.189

0.49807

103.90

10

104.120

10.2502

107.79

20

107.805

20.0293

111.67

30

111.690

30.0888

115.54

40

115.580

40.1876

119.40

50

119.071

50.0455

123.24

60

123.422

59.5417

127.08

70

127.317

70.6322

130.90

80

130.935

80.0787

134.71

90

134.827

89.8087

138.51

100

138.537

100.082

142.29

110

142.433

110.372

146.07

120

146.439

120.984

149.83

130

149.756

129.798

153.58

140

154.501

142.448

157.33

150

158.341

152.722

161.05

160

162.049

162.672

164.77

170

165.854

172.915

168.48

180

169.463

182.663

172.17

190

173.171

192.706

175.86

200

176.231

202.515

179.53

210

179.874

211.822

2、一阶阶跃响应与时间常数

的测量

本环节中,采集、显示并存储PT100热电阻从室温环境快速伸入90℃左右的热水中(相当于对该温度传感器输入阶跃信号)的两端的电压值。

同时,去除畸形采样点后的图像、z-t图、线性拟合后的z-t图与时间常数也可以得到。

去除畸形点后响应曲线

z-t图

拟合后z-t图

时间常数

:

3、用数字滤波器实现频带扩展

对采集到的电压信号进行实时滤波处理,得到频带扩展后的响应曲线,时间常数

变为原来的1/10。

在原曲线中,经过200s左右输出趋于稳定,而从滤波后的曲线中可以看出,经过20s左右,输出即可趋于稳定。

下图为滤波后图形。

阶跃响应曲线与滤波后曲线

现将得到的所有曲线全部再展示如下:

四、实验中产生的误差的原因与解决方法

1、测温仪的误差

测温仪的误差主要来自一下几个方面:

一是电阻箱的阻值本身存在误差;二是电源的波动引起恒流源的微小波动;三是A/D转换器的量化误差。

对于上面几个问题,解决方案如下:

对于电阻箱的阻值误差,应在条件允许的情况下选用高准确度的电阻箱;

对于电源的波动,应在数据处理中做进一步修正,消除电源波动对测量结果的影响。

对于A/D转换器的量化误差,应选用更高位数的转换器。

本实验中所用A/D转换器位数为12位,此部分带来的误差相比以上两个方面很小,可以忽略不计。

2、一阶系统阶跃响应曲线误差

一阶系统阶跃响应曲线误差除了上述三个方面,还有一点最重要的是环境温度对测量结果的影响。

在热电阻测量沸水的阶跃响应的同时,环境温度较低,沸水的温度受到了环境温度的微弱影响,并不能保持沸点温度,而是有略微下降,这就给测量带来了误差。

通过对沸水进行恒温,即可解决此问题。

但这需要的成本太高,而环境温度影响微弱,不用恒温也是可以的。