现场动平衡TA.docx

《现场动平衡TA.docx》由会员分享,可在线阅读,更多相关《现场动平衡TA.docx(19页珍藏版)》请在冰豆网上搜索。

现场动平衡TA

现场动平衡

第一章动平衡介绍

多种原因会引起转子某种程度的不平衡问题,分布在转子上的所有不平衡矢量的和可以认为是集中在“重点”上的一个矢量,动平衡就是确定不平衡转子重点的位置和大小的一门技术,然后在其相对应的位置处移去或添加一个相同大小的配重。

动平前要确认的条件:

1.振动必须是因为动不平衡引起。

并且要确认动不平衡力占振动的主导。

2.转子可以启动和停止。

3.在转子上可以添加可去除重量。

第二章不平衡类型

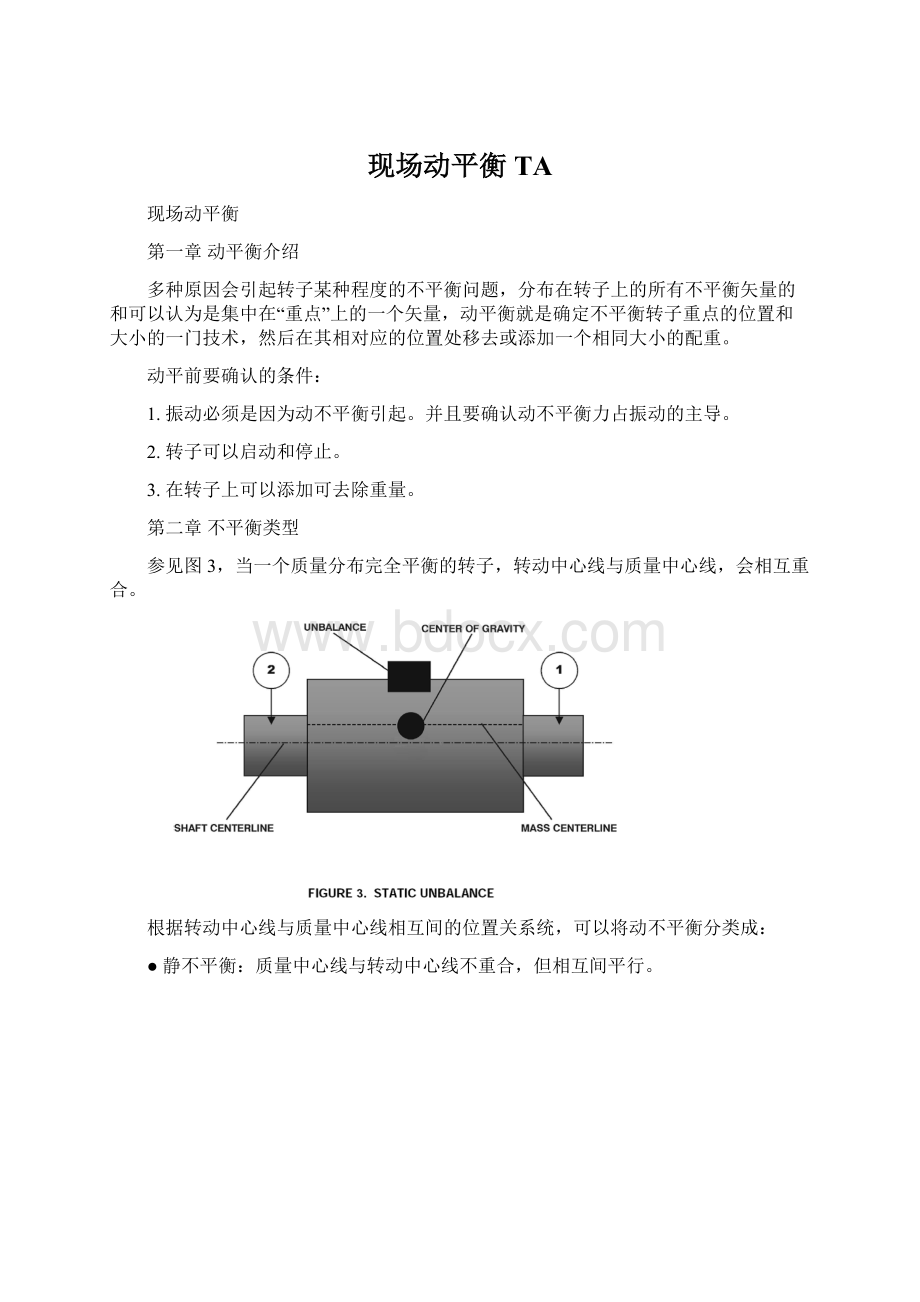

参见图3,当一个质量分布完全平衡的转子,转动中心线与质量中心线,会相互重合。

根据转动中心线与质量中心线相互间的位置关系统,可以将动不平衡分类成:

●静不平衡:

质量中心线与转动中心线不重合,但相互间平行。

●力偶不平衡:

质量中心线与转动中心线在转子重心处相交。

●动不平衡:

质量中心线与转动中心即不相交也不相互平行。

第三章不平衡问题种类

为了以最少的启停次数,获得最佳的平衡效果,我们不仅要认识到动不平衡问题的类型(静不平衡、力偶不平衡、动不平衡),而且还要知道转子的宽径比及转速决定了采用单平面、双平面还是多平面进行动平衡操作。

同时也要认识到转子是挠性的还是刚性的。

●刚性转子与挠性转子

✧对于刚性转子,任何类型的不平衡问题都可以通过任选的二个平面得以平衡。

✧对于挠性转子,当在一个转速下平衡好后,在另一个转速下又会出现不平衡问题。

当一个挠性转子首先在低于它的70%第一监界转速下,在它的两端平面内加配重平衡好后,这两个加好的配重将补偿掉分布在整个转子上的不平衡质量,如果把这个转子的转速提高到它的第一临界转速的70%以上,这个转子由于位于转子中心处的不平衡质量所产生的离心力的作用,而产生变形,如图10所示。

由于转子的弯曲或变形,转子的重心会偏离转动中心线,而产生新的不平衡问题,此时在新的转速下又有必要在转子两端的平衡面内重新进行动平衡工作,而以后当转子转速降下来后转子又会进入到不平衡状态。

为了能在一定的转速范围内,确保转子都能处在平衡的工作状态下,唯一的解决办法是采用多平面平衡法。

✧挠性转子平衡种类

1.如果转子只是在一个工作转速下运转,小量的变形不会产生过快的磨损或影响产品的质量,那么可以在任意二个平面内进行平衡,使轴承的振动降低到最小即可。

2.如果一个挠性转子,只是在一个工作转速下工作,但是将转子的变形量降低到最小是极其重要的,这时最好采用多平面动平衡修正。

3.如果一个转子必须在一个宽广的转速范围内都能平稳地工作,即该转子在低转速时是刚性的,在高转速时是挠性的,这时最好采用多平面动平衡修正。

●临界转速

当转子的转速达到自身产生弯曲共振时的转速,称为临界转速。

转子经过临界转速时,转子产生的弯曲振型数,取决转子转速与转子自振频率相一致的数量。

一般来说转子的转速低于它的自振频率的70%时,认为它是一个刚性转子,而高于它的自振频率的70%时,认为它是一个挠性转子。

由于转子的转速升高通过它的自振频率而产生弯曲或变形时,转子的重心就会偏离转子的转子的转动中心线,产生新的不平衡状态。

第四章如何识别动不平衡问题

不平衡问题的主要特征

●振动频谱典型特征:

不平衡问题通常是较高的转频振动占主导,一般其转频振动成份大于或等于其通频振动的80%以上。

●由于不平衡质量产生的离心力由下式确定:

例如:

假设有一个转子存在1oz(28.35克)的不平衡质量,所在半径为18in(457.2mm)。

转速为6000RPM,则

U=18oz-in(12962克-mm)

Fc=(0.000001775)(18oz-in)(6000RPM)2=1150lbs(521.6kg)

由此可见仅仅1oz的不平衡量,在直径为3foot(914mm)的轮子上,转速为6000rpm,将产生1150lbs的离心力。

重要的是离心力与转速的平方成正比。

●不平衡力具有一定的方向性,离心力在径向基本是均匀的,轴及支承轴承的运动轨迹近似为一个圆,然而,由于轴承座的垂直支承刚度大于水平方向,所以正常的轴及支承轴承的运动轨迹为椭圆,即正常情况下水平方向振动要比垂直方向振动大1.5到2倍,若超出这个范围,可能存在其它问题,特别是可能存在共振问题。

●径向与轴向振动比较,当是不平衡问题占主导时,径向振动(水平和垂直)要比轴向方向的振动大得多(悬臂转子除外)。

●悬臂转子不平衡问题的方向性,通常情况下,径向和轴向振动都比较大,它是静不平衡和力偶不平衡同时存在,所以通常情况下需要二平面进行平衡修正。

●有不平衡振动问题转子,其振动相位是稳定和可重复的。

●不平衡问题会促使共振幅值增大,如果转子的工作转速比较靠近其系统自振频率处的共振点时,少量的不平衡振动会增大10到50倍。

●转子不平衡问题的相位表现,在转子输入、输出端轴承水平方向测量得到的相位差与在转子输入、输出端轴承垂直方向测量得到的相位差基本相等(+/-30°)否则主要问题不是动平衡问题。

例如,如果在一个电机的输入、输出端轴承水平方向测量得到的振动相位差为30°,而在其输入、输出端轴承垂直方向测量得到的振动相位差近似为150°,则工程师企图对这个转子实施动平衡操作,似乎是在浪费时间。

第五章引起转子不平衡的原因

●装配错误,安装时一个零件的质量中心线与转动中心线不重合。

●铸造气孔

●装配误差

●半键问题

●转子变形,由于残余应力、受热不均等引起转子变形。

●转子上有沉积物

●设计不均称,如电动机转子绕线一侧与另一侧是不均称的。

由以上原因引起转子某种程度的不平衡问题,分布在转子上的所有不平衡矢量的和可以认为是集中在“重点”上的一个矢量,动平衡就是确定不平衡转子重点的位置和大小的一门技术,然后在其相对应的位置处移去或添加一个相同大小的配重。

第六章动平衡操作的重要性

由于动不平衡产生的力,若不予以修正,在转动设备中具有很强的破坏性,不仅对支承轴承产生损坏,也会引起机器基础开裂,焊缝开裂,同时由于不平衡引起的过大的振幅造成产品质量下降。

由于不平衡产生的离心力取决于转子的转速和重点的重量。

第七章不平衡量单位的表述

不平衡重量的单位可表述为:

lbs,oz,克等。

转动半径为:

inches,mm等。

不平衡量一般可表述为:

oz-inches,克-inches,克-mm。

例如,1oz(28.35克)的不平衡量,半径为10”(254mm),不平衡量为10oz-inches(7200克-mm)

第八章不平衡矢量

不平衡矢量是用以表示不平衡量的大小及其位置角度,以及在解决不平问题时用来测量试加重后所产生的效果。

第九章现场动平衡技术

一般来说,对大多数转动设备,最好是在现场进行动平衡操作,这是因为现场进行动平衡操作是在实际的操作条下、实际的工作转速下进行,并且转子是在自身支承轴承和基础之上。

●试加重量的确定

试加重量的确定是非常重要的,其大小和位置的选择必须小心,如果试加重量太大,并恰巧安装到接近转子的重点位置处,不仅会产生大的振动问题,还会对机器造成损坏。

相反若试加重量选得太小,由它所产生的振幅和相位变化太小,当计算时会产生错误。

原则上是,所选择的试加重量应该能使振幅和相位都产生30%的变化。

试加重量推荐计算公式:

如果,已知试加重量的安装半径,则试加重量的大小可为:

例:

转子如图19

由此2.90oz(82.2克)试加重量产生的离心力:

●频闪标记是如何随试加重量在转子上的移动而移动的

如果你想顺时针移动频闪标记,那么你就必须反时针移动试加重量,反之相反。

频闪标记的移动方向总是与转子上的重点(高点)移动方向相反;频闪标记在转子上移动的角度总是与转子上的重点(高点)移动的角度相等。

●利用频闪灯和虑波器进行现场单平面动平衡

在开始平衡之前,我们必须先调整动平衡仪的滤波范围锁定在1×RPM处,当振动频率达到1×RPM时,频闪灯将开始闪光。

在闪光灯的照射下转子和转子上的频闪标记好象“静止”不动一样。

上图中指示出原始不平衡振动为5.0mils(127um)在120°处。

●单平面矢量平衡法

在图22中,绘出了原始不平衡矢量O(幅值127um,相位120°)。

在转子上加上试加重量以后,由原始不平衡量和试加重量一起产生的振动矢量O+T如图23A所示为,8mils(203um)在30°处。

做矢量计算如图23B,(O+T)-(O)=T,这个矢量T代表了试加重量单独作用的结果。

经测量矢量T为9.4mils(239um)。

修正重量可由下试计算:

在我们的例子中,如图21所示,加到转子上的试加重量为10克(grams),侧修正重量为:

我们的目的是,调整矢量T,使其长度与O相等,但指向与O相反。

这样,修正重量就会抵消掉原始不平衡量的作用,使转子恢复平衡状态。

为了使矢量T的指向与矢量O相反,必须移动试加重量的一个角度,这个角度就是矢量T与矢量O之间的夹角,从矢量图23B,测量矢量O与T与矢量间的角度为58°,所以试加重量移动的角度就是58°。

移动方向的确定,我们已经知道,频闪标记的移动方向是与转子上高点的移动方向相反。

所以,移动规则是:

试加重量的移动方向永远是与你观察到的从矢量O移动到矢量O+T时频闪标记旋转的方向相反。

如果频闪标记从矢量O移动到O+T是逆时针方向,那么试加重量就必须顺时针方向移动。

否侧如果频闪标记从矢量O移动到O+T,观察到的是顺时针方向,那么试加重量就必须逆时针方向移动。

这个规则的应用不必考虑转子的转动方向。

一次启动平衡法

一旦转子经过动平衡以后,在未来的时间里,若对该转子或类似的其它转子需要再次进行动平衡时,只需要一次启动就可以确定修正重量的大小及加重的位置。

我们已经知道,振动的幅值正比于不平衡量,从而由给定不平衡量会引起多大的振动,以及频闪相位参考标记的移动是和转子的重点的移动方向相反。

只要你第一次使用矢量法成功地对转子完成了动平衡操作,将最终的动平衡修正重量被原始的振动幅值来除,即可得到转子的动平衡常数或称转子灵敏度。

例如,如果原始的振动幅值为12mils(305um),经过动平衡后加到转子上的动平衡修正重量为18克,那么这个转子的动平衡常数或转子灵敏度为:

如果此转子在将来需要再次进行动平衡,所需的修正重量的确定方法是:

新的原始振动幅值×1.5grams/mil。

转子重点的位置是相对于振动传感器所在位置定义的,即定义为系统的FLASHANGLE。

转子的FLASHANGLE是一个角度,顺转子转动方向测量,它是在频闪灯闪光的瞬间从振动传感器到转子上重点之间的角度,如图25所示。

这里与频闪参考标记没有任何关系,它可以放置在转子上的任何位置,其作用只是当频闪灯闪光时,让我们看到转子所处的位置。

转子的flashangle角度的确定:

1.记录转子原始不平衡振动的振幅及相位,利用矢量法完成转子的动平衡操作。

2.当成功完成动平衡操作后,停机,盘动转子直到频闪参考标记处在测量原始振动时在频闪灯下所看到的位置处为止。

3.转子处在这个位置不动,记录下你在转子上所加修正重量的位置,这个位置就是转子原始存在的轻点位置,转过180°就是该转子原始重点位置。

4.顺着转子的旋转方向,记录下从振动传感器所在点到重点位置处的角度,这个测量的角度就是flashangle角。

当知道了转子的平衡常数和flashangle角以后,将来再次对该转子进行动平衡时就容易了。

从平衡一个转子后得到的平衡常数和flashangle角,也可以用于其它转子的平衡工作,前提是,转子的转速,振动传感器的安装位置,转子的质量,刚度等必须相同。

一次启动的动平衡操作步骤如下:

1.启动机器,记录不平衡振动数据,即振幅和相位;

2.停止机器,盘动转子直到转子上的参考标记处在与频闪灯闪光时所看到的同一位置处;

3.在转子处于这样一个位置下,从振动传感器处,沿转子的转动方向,在转子上划出flashangle角,找到转子的重点;

4.接下来,用转子的平衡常数乘以不平衡振动的幅值,求出修正重量的大小,这就是可以从转子的重点去除或从其相反方向的轻点施加的重量。

数采器单平面动平衡

1.安装振动传感器,一般是将振动传感器安装在振动幅值最大的方向上,如水平方向,并且是离转子重心较近的轴承座上。

2.仪器的设置,如选择传感器类型、灵敏度、记角转向及动平衡时使用的振动测量单位,注意,测量单位选择好后,在动平衡操作过程中不能再改动。

3.估算试加重量,已知转子的重量、转速、试加重量的安装半径,即可估算出试加重量的大小。

4.采集转子的原始振动数据,启动转子到工作转速,数采器将记录转子的转速、振幅和相位,要重复读取二到三次,确保记录的读数是稳定的,然后保存。

5.停下转子,在转子上施加试加重量,然后将试加重量的大小及在转子上相对于参考标记的角度输入到数采器,试加重量可以加在转子上的任何位置,但为了简单起见,我们一般把它加在0°处。

6.启动转子,测量试加重以后新的振动数据,在保存新的振动数据之前,观察振幅或相位读数是否有了至少30%的变化,如果此变化不够显著,那么停下转子增加试加重的重量。

7.停下转子,从转子上取下试加重量(取下前做好标记),然后进入数采器动平衡操作的下一步,你将会在窗口中看到初始修正重量的大小及以角度给出的施加位置,要注意记角的方向是顺转向还是逆转向。

8.修正重量的分解,如果在转子上施加修正重量处存在障碍物或是一个空缺的空间,这时就需要对修正重量进行分解,将其等效地分成两个可以方便地加到转子上的两个部分。

9.启动转子,测量加上初始修正重量后新的振动值,与动平衡标标准进行比较,如果满足标准要求,停下转子,将修正重量永久地固定在转子上,如果不能满足,就进入下一步,找到应该添加新重量的动平衡调整操作。

10.当测量完加上初始修正重量后的新振动值后,你就可以得到调整重量的数据,停下转子按数采器指示将调整重量加到转子上,注意,在进行动平衡调整操作时不要拿下已加到转子上的初始修正的重量。

启动转子,测量新的振动值并与标准比较,如果满足要求,动平衡工作结束,否则,可重复进行动平衡调整操作,注意,始终都不要从转子上取下前步所加上去的调整重量。

11.将所有修正重量进行组合,如果在平衡过程中为了达到平衡标准的要求,有一个以上的修正重量加到了转子上,可以将它们合成为一个修正重量。

12.将最终的修正重量可靠地固定到转子上。

13.对整台机进行全面的振动测试。

不仅动平衡问题已经得到解决,也没有引起其它问题。

三点现场动平衡操作法

1、以工作转速启动转子,测量和记录原始振动幅值为O’。

例如,O’=6mils(152um)

2、以O’为半径,画圆,如图1所示。

3、停下转子,在转子上取三个点“A”、“B”和“C”,相隔近似120°。

不一定是很准确的120°,然而三点相隔的角度必须是已知的,在我们的例子中如图2所示,“A”点是起点标注为0°。

其它点标注如图2所示。

4、选择一块合适的试重,安装到转子点“A”处,此处可参考计算试加重的公式。

例如,试加重(TW)=10ounces(283.5克)

5、启动转子达到正常工作转速,测量并记录此时的振动幅值记为O’+T1。

在我们的例子中O’+T1=4mils(102um)。

6、如图3所示,以A点为圆心,以O’+T1为半径做圆。

在我们的例子中以点“A”为圆心,以O’+T1=4mils为半径做圆。

7、停下转子,将在A点处所加的试重移到B点处。

8、启动转子达到正常工作转速,测量和记录新的振动幅值记为O’+T2。

在我们的例子中O’+T2=8mils(203um)。

9、以B点为圆心,以O’+T2为半径做圆。

在我们的例子中此圆半径为O’+T2=8mils(203um)如图4所示。

10、停下转子将在B点处的试加重量移到C点处。

11、启动转子达到正常工作转速,测量和记录新的振动幅值记为O’+T3。

在我们的例子中O’+T3=11mils(279um)。

12、以C点为圆心,以O’+T3为半径做圆。

在我们的例子中此圆半径为O’+T3=11mils(279um)如图5所示

注,如图5所示,从A、B、C绘制的三个圆相交于点D。

13、从原始振幅圆的圆心“O”按图6所示方式画直线OD,该直线标记为“T”。

14、使用与画原始振动圆时相同的比例,测量直线段“T”的长度。

在我们的例子中,经过测量后,此“T”直线的长度为5.25in(133mm)。

15、使用下面的公式,计算修正重量:

CW=TW(O’/T)

式中:

CW=修正重量

TW=试加重量

O’=原始不平衡振幅读数

T=测量的结果矢量

在我们的例子中,计算结果如下:

CW=TW(O’/T)

CW=10oz×(6.0/5.25)

CW=11.4oz

或

CW=TW(O’/T)

CW=283.5克×(152/133)

CW=323克

16、按图7所示,使用量角器,测量直线“T”与直线“OA”之间的角度,此角度即是修正重量相对于转子上的“A”点的安装角度。

在我们的例子中,这个角度经测量得41°。

17、停下转子,从“C”点处拆下试加重。

18、按在第15步中经过计算确定的配重,安装到经过第16步确定的角度处。

在我们的例子中,经计算的配重为11.4oz(323克),将其安装到转子上从“A”点处,顺时针转过41°的位置处,如图8所示。

按照上述说明,将计算的修正重量加到经计算的角度处后,此转子应该到此平衡完毕。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求