几种蒸发器的结构及工作原理docx.docx

《几种蒸发器的结构及工作原理docx.docx》由会员分享,可在线阅读,更多相关《几种蒸发器的结构及工作原理docx.docx(12页珍藏版)》请在冰豆网上搜索。

几种蒸发器的结构及工作原理docx

几种蒸发器的结构及工作原理

蒸发器主要由加热室及分离室组成。

按加热室的结构和操作时溶液的流动情况,可将工业中常用的间接加热蒸发器分为循环型(非膜式)和单程型(膜式)两大类。

一、循环型(非膜式)蒸发器

这类蒸发器的特点是溶液在蒸发器内作连续的循环运动,以提高

传热效果、缓和溶液结垢情况。

由于引起循环运动的原因不同,可分

为自然循环和强制循环两种类型。

前者是由于溶液在加热室不同位置上的受热程度不同,产生了密度差而引起的循环运动;后者是依靠外加动力迫使溶液沿一个方向作循环流动。

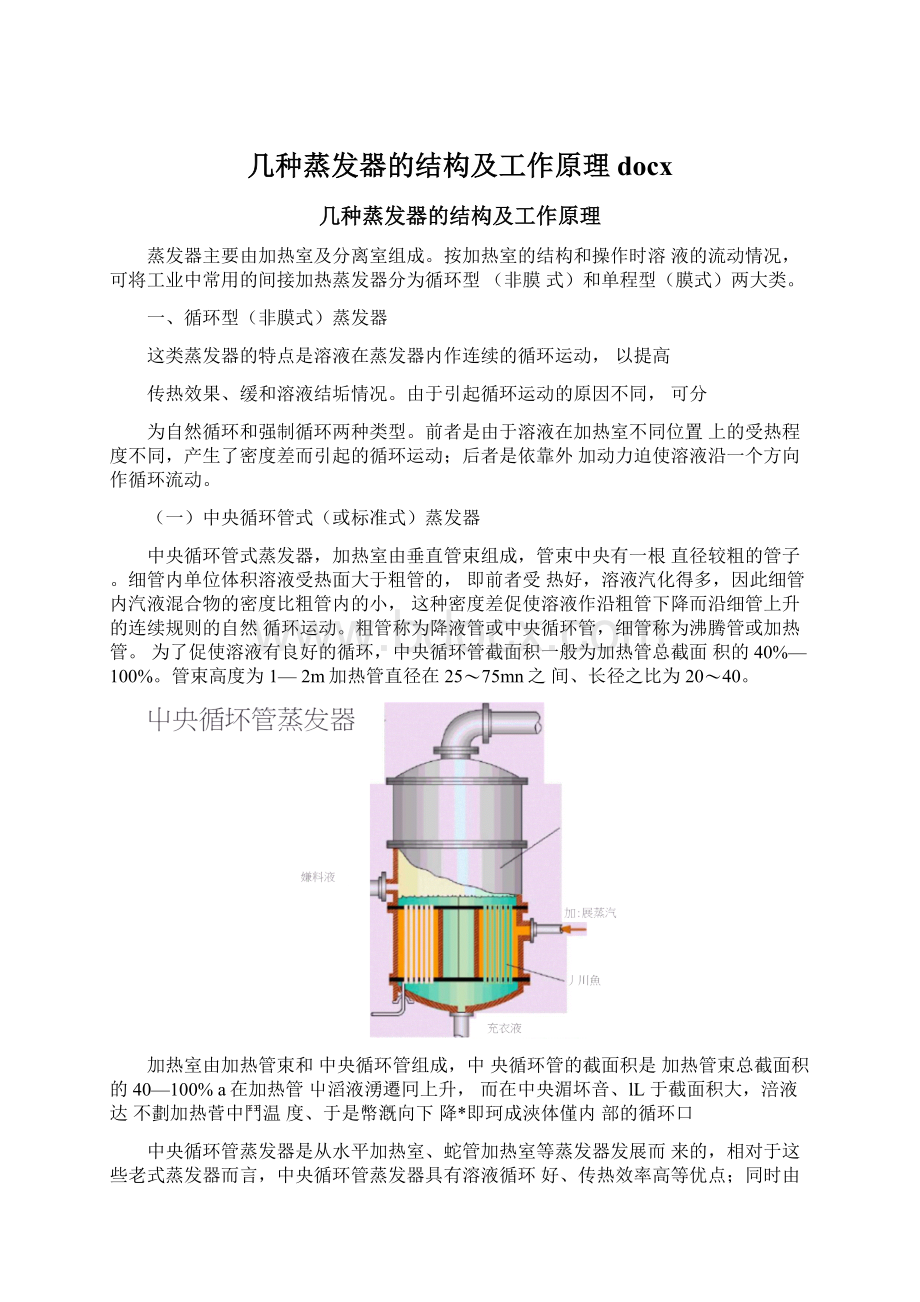

(一)中央循环管式(或标准式)蒸发器

中央循环管式蒸发器,加热室由垂直管束组成,管束中央有一根直径较粗的管子。

细管内单位体积溶液受热面大于粗管的,即前者受热好,溶液汽化得多,因此细管内汽液混合物的密度比粗管内的小,这种密度差促使溶液作沿粗管下降而沿细管上升的连续规则的自然循环运动。

粗管称为降液管或中央循环管,细管称为沸腾管或加热管。

为了促使溶液有良好的循环,中央循环管截面积一般为加热管总截面积的40%—100%。

管束高度为1—2m加热管直径在25〜75mn之间、长径之比为20〜40。

加热室由加热管束和中央循环管组成,中央循环管的截面积是加热管束总截面积的40—100%a在加热管屮滔液湧遷冋上升,而在中央湄坏音、lL于截面积大,涪液达不劃加热菅中鬥温度、于是幣漑向下降*即珂成浹体僅内部的循环口

中央循环管蒸发器是从水平加热室、蛇管加热室等蒸发器发展而来的,相对于这些老式蒸发器而言,中央循环管蒸发器具有溶液循环好、传热效率高等优点;同时由于结构紧凑、制造方便、操作可靠,故应用十分广泛,有“标准蒸发器”之称。

但实际上由于结构的限制,循环速度一般在0.4〜0.5m/s以下;且由于溶液的不断循环,使加•热管内的溶液始终接近完成液的浓度,故有溶液粘度大、沸点高等缺点;此外,这种蒸发器的加热室不易清洗。

中央循环管式蒸发器适用于处理结垢不严重、腐蚀性较小的溶

(二)悬筐式蒸发器

悬筐式蒸发器是中央循环管蒸发器的改进。

加热蒸汽由中央蒸汽管进入加热室,加热室悬挂在器内,可由顶部取出,便于清洗与更换。

包围管束的外壳外壁面与蒸发器外壳内壁面间留有环隙通道,其作用

与中央循环管类似,操作时溶液形成沿环隙通道下降而沿加热管上升的不断循环运动。

一般环隙截面与加热管总截面积之比大于中央循环管式的,环隙截面积约为沸腾管总截面积的100%—150%,因此溶液循环速度较高,约在1〜1.5m/s之间,改善了加热管内结垢情况,并提咼了传热速率。

悬筐蒸发器适用于蒸发有晶体析出的溶液。

缺点是设备耗材量大、占地面积大、加热管内的溶液滞留量大。

(三)外热式蒸发器

外热式蒸发器,这种蒸发器的加热管较长,其长径之比为50—

100。

由于循环管内的溶液未受蒸汽加热,其密度较加热管内的大,因此形成溶液沿循环管下降而沿加热管上升的循环运动,循环速度可达1.5m/s。

(四)强制循环蒸发器

1一加热室2一分离室3一除沫器4—环形循环通道1一加热

室2一分离室3一循环管

前述各种蒸发器都是由于加热室与循环管内溶液间的密度差而产生

溶液的自然循环运动,故均属于自然循环型蒸发器,它们的共同不足

之处是溶液的循环速度较低,传热效果欠佳。

在处理粘度大、易结垢

或易结晶的溶液时,可采用强制循环蒸发器。

这种蒸发器内的溶液是

利用外加动力进行循环的,因此使用这种蒸发器时加热面积受到一定限制。

二、膜式(单程型)蒸发器

上述各种蒸发器的主要缺点是加热室内滞料量大,致使物料在高温下停留时间长,特别不适于处理热敏性物料。

在膜式蒸发器内,溶

液只通过加热室一次即可浓缩到需要的浓度,停留时间仅为数秒或十余秒钟。

操作过程中溶液沿加热管壁呈传热效果最佳的膜状流动。

(一)升膜蒸发器

升膜蒸发器的加热室由单根或多根垂直管组成,加热管长径之比

为100〜150,管径在25〜50mn之间。

原料液经预热达到沸点或接近

沸点后,由加热室底部引入管内,为高速上升的二次蒸汽带动,沿壁

面边呈膜状流动、边进行蒸发,在加热室顶部可达到所需的浓度,完

成液由分离器底部排出。

二次蒸汽在加热管内的速度不应小于10m/

s,—般为20〜50n/s,减压下可高达100〜160n/s或更高。

•

若将常温下的液体直接引入加热室,则在加热室底部必有一部分受热面用来加热溶液使其达到沸点后才能汽化,溶液在这部分壁面上不能呈膜状流动,而在各种流动状态中,又以膜状流动效果最好,故

溶液应预热到沸点或接近沸点后再引入蒸发器。

这种蒸发器适用于处理蒸发量较大的稀溶液以及热敏性或易生泡的溶液;不适用于处理高粘度、有晶体析出或易结垢的溶液。

(二)降膜蒸发器

若蒸发浓度或粘度较大的溶液,可采用如图5-6所示的降膜蒸发器,它的加热室与升膜蒸发器类似。

原料液由加热室顶部加入,经管端的液体分布器均匀地流人加热管内,在溶液本身的重力作用下,溶

液沿管内壁呈膜状下流,并进行蒸发。

为了使溶液能在壁上均匀布膜,且防止二次蒸汽由加热管顶端直接窜出,加热管顶部必须设置加工良好的液体分布器。

降膜蒸发器也适用于处理热敏性物料,但不适用于处理易结晶、易结垢或粘度特大的溶液。

管式分布器

液体分布器

(三)升一降膜蒸发器

升一降膜蒸发器的结构如图5—5所示,由升膜管束和降膜管束

组合而成。

蒸发器的底部封头内有一隔板,将加热管束均分为二。

原

料液在预热器1中加热达到或接近沸点后,引入升膜加热管束2的底

I

升一降膜蒸发器

(四)刮板搅拌薄膜蒸发器

器4完成液由分离器底部取出。

溶液在升膜和降膜管束内的布膜及

高度有一定限制的场合。

若蒸发过程溶液的粘度变化大,推荐采用常

压操作。

部,汽、液混合物经管束由顶部流人降膜加热管束3,然后转入分离

升一降膜蒸发器一般用于浓缩过程中粘度变化大的溶液;或厂房

操作情况分别与前述的升膜及降膜蒸发器内的情况完全相同。

刮板搅拌薄膜蒸发器的加热管是一根垂直的空心圆管,圆管外有

夹套,内通加热蒸汽。

圆管内装有可以旋转的搅拌叶片,叶片边缘与管内壁的间隙为0.25—1.5mm原料液沿切线方向进入管内,由于受离心力、重力以及叶片的刮带作用,在管壁上形成旋转下降的薄膜,并不断地被蒸发,完成液由底部排出。

刮板薄膜蒸发器是利用外加动力成膜的单程蒸发器,故适用于高

粘度、易结晶、易结垢或热敏性溶液的蒸发。

缺点是结构复杂、动力耗费大(约为3kW/zm2传热面)、传热面积较小(一般为3—4m2/台),处理能力不大。

刮板搅拌薄膜蒸发器

1一预热器2一升膜加热管束3一降膜加热管束4一分离器三、直接加热蒸发器

前述的各种蒸发器都是间接加热的,工业上有时还采用直接加热蒸发器,图5—7所示的浸没燃烧蒸发器就是直接加热的蒸发器。

将一定比例的燃烧气与空气直接喷人溶液中,燃烧气的温度可高达1200〜1800C,由于气、液间的温度差大,且气体对溶液产生强烈的鼓泡作用,使水分迅速蒸发,蒸出的二次蒸汽与烟道气一同由顶部排出。

浸没燃烧蒸发器的结构简单,不需要固定的传热面,热利用率高,适用于易结垢、易结晶或有腐蚀性溶液的蒸发,但不适于处理不能被燃烧气污染及热敏性物料的蒸发。

目前广泛应用于废酸处理工业。

蒸

发操作广泛用于各种工业中,对这类应用量大且面广的设备,如能作某些改进以提高蒸发强度,则对社会的经济影响是很显著的。

不论是间接加热的非膜式还是膜式蒸发器,其主要元件都是加热管束。

所以对蒸发器的加热管束加以改造,是提高蒸发器传热强度的可行途径。

由蒸发器的发展历程也可以看出,最初采用的是蛇管和横管蒸发器,后来发展为垂直管蒸发器,再进展为膜式蒸发器。

要提高蒸发器的传热强度往往用减薄管子两侧液膜或增加膜内湍动程度的方法来实现。

S15210磺變

(置沒迪烧)離邂箱

%点火口

4-測涓管

浸没燃烧蒸发器

近年来,国内外差不多都是从改造管束着手以减薄液膜厚度从而提高蒸发强度。

例如,我国某研究所对多种不同形式的管子进行冷凝实验,最后选出一种较好的管外侧开纵槽的管子,即在©22X2mn的

铝管外侧开出48条纵槽,如图所示。

异丁烷蒸气在管外冷凝,管内通冷水,总传热系数较同条件下的光滑管提高2倍以上。

开槽用于蒸发一侧时,总传热系数可以提咼3~4倍。

国外曾有人在内径为50.8mm长度为2.44m的内、外开纵槽的铜管内,在常压下对清水进行蒸发实验,获得的总传热系数较同条件下的光滑管高3~4倍。

蒸

汽在管外侧槽峰上冷凝而产生冷凝液,由于表面张力的作用立即流至凹槽内,然后靠重力作用沿凹槽向下流动而排走,使槽峰及其附近

始终保持极薄的液膜,而且管的上、下端基本一致,使管子热阻很小,克服了前章介绍的在垂直光滑管上凝液膜上薄下厚使冷凝传热系数降低的缺陷。

当纵槽开在沸腾液侧时,例如在升膜蒸发器中,溶液由下而上流过槽底,然后分布到槽峰,因此传热面始终保持薄膜蒸发状态,再加上蒸汽高速拉膜上升,使溶液侧的沸腾传热系数提高。

管外侧开有48条纵槽的冷凝管截

此外,在溶液中加入表面活性剂,可以降低溶液的表面张力,加

大传热面的润湿性,避免产生干点,使整个壁面能有效地传热,表面活性剂在汽、液两相间起到润滑作用,减少流动阻力;由于管壁上覆盖了表面活性剂,阻止了污垢附在壁面上,故可使溶液侧壁面上不生成垢层,减小传热阻力。

表面活性剂可以回收循环使用,回收方法是

于完成液中鼓人空气,活性剂即成泡沫浮在溶液表面上,可以回收95%〜97%的活性剂。

蒸发器的设计一、蒸发器的选择

随着工业技术的发展,新型蒸发设备不断出现。

在工业中常用的间接加热蒸发器分别为循环型和单程型两大类。

循环型的蒸发器中有中央循环管式、悬框式、外加热式、列文式及强制循环管等,单程型

的蒸发器有升膜式、降膜式、升-降膜式等。

我们要根据蒸发的操作条件及各项要求选择合适的蒸发器。

我们以中央循环管式蒸发器为例。

蒸发操作条件的确定主要指蒸发器加热蒸汽的压强(或温度),冷凝器的操

作压强(或温度)的确定,正确选择蒸发的操作条件,对保证产品质量和降低能耗极为重要。

二、蒸发工艺的设计计算

多效蒸发工艺计算的主要依据是物料衡算、热量衡算及传热速率方程。

计算的主要项目有:

加热蒸汽(生蒸汽)的消耗量,各效溶剂蒸发量,以及各效的传热面积。

计算的已知参数有:

料液的流量、温

度和浓度,最终完成液的浓度,加热蒸汽的压强和冷凝器中的压强等。

多效蒸发的计算一般米用试差法。

(1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加

热蒸汽压强及冷凝器的压强),蒸发器的形式、流程和效数。

(2)根据生产经验数据,初步估计各效蒸发量和各效完成液的浓度。

(3)根据经验假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。

(4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5)根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,重新分配有效温度差,重复步骤(3)至(5),直到所求得各效传热面积相等为止。