R1储气罐焊接工艺.docx

《R1储气罐焊接工艺.docx》由会员分享,可在线阅读,更多相关《R1储气罐焊接工艺.docx(30页珍藏版)》请在冰豆网上搜索。

R1储气罐焊接工艺

烟台一方特种化工设备有限公司

焊接工艺规程

编号:

R12082

产品编号R12082项目

用户位号

图号R12082名称氮气/储气罐

版次

阶段

说明

修改标记及处数

编制人及日期

审核人及日期

备注

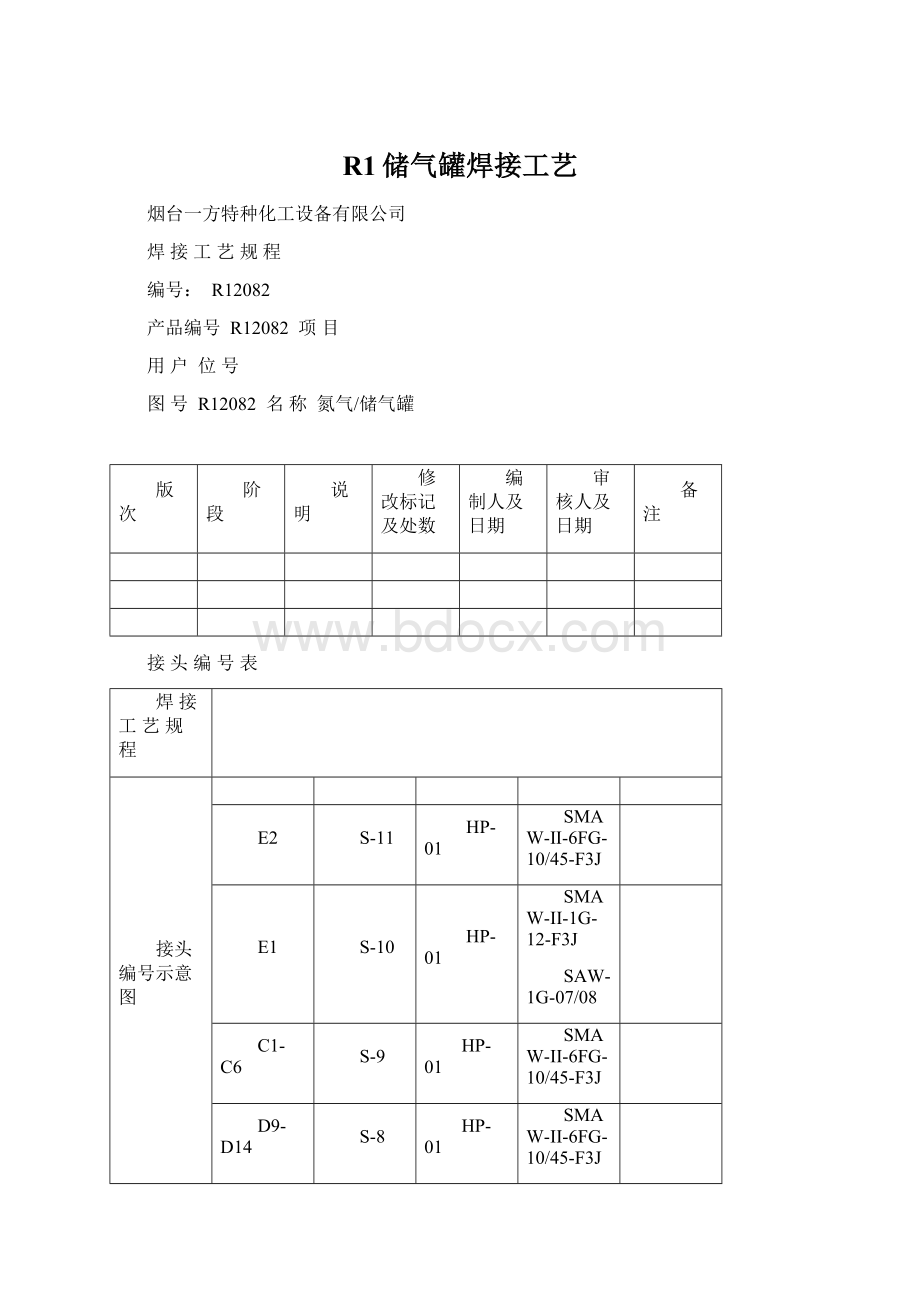

接头编号表

焊接工艺规程

接头编号示意图

A--筒体纵缝B--筒体环缝C--法兰与筒体接管角焊缝

D--接管与筒体的角焊缝E裙座与筒体角焊缝

E2

S-11

HP-01

SMAW-Ⅱ-6FG-10/45-F3J

E1

S-10

HP-01

SMAW-II-1G-12-F3J

SAW-1G-07/08

C1-C6

S-9

HP-01

SMAW-II-6FG-10/45-F3J

D9-D14

S-8

HP-01

SMAW-II-6FG-10/45-F3J

D7-D8

S-7

HP-01

SMAW-II-6FG-10/45-F3J

D1-D6

S-6

HP-01

SMAW-II-6FG-10/45-F3J

A7,B4,B5

S-5

HP-01

SMAW-II-1G-12-F3J

A1

S-4

HP-01

SMAW-II-1G-12-F3J

RT-100%

B3

S-3

HP-01

SMAW-II-1G-12-F3J

SAW-1G-07/08

RT-20%

A2-A3,A6

B1-B2

S-2

HP-01

SMAW-II-1G-12-F3J

SAW-1G-07/08

RT-20%

A4,A5,

S-1

HP-01

SMAW-II-1G-12-F3J

SAW-1G-07/08

RT-100%

接头

编号

焊接工艺卡编号

焊接工艺评定编号

焊工持证项目

无损检测要求

焊接材料汇总表

焊接工艺规程

母材

焊条电弧焊SMAW

埋弧自动焊SAW

气体保护焊MIG/TIG

焊条/规格

烘干温度/时间

焊丝/规格

焊剂

烘干温度/时间

焊丝/规格

保护气体

纯度

Q235-B

J427/φ3.2、φ4.0

350℃/1h

H08A/φ4.0

HJ431

250℃/2h

容器技术特性

部位

设计压力,MPa

设计温度,℃

实验压力,MPa

焊接接头系数

容器类别

备注

筒体

1.1

60

1.65(液压)

0.85

Ⅰ

接头焊接工艺卡

接头简图

焊接顺序

焊接工艺卡编号

S-1

1

焊前准备:

按图和《埋弧自动焊焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

封头纵焊缝

3

焊接:

坡口表面及两侧应将水、铁锈、油污、积渣等有害杂质清理干净

接头编号

A4,A5

4

焊接:

坡口两侧各100cm范围内应刷涂料

5

焊接:

注意层间温度,采用规范焊接

6

焊后清理:

清理焊渣、飞溅、毛刺。

焊接工艺评定报告编号

HP-01

7

自检:

焊缝尺寸及外观

焊工持证项目

SMAW-II-1G-12-F3J

SAW-1G-07/08

8

进行100%RT检测,Ⅲ级合格

检验

序号

本厂

锅检所

第三方或用户

母材

Q235-B

厚度,mm

16

焊缝金属

J427,H08A

厚度,mm

16

HJ431

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

SMAW

J427

φ3.2

120-140

22-26

7~10

层间温度(℃)

1、

SAW

H08A

φ4.0

550-600

34-36

45~50

焊后热处理

2、

SAW

H08A

φ4.0

550-600

34-36

45~50

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头简图

焊接顺序

焊接工艺卡编号

S-2

1

焊前准备:

按图和《埋弧自动焊焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

纵、环焊缝

3

焊接:

坡口表面及两侧应将水、铁锈、油污、积渣等有害杂质清理干净

接头编号

A2,A3,A6,B1-B2

4

焊接:

坡口两侧各100cm范围内应刷涂料

5

焊接:

注意层间温度,采用规范焊接

6

焊后清理:

清理焊渣、飞溅、毛刺。

焊接工艺评定报告编号

HP-01

7

自检:

焊缝尺寸及外观

焊工持证项目

SMAW-II-1G-12-F3J

SAW-1G-07/08

8

进行20%RT检测,Ⅲ级合格

检验

序号

本厂

锅检所

第三方或用户

母材

Q235-B

厚度,mm

16

焊缝金属

J427,H108A

厚度,mm

16

HJ431

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

SMAW

J427

φ3.2

120-140

22-26

7~10

层间温度(℃)

1、

SAW

H08A

φ4.0

550-600

34-36

45~50

焊后热处理

2、

SAW

H08A

φ4.0

550-600

34-36

45~50

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头简图

焊接顺序

焊接工艺卡编号

S-5

1

焊前准备:

按左图和《焊条电弧焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

接管环焊缝

3

焊接:

坡口表面及两侧应将水、铁锈、油污、积渣等有害杂质清理干净

接头编号

A7,B4-B5

4

焊接:

坡口两侧各100cm范围内应刷涂料

5

焊接:

注意层间温度,采用小规范焊接

6

焊后清理:

清理焊渣、飞溅、毛刺。

焊接工艺评定报告编号

HP-01

7

自检:

焊缝尺寸及外观

焊工持证项目

SMAW-II-1G-12-F3J

检验

序号

本厂

锅检所

第三方或用户

母材

20

厚度,mm

5

20

5

焊缝金属

J427

厚度,mm

5

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

SMAW

J427

φ3.2

120~140

22~26

7~10

层间温度(℃)

1

SMAW

J427

φ4.0

160~180

22~26

7~10

焊后热处理

2

SMAW

J427

φ4.0

160~180

22~26

7~10

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头焊接工艺卡

接头简图

焊接顺序

焊接工艺卡编号

S-4

1

焊前准备:

按左图和《焊条电弧焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

接管纵焊缝

3

焊接:

坡口表面及两侧应将水、铁锈、油污、积渣等有害杂质清理干净

接头编号

A1

4

焊接:

坡口两侧各100cm范围内应刷涂料

5

焊接:

注意层间温度,采用小规范焊接

6

焊后清理:

清理焊渣、飞溅、毛刺。

焊接工艺评定报告编号

HP-01

7

自检:

焊缝尺寸及外观

焊工持证项目

SMAW-II-1G-12-F3J

8

进行100%RT检测,Ⅲ级合格

检验

序号

本厂

锅检所

第三方或用户

母材

Q235-B

厚度,mm

10

Q235-B

10

焊缝金属

J427

厚度,mm

10

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

SMAW

J427

φ3.2

120~140

22~26

7~10

层间温度(℃)

1

SMAW

J427

φ4.0

160~180

22~26

7~10

焊后热处理

2

SMAW

J427

φ4.0

160~180

22~26

7~10

后热

1

SMAW

J427

φ4.0

160~180

22~26

7~10

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头简图

焊接顺序

焊接工艺卡编号

S-3

1

焊前准备:

按左图和《焊条电弧焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

筒体环焊缝

3

焊接:

坡口表面及两侧应将水、铁锈、油污、积渣等有害杂质清理干净

接头编号

B3

4

焊接:

坡口两侧各100cm范围内应刷涂料

5

焊接:

注意层间温度,采用小规范焊接

6

焊后清理:

清理焊渣、飞溅、毛刺。

焊接工艺评定报告编号

HP-01

7

自检:

焊缝尺寸及外观

焊工持证项目

SMAW-II-1G-12-F3J

SAW-1G-07/08

8

进行20%RT检测,Ⅲ级合格

检验

序号

本厂

锅检所

第三方或用户

母材

Q235-B

厚度,mm

16

Q235-B

16

焊缝金属

J427

厚度,mm

8

H08AHJ431

8

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

SMAW

J427

φ3.2

120~140

22~26

7~10

层间温度(℃)

1

SMAW

J427

φ4.0

160~180

22~26

7~10

焊后热处理

2

SMAW

J427

φ4.0

160~180

22~26

7~10

后热

外1

SAW

H08A

φ4.0

550~600

34~36

45~50

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头简图:

焊接顺序

焊接工艺卡编号

S-6

1

焊前准备:

按左图和《焊条电弧焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

接管与筒体角焊缝

3

焊接:

焊余层,注意层间清理

接头编号

D1~D6

4

焊后清理:

清理焊渣、飞溅、毛刺。

5

自检:

焊缝尺寸及外观

焊接工艺评定报告编号

HP-01

焊工持证项目

SMAW-Ⅱ-6FG-10/45-F3J

检验

序号

本厂

锅检所

第三方或用户

母材

Q235-B

厚度,mm

16

焊缝金属

J427

厚度,mm

34

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

SMAW

J427

φ3.2

120-140

22-26

7~10

层间温度(℃)

1~8

SMAW

J427

φ4.0

160-180

22-26

7~10

焊后热处理

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头简图:

焊接顺序

焊接工艺卡编号

S-7

1

焊前准备:

按左图和《焊条电弧焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

接管与筒体角焊缝

3

焊接:

焊余层,注意层间清理

接头编号

D7-D8

4

焊后清理:

清理焊渣、飞溅、毛刺。

5

自检:

焊缝尺寸及外观

焊接工艺评定报告编号

HP-01

焊工持证项目

SMAW-II-6FG-10/45-F3J

检验

序号

本厂

锅检所

第三方或用户

母材

Q235-B

厚度,mm

10

20

3/4

焊缝金属

J427

厚度,mm

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

1、

SMAW

J427

φ3.2

120-140

22-26

7~10

层间温度(℃)

2~3

SMAW

J427

φ4.0

160-180

22-26

7~10

焊后热处理

内1

SMAW

J427

φ3.2

120-140

22-26

7~10

后热

内2

SMAW

J427

φ4.0

160-180

22-26

7~10

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头简图:

焊接顺序

焊接工艺卡编号

S-8

1

焊前准备:

按左图和《电弧焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

补强圈与筒体角焊缝

3

焊接:

焊余层,注意层间清理

接头编号

D9-D14

4

焊后清理:

清理焊渣、飞溅、毛刺。

5

自检:

焊缝尺寸及外观

焊接工艺评定报告编号

HP-01

焊工持证项目

SMAW-Ⅱ-6FG-10/45-F3J

检验

序号

本厂

锅检所

第三方或用户

母材

Q235-B

厚度mm

16

Q235-B

18

焊缝金属

J427

厚度mm

16

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

1、

SMAW

J427

φ4.0

140-160

22-26

7~10

层间温度(℃)

2-4、

SMAW

J427

φ4.0

160-180

22-26

7~10

焊后热处理

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头简图:

焊接顺序

焊接工艺卡编号

S-9

1

焊前准备:

按左图和《焊条电弧焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

接管与法兰角焊缝

3

焊接:

焊余层,注意层间清理

接头编号

C1-C6

4

焊后清理:

清理焊渣、飞溅、毛刺。

5

自检:

焊缝尺寸及外观

焊接工艺评定报告编号

HP-01

焊工持证项目

SMAW-II-6FG-10/45-F3J

检验

序号

本厂

锅检所

第三方或用户

母材

20

厚度mm

焊缝金属

J427

厚度mm

焊接位置

平位

层—道

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

施焊技术

牌号

直径

级性

电流(A)

预热温度(℃)

1、

SMAW

J427

φ3.2

120-140

22-26

7~10

层间温度(℃)

2、

SMAW

J427

φ4.0

160-180

22-26

7~10

焊后热处理

3、

SMAW

J427

φ4.0

160-180

22-26

7~10

后热

内1

SMAW

J427

φ3.2

120-140

22-26

7~10

钨极直径

内2

SMAW

J427

φ4.0

160-180

22-26

7~10

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

接头焊接工艺卡

接头简图:

焊接顺序

焊接工艺卡编号

S-10

1

焊前准备:

按左图和《自动焊工艺守则》

图号

R12082

2

焊前检查:

组对质量及材料标记移植。

接头名称

裙座与筒体角焊缝

3

焊接:

焊余层,注意层间清理

接头编号

E1

4

焊后清理:

清理焊渣、飞溅、毛刺。

5

自检:

焊缝尺寸及外观

焊接工艺评定报告编号

HP-01

焊工持证项目

SMAW-II-1G-12-F3J

SAW-1G-07/08

检验

序号

本厂

锅检所