5#连铸机三规一制.docx

《5#连铸机三规一制.docx》由会员分享,可在线阅读,更多相关《5#连铸机三规一制.docx(55页珍藏版)》请在冰豆网上搜索。

5#连铸机三规一制

5#连铸机工艺技术规程

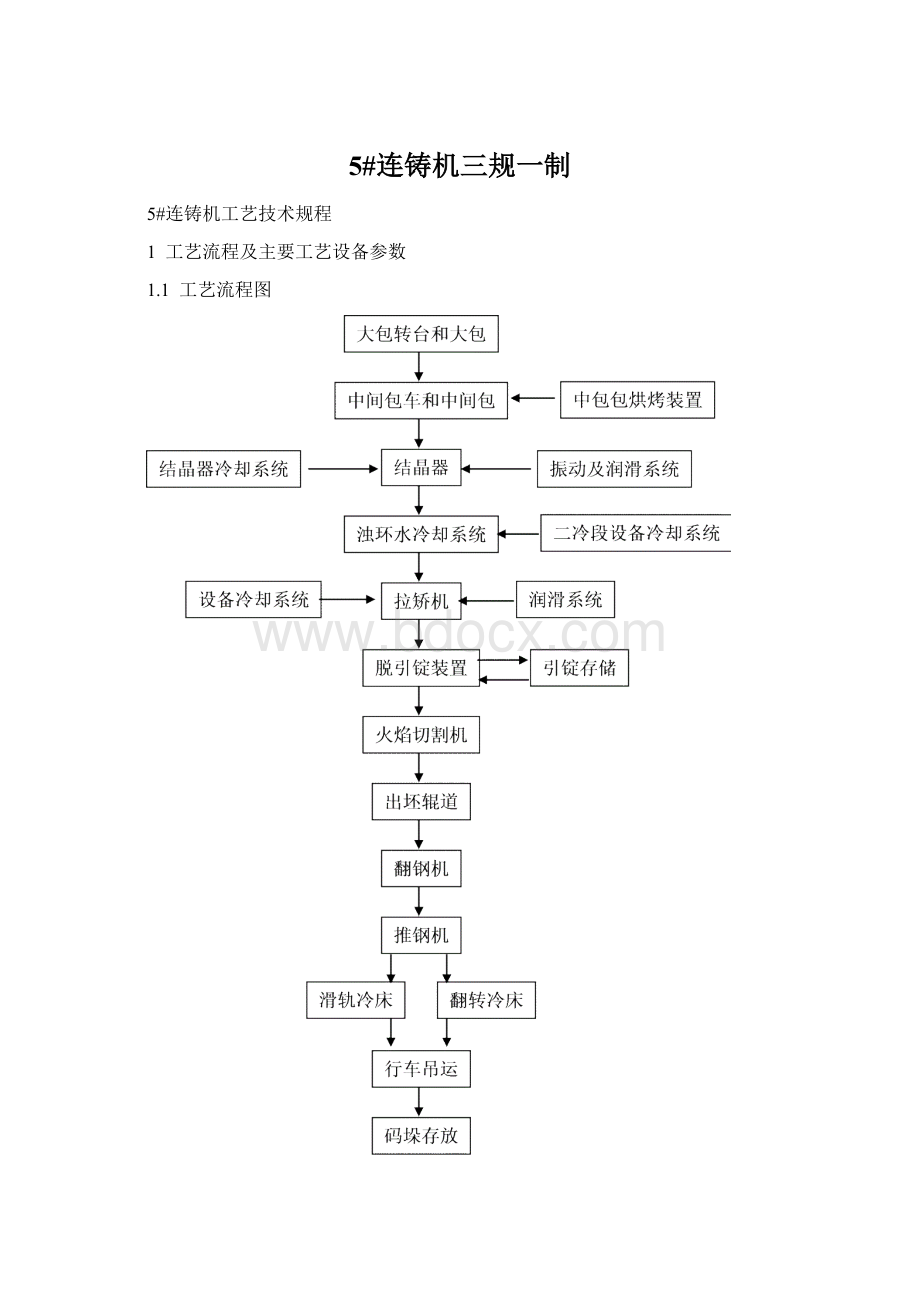

1工艺流程及主要工艺设备参数

1.1工艺流程图

1.2主要工艺设备参数

1.2.1连铸机机型:

全弧形方坯连铸机

1.2.2基本弧半径:

R10m

浇注断面:

150×150mm2

定尺长度:

3.85~12m

断面:

150×150mm2

拉速:

1.5~3m/min平均2.2m/min

上引锭杆速度:

5.4m/min

1.2.3铸机长度:

转台中心线至固定挡板64.12m

浇注平台高度:

中包浇钢平台+8.78m,大包浇钢平台+11.86m

出坯辊面标高:

-1.5m

连铸跨天车轨面标高:

20.480m

1.2.4大包回转台

承载量:

单臂130吨,双臂260吨

回转半径:

4000mm

回转速度:

1转/min

事故驱动速度:

0.362转/min

事故驱动方向:

逆时针

1.2.5钢包滑动水口直径Ø50mm

保护浇铸包水口直径Ø70mm

1.2.6结晶器:

铜管长度1000mm

1.2.7结晶器振动型式:

正弦振动频率:

0~240次/分振幅±5mm

2钢水条件

2.1化学成份控制

2.1.1执行国家标准及其它有关标准及规定。

2.1.2对钢水[Mn]/[S]和[Mn]/[Si]的要求

钢种

[Mn]/[S]

[Mn]/[Si]

Q235

>15

>2.5

2.2钢水温度

2.2.1钢水过热度控制

连浇开机

全流15~35℃25~45℃

缺一个流25~45℃

2.2.2液相线温度:

a计算:

TL=1536-(%C×Zc)-(%E×WE)

其中:

%CZc因数%EWE系数

0.06~0.1086Si8.0

0.11~0.5088Mn5.0

0.51~0.6086P30.0

0.61~0.7084S25.0

0.71~0.8083Cr1.5

0.81~1.0082Ni4.0

Cu5.0

Mo2.0

V2.0

Al5.1

注:

根据不同的钢种选取合理的过热度。

b代表钢种的液相线温度参考:

Q235:

1518℃HRB335:

1513℃

2.3钢水精炼要求

2.3.1经LF处理后的钢水必须保证成分均匀,温度均匀。

2.3.2精炼工艺后必须保证钢质纯净。

2.3.3精炼必须满足连浇周期,定时、定温、定质送钢水。

2.4钢包要求

钢包水口滑动机构系统必须正常。

3连铸辅材要求

3.1辅材理化指标及使用要求

3.1.1中间包浇注料,碱性涂料及干式料。

永久层:

浇注料

工作层涂料:

镁质

3.1.2大包保护套管:

石英质。

3.1.3中间包滑块:

铝镁碳质,使用前必须烘烤,保证干燥。

3.1.4浸入式水口:

石英质,使用前必须在特定烘烤箱内烘烤预热。

3.1.5预熔型颗粒保护渣,耗量0.4kg/t钢。

保护渣型号依钢种而定。

3.1.6中间包保温剂

采用中间包碱性覆盖剂。

3.1.7冷料

长度100~150mm,无油,无杂质。

4基本操作和控制参数

4.1中间包准备

4.1.1确认中间包修砌质量符合要求。

4.1.2开浇前中间包水口与结晶器必须进行对中。

4.1.3确认浸入式水口的质量及中间包烘烤后的质量。

4.1.4中间包工作层必须进行烘烤,温度不小于900℃,烘烤时间≥2小时,干式料不超过4小时。

4.2二冷喷嘴检查

4.2.1各流各段喷嘴应齐全,不得有堵塞。

4.2.2喷嘴必须相互对正中心,不能歪斜。

4.3水系统

4.3.1结晶器水

4.3.1.1事故水阀门应打开。

4.3.1.2结晶器总水管压力≥1.0MPa。

4.3.2二冷水

4.3.2.1二冷水压力≥0.8MPa

4.3.2.2实行自动配水

4.4结晶器准备

4.4.1结晶器铜管必须满足工艺要求

4.4.2引锭杆进入结晶器下口50~70mm,浇钢前确认引锭杆无下滑。

4.5设备检查确认

4.5.1主体设备必须具备手动操作条件并能正常运行。

4.5.2计算机正常工作。

4.5.3通讯设施无故障。

4.5.4拉矫机压力4~6MPa,切割燃气压力0.05~0.1MPa,切割预热氧压力0.3~0.5MPa,切割氧压力1.0~1.2MPa。

4.5.5出坯辊道、钢坯横移机、钢坯分离器、翻转冷床等设备系统正常。

4.6开浇操作

4.6.1大包开浇

4.6.1.1吹炼完成后吊包到大包开浇间隔时间要求:

连浇炉数≤12min

4.6.1.2中间包钢水液面超过400mm时,从烘烤孔加入中间包覆盖剂6袋/包。

4.6.2中间包开浇

4.6.2.1中包滑块水口与结晶器对中,两边侧及内外弧偏差不大于2mm。

4.6.2.2中间包钢水液面超过400mm时将中包水口堵塞物拿下,若不能自动开浇,烧眼引流。

4.6.2.3切头按400~500mm控制。

4.7浇注过程控制

4.7.1中包液面控制

正常浇注时,中包液面高度600-900mm,力求稳定。

最低液面高度≥400mm。

4.7.2拉速与振动参数如下:

振幅0~±4mm,工频60~240次/分。

4.7.3结晶器液面距上口80~100mm,液面稳定,波动不大于±5mm。

4.7.4测温

4.7.4.1第一炉大包开浇后中包钢水液面达400mm时,采用手动测温。

4.7.4.2测温部位:

1、2流或4、5流之间,测温头插入深度:

250~350mm

测温时段:

前期、中期、后期。

4.7.4.3当连续测温正常后,采用连续测温,停止手动测温。

4.7.5中包取样操作

在每炉大包开浇15—20分钟,接质检站人员通知后,进行取样,取样点为中包盖烘烤孔,取样器插入钢水深度大于300mm,滞留时间4-8秒。

4.7.6全保护浇注

4.7.6.1钢包转到浇注位时,加好套管,试滑2~3次正常后开浇。

若水口不自开,取下套管,烧氧引流后2分钟之内加好套管。

4.7.6.2中包至结晶器用浸入式水口保护。

浸入式水口插入结晶器钢水液面下100±20mm。

4.7.6.3结晶器液面采用保护渣。

保护渣要少加、勤加、加均匀,保持液面一层黑渣层(约15mm厚),不得出现渣层发红,有渣条及时捞出。

4.7.6.4严禁转包浇注。

4.7.6.5钢包停浇前,注意观察注流冲击区,发现下渣立即停浇,取下套管。

4.7.7中包加覆盖剂

浇注过程中,中间包液面发红,应随时补加覆盖剂,中间包加盖后从烘烤孔加入。

4.8连浇时钢水控制。

4.8.1.1上一炉停浇前,缓慢将中间包钢水液面升至溢流位。

4.8.1.2要求上一炉停浇到下一炉开浇时间间隔不大于5min。

4.9停浇操作

4.9.1大包停浇后,渐降拉速补缩。

中间包停浇前将拉速逐步降低到1.2~1.5m/min,中间包注余180~200mm左右。

4.9.2停机原则:

按中包规定使用时间组织生产,实际生产中机长可根据中包及中包上水口使用情况灵活掌握。

4.9.3尾坯定尺控制:

4.9.3.1采用自动定尺系统。

4.9.3.2机长根据中包液面及各流浇注情况,计算各流铸坯长度,安排堵流,尽可能使各流尾坯可以切割为定尺坯。

4.9.3.3尾坯长度按800-1000mm控制。

5冷却制度

5.1结晶器水

5.1.1进出水温差:

5~10℃

5.1.2入口压力:

≥1.0MPa

5.1.3结晶器水量报警值:

当结晶水进出水温差<3℃或>10℃时。

5.1.4发生结晶器水位低报警时,应立即停止该浇注,将金属坯拉出。

5.2结晶器事故水

5.2.1事故水使用的条件:

突然停电,净环水泵停时。

5.2.2事故水流量:

50m3/h•流

5.2.3事故水塔容积:

400m3(四机共用)

5.2.4每台铸机事故水允许使用10分钟

5.2.5严禁正常操作时用事故水浇钢。

5.3二次冷却

5.3.1二冷段喷嘴分布

冷却段

安装位置

排数

型号

数量

0段

水环

3

10065

20

Ⅰ段

弧形段

14

3762

56

5.3.2根据浇注钢种,选择相应的配水曲线。

5.3.3配水表(见表1)

比水量1.1l/kg拉速与各段水量对应表

拉速

水量

1.2

1.5

1.8

2.0

2.2

2.4

2.6

2.8

3.0

0

5.0

6.2

7.5

8.3

9.1

10.0

10.8

11.6

12.5

Ⅰ

8.7

10.9

13.1

14.5

16.0

17.4

18.9

20.3

21.8

比水量1.0l/kg拉速与各段水量对应表

拉速

水量

1.2

1.5

1.8

2.0

2.2

2.4

2.6

2.8

3.0

0

4.5

5.7

6.8

7.5

8.3

9.1

9.8

10.6

11.3

Ⅰ

7.9

9.9

11.9

13.2

14.5

15.9

17.2

18.5

19.8

比水量0.9l/kg拉速与各段水量对应表

拉速

水量

1.2

1.5

1.8

2.0

2.2

2.4

2.6

2.8

3.0

0

4.1

5.1

6.1

6.8

7.5

8.2

8.8

9.5

10.2

Ⅰ

7.1

8.9

10.7

11.9

13.1

14.3

15.5

16.6

17.8

比水量0.85l/kg拉速与各段水量对应表

拉速

水量

1.2

1.5

1.8

2.0

2.2

2.4

2.6

2.8

3.0

0

3.9

4.8

5.8

6.4

7.1

7.7

8.3

9.0

9.6

Ⅰ

6.7

8.4

10.1

11.2

12.4

13.5

14.6

15.7

16.8

注:

拉速的单位m/min水量的单位m3/h

各配水曲线分别对应代表钢种为①Q235②HRB335③45#、20g④40Cr、20Cr

5.3.4若自动配水故障,则手动配水,配水量按拉速为2.2m/min时的自动配水量控制。

5.4连铸冷却水质

5.4.1软化水质要求如下:

结晶器软水水质(参考)

5.4.1.1水的总硬度:

≤0.03mmol/L

5.4.1.2悬浮物:

≤5mg/L

5.4.2浊环水质要求:

5.4.2.1水的硬度:

≤300mg/L(CaCO3)

5.4.2.2PH值:

8-9

5.4.2.3总碱度:

≤7mgN/L(CaCO3)

5.4.2.4悬浮物:

≤50mg/L

5.4.2.5油:

≤5mg/L

6连铸机主要工艺参数的检查和确认标准

6.1结晶器

6.1.1内腔断面尺寸

公称断面

(mm)

实际尺寸(mm)

上口

下口

150*150

内外弧

两侧

内外弧

两侧

154±0.5

154±0.5

153±0.5

153±0.5

6.1.2锥度

6.1.2.1倒锥度标准:

0.8%/m;

6.1.2.2新铜管长度允许偏差:

±0.2mm。

6.1.2.3铜管对角线偏差≤0.2mm。

6.1.2.4铜管工作表面划伤深度≤1.0mm。

6.2结晶器振动:

6.2.1频率:

0~240次/分钟;工频:

60~240次/分钟;

6.2.2振幅:

0~±4mm;

6.2.3要求振动平稳,不得有晃动和冲击;

6.2.4振动允许偏差:

手盘车<0.040mm。

7事故处理和预防

7.1钢包事故

7.1.1浇钢时发现包壁发红、渗钢、滑动水口漏钢,应立即停浇,将钢包转至事故钢包上方。

7.1.2浇钢时出现滑动水口关不住,使浇注无法控制,应立即将钢包转至事故钢包上方。

7.1.3浇注中出现停电和电气故障不能浇钢时,可启用气动马达,将钢包转到事故位置。

7.1.4钢包水口烧眼时,烧氧管必须垂直插入水口。

7.2中间包系统故障

7.2.1中包包壁穿钢或发红。

处理:

大包、中包立即停浇,中包车紧急行走开出。

预防:

确认修砌质量,严格控制允许浇注时间。

7.2.2中间包水口穿钢

处理:

大包、中包立即停浇,按中包紧急行走,开到事故渣箱上方。

预防:

确认水口质量。

水口与座砖间抹泥均匀,饱满。

座砖周围永久层不松动。

7.2.3浸入式水口断裂,壁穿。

处理:

捞出碎片。

更换新水口,否则,停浇该流。

预防:

确认浸入式水口质量。

安装浸入式水口要垂直,不偏斜。

7.2.4大包保护套管断裂、蚀透:

发生套管断裂时必须马上更换新套管。

7.3操作故障

7.3.1中间包水口堵塞

处理:

确认为套眼时,可烧眼,更换浸入式水口,无效停浇。

预防:

精炼保证软吹氩效果,提高钢水纯净度。

7.3.2结晶器异常

7.3.2.1开浇后发现结晶器无水,立即停浇,严禁采用事故水浇注。

若结晶器上口漏水,停止该浇注。

7.3.2.2浇钢中,若结晶器冷却水流量低报警,立即停浇。

7.3.2.3浇钢中发现结晶器停振,偏振影响正常浇钢时,应立即停浇。

预防:

开浇前加强检查,确认。

7.3.3悬挂、拉漏和溢钢

7.3.3.1悬挂:

局部悬挂可用氧枪烧和撬棒撬,跨角悬挂可停机处理。

钢水熔化悬挂坯壳后,低速开浇。

7.3.3.2溢钢:

出现溢钢时,立即停浇该流,大量溢钢无法处理时,立即停浇。

7.3.3.3拉漏:

出现拉漏时必须摆槽,堵流,将铸坯拉出。

7.3.4二冷无水浇钢中,发现二冷无水,手动节门打开后仍无水,必须停止该流浇注。

7.4其它设备故障

7.4.1浇钢中,发现拉矫机停转或处理无效,立即停浇该流。

7.4.2火焰切割气体停气,火切机故障,长时间处理不好,可停浇。

7.4.3推钢机、翻钢机、冷床发生事故,短时间内处理不好,立即停浇。

7.4.4检修时,必须组织检查大包转台事故马达。

8铸坯质量

8.1常见铸坯缺陷和形成原因

8.1.1脱方和扭转

8.1.1.1结晶器铜管变形;

8.1.1.2结晶器铜管倒锥度磨损严重;

8.1.1.3二冷喷水不均;

8.1.1.4足辊开度不合适;

8.1.1.5浇注温度过高;

8.1.1.6拉矫机底辊不水平或磨损。

8.1.2皮下气泡

8.1.2.1开浇首炉头坯气泡

a中包烘烤温度不够,残余水分未完全排除;

b保护渣水分大或受潮;

8.1.2.2大量铸坯气泡

a钢水脱氧不好;

b钢水中[H]含量高;

c保护渣水分大或受潮;

8.1.3表面横裂

8.1.3.1铸机对弧不好,结晶器偏振;

8.1.3.2二冷段导向辊不在弧线上;

8.1.3.3钢水Mn/S<15;

8.1.3.4铸坯振痕深;

8.1.3.5二冷段冷却强度过大,使铸坯温度低于910℃矫直。

8.1.4表面纵裂

8.1.4.1结晶器锥度变化过大,铜管变形;

8.1.4.2保护渣性能不良;

8.1.4.3二次冷却不均匀;

8.1.4.4钢水Mn/S比低;

8.1.4.5高温快拉。

8.1.5结疤

8.1.5.1结晶器偏振,润滑不好;

8.1.5.2浇注温度过低;

8.1.5.3结晶器内坯壳漏钢又凝固;

8.1.6夹渣

8.1.6.1钢水中Mn/Si低,渣子多;

8.1.6.2中包液面低,卷渣;

8.1.6.3钢水渣子多,耐材侵蚀性能差;

8.1.7中心疏松及偏折

8.1.7.1拉速快,二冷不均;

8.1.7.2浇注温度过高;

8.1.8尾坯缩孔

8.1.8.1停浇后,尾坯拉速过高;

8.1.8.2切尾长度不够;

8.2尺寸、外形

8.2.1150方坯边长允许偏差±5.0mm;

8.2.2定尺长度允许误差范围:

0~80mm。

8.2.3铸坯横截面对角线长度之差≤7mm

8.2.4弯曲度:

铸坯每米不得大于20mm;总弯曲度不得大于总长度的2%;

8.2.5不得有没切断切口的豁口;端面切斜≤20mm;端部凹度(端部至凹谷的距离)≤10mm;

8.2.6铸坯不得有明显扭转(目测);

8.2.7试炼钢种每个浇次取铸坯做低倍检验。

8.3钢种牌号成份

牌号

化学成分

C

Si

Mn

P(≤)

S(≤)

Q235A

0.14~0.22

0.12~0.30

0.30~0.65

0.045

0.050

Q235B

0.12~0.20

0.12~0.30

0.30~0.70

0.045

0.045

HRB335

0.17~0.25

0.40~0.80

1.20~1.60

0.045

0.045

8.4合格坯收得率(%)

合格坯收得率=

×100%

其中:

(1)合格坯产量=铸坯检验合格量-轧钢厂退废

(2)连铸坯钢水量=转炉吊上连铸浇注的钢水量-浇钢时废品及回炉钢水量

8.5连铸钢水消耗(kg/t):

指浇注1吨合格连铸坯所消耗的钢水量

连铸坯钢水消耗(kg/t)=

8.6铸机日历作业率(%)

铸机作业率=

×100%

连铸机实际作业时间=大包开浇至切割终止时间+上引锭时间+合理的开浇等待时间(≤10min)

大包开浇至切割终止时间=大包开浇至中包停浇时间+15分钟

8.7整炉浇成率=

×100%(整炉指大包钢水全部浇完)

8.8连浇炉数(炉/次):

指同一浇次中的炉数

连浇炉数=

8.9连浇时间(小时/次)

连浇时间=

铸机浇钢时间=大包开浇到切完最后一支钢坯所用的时间=大包开浇到中包停浇时间+15分钟

8.10大包水口自开率(%)

大包水口自开率=

×100%

8.11中包水口自开率(%)

中包水口自开率=

×100%

注:

连浇炉次不得计入开浇流数,快速换包计入开浇流数。

5号连铸机主要设备操作、维护、检修规程

1钢包回转系统

1.1钢包回转台主要参数:

最大承载能力:

260吨(单臂最大承载130吨)

回转半径:

4米

回转速度:

~1转/分

回转传动电机:

YSPA180L-8,交流380V

功率11KW,转速750r/min

回转减速机:

GTSH350F-161-111Ci=161

回转支承:

型号:

131·45·2500

气动马达:

TMH6G-CZ氮气压力0.35~0.5MPa

多点干油泵站:

DDB-10

1.2钢包回转加盖装置主要参数:

钢包盖升降总重按3.5t计算

钢包盖升降行程:

400mm

钢包盖旋转角度为:

85°

升降电液缸型号DYTP20000-200/25-S(带行程控制)

旋转电液缸型号DYTP4000-588/80-P(带行程控制)

回转支承010.30.560

1.3操作规程

1.3.1设备操作步骤

1、开机前首先检查钢包转台的底座和传动装置的紧固件是否有松动现象,如有,应及时紧固;检查钢包回转加盖装置各部件连接销及各紧固件是否完好,如有损坏,应及时处理。

每班接班对气动马达的完好进行确认,保证事故或停电时,气动马达能够驱动钢包回转台。

每班接班检查一次大包开浇油缸应急手柄保证事故或停电时能及时关闭大包。

2、开机前先将钢包回转台停在受包位,钢包盖必须升到最高位并转出,保证盛满钢水的钢水包能顺利进入座包位。

3、待盛满钢水的钢水包放入座包位平稳后,启动钢包回转加盖装置回转、下降等按钮,将钢包盖准确盖到钢水包上。

4、启动钢包回转台旋转按钮,将钢包旋转至浇注位,钢包开浇为中间罐提供钢水。

5、当钢水包中的钢水浇注完时,将回转台旋转180°,达到更换钢包实现连浇。

1.3.2操作过程中注意事项

1、钢包回转台的两个座包位安装有钢包称重装置,盛满钢水的钢水包往座包位放置时,一定要平稳,防止对钢包称重装置造成冲击,影响钢包称量装置的使用和准确性。

2、在生产中如出现事故或停电时,应立即操作大包开浇油缸应急手柄关闭大包,并启动气动马达将盛有钢水的钢水包回转至事故包上方。

3、盛满钢水的钢水包入座包位时,钢包盖必须转到备用位,防止撞坏。

1.3.3维护规程

1、经常检查钢包回转台的回转传动机构电机、减速器、联轴器及与底座连接的所有紧固件螺栓是否松动。

地脚螺栓有可能松动的,需要定期检查。

如有松动,应及时紧固。

2、设备紧固件紧固处理后,要观测是否对设备的运行和生产有影响。

如有异常,应在设备检修时对设备重新进行调整。

3、定期给回转轴承及各支承轴承的润滑点加油,干油集中润滑系统每次供油后,要检查给油器是否已给油脂,干油泵故障及时处理。

未能供油的润滑点要用油枪手工加油。

4、检查设备运行是否平稳,是否有异常声音及振动,各轴承部位的工作温度是否正常;发现问题,应及时处理。

5、检查钢包回转加盖装置的电液推杆及各连接部件是否完好升降、旋入旋出是否灵活有无漏油现象,如有异常,应及时处理。

6、检查钢包称重装置的使用情况,定期清理周围的杂物,确保称量装置的灵敏度和准确性。

1.3.4检修规程

设备在维护过程中,对设备存在的问题及时进行处理,中、小修周期不作具体时间要求。

每年对设备大修一次,具体内容为:

1、检查钢包回转传动减速器内部、回转轴承及各轴承座内轴承的磨损情况,磨损严重的及时更换。

2、检查各部件的连接螺栓以及地脚螺栓,不得有松动及损坏;检查钢包回转台主体钢板的焊接情况,不得有裂纹及焊缝裂开等情况。

3、检查干油集中润滑系统的管路,不得有漏油及堵塞等现象。

4、定期检查钢包称重装置的各支承件的完好情况,如有磨损进行更换。

2中间罐车

2.1主要参数

结构型式:

全悬挂式中间罐车

最大承载重量:

60吨

轨距:

2500mm

轮距:

5370mm

行走机构:

电动机:

YZP160M-4(变频调速,带电磁制动器,机尾部带

手释放轮),功率N=11Kw,等级F,保护等级IP5

减速机:

DSKSK320-315-B-SN

主动轮直径:

Ø1000mm

从动轮直径:

Ø1000mm

平衡轮直径:

Ø630mm

横移机构(左、右横移各一套)调整行距:

±50mm

调整方式:

液压缸推、拉

液压缸Ø80/Ø45-100

升降机构(左、右各一套)升降形式:

液压缸推拉

升降行程:

400mm

升降速度:

30mm/s

液压缸:

Ø250/Ø130-400(带内制式传感器)

2