pcb教材05压合.docx

《pcb教材05压合.docx》由会员分享,可在线阅读,更多相关《pcb教材05压合.docx(15页珍藏版)》请在冰豆网上搜索。

pcb教材05压合

五.壓合

5.1.製程目的:

將銅箔(CopperFoil),膠片(Prepreg)與氧化處理(Oxidation)後的內層線路板,壓合成多層基板.本章仍介紹氧化處理,但未來因成本及縮短流程考量,取代製程會逐漸普遍.

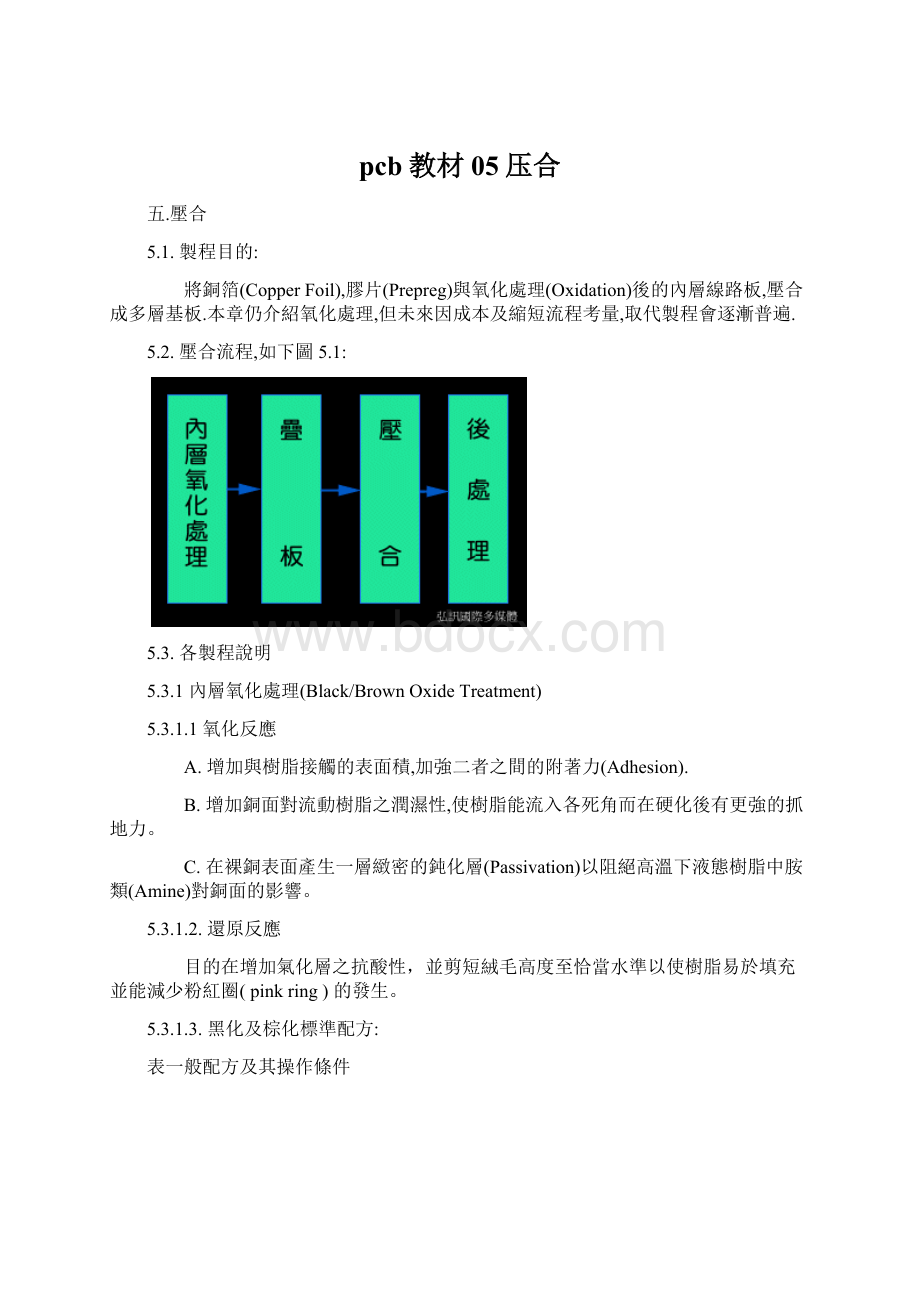

5.2.壓合流程,如下圖5.1:

5.3.各製程說明

5.3.1內層氧化處理(Black/BrownOxideTreatment)

5.3.1.1氧化反應

A.增加與樹脂接觸的表面積,加強二者之間的附著力(Adhesion).

B.增加銅面對流動樹脂之潤濕性,使樹脂能流入各死角而在硬化後有更強的抓地力。

C.在裸銅表面產生一層緻密的鈍化層(Passivation)以阻絕高溫下液態樹脂中胺類(Amine)對銅面的影響。

5.3.1.2.還原反應

目的在增加氣化層之抗酸性,並剪短絨毛高度至恰當水準以使樹脂易於填充並能減少粉紅圈(pinkring)的發生。

5.3.1.3.黑化及棕化標準配方:

表一般配方及其操作條件

上表中之亞氯酸鈉為主要氧化劑,其餘二者為安定劑,其氧化反應式。

此三式是金屬銅與亞氯酸鈉所釋放出的初生態氧先生成中間體氧化亞銅,2Cu+[O]→Cu2O,再繼續反應成為氧化銅CuO,若反應能徹底到達二價銅的境界,則呈現黑巧克力色之"棕氧化"層,若層膜中尚含有部份一價亞銅時則呈現無光澤的墨黑色的"黑氧化"層。

5.3.1.4.製程操作條件(一般代表),典型氧化流程及條件。

5.3.1.5棕化與黑化的比較

A.黑化層因液中存有高鹼度而雜有Cu2O,此物容易形成長針狀或羽毛狀結晶。

此種亞銅之長針在高溫下容易折斷而大大影響銅與樹脂間的附著力,並隨流膠而使黑點流散在板中形成電性問題,而且也容易出現水份而形成高熱後局部的分層爆板。

棕化層則呈碎石狀瘤狀結晶貼銅面,其結構緊密無疏孔,與膠片間附著力遠超過黑化層,不受高溫高壓的影響,成為聚亞醯胺多層板必須的製程。

B.黑化層較厚,經PTH後常會發生粉紅圈(Pinkring),這是因PTH中的微蝕或活化或速化液攻入黑化層而將之還原露出原銅色之故。

棕化層則因厚度很薄.較不會生成粉紅圈。

內層基板銅箔毛面經鋅化處理與底材抓的很牢,但光面的黑化層卻容易受酸液之側攻而現出銅之原色,見圖5.2.

C.黑化因結晶較長厚度較厚故其覆蓋性比棕化要好,一般銅面的瑕疪較容易蓋過去而能得到色澤均勻的外表 。

棕化則常因銅面前處理不夠完美而出現斑駁不齊的外觀,常不為品管人員所認同。

不過處理時間長或溫度高一些會比較均勻。

事實上此種外觀之不均勻並不會影響其優良之剝離強度(PeelStrength).一般商品常加有厚度仰制劑(Self-Limiting)及防止紅圈之封護劑(Sealer)使能耐酸等,則棕化之性能會更形突出。

表5.4顯示同樣時間及溫度下,不同濃度氧化槽液,其氧化層顏色,顆粒大小及厚度變化

5.3.1.6製程說明

內層板完成蝕刻後需用鹼液除去乾膜或油墨阻劑,經烘乾後要做檢修,測試,之後才進入氧化製程。

此製程主要有鹼洗、酸浸,微蝕、預浸、氧化,還原,抗氧化及後清洗吹乾等步驟,現分述於後:

A.鹼性清洗-也有使用酸洗.市售有多種專業的化藥,能清除手指紋、油脂,scum或有機物。

B.酸浸-調整板面PH,若之前為酸洗,則可跳過此步驟.

C.微蝕-微蝕主要目的是蝕出銅箔之柱狀結晶組織(grainstructure)來增加表面積,增加氧化後對膠片的抓地力。

通常此一微蝕深度以50-70微英吋為宜。

微蝕對棕化層的顏色均勻上非常重要,

D.預浸中和-板子經徹底水洗後,在進入高溫強鹼之氧化處理前宜先做板面調整,使新鮮的銅面生成-暗紅色的預處理,並能檢查到是否仍有殘膜未除盡的亮點存在。

E.氧化處理-市售的商品多分為兩液,其一為氧化劑常含以亞氯酸鈉為主,另一為氫氧化鈉及添加物,使用時按比例調配加水加溫即可。

通常氫氧化鈉在高溫及攪動下容易與空氣中的二氧化碳形成碳酸鈉而顯現出消耗很多的情況,因鹼度的降低常使棕化的顏色變淺或不均勻,宜分析及補充其不足。

溫度的均勻性也是影響顏色原因之一,加熱器不能用石英,因高溫強鹼會使矽化物溶解。

操作時最好讓槽液能合理的流動及交換。

F.還原-此步驟的應用影響後面壓合成敗甚鉅.

G.抗氧化-此步驟能讓板子的信賴度更好,但視產品層次,不一定都有此步驟.

H.後清洗及乾燥-要將完成處理的板子立即浸入熱水清洗,以防止殘留藥液在空氣中乾涸在板面上而不易洗掉,經熱水徹底洗淨後,才真正完工。

5.3.1.7設備

氧化處理並非製程中最大的瓶頸,大部分仍用傳統的浸槽式獨臂或龍門吊車的輸送。

所建立的槽液無需太大量,以便於更換或補充,建槽材料以CPVC或PP都可以。

水平連續自動輸送的處理方式,對於薄板很適合,可解決RACK及板彎翹的情形.水平方式可分為噴液法(Spray)及溢流法(Flood),前者的設備昂貴,溫度控制不易,又因大量與空氣混合造成更容易沉澱的現象,為縮短板子在噴室停留的時間,氧化液中多加有加速劑(Accelerator)使得槽液不夠穩定.溢流法使用者較多.

5.3.1.8氧化線生產品質控制重點

A.檢測方法及管制範圍

a.氧化量(o/w)之測定〔管制範圍:

0.3±0.07(mg/cm2)〕

(1)取一試片9cm×10cm1oz規格厚度之銅片,隨流程做氧化處理。

(2)將氧化處理後之試片置於130℃之烤箱中烘烤10min.去除水分,置於密閉容器冷卻至室溫,稱重得重量-w1(g)。

(3)試片置於20%H2SO4中約10min去除氧化表層,重覆上一步驟,稱重得重量-w2(g)

(4)計算公式:

O/W=(W1-W2/9×10×2)×1000

又稱weightgain,一般在In-processQC會用此法

b.剝離強度(PeelStrength)之測定 (管制範圍:

4~8lb/in)

(1)取一試片1oz規格厚度之銅箔基板,做氧化處理後圖-做疊板(layup)後做壓合處理。

(2)取一1cm寬之試片,做剝離拉力測試,得出剝離強度(依使用設備計算).

c.蝕刻銅量(EtchAmount)之測定(管制範圍:

70±30uin)

(1)取一試片9cm×10cm1oz規格厚度之銅片,置於130℃之烤箱中烘烤10min去除水份,置於密閉容器中冷卻至室溫,稱重量得-w1(g)

(2)將試片置於微蝕槽中約2'18"(依各廠實際作業時間),做水洗處理後,重覆上一個步驟,稱得重量-w2(g)。

(3)計算公式:

d.氧化後抽檢板子以無亮點為判斷標準

5.3.2疊板

進壓合機之前,需將各多層板使用原料準備好,以便疊板(Lay-up)作業.除已氧化處理之內層外,尚需膠片(Prepreg),銅箔(Copperfoil),以下就敘述其規格種類及作業:

5.3.2.1P/P(Prepreg)之規格

P/P的選用要考慮下列事項:

-絕緣層厚度

-內層銅厚

-樹脂含量

-內層各層殘留銅面積

-對稱

最重要還是要替客戶節省成本

P/P主要的三種性質為膠流量(ResinFlow)、膠化時間(Geltime)及膠含量(ResinContent)其進料測試方式及其他特性介紹如下所述:

A.膠流量(ResinFlow)

1,流量試驗法Flowtest-與經緯斜切截取4吋見方的膠片四張精稱後再按原經向對經向或緯對緯的上下疊在一起,在已預熱到170°±2.8°之壓床用200±25PSI去壓10分鐘,待其熔合及冷卻後,在其中央部份沖出直徑3.192吋的圓片來,精稱此圓片重量,然後計算膠流之百分流量為:

式中分子相減之差即表示流出去的膠量,因原面積為16m2,而壓後所沖之圓片面積為(3.196÷2)2× 3.14×2=16.045m2,故可以解釋為壓後圓片以外的東西是"流"出去的。

2,比例流量Scaledflowtest-是指面積大時用大的壓力強度,面積小時用小的壓力強度其作法是正切膠片成 7in×5.5in之樣片並使7in長向與原捲之經向平行,薄膠片(104,106,108)者要18-20張,中度者(12.113.116)切10張,比116更厚者就不太準了。

熱板先預熱到150°±20℃並加上脫膜紙,將膠放上以31PSI或840磅±5%在8吋見方的壓床上壓10±1分鐘,冷卻後對角切開,並以測微卡尺量對角線的厚度,其計算如下:

ho=[Wo/n(5.54×10-2)-Wg]×21.2×10-2

ho-每張膠片原應有的厚度,Wo-原樣片的總重,Wg-單位面積上之玻璃布重(g/in2),n-張數。

B.膠化時間(GeltimeorTackTime)

膠片中的樹脂為半硬化的B-Stage材料,在受到高溫後即會軟化及流動,經過一段軟化而流動的時間後,又逐漸吸收能量而發生聚合反應使得黏度增大再真正的硬化成為C-Stage材料。

上述在壓力下可以流動的時間,或稱為可以做趕氣及填隙之工作時間,稱為膠化時間或可流膠時間。

當此時段太長時會造成板中應有的膠流出太多,不但厚度變薄浪費成本而且造成銅箔直接壓到玻璃上使結構強度及抗化性不良。

但此時間太短時則又無法在趕完板藏氣之前因黏度太大無法流動而形成氣泡(airbubble)現象。

C.膠含量(ResinContent)

是指膠片中除了玻璃布以外之膠所占之重量比。

可以用以下兩種方法測量之

c-1 燒完法(BurnOut)

c-2 處理重量法(TreatedWeight)

其他尚有注意事項如下

D.用偏光鏡(PolarizingFilter)檢查膠片中的硬化劑dicy是否大量的集中,以防其發生再結晶現象,因再結晶後會吸水則會有爆板的危險。

將膠片在光源經兩片互相垂直的偏光鏡而可以看到膠片中的dicy的集中再結晶現象。

E.檢查膠片中的玻璃紗束數目是否正確,可將膠片放在焚爐中在540℃下燒15分鐘除去樹脂露出玻璃布,在20X顯微鏡下計數每吋中的經緯紗束是否合乎規範。

F.揮發成份(Volatile),在膠片捲上斜切下4吋×4吋的樣片4片,在天平上精稱到1mg,然後置入163°±2.8℃通風良好的烤箱中烤15±1分鐘,再取出放入密閉的乾燥皿中冷到室溫,再迅速重稱烤後重量。

其失重與原重之比值以百分法表示之即為揮發成份含量。

5.3.2.2.P/P的切割,見圖5.3

機械方向就是經向,可要求廠商於不同Prepreg膠卷側邊上不同顏色做為辨識

5.3.2.3銅箔規格

詳細銅箔資料請見'基板'章節,常見銅箔厚度及其重要規格表。

5.3.2.4疊板作業

壓板方式一般區分兩種:

一是Cap-lamination,一是Foil-lamination,本節僅討論Foil-lamination.

A.組合的原則

組合的方法依客戶之規格要求有多種選擇,考量對稱,銅厚,樹脂含量,流量等以最低成本達品質要求:

(a)其基本原則是兩銅箔或導體層間的絕緣介質層至少要兩張膠片所組成,而且其壓合後之厚度不得低於3.5mil(已有更尖端板的要求更薄於此),以防銅箔直接壓在玻璃布上形成介電常數太大之絕緣不良情形,而且附著力也不好。

(b)為使流膠能夠填滿板內的空隙,又不要因膠量太多造成偏滑或以後Z方向的過度膨脹,與銅面接觸的膠片,其原始厚度至少要銅厚的兩倍以上才行。

最外層與次外層至少要有5mil以保證絕緣的良好。

(c)薄基板及膠片的經緯方向不可混錯,必須經對經,緯對緯,以免造成後來的板翹板扭無法補救的結果。

膠片的張數一定要上下對稱,以平衡所產生的應力。

少用已經硬化C-Stage的材料來墊補厚度,此點尤其對厚多層板最為要緊,以防界面處受熱後分離。

在不得及使用時要注意其水份的烘烤及表面的粗化以增附著力。

(d)要求阻抗(Impedance)控制的特殊板,應改用低稜線(LowProfile)的銅箔,使其毛面(Matteside)之峰谷間垂直相差在6微米以下,傳統銅皮之差距則達12微米。

使用薄銅箔時與其接壤的膠片流量不可太大,以防無梢大面積壓板後可能發常生的皺折(Wrinkle)。

銅箔疊上後要用除塵布在光面上輕輕均勻的擦動,一則趕走空間氣減少皺折,二則消除銅面的雜質外物減少後來板面上的凹陷。

但務必注意不可觸及毛面以免附著力不良。

(e)選擇好組合方式,6層板以上內層及膠片先以鉚釘固定以防壓合時shift.此處要考慮的是卯釘的選擇(長度,深度材質),以及鉚釘機的操作(固定的緊密程度)等.

C.疊板環境及人員

疊板現場溫度要控制在20°±2℃,相對濕度應在50%±5%,,人員要穿著連身裝之抗靜電服裝、戴罩帽、手套、口罩(目的在防止皮膚接觸及濕氣),布鞋,進入室內前要先經空氣吹浴30秒,私人物品不宜帶入,入口處更要在地面上設一膠墊以黏鞋底污物。

膠片自冷藏庫取出及剪裁完成後要在室內穩定至少24小時才能用做疊置。

完成疊置的組合要在1小時以內完成上機壓合。

若有抽真空裝置,應在壓合前先抽一段時間,以趕走水氣。

膠片中濕氣太大時會造成Tg降低及不易硬化現象。

D.疊板法

(a)無梢壓板法-此法每一個開口中每個隔板間的多層板散冊要上下左右對準,而且各隔板間也絕對要上下對準,自然整個壓床之各開口間也要對準在中心位置。

對準的方式有兩種方式:

-一種是投影燈式,在疊板台正上方裝一投影機,先將鋁載板放在定位並加上牛皮紙,將光影按板冊之尺寸投影在鋁板上,再將各板冊之內容及隔板逐一疊齊,最後再壓上牛皮紙及鋁蓋板即完成一個開口間的組合。

-另一種是無投影燈時,將板冊之各材料每邊找出中點來,鋁皮鋼板也找出中點,也可進行上下對準。

六層板則先將2個內層雙面板分別鑽出鉚釘孔,每片雙面板的四個鉚釘孔要與板內各孔及線路有絕對準確的關係再取已有鉚釘梢的樣板套在所用夾心的膠片,此等膠片已有稍大一點的鉚孔,於是小心將四邊中心的鉚釘孔對準並套上鉚釘,再小心用沖釘器把四個鉚釘逐一沖開壓扁而將兩內層及其間的膠片夾死,其上下兩面再疊上膠片及銅箔如四層板一樣去壓合。

此時可用X光檢查兩薄內層板間的對準情形再進行壓合或折掉重鉚。

一般六層板只在第二層上做出箭靶即可。

層間對位方式另參考內層製作檢驗.

(b)有梢套孔疊置-將已精準鑽出的工具孔的內層一一套在下載鋁板定位梢上,並套上沖孔較大的膠片、牛皮紙、脫模紙、隔皮等。

(c)壓力艙式疊置法-將板冊內容按上無梢法疊鋁載板上,此載板與液壓法不同,其反面有導氣的井字形溝槽,正 面平坦用以承載板冊,連同隔板以多孔性的毯子包住放在導氣板上,外面再包以兩層防漏絕氣特殊隔膜,最後以有彈性可耐壓的特殊膠帶將隔膜四周貼合氣板上,推入壓力艙內,關上門後先把包裹內抽至極低之氣壓使板冊死處的藏氣都被抽出,再於艙內壓入高溫的二氧化碳或氮氣至150-200PSI,進行真空壓合。

5.3.3壓合製程操作

5.3.3.1壓合機種類

壓合機依其作動原理不同可分為三大類:

A.艙壓式壓合機(Autoclave):

壓合機構造為密閉艙體,外艙加壓、內袋抽真空受熱壓合成型,各層板材所承受之熱力與壓力,來自四面八方加壓加溫之惰性氣體,其基本構造如下圖5.4

優點:

-因壓力熱力來自於四面八方,故其成品板厚均勻、流膠小。

-可使用於高樓層缺點:

設備構造複雜,成本高,且產量小。

B.液壓式壓合機(Hydraulic)

液壓式壓合機構造有真空式與常壓式,其各層開口之板材夾於上下兩熱壓盤問,壓力由下往上壓,熱力藉由上下熱壓盤加熱傳至板材。

其基本構造如下圖5.5

優點:

a.設備構造簡單,成本低,且產量大。

b.可加裝真空設備,有利排氣及流膠缺點:

板邊流膠量較大,板厚較不均勻。

C.ADARASYSTEMCedal

壓合機Cedal為一革命性壓合機,其作動原理為在一密閉真空艙體中,利用連續卷狀銅箔疊板,在兩端通電流,因其電阻使銅箔產生高溫,加熱Prepreg,用熱傳係數低之材質做壓盤,藉由上方加壓,達到壓合效果,因其利用夾層中之銅箔加熱,所以受熱均勻、內外層溫差小,受壓均勻,比傳統式壓合機省能源,故其操作成本低廉,其構造如下圖5.6

優點:

a.利用上下夾層之銅板箔通電加熱,省能源,操作成本低。

b.內外層溫差小、受熱均勻,產品品質佳。

c.可加裝真空設備,有利排氣及流膠。

d.Cycletime短約4Omin.

e.作業空間減小很多.

f.可使用於高樓層

缺點:

設備構造複雜,成本高,且單機產量小疊板耗時。

C-1.CedalAdara壓合機其加熱方式,為利用上下夾層之銅箔通電加熱,其Stack結構簡圖見圖5.7

5.3.3.2.壓合機熱源方式:

A.電熱式:

於壓合機各開口中之壓盤內,安置電加熱器,直接加熱。

優點:

設備構造簡單,成本低,保養簡易。

缺點:

a.電力消耗大。

b.加熱器易產生局部高溫,使溫度分佈不均。

B.加熱軟水使其產生高溫高壓之蒸汽,直接通入熱壓盤。

優點:

因水蒸汽之熱傳係數大,熱媒為水較便宜。

缺點:

a.蒸氣鍋爐必需專人操作,設備構造複雜且易銹蝕,保養麻煩。

b.高溫高壓操作,危險性高。

C.藉由耐熱性油類當熱媒,以強制對流方式輸送,將熱量以間接方式傳至熱壓盤。

優點:

昇溫速率及溫度分佈皆不錯,操作危險性較蒸汽式操作低。

缺點:

設備構造複雜,價格不便宜,保養也不易。

D.通電流式:

利用連續卷狀銅箔疊板,在兩端通電流因其電阻使銅箔產生高溫加熱Prepreg,用熱傳係數低之材質做壓盤,減少熱流失。

優點:

a.昇溫速率快(35℃/min.)、內外層溫差小,及溫度分佈均勻。

b.省能源,操作成本低廉。

缺點:

a.構造複雜,設備成本高。

b.產量少。

5.3.3.3.開口(Opening)疊板之方式:

A.一般壓合機疊板結構:

若壓合機有十二個開口,每一開口有上下熱壓盤,共十三個熱壓盤,疊板方式以鋼質載盤為底盤,放入十二張牛皮紙及一張銅箔基板,中間以一層鏡面鋼板一層板材的方式,疊入十二層板材,上面再加一層鏡面鋼板及一張銅箔基板和十二張牛皮紙,再蓋上鋼質蓋板,其結構如圖5.8.

A-1疊板結構各夾層之目的

a.鋼質載盤,蓋板(Pressplate):

早期為節省成本多用鋁板,近年來因板子精密度的提升已漸改成硬化之鋼板,供均勻傳熱用.

b.鏡面鋼板(Separatorplate):

因鋼材鋼性高,可防止表層銅箔皺摺凹陷.與拆板容易。

鋼板使用後,如因刮傷表面,或流膠殘留無法去除就應加以研磨。

c.牛皮紙:

因紙質柔軟透氣的特性,可達到緩衝受壓均勻施壓的效果,且可防止滑動,因熱傳係數低可延遲熱傳、均勻傳熱之目的。

在高溫下操作,牛皮紙逐漸失去透氣的特性,使用三次後就應更換。

d.銅箔基板:

其位於夾層中牛皮紙與鏡面鋼板之間,可防止牛皮紙碳化後污染鏡面鋼板或黏在上面,及緩衝受壓均勻施壓。

e.其他有脫模紙(Releasesheet)及壓墊(Presspad)Conformalpress的運用,大半都用在軟板coverlayer壓合上.

B.CEDALADARA疊板結構與方式:

見圖5.9

CEDAL疊板作業依圖5.9分四個主要步驟,一個Stack最多可疊65個Panel,並可利用固定架固定,其構造圖見圖5.10

5.3.3.4.壓合時升溫速率與升壓速率對板子之影響

典型Profile見圖5.11

A.溫度:

a.升溫段:

以最適當的升溫速率,控制流膠。

b.恆溫段:

提供硬化所需之能量及時間。

c.降溫段:

逐步冷卻以降低內應力(Internalstress)減少板彎、板翹(Warp、Twist)。

B.壓力:

a.初壓(吻壓Kisspressure):

每冊(Book)緊密接合傳熱,驅趕揮發物及殘餘氣體。

b.第二段壓:

使膠液順利填充並驅趕膠內氣泡,同時防止一次壓力過高導致的皺折及應力。

c.第三段壓:

產生聚合反應,使材料硬化而達到C-stage。

d.第四段壓:

降溫段仍保持適當的壓力,減少因冷卻伴隨而來之內應力。

B-1壓力的計算

傳統式的初壓及全壓,大量法的低壓及高壓都是對板面面積而言的,機台上的設定壓力強度則與頂起的活塞軸有直接的關係,故應先有板面壓力強度的規範數值後再去換算成為機台設定壓力,即:

低壓設定壓力=40PSI×A(板子面積)÷活塞軸截面積(所得數值仍為壓力強度)

高壓設定壓力=560PSI×A÷活塞軸截面積

壓力換算法:

1㎏/㎝2=14.22PSI(pound/in2)

1PSI=0.07㎏/㎝2,1㎏/㎝2=1ATM。

5.3.3.5.壓合流程品質管制重點:

a.板厚、板薄、板翹

b.銅箔皺折、

c.異物,pits&dents

d.內層氣泡

e.織紋顯露

f.內層偏移

5.3.4後處理作業

5.3.4.1.目的

A.設立加工之基準靶位,及基板外框成型。

B.IPQC(InProcessQualityControl)作業,提升品質管制。

5.3.4.2.後處理之流程:

A.後烤(postcure,postlamination)-通常後烤條件是150℃,4小時以上.如果先前壓合步驟curing很完整,可不做後烤,否則反而有害(降低Tg).可以測量Tg,判斷curing是否完整.後烤的目的有如下三個:

a.讓聚合更完全.

b.若外表有彎翹,則可平整之.

c.消除內部應力並可改善對位.

B.銑靶,打靶-完成壓合後板上的三個箭靶會明顯的出現浮雕(Relief),

a.手動作業:

將之置於普通的單軸鑽床下用既定深度的平頭銑刀銑出箭靶及去掉原貼的耐熱膠帶,再置於有投影燈的單軸鑽床或由下向上沖的沖床上沖出靶心的定位孔,再用此定位孔定在鑽床上即行鑽孔作業。

注意要定時校正及重磨各使用工具,

b.X-Ray透視打靶:

有單軸及雙軸,雙軸可自動補償取均值,減少公差.

C.剪邊(CNC裁板)-完成壓合的板子其邊緣都會有溢膠,必須用剪床裁掉以便在後續製程中作業方便及避免造成人員的傷害,剪邊最好沿著邊緣直線內1公分處切下,切太多會造成電鍍夾點的困擾,最好再用磨邊機將四個角落磨圓及邊緣毛頭磨掉,以減少板子互相間的刮傷及對槽液的污染。

或者現在很普遍直接以CNC成型機做裁邊的作業.