十四章炼铁厂废气治理.docx

《十四章炼铁厂废气治理.docx》由会员分享,可在线阅读,更多相关《十四章炼铁厂废气治理.docx(16页珍藏版)》请在冰豆网上搜索。

十四章炼铁厂废气治理

第十四章炼铁厂废气治理

第一节炼铁厂废气的来源及特点

炼铁厂的废气主要来源于以下的工艺环节:

高炉原料、燃料及辅助原料的运输、筛分、转运过程中将产生粉尘;在高炉出铁时将产生一些有害废气,该废气主要包括粉尘、一氧化碳、二氧化硫和硫化氢等污染物;高炉煤气的放散以及铸铁机铁水浇注时产生含尘废气和石墨碳的废气。

第二节炉前矿槽废气的治理技术

一、宁波钢铁公司炉前矿槽的除尘

炼铁厂炉前矿槽的除尘,主要是要解决高炉烧结矿、焦炭、杂矿等原料燃烧在运输、转运、卸料、给料及上料时产生的有害粉尘。

控制该废气的粉尘的根本措施是严格控制高炉原料燃烧的含粉量,特别是烧结矿的含粉量。

此外,针对不同产尘点的设备可设置密闭罩和抽风除尘系统。

密闭罩根据不同的情况采取局部密闭罩(如皮带机转运点)、整体密闭罩(如振动筛)或大容量密闭罩(如在上料小车的料坑处)。

除尘器可采用袋式除尘器等。

1、槽上槽下除尘工艺及设备

(1)尘源控制与烟气捕集

在矿槽输送过程中,除尘系统主要捕集槽前皮带转运点、槽上皮带转运点、槽下炉料振动筛、皮带落料点、皮带端部密封点、主皮带转运点各处所产生的烟气。

抽风范围:

槽上包括烧结矿槽上、块杂矿槽上、焦炭槽上;贮矿槽槽下包括烧结矿给料器、烧结矿振动筛、块矿给料器、球团矿给料器、球团矿振动筛、返矿皮带、杂矿称量斗;焦槽槽下包括焦筛、焦炭溜槽上部、返焦皮带、碎焦等产尘点进行除尘。

抽尘点部位及风量详见表7-4。

对焦槽槽上、矿槽槽上采取仓壁侧抽风与机头抽风,在每个槽侧部及机头设1~2个抽风点,并设电动蝶阀与相应的工艺卸料皮带联锁。

矿槽槽下炉料振动筛、下料称量及给料系统等部分产尘点采取局部密闭罩进行抽风,分组设联锁阀门,这样既不影响生产,又有必要的检修用活动门,灵活方便。

减少了阀门的数量,有效地提高系统的稳定性。

阀门采用电动蝶阀。

对焦槽槽下产尘点采取全面抽风,不设联锁阀门。

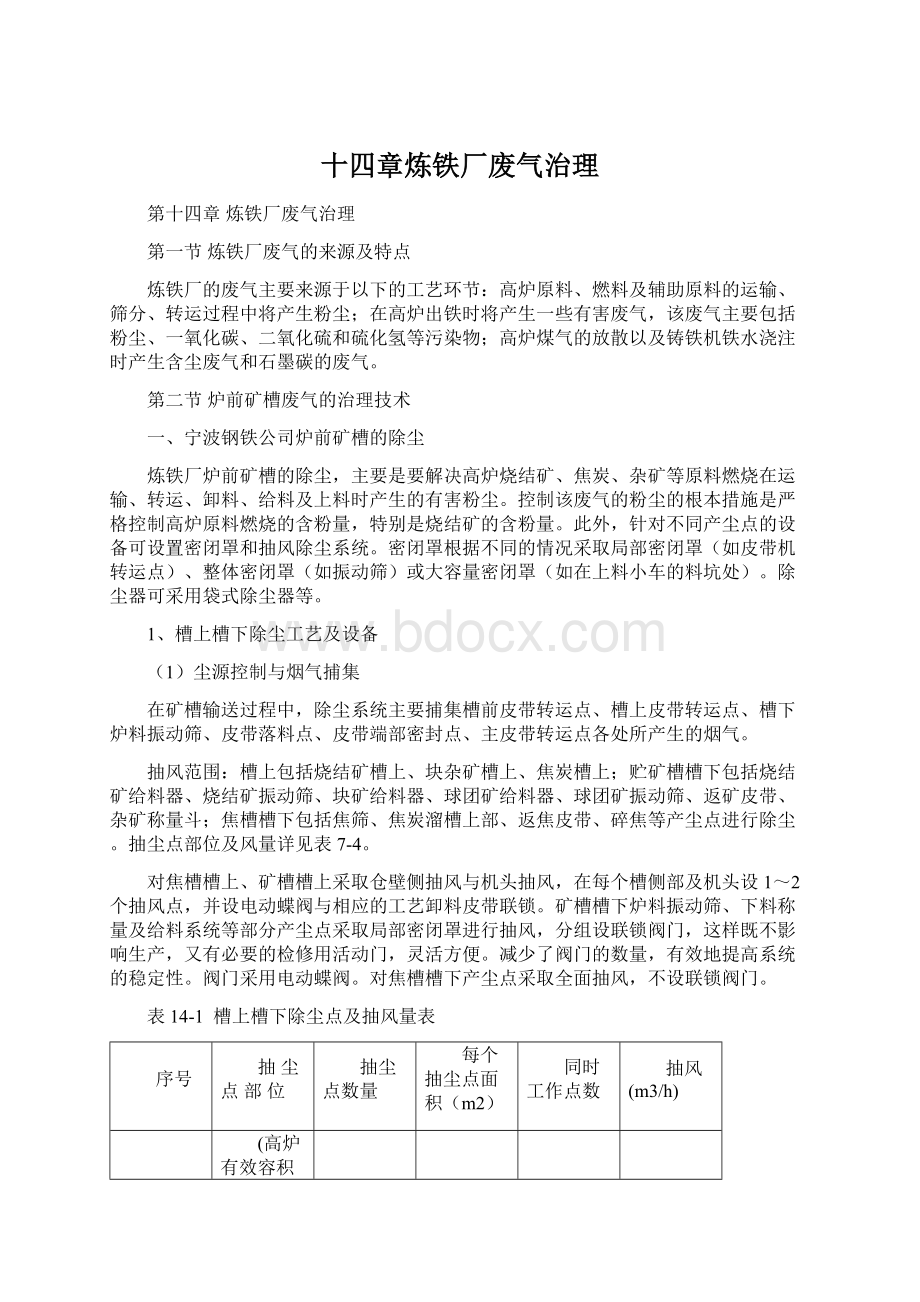

表14-1槽上槽下除尘点及抽风量表

序号

抽尘点部位

抽尘点数量

每个抽尘点面积(m2)

同时工作点数

抽风(m3/h)

(高炉有效容积:

2500m3)

焦槽、矿槽槽上

∑160000

1

焦槽面卸料口(1条皮带机B=1600)

4

620⨯800

2

40000

2

矿槽面卸料口(3条皮带机B=1600)

11

6⨯10(8个)

+4⨯10(3个)

6

120000

焦槽槽下

∑110000

3

焦炭筛

4

1.8⨯3.6

3

7500⨯4

4

焦炭溜槽

4

1.8⨯2.2

3

5000⨯4

5

焦炭皮带抽尘罩(B=1600H=2.090º)

5

1⨯1

4

8000⨯5

6

碎焦皮带罩(B=800H=2.090º)

5

0.8⨯0.8

4

4000⨯5

矿槽槽下

∑111900

7

烧结、球团筛

11

1.8⨯3.6

5

8700⨯5

8

烧结、球团称量斗罩

8

1.8⨯2.2

5

5000⨯5

9

块、杂矿称量斗罩

3

1.5⨯1.5

2

3500⨯2

10

供矿皮带抽尘罩(B=1600H=2.090º)

12

1⨯1

2

8500⨯2

11

返矿皮带抽尘罩(B=800H=2.090º)

12

0.8⨯0.8

6

2600⨯6

12

返矿皮带头罩(B=800H=2.090º)

1

1.2⨯1.2

1

3800

炉前皮带转运点

∑81800

13

供焦皮带头部(B=1600H=3.090º)

1

2⨯2

1

11500

14

供矿皮带头部(B=1600H=3.590º)

1

2⨯2

1

12500

15

主皮带抽尘罩(B=1600H=2.090º)

5

1.4⨯1.4

4

8500⨯4

16

碎焦皮带头罩(B=800H=2.090º)

1

1⨯1

1

3800

17

碎焦分级筛

1

0.9⨯1.8

1

4000

18

焦丁称量斗抽尘罩

1

1.5x1.5(2.5)

1

6000

19

焦丁皮带抽尘罩(B=800H=1.590º)

2

0.8x0.8(1.5)

2

2000⨯2

20

焦丁皮带头罩(B=800H=2.090º)

1

1⨯1(2.0)

1

2000

21

焦丁溜槽

1

1.6⨯1

1

4000

22

转运站除尘

4

∑24000

合计

∑487700

注:

*7500⨯4表示每个除尘点抽风量为7500m3/h,同时抽风的除尘点数为4个,其余依此类推。

(2)除尘系统总抽风量的确定

根据表14-1,ΣL=487700m3/h,漏风率按15%计算,除尘系统总抽风量取560000m3/h。

(3)原料系统粉尘特性

粉尘特性:

见表14-2

表14-2原料系统粉尘特性表

粉尘化学成分

Fe

Fe2O3

FeO

MnO

S

39.33%

54.9%

1.2%

1.97%

2.25%

P

MgO

CaO

SiO2

0.07%

2.49%

10.49%

9.5%

粉尘粒度

≤5μ

5~10μ

10~30μ

30~50μ

>50μ

1.73%

5.87%

28.4%

19.9%

44.1%

粉尘比电阻

Ω-cm

温度℃

50

100

比电阻

3.4⨯107

5.6⨯107

粉尘比重

堆积比重1.28g/cm3

真比重3.46g/cm3

烟气含尘浓度:

2.5~6g/m3(标况)

含尘气体温度:

按20℃计算。

2、除尘系统工艺流程

(1)由于系统抽风点较多,每个除尘点抽风支管上设置手动蝶阀,用于风量调节,调试完毕锁定不动;另外对于贮矿槽槽下,由于各产尘点不同时工作,因此根据矿槽工艺生产流程分组设置电动蝶阀,与工艺设备联锁,根据矿槽的生产情况进行切换。

对于焦槽、矿槽槽上,每个槽抽尘点上设电动蝶阀与工艺联锁。

(2)由于系统总抽风量变化很小,因此风机不设置调速型液力偶合器。

除尘引风机入口配电动启闭器1台。

(3)除尘系统所有设备采用集中控制,控制室设在除尘器下部房间内,除尘器本体控制、输灰系统、风管上的电动蝶阀均进入PLC,设有除尘系统运行显示画面;电动蝶阀的运行状态由工艺槽下电气室实行集中监控,故障讯号通过灯光和电话传至除尘控制室。

(4)输灰系统:

除尘器所收集的粉尘采用埋括板输送机输送至40m3贮灰仓内,定期用专用运灰车运至原料场,进行综合利用。

贮灰仓有效容积可储存约2天的产灰量,但为防止灰仓中粉尘结块,要求最少每班运灰一次。

从贮灰仓到运灰车采用加湿机。

(5)净化设备集中布置在室外,不设风机房,电机为户外式,设置防雨罩;风机出口设消声器。

(6)烟囱φ3600,高35m,钢结构,排放浓度≤50mg/m3(标况)

3、除尘系统主要设备

(1)除尘器选型

大型低压长袋脉冲除尘器1台

过滤面积:

8400m2

过滤风速:

1.11m/min

处理风量:

560000m3/h

阻损:

1800Pa

双排18室

滤料采用薄膜复合滤料

(2)除尘引风机选型:

离心式引风机采用双吸双支撑结构,主轴与叶轮轴盘整体锻造,同时对风机叶轮的关键部位进行耐磨处理,提高了风机的使用寿命。

技术规格如下:

双吸双支撑离心引风机1台

风量:

560000m3/h

风压:

5300Pa(40℃)

转速:

960r/min

配用YKK6302-6电机功率:

1400kW

电机为户外式,防护等级IP54。

(3)输灰系统

水平埋刮板输送机共3台,型号MS250,其中2台用于从除尘器切出,另1台用于集合;MZ型埋刮板输送机1台,型号MZ250,用于将除尘器收集的粉尘送至贮灰仓;贮灰仓1台,有效容积40m3。

4、控制及联锁

槽上槽下除尘系统引风机电机主要在除尘电气操作室操作台上操作,另在机旁设置有检修开关。

风机电机与风机入口电动启闭器联锁,风机电机启动后30秒阀门自动开启;风机电机停运,阀门自动关闭。

风机系统的检测及控制主要测量项目如下:

风机轴承温度测量;电机轴承温度测量;电机定子绕组温度测量;冷却水压力测量;阀门开度等;以上项目的参数显示、声光报警(设有人工消除报警按钮)均在仪表盘上进行。

第二节高炉出铁场除尘

一、出铁场烟气处理工艺流程

高炉在开炉、堵铁口及出铁的过程中将产生大量的烟尘。

为此,在诸如出铁口、出渣口、撇渣器、铁沟、渣沟、残铁罐、摆动流嘴等产尘点设置局部加罩和抽风除尘的一次除尘系统;在开、堵铁口时,出铁场必须设置包括封闭式外围结构的二次除尘系统。

除尘器可采用滤袋除尘器等。

图14-1是出铁场烟气处理工艺流程。

图14-1出铁场烟气处理工艺流程图

二、宁波钢铁公司高炉出铁场除尘

1、尘源控制与烟气捕集

出铁场除尘系统主要捕集高炉开铁口、出铁、堵铁口及铁水装罐等整个过程所产生的烟气。

根据工艺出铁制度,整个出铁场尘源点采用1套除尘系统,通过控制阀门切换,依次对出铁场的三个出铁口、摆动流嘴及相应产尘点进行抽风除尘。

高炉出铁时出铁口、砂口、铁沟、渣沟、摆动流嘴为主要尘源点。

铁口设置侧吸风口及顶部吸风罩,以捕集铁口、主沟区域散发出的一次烟气和二次烟气;砂口、铁沟、渣沟设罩盖及抽风管;摆动流嘴采用吸风罩进行抽风,有效地捕集烟尘。

2、出铁场烟气参数

(1)烟气量:

见表14-3

表14-3出铁场尘源点抽风量

抽风点

出铁口

砂口

摆动流嘴

渣沟

炉顶

2#铁沟中部

抽风量(104m3/h)

21

8

24

2

4

1

最高烟气温度(℃)

150

130

70

120

40

120

以上合计60⨯104m3/h,除尘系统漏风率取15%,则除尘系统总抽风量为69⨯104m3/h。

(2)烟气温度:

根据实测数据,系统设计为80℃,而设备选型则按120℃考虑。

(3)出铁场烟气特性:

见表14-4

表14-4出铁场烟气特性表

烟气成分

0.8%CO2

20.2%O2

79%N2

烟尘化学成分

SiO2

TiO2

Fe2O3

Al2O3

FeO

MnO

Fe

5.7%

0.14%

31.64%

1.3%

29.83%

0.06%

7.96%

CaO

MgO

Na2O

2O

P2O5

灼烧

合计

1.0%

0.3%

0.2%

0.67%K

0.18%

20.2%

99.2%

烟尘粒度

≤5μ

5~10μ

10~20μ

20~50μ

>50μ

10%

19%

33%

16%

22%

烟尘比电阻Ω-cm

温度℃

17

25

50

100

比电阻

2.8⨯108

2.5⨯109

6.1⨯109

1⨯1011

烟尘比重

堆积比重1.7g/cm3

真比重3.79g/cm3

烟气含尘浓度:

0.35~3g/m3(标况)

3、除尘系统工艺流程

(1)出铁场设有3个出铁口,除尘系统在每个出铁口、摆动流嘴、砂口、渣口设置等除尘支管,每个支管设置了手动风量调节阀用于平衡各支管间的风量,每组支管设置电动阀门,通过炉前控制,根据出铁情况进行各铁口除尘风管之间的切换。

(2)由于在冶炼的不同时期产生的烟气量变化很大,因此在风机与电机之间设置调速型液力偶合器,可根据风量变化情况调节风机转速,以便于节能。

出铁期间风机高速运行,非出铁期间风机低速运行,每天周期变换次数与高炉出铁次数相同,即15次。

(3)除尘系统所有设备采用集中控制,电气控制室设在除尘器下部电气室内,除尘器本体控制、输灰系统、风管上的电动阀门均进入PLC,设有除尘系统运行显示画面;出铁场出铁状态通过灯光和电话传至控制室,由控制室实行集中监控。

(4)输灰系统:

除尘器所收集的粉尘采用板链式输送机输送至21m3贮灰仓内,定期用专用运灰车运至原料场,进行粉尘综合利用。

贮灰仓有效容积可储存约2天的产灰量,但为防止灰仓中粉尘结块,要求最少每班运灰一次。

从贮灰仓到运灰车采用加湿卸灰设备,卸灰时加湿,防止二次扬尘。

(5)除尘设备集中布置在室外,不设风机房,电机为户外型,设置防雨罩;风机出口设消声器,风机机壳外部做隔声包覆。

(6)烟囱φ4000,高35m,排放浓度≤50mg/m3(标况)。

(7)炉顶上料皮带卸料点的抽风并入出铁场除尘系统。

4、除尘系统主要设备

(1)除尘器选型

除尘设备选择是设计工作的一个主要内容。

近年来,由于除尘器技术不断改进,设备材料选型进一步完善,高炉出铁场除尘系统采用布袋除尘器和电除尘器都有成功的经验。

本设计出铁场除尘系统的除尘器选型为布袋除尘器。

除尘器选用:

详见表14—5

(2)除尘引风机:

离心式引风机1台。

风机出口设消声器,将风机的噪声控制在85(dB)以下。

表14-5除尘系统除尘器及风机技术参数

序号

项目

性能规格

1

除尘系统名称

出铁场除尘

2

除尘系统编号

C-1

3

抽风量(m3/h)

750000

4

除尘器名称

布袋除尘器

5

除尘器数量

1

6

除尘器风量(x104m3/h)

70~85

7

烟气温度

80℃

8

过滤面积(m2)

12000

9

过滤风速(m/min)

0.97~1.18

10

除尘器阻损(Pa)

≤1500

11

滤袋规格

Φ160x6000

12

滤袋数量

3920

13

滤袋材质

针刺毡覆膜滤料容重≥550g/m2

14

分室数

20

15

排数

4

16

除尘效率

99.9%

17

进口含尘浓度

2~5g/Nm3

18

出口含尘浓度

≤50mg/Nm3

19

漏风率

≤2%

20

脉冲阀数量

280

21

脉冲阀规格

3”

22

喷吹时间

0.1s

23

喷吹压力

0.2~0.4MPa

24

压气耗量

2~4m3/min

25

喷吹间隔

5~20s

26

清灰方式

离线清灰

27

检修方式

在线检修

28

卸灰阀电机功率

1.5x20kW

29

除尘器外形

20mx18mx13m

30

除尘器重量(t)

410

31

除尘引风机

1台

32

风机风量(x104m3/h)(80℃)

75

33

风机全压(Pa)

5000

34

风机转速r/min

730

35

风机重量(t)

45

36

配用电机

1台

37

电机功率kW

2000

38

电机转速r/min

730

39

电机重量(t)

10

40

液力偶合器

1台

41

传递功率范围

670~2000kW

42

液力偶合器重量(t)

8

43

冷却器

1台

44

输灰机

3台

45

输灰机功率kW

5.5/台

46

灰仓

容积21m3

47

消声器x104m3/h

处理风量86

第三节碾泥机室除尘

一.泥机室除尘工艺

高炉堵铁口使用的炮泥由碳化硅、粉焦、粘土等粉料制成。

在各种粉料的装卸、配料、混碾、装运的过程中将产生大量的粉尘。

治理这些废气可设置集尘除尘系统,除尘设备可采用袋式除尘器收集粉尘。

图14-2是碾泥机室除尘工艺流程图。

图14-2碾泥机室除尘工艺流程图。

二、宁波钢铁公司碾泥机室除尘

碳化硅、粘土粉、刚玉、绢云母等粉料在卸入各自的料仓及称量、转运、粉碎过程中,沥青经碾泥机细碾压过程中,均产生大量粉尘,为消除粉尘的影响,在配料仓、称量斗、供料胶带机、移动胶带机、斗式提升机、碾泥机均设有抽尘点,抽尘点均设有电动蝶阀,电动蝶阀与相应的皮带机或碾泥机联锁。

各抽尘点收集的粉尘,先进入脉冲袋式除尘器进行净化,而后经风机通过烟囱排入大气。

排出的废气浓度<50mg/m3(标况)。

由布袋除尘器收集的粉尘由埋刮板输送机输送至灰仓。

装车时,为防止二次扬尘,粉尘经加湿机加湿后,再卸至专用灰车运走。

除尘设备露天布置于铸铁机室附近的空地上,风机及配套电机采用户外型,电机防护等级IP54。

本除尘系统处理风量为60000m3/h。

输灰系统采用定时周期控制,接入除尘器控制柜。

除尘系统采用PLC控制。

1、碾泥机室除尘系统流程图:

布袋除尘器抽风机烟囱

括板输送机贮灰仓加湿机专用运灰车

2、主要设备:

气箱式脉冲袋式除尘器1台

过滤面积:

1120m2

过滤风速:

1.14m/min

室数:

12个

处理风量:

70000m3/h

设备阻力:

1500~1700Pa

滤料采用薄膜复合滤料

G4-73-11№11D离心通风机1台

风量:

63998m3/h

风压:

3660Pa

转速:

1450r/min

配用Y280M-4电机功率:

90kW

水平埋刮板输送机(MS16)2台

Z型埋刮板输送机(MZ16)1台

10m3灰仓1座

三、宁波钢铁公司圆筒仓设施除尘系统

由转运站供来的原料,经M1皮带机落料至可逆皮带机,然后由可逆皮带机卸至圆筒仓内。

再由圆筒仓下的振动给料机卸至M2皮带运输机,转运过程中,相应的皮带运输机头部落料点、尾部受料点及圆筒料仓需进行密闭抽风除尘,具体如下;

M1皮带机头部1个点;M1皮带机落料至可逆皮带3个点(共3条可逆皮带,其中只有1条可逆皮带工作);可逆皮带机落料至圆筒仓共18个点,共3条可逆皮带机,每条皮带机对应6个点,只有1条可逆皮带机工作,由可逆皮带机卸至圆筒仓最多只有2个点同时工作;由圆筒仓下部3台犁式卸料器卸至M2皮带机共3个点,其中只有1个点工作;M2皮带机头部1个点;M2皮带机卸至高挡边垂直皮带机落料点1个点。

以上每个抽风支管上均设置手动蝶阀或电动蝶阀,电动蝶阀与相应的皮带机、振动给料机等设备联锁,根据原料运行情况进行切换。

各抽尘点收集的粉尘,先进入脉冲袋式除尘器进行净化,而后经风机通过烟囱排入大气,排出的废气浓度<50mg/m3(标况)。

由脉冲布袋除尘器收集的粉尘直接通过卸灰管卸至圆筒仓内。

除尘设备布置于圆筒仓主厂房屋顶。

本除尘系统处理风量为85000m3/h。

输灰系统采用定时周期控制,接入除尘器控制柜。

除尘系统采用PLC控制。

1、圆筒仓设施除尘系统流程图

布袋除尘器抽风机烟囱

圆筒仓

2、主要设备:

气箱式脉冲袋式除尘器1台

过滤面积:

1308m2

过滤风速:

1.17m/min

室数:

14个

处理风量:

85000m3/h

设备阻力:

1500~1700Pa

滤料采用薄膜复合滤料

G4-73-11№12D离心通风机1台

风量:

90135m3/h

风压:

4069Pa

转速:

1450r/min

配用Y315M2-4电机功率:

160kW

四、宁波钢铁公司原煤仓设施除尘系统

由高挡边垂直皮带机供来的原料,通过M3皮带机将原料卸至原煤仓,转运过程中,相应的皮带运输机头部落料点、尾部受料点及原煤仓需进行密闭抽风除尘,具体如下;

高挡边垂直皮带机1个点;高挡边垂直皮带机落至M3皮带机落料点1个点;M3皮带机卸至原煤仓设施6个点,其中最多2个点同时工作。

以上每个抽风支管上均设置手动蝶阀或电动蝶阀,电动蝶阀与相应的设备联锁,根据原料运行情况进行切换。

各抽尘点收集的粉尘,先进入脉冲袋式除尘器进行净化,而后经风机通过烟囱排入大气。

排出的废气浓度<50mg/m3(标况)。

由脉冲布袋除尘器收集的粉尘直接通过卸灰管卸至原煤仓内。

除尘设备布置于原煤仓主厂房屋顶。

本除尘系统处理风量为30000m3/h。

输灰系统采用定时周期控制,接入除尘器控制柜。

除尘系统采用PLC控制。

1、原煤仓设施除尘系统流程图

布袋除尘器抽风机烟囱

原煤仓

2.7.2主要设备:

气箱式脉冲袋式除尘器1台

过滤面积:

557m2

过滤风速:

1.16m/min

室数:

6个

处理风量:

33000m3/h

设备阻力:

1500~1700Pa

滤料采用薄膜复合滤料

4-68№8C离心通风机1台

风量:

30016m3/h

风压:

3028Pa

转速:

1800r/min

配用Y225S-4电机功率:

37kW

五、宁波钢铁公司机修间鱼雷罐除尘系统

机修鱼雷罐供设置4个工位,同一时间一个工位工作。

鱼雷罐在小修和热补修时带有残铁、残渣,人工清除比较困难,在修筑过程中产生大量灰尘,严重污染工人工作环境,因此设置一套带有移动吸风口的除尘系统。

除尘系统包括集尘分离装置,含尘气体经净化后排至室外。

1、集尘装置工作原理

以驱动电机带动罗茨鼓风机工作造成吸风口的负压,其工作原理类似吸尘器。

鱼雷罐内的粉尘由吸风口吸入旋风除尘器,进行三级分离净化后经鼓风机、消声器排放。

2、除尘系统流程:

鱼雷罐粉尘――吸风口――旋风除尘器――布袋除尘器(二级)――罗茨鼓风机――消声器――排放

3、集尘装置作用及要求

排除鱼雷罐车在工作时产生的浮游粉尘,改善操作条件;清除鱼雷罐车内产生的粉状耐火物和小碎片废砖;清除鱼雷罐车内衬砌砖前罐内砖缝和砖表面的粉尘,以保证砌砖质量;当4个砌砖台位工作时,依次将罐内浮游粉尘排出;集尘装置排气口排入大气粉尘满足国家环保要求,含尘浓度≤50mg/Nm3。

4、除尘系统主要技术参数:

罗茨鼓风机1台

风机全压33325Pa

风机风量420m3/h

电机功率55kW

旋风除尘器1台

二级分离净化设备2台

思考题

1、炼铁厂废气的来源及特点?

2、槽上槽下除尘采用电除尘或布袋除尘,分析这两种方式的的特点?

3、出铁场烟尘的化学成分?

烟尘粒度?

4、布袋除尘出口含尘浓度是多少?