铜炉渣选矿工程冶金门式起重机技术协议.docx

《铜炉渣选矿工程冶金门式起重机技术协议.docx》由会员分享,可在线阅读,更多相关《铜炉渣选矿工程冶金门式起重机技术协议.docx(23页珍藏版)》请在冰豆网上搜索。

铜炉渣选矿工程冶金门式起重机技术协议

合同号:

金川集团有限公司

110万t/a铜炉渣选矿工程

冶金门式起重机MG80×16.5mA72台

技术协议

签订地点:

甘肃金昌

签订时间:

2010年11月

17、其它26

金川集团有限公司选矿厂(甲方)与新乡市起重设备厂有限责任公司(乙方)经过友好协商,就乙方向甲方提供“金川集团有限公司110万t/a铜炉渣选矿工程”工程中的2台冶金门式起重机的加工制造、安装、调试及现场服务(招标编号:

GZ101022-JCLZXK06-2)等相关事宜,达成以下协议:

1.技术说明

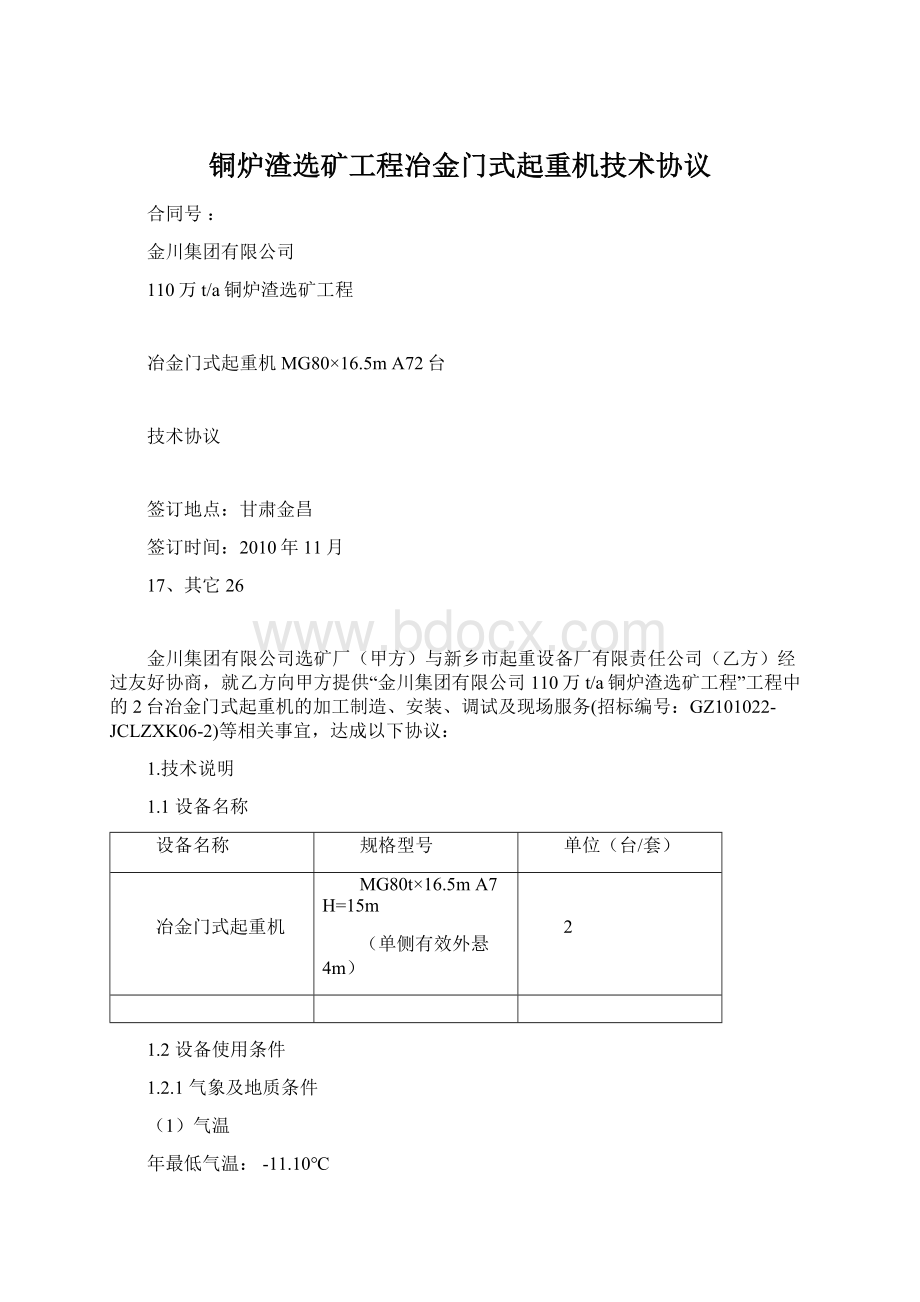

1.1设备名称

设备名称

规格型号

单位(台/套)

冶金门式起重机

MG80t×16.5mA7H=15m

(单侧有效外悬4m)

2

1.2设备使用条件

1.2.1气象及地质条件

(1)气温

年最低气温:

-11.10℃

极端最低气温:

-28.3℃

年最高气温:

30℃

极端最高气温:

42.4℃

最冷月份的平均气温:

-10℃

最热月份的平均气温:

23℃

年平均最高气温:

15.4℃

年平均最低气温:

3.9℃

(2)风速及风荷载

主导风向:

西北

主导风向频率:

13%

平均风速:

7.9m/s

最大风速:

18m/s

(3)湿度

夏天时的平均湿度:

39%

冬天时的平均湿度:

45%

年平均相对湿度:

42%

(4)基本雪荷载130kg/m2

(5)土壤冻结深度87cm

(6)地震烈度

金川抗震设防烈度为七度,设计基本地震加速度值为0.15g。

(7)海拔高度:

1532m

1.2.2公用工程条件

(1)供电

电源:

三相交流380V50Hz装机容量:

237KW

(2)设计规模及系统计算能力

年设计处理矿石量:

110万吨

日设计处理矿石量:

3500吨

(3)工作制度

年作业天数:

314天

日作业班数:

3班

1.3设备性能

MG80t-16.5m冶金门式起重机A7

起重量(t)

80

跨度(m)

16.5

单侧悬臂长度(m)

6.2

悬臂有效长度(m)

4

起升高度(m)

15

起升速度(m/min)

0.8-8

小车运行速度(m/min)

30

大车运行速度(m/min)

4-40

工作级别

A7

操作方式

驾驶室+遥控操作

驾驶室形式及位置

闭式保温(无悬臂侧)

登机方式

地面登机平台

大车导电方式及位置

架空刚体滑触线(驾驶室侧)

行程长度(m)

340

轨道

QU80

最大轮压(kN)

336

电源

三相交流380V50Hz

1.4设备安装地点及用途

安装地点

渣缓冷场(露天)

粗碎厂房

精尾脱水厂房

精尾料仓

用途

门式起重机对渣罐车的渣包进行起吊和运输,渣包中盛冶炼过程中的热熔体(熔融渣),熔融体温度t=1100-1300℃,渣包卸下后再由渣包车运输至渣缓冷场冷却位置,进行喷淋缓冷,之后将铜渣倾倒至渣堆场,卸渣完成后将渣包返送到原门式起重机卸下的位置,再由门式起重机将渣包装卸到渣罐车上。

1.5对外围条件的要求

1)电源:

三相交流50Hz,380V(±10%)

2)整机接地:

良好,总接地电阻不大于4Ω

1.6甲方提供的配套设施

起重机大车轨道及相应的大车车挡、安全限位尺及供电电源,架空刚体滑触线及所需配套受电器。

2.设备操作描述

2.1起重机概述

2.1.1起重机的组成:

1)门架(包括主梁、端梁、支腿、下横梁等)

2)大车机构

3)小车机构

4)电气设备

2.1.2设备操作描述

操纵人员分别操纵龙门钩的起升、下降,大小车运行控制机构,对被吊运的物件进行输送。

详见设备操作使用说明书。

2.1.3事故预警及安全装置

1)门式起重机的小车、大车都设有缓冲器,并与小车、大车的限位开关配合,小车缓冲器采用液压缓冲器,大车缓冲器采用弹簧缓冲器。

2)设置手电两用夹轨器和锚定装置,以控制整机的滑动;门架安装风速仪。

3)联锁保护装置:

进入门式起重机的门和由司机室登上门架主梁舱口门,设置安全保护联锁开关,并设置登机应答信号联络装置。

当通道门打开时,起重机不能运行。

4)在大车运行机构四角端部都设置扫轨器,在起重机运行中,用它清扫轨道面上的某物,保证车轨正常运行。

5)起升机构采用WDT型电子凸轮式控制器,采用旋转与重锤式限位开关的双保护装置,当吊钩达到极限位置时,能自动切断起升机构电源。

6)门式起重机的小车、大车都设置两端极限行程限位开关,限位开关的安装位置,根据小车、大车行动情况而定,使之在没达到极限位置前动作。

切断电源,经惯性停车,后达到极限端,限位开关工作正常时,不应碰上车端缓冲器。

大车行程极限开关安装在主机上,地面上设碰尺(安全尺)。

小车的行程限位开关安装在主梁上,小车上安装碰尺。

7)起重机配有配电保护、短路保护、过载保护、失压保护、零位保护、起升限位保护、行程限位保护、紧急断电保护、栏杆门安全开关等。

●断电开关(紧急开关)

装有在紧急情况下可迅速断开总电源的紧急开关,避免事故的发生。

●短路保护

起重机总电源回路设自动空气开关(自动空气熔断器)或熔断器起短路保护作用。

●过流保护

为防止电动机的负载过大和不正确的起动,起重机电气线路中装过电流继电器,实现过流保护。

过电流继电器整定电流取电动机定子额定电流的225-250%。

●失压及欠压保护

起重机设零压及欠压保护,当停电或电压过低时电动机停转,电源恢复时必须重新起动,以确保安全。

●超载保护

配置智能超载保护器,具有实时显示及警报功能。

●零位保护

当起重机开始运转前和失压后恢复供电时,必须先将所有控制器的手柄置于零位后,各机构的电动机才能启动工作。

2.2可靠性和系统的维护保养

应经常性检查各机构的磨损松动,并加注黄油和稀油,详见《起重机使用和维护说明书》。

3.设备清单

冶金门式起重机MG80t×16.5mH=15mA7单台(共2台)

工程

名称

规格

数量

生产厂家

一

大

车

部

分

桥架

MG80-16.5m

1

本公司

三合一

减速电机

KAT107/DV160M4

/M4/A/B/BMG/HF

4

SEW(减速箱:

武汉

电机:

苏州)

车轮组

ф700

16

本公司

其它

轴件等

本公司

二

小

车

部

分

小车架

MG80-16.5m

1

本公司

电机

YZR180L-6

1

佳木斯

减速器

MC3PESF04

1

SEW(天津)

制动器

YWZ13-200/E23

1

焦作金箍

车轮组

ф600

4

本公司

其它

轴件、螺栓等

本公司

三

起

升

机

构

电机

YZR355L1-10

2

佳木斯

减速器

非标PE3H10

含棘轮棘爪机构

2

南高齿

制动器

YWZ13-500/E201

4

焦作金箍

卷筒组

ф800

1

本公司

滑轮组

ф800

1

本公司

龙门钩

80t

1

本公司

电子称

SF-III系列

含超载限制功能

1

承德盛方

卷筒联轴器

WZL型

乐清三丰

其它

钢丝绳、轴件等

本公司

四

操纵室

闭式保温

1

本公司

五

工业空调

3P、5P

上海海立特

六

变频器

ACS800

ABB

七

定子调压

温州久久、鞍山、大连美恒

八

电气

施耐德

九

PLC

西门子

十

遥控器

万向摇杆式

德国HBC

4.单体设备说明

4.1双主梁门式起重机描述

本起重机的主要钢结构包括门架钢结构、小车钢结构等。

门架钢结构主要由主梁、支腿、端梁和下横梁等组成。

支腿通过螺栓与主梁、下横梁刚性连接。

小车钢结构主要由小车架等组成。

4.2门式起重机技术说明

4.2.1门架

门架采用双主梁结构,每根主梁均为整体焊接结构。

4.2.1.1主梁采用箱形梁结构,主梁上拱度:

(1~1.4)S/1000。

由额定起重量和小车自重引起的下挠度不高于S/1000。

动态刚性:

当小车位于跨中、主梁的满载自振频率均不小于2Hz。

端梁采用箱型梁结构,两半端梁之间采用高强度螺栓联接,每块联接板采用铰孔精度螺栓联接,出厂时做好定位对号标记。

4.2.1.2在主梁底部设有隔热夹层,中间填充隔热材料。

为避免主钩钢丝绳在晃动时与大梁下翼缘边角产生意外磨擦损伤钢丝绳,必要时每根主梁内侧下翼边缘处设置一条由无缝钢管组成的缓冲支架。

4.2.1.3支腿、下横梁为整体箱形结构梁,连接方式均为螺栓联接。

支腿和下横梁内侧的外表面均设有隔热夹层,中间填充隔热材料。

4.2.1.4主粱的盖板、腹板的受拉区对接焊缝,全部焊透并进行无损检测。

射线探伤时不低于GB3323中规定的Ⅱ级,超声波探伤时不低于JB1152中规定的Ⅰ级。

4.2.1.5门架和大车运行机构组装完成后,全部检测指标如上拱度、车轮对角线差、水平弯曲、腹板垂直偏斜值、盖板水平偏斜值、同一截面小车轨道高低差等均符合GB/T14406的规定。

4.2.1.6在每根主梁外侧两端设置向外开的二道门,在二道门外之间设置一条通长走道,走道宽度不小于800mm。

4.2.1.7主粱、支腿、端梁、下横梁和小车车体材质采用Q345-C,所用板材≥6mm,所用钢材要求进行喷砂、抛丸预处理,焊后再进行二次抛丸处理,达到Sa21/2级。

4.2.1.8车体上配置的所有平台、走道、梯子均设置安全栏杆,从踏面至头顶上障碍物间的净空距离不小于1800mm;平台、梯子宽度不小于800mm,踏面采用花纹钢板,梯子斜度不大于60º,平台、梯子两边设有栏杆,栏杆高度为1200mm,间距为800mm;下设三根横杆,横杆间距为300mm,底部设置高度100mm的围护板(梯子除外),栏杆上任何一处都承受1KN(100kgf)来自任何方向的载荷而不产生塑性变形。

所有栏杆均采用Q235-A钢材焊接制作,所用钢管直径φ40mm,圆钢直径φ16mm,围护板100×8(5)mm,平台设有满足挡板功能及强度要求的其他结构边沿时,不另设挡板。

所有安全栏杆结构表面应光滑、无毛刺,安装后不应有歪斜、扭曲、变形及其他缺陷。

栏杆表面经过除锈,并做防腐涂装。

4.2.2司机室

司机室采用全封闭型,骨架为钢结构,司机室玻璃全部采用厚度为20mm的耐高温防弹玻璃;玻璃采用橡胶压条固定,易擦洗和更换;司机室玻璃的密封性能好,视野开阔,在操作座位上可清楚地观察吊钩作业;要求司机室的玻璃都能清洗,不留死角;司机室内设联动台控制各机构,控制手柄的设置符合人机工程学的要求,所配司机座椅为高度和靠背角度均可调的柔软座椅;司机室内照明设施安全可靠,灯光明亮;司机室内配置上海海立特种制冷设备有限公司的高温特种工业冷暖空调,制冷量不小于3匹;司机室为整体保温式,底部装设隔热夹层,中间填充隔热材料。

司机室门向外开。

司机室设计符合国家规范GB/T11407《通用桥式起重机和门式起重机司机室技术条件》。

4.2.3小车机构

4.2.3.1小车运行机构

1)采用集中驱动方式,小车车轮采用双轮缘锻造车轮。

小车运行机构包括电机、减速机、制动器、联轴器、浮动轴、车轮组等,联轴器采用鼓齿轮联轴器。

2)小车架是由型钢、钢板等焊接而成的刚性适宜的结构件,具有足够的强度和刚度。

小车架底部设防热板,最大限度的保护小车架;小车架刚度应大于1/2000,以充分保证其上机构的装配精度和使用性能。

起升机构及运行机构周围保证有足够的检修空间和走道,在结构上考虑千斤顶顶点位置,以利于维修。

3)小车轨道要求铺设在防滑无磨损橡胶板上,轨道采用整根无接头的钢轨,采用螺栓活压板固定。

轨道两端设置车轮挡架和液压缓冲器及小车停止限位开关。

4.2.3.2小车起升机构

起升机构由两台电机、两台减速机、四台制动器、一支卷筒组、联轴器等组成,高速级联轴器采用鼓齿轮联轴器,低速级采用卷筒联轴器。

本机构采用定子调压调速方式。

起升机构的整体性能符合JB/T7688.15-1999冶金铸造起重机技术要求。

a.起重机提升机构的限位装置,采用电子凸轮式控制器(WDT系列)及重锤式机械行程开关双重保护,电子凸轮式控制器设置三档限位控制,具体控制方式最终协商确定。

b.每套驱动配置双制动器,安全系数不小于2,制动器配置在减速机高速轴两端。

提升机构有两套驱动系统,当一套驱动系统发生故障时,另一套驱动系统能保证在额定起重量下完成一个工作循环。

c.80t吊钩组吊钩为锻造单钩全封闭,材质不低于DG20Mn,吊钩钩头可在360度范围内自由旋转,附带钩头定位装置。

吊钩钩体需经超声波和表面着色探伤,吊钩表面需打磨,不得有氧化皮和凹坑等缺陷,确保表面光洁平整,并配置防脱钩装置。

钩头滑轮组保护罩要求采用可拆卸的全包式整体保护罩,主钩保护罩钢板厚度不低于6mm。

吊具为龙门钩,主要由滑轮组、承载梁、耐热防护层、板钩等组成。

龙门钩的钩头方向与主梁平行或朝向司机室;甲方负责提供铜渣包的主要结构尺寸及详细吊运工艺要求;乙方根据要求制作龙门板钩。

d.提升卷筒采用钢制卷筒,卷筒型式为双联焊接卷筒,单层缠绕,卷筒的设计制造符合ZBJ80007.1~3的有关规定。

当吊钩下降至下极限位置时,保证钢丝绳在卷筒上缠绕的圈数在不计固定钢丝绳圈数的情况下,至少保留三圈,提高工作安全要求。

e.定滑轮组配置的位置应充分考虑检修及更换方便性;动滑轮组保护罩采用可拆卸的全包式整体保护罩,保护罩钢板厚度不低于6mm。

滑轮的设计与制造符合ZBJ80006.10-97的有关规定,滑轮绳槽表面光滑不损伤钢丝绳,动滑轮组防护罩下方设置出灰口。

f.天车秤配置要求(选用承德盛方SF-III型系列产品)

称重传感器要求选用进口的耐高温、防腐蚀传感器,温度范围-20℃~85℃,精度优于0.2‰,过载能力为最大量程的150%,单台称重传感器满量程为40t。

配置一台称重显示仪,选用KINGBIRD型,仪表精度优于0.25%,现场配置接线盒一台,满足全量程范围的良好线性,具备重量限载功能;

配置大屏幕显示器一台,DM-300mm,字高300mm,安装于车体上,要求在地面能够清晰看到显示数字,具有抗震、耐高温性能。

4.2.3.2小车机构润滑

小车机构配置1套电动集中润滑系统,润滑对象包括:

车轮组,定滑轮组卷筒联轴器,鼓形齿联轴器等。

4.2.4大车机构

4.2.4.1大车采用4×4轮支撑,配置四套传动机构,为四角八轮驱动方式,驱动车轮数占总车轮数的1/2。

机构主要由组合平衡梁、三合一减速电机、车轮组等组成;减速器与主动车轮组套装,平键连接,力矩臂支撑;大车四角配置弹簧缓冲器;本机构采用变频器调速方式。

4.2.4.2大车共配置4套电动集中润滑系统,分布于大车的四角,即下横梁的两端部;润滑对象包括:

车轮组,各个转动副,平衡梁各个摆动绞点等。

大车各电机上端部装有防雨罩,保护电机不受雨水侵蚀。

大车车轮轴承箱采用45度剖分式,并在结构上考虑检修千斤顶顶起的位置,在大车轮平衡架上设有测量孔,用于测量车孔歪斜度;大车端梁端部均设置扫轨板,扫轨板距轨面10mm,将偶然不慎遗漏在轨道上的物品清开,使起重机安全运行。

4.2.5防风安全装置

起重机设有地锚、夹轨器、风速仪等防风保护装置,确保在室外运行的安全。

在非工作状态时,为防止20m/s—40m/s风速时的风力将起重机推跑,本起重机采用人工手动地锚。

起重机不工作时,起重机停在锚定位置,将地锚插入地锚槽,并用插销将地锚锁住。

锚定装置与电气系统联锁,锚定时起重机不能工作。

锚定装置共2套,分别设置在刚性支腿侧和柔性支腿侧,每套分别安装在下横粱中部。

在大车机构每一角均配置防风夹轨器,共设置4套夹轨器;具有自动夹紧和安全打开的功能。

防止起重机工作时被突然的阵风吹跑。

并且在任何情况下(如断电)具有自动夹紧和安全打开的功能,在断电的情况下,可以手动锁紧和松开。

风速仪为风速检测装置,安装在门架空旷处;当风速仪测得风速较大时,会驱动夹轨器抱紧导轨,保证起重机安全工作。

4.2.6安全装置要严格按照GB6067—85《起重机安全规程》、中华人民共和国国务院令第373号《特种设备监察条例》及TSGQ0002-2008《起重机械安全技术监察规程-桥式起重机》要求执行。

4.3设备关键零部件选用

4.3.1起升及小车运行机构电动机采用YZR系列冶金起重机专用三相异步电动机。

电动机为佳木斯电机,电机配置外置式轴承润滑装置;适用于频繁起动、制动,有时超负荷及具有显著振动与冲击的起动的设备;大车运行机构电动机为三合一减速电机自带的变频电机;绝缘等级H级,防护等级不低于IP54。

4.3.2起升、小车运行机构制动器采用YWZ13系列液压推杆常闭式制动器,推动器采用ED系列,该系列产品具有运行安全可靠、使机构得以平稳制动的机械制动装置、使用寿命长、维修方便等优点,符合GB6333规范要求。

4.3.3起重机的减速器起升机构采用南高齿减速器,其它机构采用SEW减速机,符合ZBJ19010规范要求。

4.3.4卷筒选用钢制卷筒,材质性能不低于HT20-40,符合JB/T9006《起重机用铸造卷筒》规范。

当吊钩下降至下极限位置时,保证钢丝绳在卷筒上缠绕的圈数在不计固定钢丝绳圈数的情况下,至少保留三圈,保证其工作安全性。

4.3.5钢丝绳采用6W(19)型起重机械用预拉伸钢芯线接触钢丝绳,符合GB8918重要用途钢丝绳,钢丝绳安全系数不小于9,保证其使用寿命。

滑轮全部采用热轧滑轮。

4.3.6车轮符合JB/T6392《起重机车轮》规范;采用锻造双轮缘车轮,材质为65Mn,要求采用工频热处理淬火,车轮踏面和轮缘内侧热处理硬度≥330~390HB,深度2mm处≥260HB;车轮组的制造与装配精度严格执行国家与行业相关规范。

4.3.7所有制动轮,材质性能不低于GB11352中规定的ZG340-640,表面热处理硬度45-55HRC,深度2mm处不低于45HRC;制动轮表面全面进行机械加工,制动面进行磨削加工,表面粗糙度为1.6,椭圆度和径向跳动不大于0.0005D(D为制动轮直径)。

4.3.8起重机中露天工作的机构均要求配置可拆除的防雨罩,联轴器、传动轴等外露有伤人可能的活动零部件处均要求配置可拆除的防护罩。

4.3.9起重机的整体设计要能够承受由于起吊和运输渣包所产生的频繁的往复冲击载荷。

4.3.10起重机悬臂侧必须保证直径φ4040mm的渣包起吊与运输畅通无阻

4.4起重机主要工艺措施

4.4.1原材料进厂严格检验,入库前进行质量证明,验收合格原始凭证的检查,并抽样理化性能检验,合格后方可入库。

4.4.2所用钢材要求进行喷砂、抛丸预处理,焊后再进行二次抛丸处理,精度达到Sa21/2级。

并涂底漆进行防锈处理。

4.4.3支腿的加工

1)支腿盖板和腹板下料采用划线,切割机进行切割。

2)支腿的焊接有拼焊工艺和拼接工艺,通过焊接顺序的合理安排,减少起重机的焊接变形。

3)支腿的腹、盖板的对接焊缝全部采用埋弧自动焊。

纵向焊缝全部采用微机控制在二氧化碳气体自动保护焊。

4.4.4桥架的加工

1)主梁腹板及盖板的下料采用微机控制的切割机进行切割,可根据不同的跨度和外悬割出二次曲线、四次曲线及二、四曲线的迭加曲线,有效地保证了起重机的预制拱度和端部上翘度,使预制拱度与起重机上拱曲线相吻合。

使预制上翘度与起重机上翘曲线相吻合

2)主梁的焊接有拼焊工艺和拼焊工装,通过焊接顺序的合理安排减少起重机的焊接变形。

3)主梁腹板盖板的对接焊缝全部采用埋弧自动焊,主梁和端梁的纵向焊缝全部采用微机控制在二氧化碳气体自动保护焊,主要焊缝按国家起重机规范进行无损探伤。

4)平台设有满足挡板功能及强度要求的其他结构边沿时,不另设挡板。

所有安全栏杆结构表面光滑、无毛刺,安装后不应有歪斜、扭曲、变形及其他缺陷。

栏杆表面经过除锈,并做防腐涂装。

4.5电气

4.5.1起重机电控系统设计安装调试符合《起重机电控设备》JB4315-86、《电气装置安装工程施工及验收规范》GBJ232-82等国家规范。

4.5.2电控设备由以下各部分组成:

配电部分、电缆敷设、联动操作控制台、电阻器、操作控制机构、小车馈电部分、照明系统、安全保护设施等。

主控采用PLC控制系统。

4.5.3配电部分所用配电柜采用防护等级不低于IP54的柜体。

总电源开关选用配套电动操作机构的断路器,并具备远程操作功能;起重机的主钩、大车、小车分别独立配置电源开关,配套电动操作机构,并具备远程操作功能。

配电柜内要求配置交流220V和36V检修电源插座,以便于设备的检修维护工作。

电阻器配置不锈钢电阻器。

4.5.4配置落地式联动操作控制台对全车各个机构进行控制。

操作控制机构安装在司机室。

4.5.5起重机由架空刚体铜滑线供电,整车主电源设置黄、绿、红三色电源指示灯。

4.5.6全车采用起重机专用多股铜芯电缆或电线配线。

固定电缆的敷设全部采用电缆槽或穿管敷设,穿越钢结构孔的地方全部用软橡皮包扎,电缆穿过电气室、司机室等处的空隙部分应用防火堵料;动力电缆和控制电缆、信号电缆隔离敷设。

4.5.7起重机总电源开关选用配套电动操作机构的断路器,并具备远程操作功能。

4.5.8起重机的主钩、大车、小车控制屏要求配置独立的电源断路器,配套电动操作机构,并具备远程操作功能。

4.5.9起重机配置的所有断路器、电动机保护器、中间继电器等控制元件为进口元件,选用施耐德系列产品;起重机主钩、大车、小车电动机等主回路接触器采用交流接触器,接触器选用施耐德系列产品。

4.5.10小车馈电电缆采用硅橡胶外套的扁平耐高温电缆,其它穿管铺设的动力负荷电缆采用船用重型护套电缆。

小车馈电采用工字钢悬挂电缆的方式导电,电缆采用要求内置,要求防止老化;滑车采用起重专用滑车,要求便于润滑、维护、更换。

控制电缆与动力电缆分层布置。

4.5.11起重机大车行走电动机采用变频调速控制,变频调速器选用进口ABBACS800系列产品。

主起升电动机采用定子调压调速控制。

4.5.12起重机操作方式为司机室和无线遥控操作,遥控装置选用德国HBC万向摇杆式工业无线遥控装置。

4.5.13主钩起升控制要求设超速保护开关,并且配置重量限载器。

4.5.14电气配电系统要求配置三地紧停保护:

分别在遥控操作器、司机室、大车地梁等地方设置的紧急断电开关进行紧急断电保护。

4.5.15主梁内放置低压配电屏、辅助回路控制屏、主起升控制屏、小车控制屏、大车控制屏等低压电气设备,要求便于维护和检修。

各控制屏前的走道宽度不小于600mm,梁内主要操作面净空高度不小于1800mm。

为保障电气、仪表设备设施的正常工作,要求配置专用空调,为电气室通风、降温,空调要求选配上海海立特种制冷设备有限公司的高温特种单冷工业空调,制冷量不小于5匹,并配置灭火器、门锁以及警报器等。

4.5.16在电气控制屏、电阻器前必须设置可拆卸绝缘防护栏杆,栏杆与电气控制盘、电阻器间留有合理检修空间。

4.5.17空调、电阻器等发热量较高的电气设备安装在主梁上部。

4.5.18联动控制台、机内通讯系统、报警讯响系统等安装司机室内。

4.5.19在大车箱梁内、大车箱梁平台上、小车上要求配置交流220V和36V检修电源插座,以便于设备的检修维护工作。

4.5.20司机室内配置36V固定照明设施。

在司机室顶部及登机支腿平台处配置照明设施;在大车箱梁两侧的走道平台底部配置照明设施;灯具采用飞利浦金属卤化物投光灯,大梁