专用铣床液压系统图.docx

《专用铣床液压系统图.docx》由会员分享,可在线阅读,更多相关《专用铣床液压系统图.docx(16页珍藏版)》请在冰豆网上搜索。

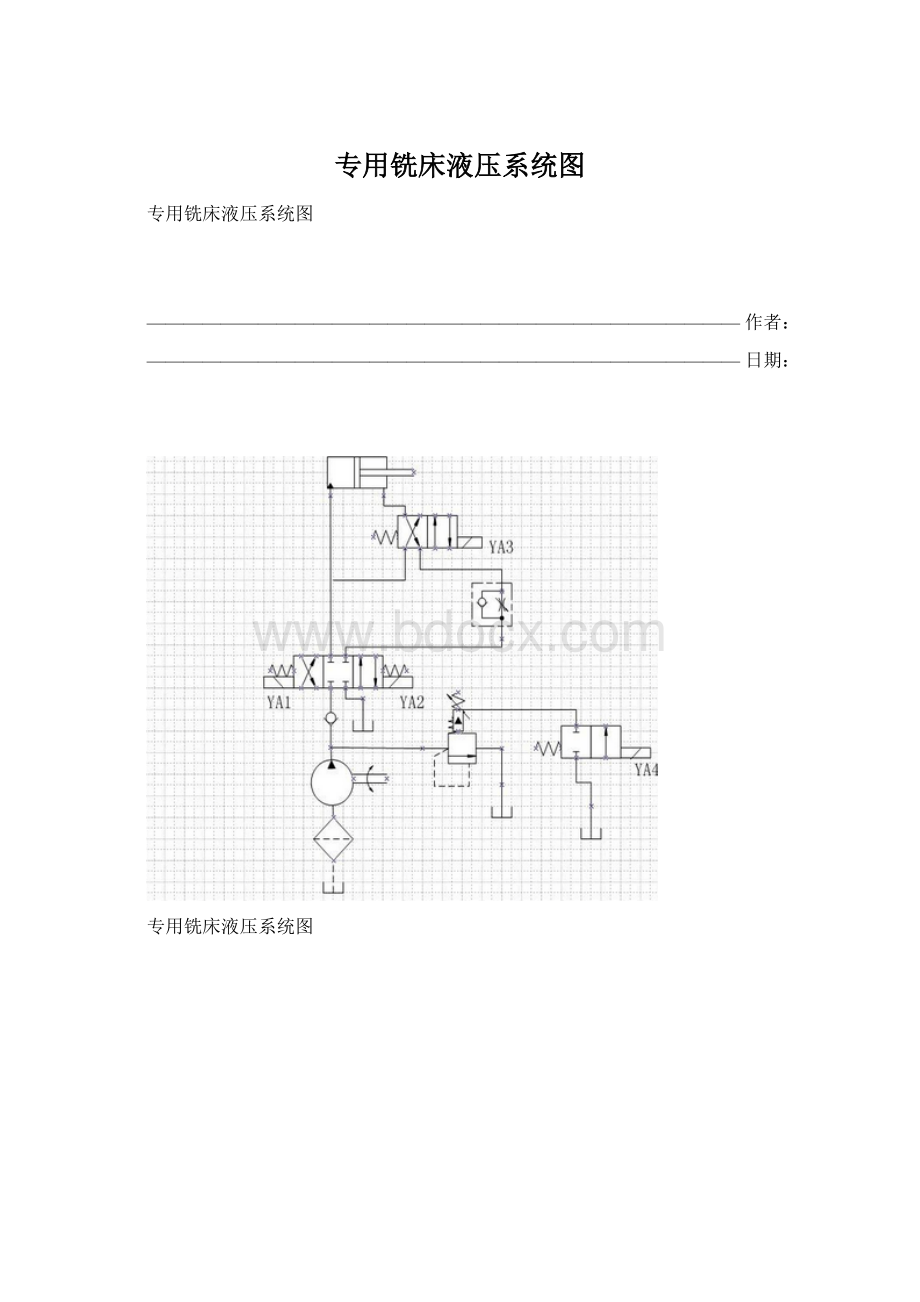

专用铣床液压系统图

专用铣床液压系统图

————————————————————————————————作者:

————————————————————————————————日期:

专用铣床液压系统图

组合铣床液压集成回路图

专用铣床液压系统设计

一.设计目的、要求及题目

㈠设计的目的

液压传动课程设计是本课程的一个综合实践性教学环节,通过该教学环节,要求达到以下目的:

1.巩固和深化已学知识,掌握液压系统设计计算的一般方法和步骤,培养学生工程设计能力和综合分析问题、解决问题能力;

2.正确合理地确定执行机构,选用标准液压元件;能熟练地运用液压基本回路、组合成满足基本性能要求的液压系统;

3。

熟悉并会运用有关的国家标准、部颁标准、设计手册和产品样本等技术资料。

对学生在计算、制图、运用设计资料以及经验估算、考虑技术决策、CAD技术等方面的基本技能进行一次训练,以提高这些技能的水平。

㈡设计的要求

1。

设计时必须从实际出发,综合考虑实用性、经济性、先进性及操作维修方便。

如果可以用简单的回路实现系统的要求,就不必过分强调先进性。

并非是越先进越好.同样,在安全性、方便性要求较高的地方,应不惜多用一些元件或采用性能较好的元件,不能单独考虑简单、经济;

2。

独立完成设计.设计时可以收集、参考同类机械的资料,但必须深入理解,消化后再借鉴。

不能简单地抄袭;

3.在课程设计的过程中,要随时复习液压元件的工作原理、基本回路及典型系统的组成,积极思考。

不能直接向老师索取答案。

4。

液压传动课程设计的题目均为中等复杂程度液压设备的液压传动装置设计。

具体题目由指导老师分配,题目附后;

5.液压传动课程设计一般要求学生完成以下工作:

⑴设计计算说明书一份;

⑵液压传动系统原理图一张(3号图纸,包括工作循环图和电磁铁动作顺序表)

3)设计题目

一台专用铣床的铣头驱动电机的功率

N= ,铣刀直径D=120mm,转速n=350rpm,工作台重量G1=4000N,工件及夹具重量G2=1500N,工作台行程L=400mm,(快进300mm,工进100mm)快进速度为/min,工金速度为60~1000mm/min,其往复运动和加速(减速)时间t=0。

05s,工作台用平导轨,静摩擦系数fs=0。

2,动摩擦系数fd=0.1。

设计其液压控制系统。

专用铣床液压系统设计

(c) (d)

2.组成系统图

为了实现工作台快退选用具单向阀的调速阀,图4为所设计的液压系统图.

专用铣床液压系统设计

六.选择液压元件

1.确定液压泵的容量及电动机功率

(1) 液压泵的工作压力和流量计算。

进油路的压力损失取5310pPa,回路泄露系数取1。

1K,则液压泵的最高工作压力和流量为:

5

5

1(26。

53)10

max1。

14。

5/min5/min

BQKQLL

根据上述计算数据查泵的产品目录,选用YB-6型定量叶片泵.

(2)确定驱动电动机功率.

由工况图表明,最大功率出现在快退阶段,液压泵总 效率η=0。

75,则电动机功率为:

5

3

3

6

(15.913)1010

60

BB

pQPkWkW

2.控制阀的选择

根据泵的工作压力和通过各阀的实际流量,选取各元件的规格,如表3所示。

格表3 各元件的规

序号 元件名称 最大通流量/(L/min)

型号规格 1 定量叶片泵 6 YB-6 663 2 溢流阀 6 Y—10B 1063

3 三位四通电磁阀 6 34D—10B 4 单向调速阀 6 QI-10B 5 二位三通电磁阀

6 23D-10B 6 单向阀 6 I—10B 7

过滤器

6

XU—B16100

专用铣床液压系统设计

3.确定油管直径

进出液压缸无杆腔的流量,在快退和差动工况时为2Q,所以管道流量Q按12/minL3/vms

4。

61

9。

223

Qdmmmmv,取内径为10mm

的管

道.

吸油管的流速1/vms,通过流量为6/minL,则

64。

61

11。

291

dmmmm

,取内径为12mm管道。

确定管道尺寸应与选定的液压元件接口处的尺寸一致。

4.确定油箱容积

66636BVQLL

七. 液压系统的性能验算

1. 液压系统的效率

(经计算510.6310pPa,522.62510pPa)

取泵的效率B=,液压缸的机械效率0.9G,回路效率为:

11CBB

pQpQ

专用铣床液压系统设计

22

11

1

4

5

5

4

5

10

(

2410FApppAPaPa

当工进速度为1/minm时, 5

10

62710

c

当工进速度为60/minmm时, 5

10

862710

c

0.750.9(0。

29~0.0178)0.196~0。

012

2. 液压系统的温升

(只验算系统在工进时的发热和温升)定量泵的输入功率为:

5

3

yB

pQPkWkW

工进时系统的效率=,系统发热量为:

(1)0.36(10.012)0.36PkWkW

取散热系数321510/KkWmC,油箱散热面积

3

2

2

时,

计算出油液温升的近似值:

3

3

2

HTCCC

KA

,固合理。

专用铣床液压系统设计

参考文献

[2]章宏甲。

液压与气压传动.第2版.北京:

机械工业出版社,2001。

[3]许福玲. 液压与气压传动. 武汉:

华中科技大学出版社,2001. [4]张世伟.《液压传动系统的计算与结构设计》。

宁夏人民出版社.1987。

[5]中央电大《液压传动辅导教材》编写小组。

《液压传动辅导教材》.中央电大出版社

所设计的动力滑台在工进时负载最大,在其他工况负载都不太高,参考表2和表3,粗选液压缸的工作压力P1=4MPa.

鉴于动力滑台快进和快退速度相等,这里的液压缸可选用单活塞杆式差动液压缸(A1=2A2),快进时液压缸差动连接。

工进时为防止孔钻通时负载突然消失发生前冲现象,液压缸的回油腔应有背压,参考表4选背压力为P2=0。

6MPa。

加速恒速

半自动液压专用铣床液压系统

-4。

拟定液压系统原理图

4.1。

1选择调速回路

由图2可知这台机床液压系统功率较小,滑台运动速度低,工作负载为阻力负载且工作中变化小,故可选用进口节流调速回路。

为防止孔钻通时负载突然消失发生前冲现象,在液压缸的回路上加背压阀。

由于系统选用节流调速方式,系统必然为开路循环系统. 4。

1。

2选择油源方式

从工况图可以清楚看出,在工作循环内,液压缸要求油源提供快进﹑快退行程的低压大流量和工进行程的高压小流量的油源。

最大流量与最小流量之比2minmax/0.5/(0。

8410)60qq,其相应的时间之比132()/(11。

5)/56。

8ttt=0。

044这表明在一个工作循环中的大部分时间都处于高压小流量工作,从提高系统效率﹑节省能量角度来看,选用单定量泵油源显然是不合理的,为此可选用限压式变量泵或双联叶片泵作为油源.考虑到前者流量突变时液压冲击较大,工作平稳性差,且后者可双泵同时向液压缸供油实现快速运动,最后确定选用双联叶片泵,如图3a所示。

半自动液压专用铣床液压系统

- -

- 11 —

4。

拟定液压系统原理图

选择调速回路

由图2可知这台机床液压系统功率较小,滑台运动速度低,工作负载为阻力负载且工作中变化小,故可选用进口节流调速回路。

为防止孔钻通时负载突然消失发生前冲现象,在液压缸的回路上加背压阀。

由于系统选用节流调速方式,系统必然为开路循环系统。

选择油源方式

从工况图可以清楚看出,在工作循环内,液压缸要求油源提供快进﹑快退行程的低压大流量和工进行程的高压小流量的油源。

最大流量与最小流量之比2minmax/0。

5/(0。

8410)60qq,其相应的时间之比这表明在一个工作循环中的大部分时间都处于高压小流量工作,从提高系统效率﹑节省能量角度来看,选用单定量泵油源显然是不合理的,为此可选用限压式变量泵或双联叶片泵作为油源。

考虑到前者流量突变时液压冲击较大,工作平稳性差,且后者可双泵同时向液压缸供油实现快速运动,最后确定选用双联叶片泵,如图3a所示。

a b c

图3

4.1。

3选择快速运动和换向回路

本系统已选定液压缸差动连接和双泵供油两种快速运动回路实现快速运动。

考虑到从工进转快进快退时回路流量较大,故选用换向时间可调的电液换向阀式换向回路,以减小液压冲击。

由于要实现液压缸差动连接,所以选用三位五通电液换向阀,如图3b所示。

—

选择速度换向回路

由于本系统滑台由快进转为工进时,速度变化大(212/0.1/(0.8810)114vv),为减少速度换向时的液压冲击,选用行程阀控制的换向回路,如图3c所示。

选择调压和卸荷回路

在双泵供油的油源形式确定后,调压和卸荷问题都已基本解决.即滑台工进时,高压

小流量泵的出口压力由油源中的溢流阀确定,无需另设调压回路。

在滑台工进和停止时,低压大流量泵通过液控顺序阀卸荷,高压小流量泵在滑台停止时虽为卸荷,但功率损失较小,故可不许再设卸荷回路.

半自动液压专用铣床液压系统

- -

— 13 - 将上面选出的液压基本回路组合在一起,并经修改和完善,就可得到完整的液压系统工作原理图,如图4所示,在图4中,为了解决滑台工进时进回油路串通使系统压力无法建立的问题,增设了单向阀6。

为了避免机床停止工作时回路中的油液流回油箱,导致空气进入系统,影响滑台运动的平稳性,图中添设了一个单向阀13。

考虑到这台机床用于钻孔(通孔与不通孔)加工,对位置定位精度要求较高,图中增设了一个压力继电器14.当滑台碰上死挡块后,系统压力升高,它发出快退信号,操纵电液换向阀换向。