11曝气沉砂池除砂设备资料.docx

《11曝气沉砂池除砂设备资料.docx》由会员分享,可在线阅读,更多相关《11曝气沉砂池除砂设备资料.docx(10页珍藏版)》请在冰豆网上搜索。

11曝气沉砂池除砂设备资料

曝气沉砂池除砂设备技术描述

1.总述

本设备用于曝气沉砂池除砂及处理浮渣。

设备系统通过曝气系统提高沉砂效率,污水中砂粒沉淀于沉底部泥斗中,由吸砂泵提升吸出,由排砂槽排出。

进入砂水分离设备,进行砂水分离,分离后的砂进入砂斗存放外运。

分离中产生的污水自流进入曝气沉砂池。

沉砂池电动旋转撇渣管刮除的浮渣进入渣水分离器,经渣水分离后,污水回流进入曝气沉砂池,浮渣经挤压脱水后进入泥斗外运。

2.供货范围

曝气沉砂池行车式(潜水泵型)吸砂机,包括其配套运行设备:

电动旋转撇渣管、砂水分离器、渣水分离器等的供货、检验、安装及调试。

投标人负责提供行车式(潜水泵型)吸砂机成套装置,以及与吸砂机配套运行所需的相关设备(包括机、电、控制设备)。

成套装置包括以下内容:

(但不限于此):

行车式(潜水泵型)吸砂机(下称吸砂机)是成套装置,配备起始端、终端的行程限位装置和过行程止动挡柱、卷筒电缆、潜水泵吸砂系统、撇渣装置、就地控制箱,外接端子盒等安全和有效运行所必须的附件。

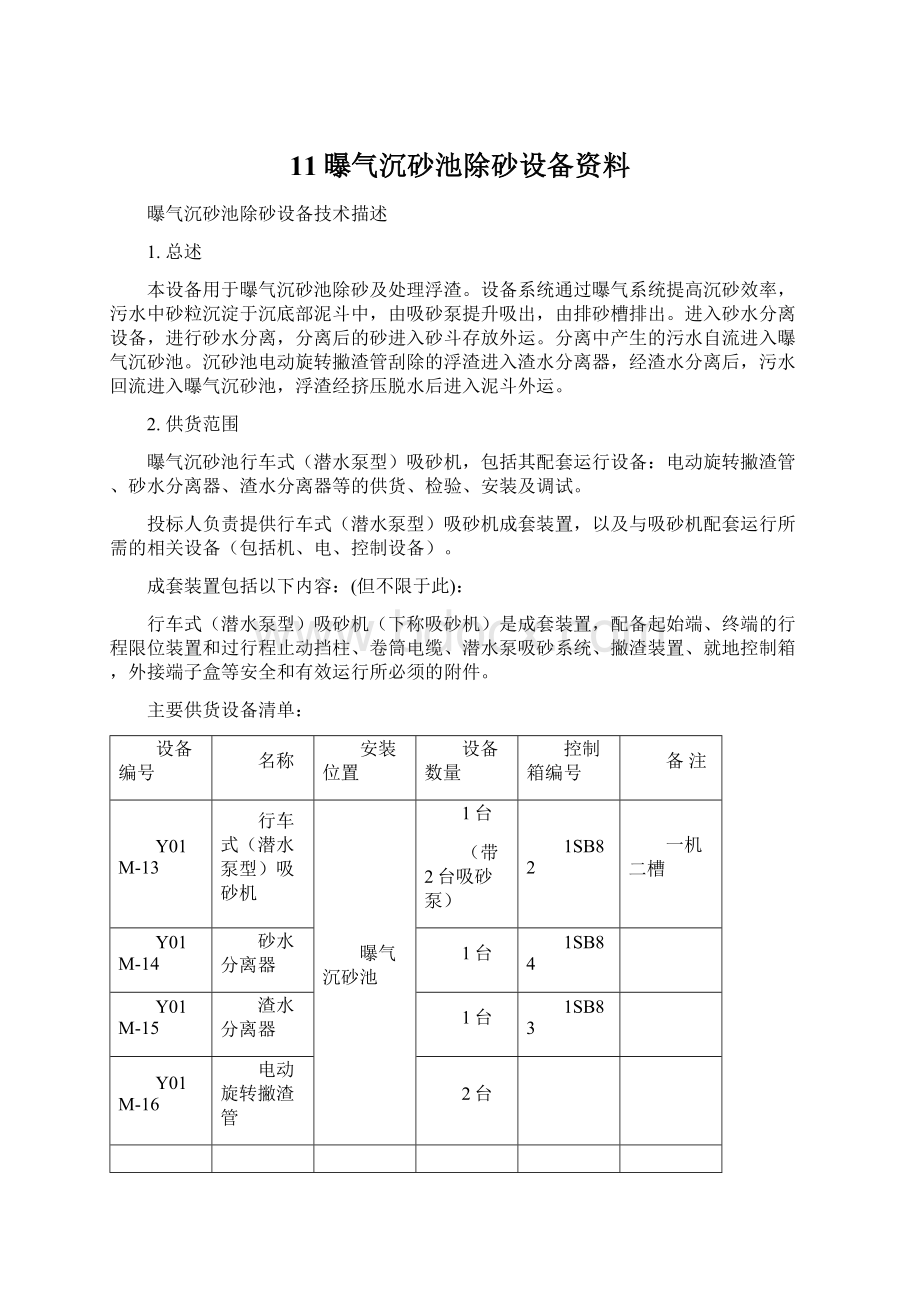

主要供货设备清单:

设备编号

名称

安装位置

设备数量

控制箱编号

备注

Y01M-13

行车式(潜水泵型)吸砂机

曝气沉砂池

1台

(带2台吸砂泵)

1SB82

一机二槽

Y01M-14

砂水分离器

1台

1SB84

Y01M-15

渣水分离器

1台

1SB83

Y01M-16

电动旋转撇渣管

2台

3.技术参数及条件

设备满足沉砂池的除砂需要,沉砂池的进水量为7万m3/d,K=1.34;进水平均含砂率为每座沉砂池最大处理污水量的0.03/1000。

A.行车式泵吸砂机

1)吸砂机最低工作能力满足100%的沉砂去除率。

抽送沉砂的最低含水率可达95%。

2)沉砂池主要尺寸:

池总宽(m)6.55m

槽数2槽

池每槽净宽(m)3.00m

池长(m)16.40m

池深(m)4.80m

3)吸砂机无故障工作时间应不少于8000小时,使用寿命不少于15年。

4)每槽内设1台砂泵,砂泵处理能力应≥42m3/h。

B.电动旋转撇渣管

(a)撇渣管安装于曝气沉砂池下游的出水堰前侧,跨于整个池宽,用于集纳和排出污水中的浮渣。

撇渣管的安装位置与安装标高符合招标图的要求。

(b)沉砂池平台标高54.10m

(c)水位标高53.30m

(d)槽宽3.00m

共2槽

C.砂水分离机

(1)砂水分离机的水槽最大分离流量和输砂能力应≥30L/s。

(2)0.2mm以上砂粒的沉降回收率不低于98%,输出砂粒的含水率应低于65%。

D.渣水分离机

渣水分离器的处理能力不小于4m3/h,最大瞬时卸料量不小于0.05m3。

渣水分离器与水平面呈35倾角布置。

4.设备材质

A.行车式泵吸砂机

1)吸砂机

行车架、走道格栅板等钢结构件

碳钢(镀锌)

行车栏杆

不锈钢304

撇渣板

不锈钢304

行驶滚轮和导向轮

MC尼龙

起吊链或钢丝绳

不锈钢304

就地控制箱箱体、接线盒

不锈钢304

螺母、垫圈

不锈钢0Cr19Ni9(304)

螺栓、基础螺栓

不锈钢2Cr13

2)潜水泵

电机壳、泵壳

铸铁

叶轮

耐磨合金钢

机械密封

碳化钨或碳化硅

泵管道系统

碳钢(镀锌)

波纹软管

丁腈橡胶

B.电动旋转撇渣管

旋转撇渣管

不锈钢304

螺母、垫圈

不锈钢0Cr19Ni9(304)

螺栓、基础螺栓

不锈钢2Cr13

C.砂水分离机

槽本体(包括密封盖)

不锈钢316

螺旋体

耐磨耐蚀特种钢

螺母、垫圈

不锈钢0Cr19Ni9(304)

螺栓、基础螺栓

不锈钢2Cr13

D.渣水分离机

机架

ASTM304不锈钢

螺旋槽

ASTM316不锈钢

螺旋体ASTM420不锈钢

ASTM316不锈钢

衬圈

聚四氟乙烯工程塑料

5.设计与结构

A.行车式泵吸砂机

a.吸砂机型式采用泵吸行车式,行车沿矩形沉砂池走道往返行驶于整个池长,实行双向吸砂,单向撇渣。

b.行车上配置的潜水泵吸砂管应与沉砂池的集砂槽相配合,吸出的砂水应排入矩形沉砂池池侧的水槽后经配管流至砂水分离机。

c.吸砂机应能长期连续往返或间歇运行或长期停用后再运行,行驶速度不得超过20mm/s(1.2m/min)。

d.行车架横跨于整个池宽,最大承载条件不低于2500N/m2,车架挠度不得大于行车跨度的1/1000。

e.行车主、从动滚轮的轮距与跨距之比不得小于1/4。

f.驱动方式为双边同步驱动,驱动电机为3P、380V、50HZ,F级绝缘,防护等级IP65。

减速器采用套轴式齿轮或蜗轮减速电机,与主动橡胶轮轴直联,并需设机械式过力矩保护装置。

齿轮承载能力设计应符合ISO、DIN或等同标准,服务系数不低于2.0。

齿轮材料采用合金钢,渗碳谇火处理,齿面硬度HRC58~62。

轴承额定工作寿命(B10)不低于10万小时。

g.撇渣板适用于一池二槽工作,一池二槽需分别设置单独的升降机构,可采用同步升降或单独升降。

h.撇渣板随机沿整个池长撇集浮渣。

撇渣时板的顶面需高出液面80mm以上,倾没水下的深度不小于300mm。

回程时须将撇渣板提出液面。

i.行驶滚轮与导向滚轮采用具有足够的承载和耐磨能力的实心轮胎。

j.吸砂泵采用耦合式潜水旋涡泵,泵扬程满足将沉砂池底部的砂提升直集砂槽,每一泵组需配备完善的耦合导轨、固定式手动提升装置以及稳定牢固的泵出水管系统,以确保运行和安装维修的需要。

k.潜水涡流泵能适用于长期连续或间歇运行或长期停用后再运行,具有耐磨防堵的性能,泵流量扬程曲线应具较平缓的特性变化。

l.潜水电机与泵体直联,电源采用3P、380V、50HZ,F级绝缘,防护等级IP68,额定功率大于最大实耗功率的10%以上,启动电流大于额定电流的6倍。

m.潜水泵设置绕组温度、轴承温度传感检测装置和定子、油室泄漏检测装置。

n.吸砂机的供电采用电缆卷筒的型式,收放速度与吸砂机行驶速度同步。

卷筒电缆配合动力配电和集控的需要,至少采用12芯电缆,电缆长度满足吸砂机沿整个池长往返运行的需要,且留有2圈安全余量。

o.行车与2台吸砂泵组合使用共同的控制箱型式,箱内设置足够的辅助触点,以便和砂水分离器进行电气联动操作。

控制箱上具有手动/遥控功能,除提供吸砂泵缺相、过载、泄漏等故障自动保护功能外,还提供标准的现场总线接口,与监控系统连接,通过该接口将分合闸、报警等传输给监控系统,并接受监控系统的指令设施自动控制。

箱体采用优质的不锈钢,箱内设防潮加热器,控制箱安装在行车机架上,防护等级为IP55。

吸砂机的行程限位开关采用无触点式接近开关,可现场调节。

B.电动旋转撇渣管

(a)撇渣管为手动(或电动)转动操作的开槽圆管,能作90°的灵活转动,并设有限位挡块,两端的轴承支承具有良好的密封措施。

(b)自末端撇渣管起,相邻二台撇渣管之间作成贯通的构造,使浮渣水流以同向流向池外。

(c)撇渣管的管径不小于φ300mm,管长与池宽相配合,沿管长开设中心角为60°的槽,在保证受扭和受压强度下,整个管长可形成若干个堰口。

(d)管的挠度不大于二端支承长度的1/1000。

(e)二端滑动轴承采用油脂润滑,注脂口位于沉淀(砂)池平台上,注脂管为304不锈钢管。

(f)管支承结构考虑管的温差伸缩,滑动轴承具有可靠的密封构造,泄漏量为0。

(g)每台撇渣管转动的操作杆伸出平台并装有手动(或电动)操作机构,手轮至平台的高度以1m为准,电动装置防护等级为IP65,操作机构设有旋转角度的限位。

(h)手轮上的总操作力不大于150N。

C.砂水分离机

(a)砂水分离机由不锈钢制的砂水分离槽和螺旋输砂槽组成。

(b)螺旋输砂槽与砂水分离槽结合成整体,由型钢支撑,并固定在混凝土的土建基础上。

(c)螺旋输送槽形为U形断面,螺旋直径不小于250mm,安装角不大于25,除进料口敞开外,其余部分沿螺旋槽加盖封闭。

(d)螺旋输送槽出料口高于分离器槽顶300mm以上。

(e)螺旋体的驱动装置采用齿轮减速电机传动,齿轮设计符合ISO或等同标准,服务系数不小于2.0。

齿轮材料采用合金钢,渗碳磨齿处理,齿面硬度不低于HRC58。

电机防护等级IP65,电压等级为三相、380v、50Hz,F级绝缘,电机的额定功率高于最大实耗功率10%以上。

(f)螺旋轴轴承有可靠的密封和良好的润滑条件。

D.渣水分离器

渣水分离器为技术先进的成熟产品,每台渣水分离器的处理能力不小于4m3/h,最大瞬时卸料量不小于0.05m3。

渣水分离器与水平面呈35倾角布置,污水流入圆柱状格栅筐,浮渣被截留,而污水则通过滤栅出流至出水渠。

渣水分离器的旋转滤渣耙是在入口处预先设定的液位下开始转动并清洗栅框中的滤渣,然后将滤渣刮起卸至中央的螺旋输运器,滤渣输送在密闭的条件下进行,不会有异味产生。

挤压脱水后的栅渣通过出料管送至垃圾箱外运,下料口高度满足垃圾箱的高度及操作要求,栅渣滤液应由排水管道引至厂区污水管道。

渣水分离器适合每天24小时连续运行,正常使用寿命不小于10年。

渣水分离器为圆柱状条形栅网,栅缝2mm,栅渣螺旋输送装置和压榨脱水装置安装在滤栅中央,清渣应由旋转式齿耙实现。

具有中央螺旋传输和压榨的功能,过滤、传输、压榨均由1台驱动装置传动。

渣水分离器的清渣依据进水液位的高低自动工作。

传动轴及螺旋叶片由ASTM316不锈钢材料制造并经焊接加工成一整体,叶片厚度不小于20mm,以保证在最大挤压作用下其变形量最小。

螺旋叶片的螺旋可加工成变螺旋形式,以提高栅渣的挤压脱水效果,螺旋片宽度不小于80mm,叶片外周进行切削加工,叶片外圆与轴的同心度偏差应小于0.2mm。

在机架工作槽的上方设置有冲洗装置,可随时对螺旋叶片或机壳的内表面进行冲洗,机壳一侧的下方设置排放管并连接至厂区污水管,排放管的口径不小于80mm。

渣水分离器的驱动装置采用电机减速机与螺旋体驱动轴直联结构形式,电机减速装置采用轴装式结构形式,减速装置应是低噪音、高效率、密封良好的产品,其品牌为SEW产品,减速机的使用寿命不低于10年。

减速机轴承应有良好的润滑,其工作寿命应不低于100000小时。

减速机的齿轮设计符合ISO或等同标准,服务系数不小于1.5。

齿轮为低合金钢,渗碳处理,齿面硬度不低于HRC58。

驱动电机电源380V、3相、50Hz,防护等级为IP55,电机额定功率比最大实耗功率大20%,转速小于1500r/min。

6.抗腐蚀

除不锈钢件外,所有铸铁或碳钢件表面处理达Sa21/2级;热浸镀锌(最小平均镀层重量)900g/m2以上;二道氯化橡胶底漆,各厚70μm;二道氯化橡胶面漆,各厚40μm;终饰后,总干膜厚度250μm。

所有不锈钢机件须经酸洗后涂银白色的金属漆。

7.电气控制系统

控制箱内设置足够的辅助触点,以便保证吸砂机、输砂泵以及撇渣管、砂水分离器、渣水分离器的联动运行。

此外,控制柜还配有向控制室传输各设备的状态信号和事故信号。

控制箱上具有手动/遥控功能,同时提供标准的现场总线接口,与监控系统连接,通过该接口将分合闸、报警等传输给监控系统,并接受监控系统的指令设施自动控制。

控制箱安装设备附近的落地支架上,满足户外使用的要求。

箱内所有开关、接触器、热继电器、软起动器等元器件应采用西门子产品(所有元器件采用同一品牌),PLC选用西门子品牌。

8.指导安装与检验

1)参考标准

GB50231-98机械设备安装工程施工及验收通用规范

GB50235-93工业金属管道安装工程施工及验收规范

制造厂砂水分离机安装技术手册

2)现场条件及检查

根据施工图及对应土建工程的标高、位置,进行设备的安装。

在设备安装前,对建成构筑物的相关土建尺寸,进行核对,并作详细记录,对不符合安装条件的部分,应向监理工程师报告,经批准及修正后,方可安装。

各设备的安装就位使操作人员具有操作空间,便于就近工作。

3)设备结构要素

砂水分离机为螺旋输送式,在现场整机安装。

上述各设备的安装、部件之间的配合关系和安装顺序按安装手册为准。

各构筑物上设备安装连接的管路系统应按设备资料为准。

4)与土建工程分界面

设备在土建构筑物的预留孔、预埋件、基础尺寸均属土建工程。

设备固定用的基础螺栓和各设备间的连接管路均属本设备安装工程的范围。

5)安装技术条件

投标人在进行设备安装前,其安装位置和标高应符合设计要求,平面位置偏差不大于±10mm,标高偏差不大于±20mm。

安装基础平台应平稳、砂水分离机与进砂管、溢水管的连结应无渗水现象。

6)检验和调试

(a)提供电动装置的合格证明和主要材料的理化试验报告。

(b)安装后,控制试运行时间不少于2小时,负载连续运行试验时间不少于24小时。

其中砂水分离机:

(a)砂水分离机安装后,应按技术要求进行检验,保证其允差值符合规定的指标。

(b)应检查和加注润滑油脂。

(c)投标人应提供砂水分离机输砂效果和排出砂的含水率等检验报告。

(d)若试验结果达不到技术规格书的性能要求(包括水量、除砂率、有机物分离率),投标人应于试验后立即进行缺陷整改,所有整改的测试费用均由投标人负责。

电动旋转撇渣管

(a)投标人应验证旋转撇渣管转动灵活,手操作力不大于150N。

(b)撇渣管的挠度达到规定值。

(c)旋转撇渣管需单管及多管串联方式进行浮渣排出试验及支撑处应密封可靠无泄漏。

(d)投标人应制定撇渣管安装质量检验表,进行安装工程质量的评定,并以此作为安装的验收依据。

9.设备安装、使用与维护说明

1)设备安装说明

(1)安装前的准备工作

①砂水分离机为螺旋输送式,在现场整机安装。

②各构筑物上设备安装连接的管路系统应按设备资料为准。

③在进行设备安装前,其安装位置和标高应符合设计要求,平面位置偏差不大于±10mm,标高偏差不大于±20mm。

④砂水分离机安装基础平台应平稳、与进砂管、溢水管的连结应无渗水现象。

(2)设备安装

①定位准确后,机架用膨胀螺栓与基础平台紧固。

②设备的安装角度误差为+1度。

③设备有吊运时不允许碰撞和滑落,并采取有效措施保护设备的不锈钢表面,不允许有划伤,磨损及己凹坑等。

(3)检验与调试

①安装后,应按技术要求进行检验,保证其允差值符合规定的指标。

②开机前检查减速机油位是否正常,第一次使用300小时后更换一次润滑油,连续运行超过16小时的设备,以后每2500小时更换一次,每班运行8小时的设备可延长至4000小时。

③试机前,工作人员必须检查所有联接管道是否有松动现象,密封性是否完好

④检查放油螺塞密封状况,是否漏油,如出现润滑油渗漏现象,必须用拧紧螺塞。

⑤对砂水分离机输砂效果和排出砂的含水率等进行检测并应符合设计要求。

⑥试机时,主要观察整机运行是否平稳,噪音是否过大,如出现异常要立即停机检查,待排除故障后,方可投入正常进行。

2)设备使用与维护说明

①操作人员应进行培训合格后才能上岗操作。

②设备按正常巡检,维护修理,润滑管理等制度要求进行。

③每天巡检机器运转情况,不存在不正常噪音,适当加注轴承润滑脂,密封有无泄漏。

每月检查驱动装置齿轮箱中的油位,并加高到所需高度。

每二年:

设备进行解体大修、拆开清洗减速机,更换磨损的另件,更换密封圈及磨损的衬套,检查及校正螺旋体等。

④因故障原因停机应查明原因,排除故障后才能重新开机。

⑤停机三天以上时,应冲洗或排除设备内部物料,以免干涸结

⑥在冬季气温偏低时,应注意防冻,出现结块和结冰时,应排除后才能开机。

10.随机备品备件及专用工具

A.随机备品备件清单表

序号

备品备件名称

规格型号

数量

单价

备注

1

行程开关

5只

100

B.随机专用工具清单表

序号

专用工具名称

规格型号

数量

单价

备注

1

无

11.设备制造标准

JB/T2932-1999《水处理设备制造技术条件》

GB1220-84《不锈钢化学成分》

JB/ZQ4000.3-86 《焊接件通用技术要求》

JB/ZQ4000.9-86《装配通用技术条件》

GB50205-2001《钢结构工程施工质量验收规范》

GB50231-98《机械设备安装工程施工及验收通用规范》