红矾钠生产清洁生产审核报告.docx

《红矾钠生产清洁生产审核报告.docx》由会员分享,可在线阅读,更多相关《红矾钠生产清洁生产审核报告.docx(127页珍藏版)》请在冰豆网上搜索。

红矾钠生产清洁生产审核报告

第三章预评估

预评估是从生产全过程出发,从清洁生产审核的八个方面着手,对企业现状进行调研和考察,掌握生产运行现状、污染现状和产污重点,通过定性或定量分析,找出最明显的废物和废物流失点,确定审核重点,设立清洁生产的近期和中远期目标,并及时实施一些明显的、简单易行的废物削减和节能等清洁生产措施。

3.1企业现状调研

黄石振华化工有限公司主要产品为红矾钠、铬酸酐、氢氧化铬、铬粉、氧化铬绿等铬盐系列产品。

现采用的是有钙焙烧工艺,红矾钠焙烧生产能力为2.5万吨/年,焙烧工序年产生铬渣约6万吨。

公司目前对铬渣采取作为水泥矿化剂和铬渣代替石灰石做炼铁辅料进行综合利用的处置方式,每年有2.2万吨铬渣作为水泥矿化剂,2.4万吨铬渣代替石灰石做炼铁辅料,其余送往渣场堆存。

目前厂区内堆存有历年存渣14万吨。

企业现有4个主要生产车间和1个辅助生产车间,Φ1.8×26m、Φ2.3×36m、Φ3.0m×45m回转焙烧窑各一套,包括制粉、配料、烘渣、焙烧等工序。

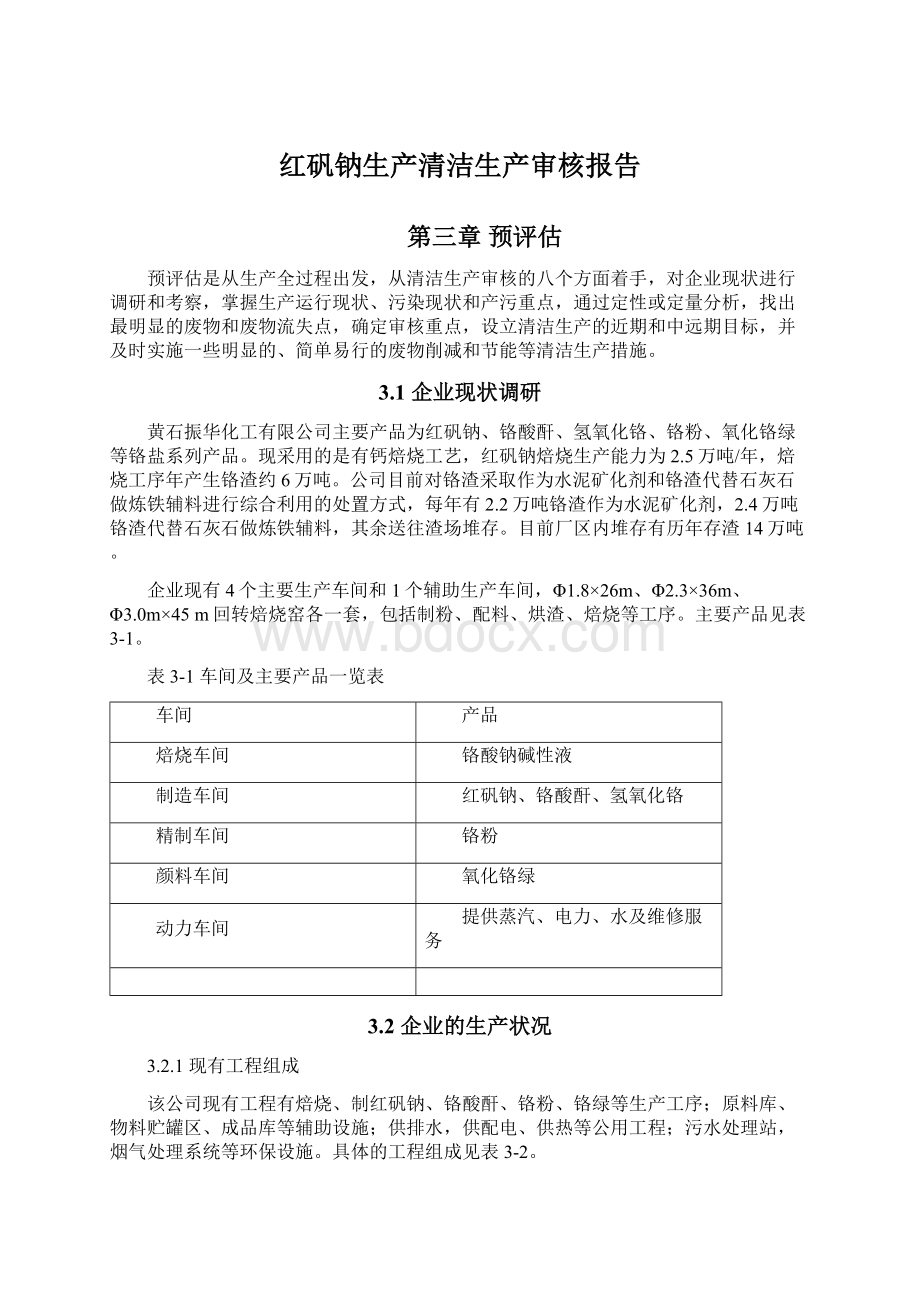

主要产品见表3-1。

表3-1车间及主要产品一览表

车间

产品

焙烧车间

铬酸钠碱性液

制造车间

红矾钠、铬酸酐、氢氧化铬

精制车间

铬粉

颜料车间

氧化铬绿

动力车间

提供蒸汽、电力、水及维修服务

3.2企业的生产状况

3.2.1现有工程组成

该公司现有工程有焙烧、制红矾钠、铬酸酐、铬粉、铬绿等生产工序;原料库、物料贮罐区、成品库等辅助设施;供排水,供配电、供热等公用工程;污水处理站,烟气处理系统等环保设施。

具体的工程组成见表3-2。

表3-2现有工艺主要组成一览表

工程分类

项目名称

主要内容

主体工程

有钙焙烧工艺

Φ1.8×26m、Φ2.3×36m、Φ3.0m×45m回转焙烧窑各一套,年生产能力为2.5万吨,包括制粉、配料、烘渣、焙烧等工序

配套工程

浸取工序

对经焙烧的窑口转出的熟料经冷却、破碎后浸取,处理能力与焙烧工艺相配套(26池)

红矾钠生产线

1.2万t/a红矾钠生产装置,包括中和、酸化、一,二次蒸发、结晶等工序

铬酸酐生产线

1.1万t/a铬酸酐生产装置,包括红矾钠液体输送设备、反应罐及燃烧设备、中间保温过渡罐、制片、冷却等设施

铬粉生产线

1.0万t/a碱式硫酸铬生产装置,包括硫磺燃烧、还原反应、熟化、干燥等设施

氧化铬绿生产线

0.4万t/a氧化铬绿生产装置

辅助工程

原料库

包括铬铁矿、纯碱、白云石、大理石等库(储量14000t,面积4648m2)

燃料场

煤堆场(贮存量面积3780m2)

渣场

铬渣堆场两个(面积分别为10000m2和8000m2)

硫酸罐区

危险品罐区(共有4个容积150m3的普钢罐,占地面积225m2)

成品库

4个,占地面积1296m2

公用工程

给排水管网

给水系统有两套,一套城市供水系统主要提供生活用水;另一套企业自建工业水供水系统,从厂外3km处的下游湖抽取,取水泵房有2台SH100-80水泵,单台抽取能力80m3/h、抽取水进入储水能力250m3的工业水水塔供生产系统使用;

排水采用清污分流制,生活污水进入化粪池处理,生产区的含铬雨水、设备及地面冲洗水、吸收塔的废水进入污水处理站化学处理。

处理后的废水通过管道一起外排。

排水泵房有3台300S-19排水泵,单台排水能力400m3/h。

供热工程

蒸汽锅炉3台(2×10t/h、1×6t/h),余热锅炉(2×3t/h)

供电系统

厂区用电由华中电网供电,厂内有2台1000KVA,1台2000KVA变压器,380V、220V供电、照明系统

行政生活设施

综合行政办公楼、食堂、更衣楼、浴室等,

环保工程

废水处理系统

50t/h化学处理装置(8个10m3的处理池)

600m3集污池

烟气处理系统

锅炉除尘系统、制粉工序除尘装置、烘渣工序除尘装置、焙烧窑除尘装置、铬酸酐尾气处理装置等

围堰截污沟

厂区外建有600m长围堰截污沟

3.2.2主要生产设备

黄石振华有限公司主要生产设备见表3-3。

表3-3主要生产设备一览表

序号

工序名称

设备名称

规格型号

数量

1

制粉工序

雷蒙磨

环形磨

4R

ф600

6

2

2

铬渣烘干工序

烘干窑

ф1800×12000

2

3

混料工序

核子秤

HCS―8

1

4

焙烧工序

焙烧窑

ф1.8×26m

ф2.3×36m

ф3.0×45m

1

1

1

余热锅炉

3t

2

电除尘

SWB40

SWB50

1

2

5

浸取工序

冷却窑

浸取大槽

ф930×16000

ф1800×24000

26槽

1

1

1

6

中和工序

中和反应器

廂式压滤机

ф1800×3000

F=100m2

2

22

7

预酸化工序

预酸化反应器

ф2.4×40m

4

8

酸化工序

酸化反应器

ф1.8×2.4m

2

9

蒸发工序

Ⅱ效一次蒸发器

单效一次蒸发器

F=175m2

V=20m3

2

4

10

结晶工序

结晶器

V=6m3

3

11

离心脱水工序

离心机

SSф800

3

12

铬酸酐工序

铬酐反应器

铬酐制片机

ф1950×2000

ф1800×1800

3

3

13

铬绿工序

反应炉

F=16m2

2

14

铬粉工序

喷雾干燥塔

ф500

2

15

污水处理站

板框压滤机

40m2

1

16

锅炉房

锅炉

6t/h

10t/h

1

2

17

供电系统

变压器

1000KVA

2000KVA

2

1

18

给排水系统

给水泵

排水泵

SH100─80

300S─19

3

3

3.2.3主要产品情况

黄石振华化工有限公司主要产品产量见表3-4。

表3-4主要产品情况表

产品名称

生产部门

近三年年产量(吨)

近三年年产值(万元)

占总产值比例

2003

2004

2005

2003

2004

2005

2003

2004

2005

重铬酸钠

制造车间

4773.24

5127.43

5003.29

3341.3

3589.2

3507.3

28.6

25.8

20.8

铬酸酐

制造车间

4945.92

5971.815

6204.85

5440.5

6569.0

6887.4

48.5

47.2

40.9

氢氧化铬

制造车间

3971.6

4234.65

6627.9

2581.5

2752.5

4308.8

22.1

19.8

25.6

氧化铬绿

颜料车间

63.1

391.2

839.575

93.4

579.0

1243.4

0.8

4.2

7.4

铬粉

精制车间

785.55

1422.795

2939.285

235.7

426.8

881.8

2.0

3.1

5.3

3.2.4原辅材料、水和能源消耗情况

企业近三年主要原辅材料消耗情况详见表3-5。

表3-5近三年原辅材料消耗情况

原辅材料

单位

使用部门

消耗量

单位产品消耗量

2003

2004

2005

2003

2004

2005

铬铁矿

吨

焙烧窑

21031.87

25198.87

27324.59

1.204

1.222

1.203

纯碱

吨

14927.11

18439.79

20189.54

0.854

0.894

0.889

白云石

吨

12355.63

16786.49

18142.41

0.707

0.814

0.798

大理石

吨

7834.34

9353.66

10965.19

0.448

0.454

0.483

块煤

吨

18823.27

24648.18

30737.54

1.077

1.095

1.353

吨

铬酐炉

958.33

1450

1334.16

0.190

0.223

0.215

烟煤

吨

锅炉

14279.27

14498.62

11855.76

0.840

0.737

0.522

硫酸

吨

红矾钠

3402.53

3711.7

3833.65

0.258

0.238

0.252

吨

铬酐

5112.82

6682.35

6360.80

1.015

1.027

1.025

吨

氢氧化铬

350.99

651.29

1059.80

0.088

0.154

0.153

电

kwh

全厂

8075700

10489690

11726400

475.0

532.9

516.10

水

吨

全厂

305443

375070

388490

17.97

19.06

17.10

3.3工艺流程

3.3.1生产工艺流程图

企业生产工艺总体流程见图3-1。

图3-1生产工艺总体流图

3.3.2红矾钠生产工艺

红矾钠即重铬酸钠(分子式为Na2Cr2O7•2H2O)是企业的主要产品,生产工艺详见4.1.1。

3.3.2铬酸酐生产工艺

铬酸酐即三氧化铬(分子式为 CrO3)生产工艺是将重铬酸钠母液二次蒸发后和硫酸分别计量投入反应锅,反应完成后,将锅内物料全部放入保温锅内,静置分层后下层铬酸酐溶液送入结片机冷却制片,即得铬酸酐。

产品进行计量包装。

上层硫酸氢钠作为酸化剂返回预酸化工序循环利用。

主要化学反应:

Na2Cr2O7•2H2O+2H2SO4====2CrO3+2NaHSO4+3H2O

母液中所含杂质硫酸钠和氯化钠在反应时会发生副反应。

硫酸钠同硫酸反应生产硫酸氢钠,反应式为:

Na2SO4+H2SO4====2NaHSO4

氯化钠先与硫酸反应生成氯化氢及氯气,随温度升高,水分减少,生成有毒的红色气体氯化铬酰,副反应化学反应式为:

NaCl+H2SO4====HCl+NaHSO4

6HCl+3H2SO4+2CrO3====3Cl2+Cr2(SO4)3+6H2O

2HCl+CrO3====CrO2Cl2+H2O

含氯气体随水蒸气及六价铬雾滴逸出,送入吸收塔用碱性液吸收。

3.3.3铬粉生产工艺

铬粉(俗称铬铝鞣剂)是对企业主体工艺生产过程中产生的铝泥和酸泥综合利用得到的产品。

将中和和酸化过程中产生的铝泥和铬酸铬以及红矾钠液一起,采用二氧化硫生产工艺制备铬粉。

其反应式如下:

Na2Cr2O7·2H2O+Al(OH)3+3SO2====2CrAl(OH)4SO4+Na2SO4+H2O

二氧化硫还原工艺主要利用硫磺燃烧产生还原性物质二氧化硫气体,与氧化性物质红矾钠及水合铬酸铬、铝泥的酸溶解液发生氧化还原反应,使红矾钠在一定的pH值条件下转变为碱式硫酸铬。

其特点:

反应过程无副反应发生,还原剂无杂质带入系统,适合于连续化,自动化大生产,产品品质高,水溶性好,能鞣制高档次皮革,其生产原料成本较糖还原法低,二氧化硫还原过程在塔内进行,低温、密封,同时,生产过程无废渣,废水产生,还原塔尾气经二次吸收,达标排放。

3.3.4氧化铬绿生产工艺

铬酸酐热分解生成氧化铬绿,氧化铬绿即三氧化二铬,现有工艺是将铬酸酐经反射炉高温分解、冷却粉碎后制得氧化铬绿。

主要化学反应式为:

2CrO3====Cr2O3+1.5O2

3.3.5副产品芒硝生产工艺

生产过程中主要副产品有芒硝(Na2SO4·10H2O),是由一次酸性蒸发通过真空抽滤产生,直接供给硫化钠(俗称硫化碱)生产企业作为主要生产原料。

3.4企业产排污现状分析

根据企业现有资料,审核小组分析了生产过程中的产排污情况,并结合现场调查分析废物产生原因,“三废”排放数量和浓度主要根据企业现有资料(湖北黄石环境监测站监测报告)和现场实际监测得到。

3.4.1产污节点图

生产过程中产生的污染物主要有废水、废气、废渣以及噪声等,其产污节点见图3-2:

图3-2生产过程产污节点图

3.4.2污染物情况

1.废水

企业现有工艺产生废水主要包括生活污水和生产区的含铬雨水、设备及地面冲洗水、铬酐尾气吸收塔的吸收液。

厂内生活区和生产区废水实行分流,生活污水进入化粪池处理,生产区产生废水进入污水处理站进行化学处理。

废水产生情况见表3-6。

表3-6废水产生情况一览表

废水

来源

排放

方式

产生量

(m3/d)

污染物

名称

产生情况

排放情况

备注

产生浓度

mg/L

产生量

kg/a

排放浓度

mg/L

排放量

kg/a

生活污水

间断

44

COD

210

3049.2

135

1960.2

经化粪池处理

NH3-N

25

363

16

217.6

铬酐尾气吸收液

间断

0.72

Cr(Ⅵ)

95

22.57

0.071

0.0169

经废水处理站化学处理

总Cr

198

47.04

0.021

0.005

地面设备冲洗水

间断

27

Cr(Ⅵ)

48

427.68

0.044

0.39

总Cr

103

917.73

0.181

1.61

渣场

渗滤液

间断

—

Cr(Ⅵ)

渣场渗滤液产生量及浓度与降雨有关

渣场收集系统集中收集后进入循环水池用于浸取

锅炉

排污水

间断

6

直接排放

2.废气

企业所产生废气主要包括含铬粉尘、含铬水蒸气、烟尘、酸雾等生产过程中因跑冒滴漏产生的污染物。

主要产生于回转窑、烤渣炉、雷蒙磨机、铬酐加热炉和燃煤锅炉,企业现有废气排气筒参数见表3-7。

表3-7企业主要排气筒参数一览表

生产车间

排气筒名称

高度/m

内径/m

焙烧车间

烘渣炉

20

0.8

1.8m回转窑

30

0.8

2.3m回转窑

50

1.2

3.0m回转窑

50

1.4

制造车间

铬酐加热炉

30

0.8

铬酐反应锅

30

0.8

颜料车间

铬绿反应炉

25

0.4

动力车间

锅炉房烟囱

45

1.2

生产过程中主要大气污染物排放情况见表3-8。

表3-8主要大气污染物排放情况一览表

污染物来源

排放

方式

烟尘产生量(m3/h)

污染物

名称

产生浓

度mg/m3

产生量

kg/h

排放浓度mg/m3

排放量

kg/h

治理

措施

粉碎

间断

10000×6

粉尘

5000

300

250

15

旋风+布袋

烘渣炉

间断

20000

粉尘

5000

100

250

5

旋风+布袋

1.8m

回转窑

连续

11900

烟尘

8300

98.8

123

1.43

重力+旋风+静电

NOX

—

—

677

—

2.3m

回转窑

连续

26400

烟尘

4760

126

135

2.49

重力+旋风+静电

NOX

—

—

734

—

3m

回转窑

连续

42300

烟尘

5890

249

134

6.07

重力+旋风+静电

NOX

—

—

758

—

铬酐

反应锅

间断

—

硫酸雾

371

―

42.3

—

碱吸收塔

铬酸雾

373

—

82

—

HCl

137

—

46.2

—

铬酐

加热炉

连续

5500

烟尘

81.6

0.449

16.32

0.049

重力+旋风除尘

SO2

163.2

0.897

150.1

0.825

铬绿

反应炉

连续

8000

烟尘

278

2.224

55.6

0.047

重力+旋风除尘

SO2

556

0.448

520.3

4.162

锅炉

连续

26500

烟尘

1627.5

43.135

162.8

4.32

水膜除尘

SO2

555.5

14.72

434.5

11.514

铬渣

堆场

无组织排放

—

含铬粉尘

—

—

—

—

—

(注:

焙烧窑SO2出口浓度未检出。

)

生产车间内大气污染物监测结果见表3-9。

表3-9车间大气污染物监测结果表(单位:

mg/m3小时浓度)

监测点

铬酸雾

HCl

硫酸雾

铬(Ⅵ)

Cl2

焙烧车间

0.030

0.481

8×10-5L

0.013

0.574

浸取车间

5.0×10-4L

0.335

8×10-5L

3.0×10-3

0.704

铬酐车间

0.123

0.678

1.00

2.5×10-3

0.700

(注:

表3-8和表3-9数据根据黄石环境监测站监测报告黄环监气字(2006)第109号中监测数据。

)

3.固体废物

企业现有工艺所产生固体废物主要有铬渣、煤渣及粉煤灰、芒硝、铝泥、铬酸铬以及生活垃圾等。

其中铬渣是企业的最主要污染源,排放量大、毒性强,除生产过程中产生的新渣外,企业现有历史存渣约14万吨。

生产过程中固体废物排放情况见表3-10:

表3-10固体废物排放情况

污染物名称

污染物来源

产生量

t/a

排放量

t/a

处置措施或利用途径

铬渣

历史存渣(t)

140000

—

待干法解毒后综合利用

浸取新渣

62500

16500

厂内堆存

2.2万吨铬渣用作水泥矿化剂、2.4万吨铬渣代替白云石用于炼铁*、1.65万吨在厂内堆存

铝泥

中和

2500

0

综合利用生产铬粉

铬酸铬

酸化

1925

0

芒硝

蒸发

25750

0

外售作硫化碱原料

煤渣

锅炉

3515.4

0

砖场制砖

含铬污泥

废水处理站

120

0

作为返渣使用

生活垃圾

办公区

0.66

0

环卫部门收集处理

4.噪声

生产过程中造成噪声的主要设备有雷蒙磨机、破碎机、振动筛、鼓风机、空压机等,其噪声声级范围为85~105dB(A)。

目前对各设备采用的处理方法有隔声、减振、消声,具体的噪声源见表3-11。

表3-11噪声产生情况一览表

种类

污染物来源

产生方式

产生量

治理措施

锅炉

风机

连续

75~85dB(A)

减震隔音

粉碎

破碎机

间断

75~85dB(A)

减震隔音

雷蒙机

间断

80~105dB(A)

减震隔音

空压机

间断

80~90dB(A)

减震消声隔音

渣场

振动筛

间断

70~75dB(A)

排水泵房

水泵

间断

70~75dB(A)

减震隔音

3.4.3企业污染物排放情况汇总

企业污染物排放情况见表3-12。

表3-12污染物排放情况汇总一览表

内容类型

污染物

名称

排放浓度

排放量

备注

废水

总铬

0.192mg/L

4.032g/a

排放浓度为企业总排污口排放废水浓度

Cr(Ⅵ)

0.058mg/L

1.2528kg/a

COD

85.9mg/L

1960.2kg/a

NH3-N

10.4mg/L

217.6kg/a

废气

烟尘

—

158772.24kg/a

排放量为企业各排气筒排放量之和

工业粉尘

—

158400kg/a

SO2

—

130687.92kg/a

固体废物

铬渣

—

16500t/a厂内堆存

新渣部分作水泥矿化剂,部分代替白云石炼铁(老渣堆存待解毒后综合利用)

历史存渣

—

14000t

堆存待干法解毒和利用

(注:

总排污口排放废水中总铬和Cr(Ⅵ)浓度根据黄石环境监测站监测报告黄环监水字(2006)第155号监测数据。

)

企业近三年污染物排放情况见表3-13。

表3-13企业近三年污染物排放情况表

类别

近三年年排放量

近三年单位产品排污量(t/t红矾钠)

2003

2004

2005

2003

2004

2005

定额

国内先进水平

废水(吨)

1.05×105

0.98×105

1.1×105

5.88

5.08

5.22

5

—

废气(万Nm3)

9.1654

9.9143

10.6206

5.13

5.139

5.04

—

—

废渣/万t

总废渣量

5.017

4.9657

4.9245

2.81

2.574

2.737

—

—

有毒废渣

4.5

4.5527

4.4885

2.52

2.36

2.48

1.5

0.8

炉渣

0.517

0.4130

0.436

—

—

—

—

—

3.4.4污染物产生原因分析

针对企业排放污染物,对企业生产过程原辅料能源消耗、工艺技术、操作控制等方面进行原因分析,见表3-14。

表3-14企业废物产生原因分析表

主要废物产生源

原因分类

原辅材料

和能源

技术工艺

设备

过程控制

产品

废物特性

管理

员工

焙烧窑

粉状物料

煤粉燃烧

窑尾

密封差

缺乏自动控制,凭经验操作

高温

熟料

含铬粉尘、高温

力度不够

操作水

平不高

浸取

有钙焙烧工艺造成渣量大;

热浸取

敞开式

粗放

铬酸钠含量不稳定

含铬蒸汽;铬渣

力度不够

水平低

烤渣窑

粉状渣含水;

煤粉燃烧

布袋除尘糊袋

密封差、扬尘大

负压不稳,漏灰

干粉铬渣

含铬粉尘

力度不够

水平低

中和压滤

碱性液中含Al、Si杂质且碱度较大

加酸后Al、Si杂质沉淀

过滤洗涤效率差

中性液

含铬固体(铝泥)

酸化过滤

中性液中含硫酸钠杂质

简陋

放料液浓度控制不严

含铬固体(酸泥)

蒸发

单效强制循环蒸发、直接冷却

真空不足;

效率差

芒硝

铬酐生产

重铬酸钠溶液中含Cl-添加氟化钠;

煤粉燃烧

熔融反应Cl-、F-以单质和HCl、HF气体析出、粉煤喷烧

易腐蚀、漏气

经验操作、无控制手段

风量控制不严,燃烧不充分

含铬工艺尾气;

含铬酸泥;

烟尘、SO2

锅炉

烟粉煤

分层燃烧

永久失修、漏风

水压

不稳定

蒸汽

烟尘、SO2、

煤渣

3.5企业的环境保护状况

3.5.1主要环保措施

企业现有的环保措施包括:

50t/h水处理站一座、200t/d铬渣预处理及储运系统一套、三级除尘系统三套、水膜除尘系统三套、铬渣堆场两个。

2006年企业预备申请ISO14000认证。

其工艺废水实行闭路循环、重复使用,生活污水及地面径流水经处理后达标排放。

大窑尾气采用重力+旋风+静电三级除尘,除尘料返回生产流程