4#机分部工程验收签证.docx

《4#机分部工程验收签证.docx》由会员分享,可在线阅读,更多相关《4#机分部工程验收签证.docx(17页珍藏版)》请在冰豆网上搜索。

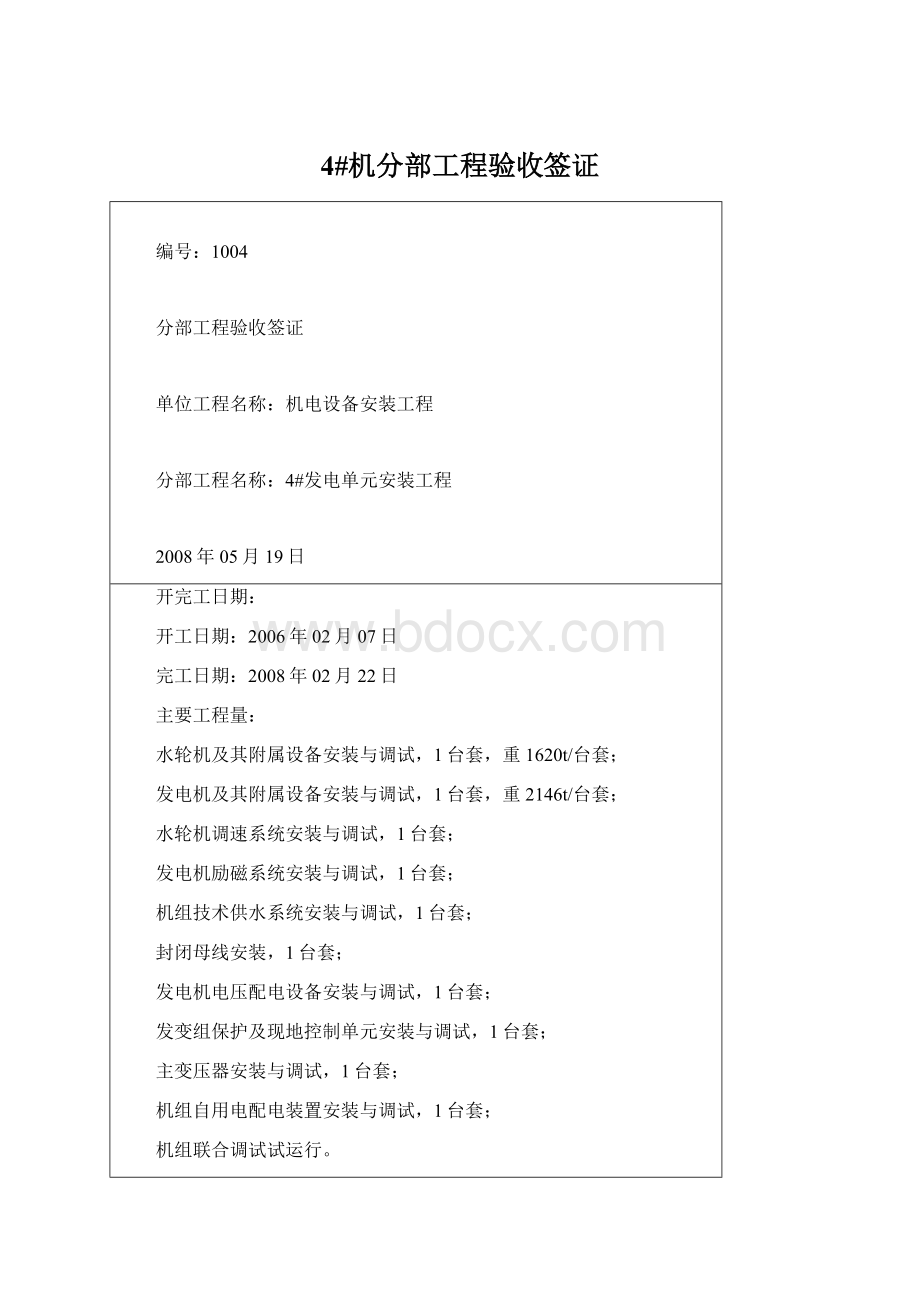

4#机分部工程验收签证

编号:

1004

分部工程验收签证

单位工程名称:

机电设备安装工程

分部工程名称:

4#发电单元安装工程

2008年05月19日

开完工日期:

开工日期:

2006年02月07日

完工日期:

2008年02月22日

主要工程量:

水轮机及其附属设备安装与调试,1台套,重1620t/台套;

发电机及其附属设备安装与调试,1台套,重2146t/台套;

水轮机调速系统安装与调试,1台套;

发电机励磁系统安装与调试,1台套;

机组技术供水系统安装与调试,1台套;

封闭母线安装,1台套;

发电机电压配电设备安装与调试,1台套;

发变组保护及现地控制单元安装与调试,1台套;

主变压器安装与调试,1台套;

机组自用电配电装置安装与调试,1台套;

机组联合调试试运行。

工程内容及施工经过:

1、机组埋件安装

2006年02月07日进场开始排空钢管安装;2006年02月25日~03月29日完成肘管安装;顶盖平压管于2006年04月29日完成;2006年05月06日~07月26日完成基础环、座环安装;锥管安装于2006年07月05日完成;2006年07月28日~09月29日完成蜗壳安装;2006年09月23日~10月31日完成机坑里衬及接力器基础安装;至2007年3月28日,机组段其他埋件安装全部完成。

2、机组总装

2007年04月07日进场开始导水机构预装,到07月26日包括机坑测定至顶盖正式吊装工作全部完成;2007年01月15日~08月13日完成发电机定子组装、安装、下线及试验;2007年04月18日~05月04日完成底环组装及安装;转轮吊装于2007年06月15日完成;2007年05月12日~08月17日完成下机架组装及安装;2007年03月16日~08月18日完成下转子组装及安装;转子以下大件吊装于2007年08月18日全部完成;转子吊装于2007年08月20日完成;4#机组上机架于2007年7月4日开始正式组装,2007年7月9日焊接结束。

于2007年9月6日吊装就位,10月15日浇注基础砼。

4#机上端轴于2007年9月5日吊装。

2007年10月08日机组盘车、定中心。

3、机组其它设备安装

4#主变2007年6月4日到货,6月23日开始安装,8月13日安装完成;4#机调速系统于2007年8月15日开工,机组测速装置及过速电气、机械保护装置已于2007年10月20日安装完成,各种参数于2007年10月25日整定完成。

技术供水系统于2007年10月22日安装完成。

机组消防系统设备管路及阀门于2007年10月18日安装完成。

2006年1月1日开始安装封闭母线,2007年10月20日4#封闭母线的整体耐压试验通过。

发电电压设备:

2007年8月27日开始,2007年10月25日完成。

机组励磁系统2007年7月25日开始安装,发变组保护及故障录波系统2007年7月10日开始,至2007年10月15日包括发电机电压配电设备安装、机组自用电配电装置全部完成。

4、机组调试试运行

2007年10月13日,无水调试工作陆续开始。

参与调试的设备分一次设备和辅助控制系统。

一次设备包括发电机定子、发电机转子、离相封闭母线、主变压器及GIS、辅助控制系统主要包括调速系统、励磁系统、机组LCU系统、保护系统、故障录波系统、机械制动、高压油顶起、技术供水系统、推力油循环冷却系统、水导油循环冷却系统、主轴密封系统、机组状态监测系统、机组自用电系统、消防系统等等。

2007年11月26日~12月03日完成4#机组全厂模拟试验。

2008年01月28日,尾水充水开始,01月30日压力钢管充水,02月01日完成技术供水系统有水调试,02月02日机组首次手动开机,02月06日首次并网发电,02月06日机组甩负荷试验完成,02月09日机组停机检修。

至02月16日,完成全部试验。

2008年02月19日,经系统批准,4#机组开始72小时试运行。

02月22日,72小时试运行顺利结束,投入商业运行。

质量事故及缺陷处理:

1、无质量事故。

2、缺陷处理情况:

(1)缺陷描述:

座环设备到货缺陷,详见《1、2#机座环设备进场验收专题会议纪要》编号:

PSⅡ-Z-2006-005。

处理结果:

处理合格,详见《设备缺陷处理卡》编号:

PS-SQ-001。

(2)缺陷描述:

蜗壳排水盘型阀锥密封面在安装焊接过程中产生裂纹及变形,经厂家现场检查确认为设备制造工艺不合理造成的缺陷。

处理结果:

厂家派人现场处理,处理合格。

详见《设备缺陷处理卡》编号:

PS-SQ-004。

(3)缺陷描述:

蜗壳进人门装配好后发现门盖下垂,不能满足正常开关要求。

经检查认定设计上存在问题。

处理结果:

按照设备制造厂家更改通知单(编号:

PS-TEDD-121)处理。

上述缺陷处理完毕,经检查符合厂家技术要求。

(4)在4#机组盘车过程发现:

水导摆度和上导摆度超过GB8564-2003“水轮发电机组安装技术规范”9.5.7条的有关规定。

按照ALSTOM现场服务工作联系单(表号:

SD-PS-31)要求,在转子下法兰面与推力头之间加垫调整轴线。

加垫处理后,盘车检查水导摆度和上导摆度达到标准要求。

(5)原设计图中推力外循环油水管路上止回阀装于油泵进油管上,启动油泵可能不能打开止回阀,按制造厂临时更改通知单(编号:

PS-TEDD-205)将止回阀改装至油泵出口管上。

(6)根据制造厂的建议(天津ALSTOM传真:

PS-107),对4#机组推力瓦进行了现场研刮。

第五次质量巡查过程中,专家指出推力瓦不必进行现场研刮,后来厂家已明确后续机组的推力瓦在现场不研刮。

(7)由于彭水水电站发电机定子线棒电接头结构上的特殊性,在上层线棒嵌装并打完槽楔后,若分段进行上下层线棒工频耐压试验则端部上下层线棒对应电接头之间无法进行绝缘隔离;若分相进行上下层线棒工频耐压试验则需对全部线棒端部进行绝缘隔离,在绝缘盒正式安装前也几乎无法作到;若三相整体同时进行耐压试验,目前国内试验设备的容量可以满足分相进行的要求,但不能满足350MW及以上机组三相整体同时进行的要求。

鉴于此,施工单位建议:

定子线棒安装过程中,取消定子线棒槽楔安装完成后中间检查性工频耐压试验。

待定子线棒绝缘盒安装完成后,按GB8564-2003标准第14.3条规定进行定子绕组的交流耐压试验。

经制造厂设计人员研究,同意取消定子线棒槽楔安装完成后中间检查性工频耐压试验(见天津ALSTOM备忘录,编号:

SD-2007-024)。

(8)在定子组装过程中,因为彭水电站天津ALSTOM公司定子定位筋结构的特殊性,各方对定子定位筋安装验收标准认识不一致,经制造厂确认,按制造厂现场更改通知单(编号:

SD-PS-09)中明确的定位筋安装技术要求执行。

(9)4#机组转子外径超差,经Alstom厂家设计人员重新计算,重新确定空气间隙。

主要工程质量指标:

(1)原材料检验

用于本分部工程的各类装置性材料经监理单位检验合格,满足合同要求。

(2)4#水轮机主要设备安装主要质量指标

序号

项目名称

允许偏差(mm)

实测记录(mm)

1

肘管

管口中心及方位

8

X:

+3.0;Y:

+7.0

2

环缝错牙

10

0~2.0

3

焊接质量

执行厂家标准TA015—000A,等级4级

符合要求

4

锥管

上管口中心及方位

8

X:

-1.5;Y:

6.5

5

上管口高程(设计值195.795m)

+15.0

195.799m;195.805m;

195.800m;195.801m

6

基础环

中心及方位

4

X:

-2;Y:

-4

7

高程(设计值199.2535m)

±3.0

199.254~199.255m

8

焊缝超声波探伤

Ⅱ级一次合格率85%以上

一次合格率100%

9

座环

中心及方位

4

X:

+2;Y:

+2.25

10

高程(设计值201.0000m)

±3.0

201.001~201.004m

11

焊缝超声波探伤

Ⅱ级一次合格率85%以上

Ⅱ级一次合格率96.3%

12

蜗壳

直管段中心与Y轴线距离

±0.003D(D=10240)

+5~+13

13

直管段中心高程

±5

-2.5~+4

14

焊缝γ射线探伤

Ⅱ级一次合格率80%以上

Ⅱ级一次合格率90%

15

焊缝超声波探伤

Ⅱ级一次合格率85%以上

Ⅱ级一次合格率99%

16

底环

中心及方位

4

X:

0;Y:

-0.75

17

水平

≤0.45

0.17~0.32

18

顶盖水平度

≤±0.2

-0.17~+0.16

19

接

力

器

水平度

0.10mm/m

0.03;0.04

20

连杆两端高程偏差

±1

0.7;0.5

21

行程偏差

±1

0.8;0.7

压紧行程

7.5

7.4;7.5

22

活动导叶端面间隙

端面总间隙1.45~2.0

0.6~0.9(上端面);

0.85~1.1(下端面)

实际总间隙1.77~2.1

0.75~0.95(上端面);

1.02~1.15(下端面)

23

活动导叶立面间隙

≤0.15

0~0.04

24

水导抱瓦间隙

0.40±0.2

0.39~0.41

25

检修密封径向间隙

3±0.6

2.80~3.25

26

主轴工作密封间隙

≤±0.15mm

0.05~0.08

27

转轮

上止漏环间隙

4~4.5

4.20~4.30

28

下止漏环间隙

设计值5-5.5mm;

实际平均间隙:

4.75

4.70~4.80

29

上法兰面水平

≤0.02mm/m

0.01mm/m~0.02mm/m

30

安装高程

202.20m±2.5mm

-1.5mm

(3)4#机调速器系统安装主要质量指标

序号

项目名称

允许偏差(mm)

实测记录(mm)

1

调速器柜水平

<0.15mm/m

0.08mm/m

2

调速器柜高程

±5

1

3

调速器柜中心

5

1.5

4

回复机构支座水平度

<1.0mm/m

0.07mm/m

5

调速器箱体清扫、防腐

无油污、无锈蚀

无油污、无锈蚀

(4)4#发电机部分设备安装主要质量指标

序号

项目名称

允许偏差(mm)

实测记录(mm)

1

定子圆度

≤±0.8

-0.66~+0.68

2

定子中心线高程

215660~215664

215663

3

定子铁芯内圆半径

7500±0.8

R=7499.28~7500.72

4

转子闸板周向波浪度

≤2

最大1.5

5

磁轭圆度

≤±0.7

上环:

-0.30~+0.28

≤±0.7

下环:

-0.33~+0.32

6

空气间隙

18.5±10%

上部空气间隙平均值:

16.98

18.5±10%

下部空气间隙平均值:

17.78

7

镜板水平

≤0.02mm/m

最大值0.02

8

推力瓦托盘变形值与平均值偏差

-0.017~+0.017

偏差最大值0.012

9

上导相对摆度

≤0.03mm/m

0.01

10

下导相对摆度

≤0.03mm/m

0.02

11

水导相对摆度

≤0.05mm/m

0.03

12

水/发法兰相对摆度

≤0.03mm/m

0.02

13

集电环绝对摆度

≤0.5

0.4

14

多短轴折弯

≤0.04mm/m

最大折弯0.01mm/m

15

上导抱瓦间隙

0.45

0.45~0.47

16

下导抱瓦间隙

0.45

0.45~0.47

17

制动器与闸板间隙

10±2

9.5~10

18

下机架安装

水平

≤1mm/m

0.02~0.03

19

高程

212.985m设计下挠度3.0mm)

212.988m

20

中心

1.0

X:

-0.02;Y:

0.06

(5)4#机透平油取样送检结果如下:

序号

检测项目

技术指标

检测结果

判定

1

水分

无

无

合格

2

机械杂质

无

无

合格

3

运动粘度(40℃)mm2/s

41.4~50.6

44.1

合格

4

闪点(开口),℃

≥180

235

合格

(6)4#机定子铁损试验结果见下表:

名称

厂家标准

实测值

换算到10000(GS)时的值

铁芯最高温升(K)

25

14.00

13.770

铁芯最大温差(K)

15

6.50

6.392

铁芯单位最大损耗(w/kg)

2.5

1.243

1.222

(7)主变压器

检查项目

允许偏差

实测值

主变低压侧高程

±20mm

383.440m+15mm

主变低压侧水平

±20mm

最大14mm

主变高压侧水平(主变厂家标准)

±20mm

最大3mm

附件安装、高压引线连接正确;主变绝缘油在注入前及注油后分别送检一次,4#主变注油后变压器箱体内绝缘油取样送检结果如下:

项目

测定值

标准

结论

外观

透明、无机械杂质、游离碳

合格

电气强度

77kV

≥60kV(平板电极)

水分

4mg/L

≤10mg/L

含气量

总含气量155μL/L

总烃:

0.5(μL/L)

H2:

0(μL/L)

C2H2:

0(μL/L)

≤1%(体积分数)

总烃:

20(μL/L)

H2:

10(μL/L)

C2H2:

0(μL/L)

介损(90℃)

0.06%

不允许超过0.5%

水溶性酸(PH值)

5.6

≥5.4

闪点(闭口)℃

153

不低于140

酸值(mgKOH/g)

0.0088

≤0.03

油系统无渗漏;设备中性点及外壳接地正确;常规性电气试验和高压试验合格。

局放试验的最终结果为A相80PC放电量、B相80PC放电量、C相80PC放电量,三相放电量均小于国家标准规定;

(8)机组调试试运行:

施工单位在4#机组安装完毕、接线正确性确认后,分别对各系统进行了调试。

首先对各一次、二次回路进行了绝缘检查,绝缘检查合格后,给各回路上电,进行了各回路的模拟动作试验,正常后进行了分系统的现地调试。

在分系统现地调试正常后,以计算机现地控制系统为中心,对各系统进行了联调和全厂模拟。

4#机调速系统的调试主要试验数据如下:

压紧行程试验:

实测压紧行程分别为7.4mm、7.5mm。

导叶开关检查:

开关灵活,导叶开度与接力器行程关系正确。

导叶开关时间包括三段关闭时间调整与测定:

测得导叶开启时间为20.43s,导叶二段关闭时间分别为:

第一段从100%关回至69.5%开度,时间为3.2s,第二段从69.5%关回至10%,时间为8.35s,

有水调试经历充水试验、手动开机、机组升流升压试验、机组过速试验、并网甩负荷试验、72小时试运行等考验,各项指标均满足设计及规范要求。

试运行期间,各部位振动及摆度测量数据见下表。

序号

测量项目

时间

测量值(单位:

mm)

备注

首次启动

机组升流

机组升压

机组过速

1

上导摆度

0.10

/

/

0.18

2

水导摆度

0.15

0.10

0.14

0.30

3

大轴摆度

0.10

0.06

0.13

0.18

4

肘管进人门振动

0.06

/

/

/

5

锥管进人门振动

0.20

/

/

1.00

6

上机架垂直振动

0.04

0.02

0.05

0.20

7

上机架水平振动

0.03

0.03

0.06

0.20

8

定子垂直振动

0.01

0.02

0.01

0.04

9

定子水平振动

0.01

0.03

0.01

0.03

10

下机架垂直振动

0.08

0.03

0.08

0.12

11

下机架水平振动

0.02

0.01

0.04

0.05

12

顶盖垂直振动

0.10

0.06

0.08

0.40

13

顶盖水平振动

0.04

0.06

0.03

0.12

14

蜗壳进人门振动

0.07

/

0.09

0.19

15

集电环摆度

0.15

/

/

0.20

质量评定(单元工程、主要单元工程个数和优良品率,分部工程质量等级):

水轮机及其附属设备共验收评定了24个单元,其中优良17个,优良率70%;

水轮机调速系统共验收评定了4个单元,其中优良4个,优良率100%;

发电机及其附属设备共验收评定了个33单元,其中优良30个,优良率91%;

励磁系统共验收评定了个3单元,其中优良3个,优良率100%;

机组技术供水系统共验收评定了个3单元,其中优良3个,优良率100%;

封闭母线安装共验收评定了个4单元,其中优良4个,优良率100%;

发电机电压配电设备共验收评定了个6单元,其中优良5个,优良率83%;

发变组保护及现地控制单元共验收评定了个4单元,其中优良4个,优良率100%;

主变压器安装共验收评定了个2单元,其中优良2个,优良率100%;

机组自用电配电装置共验收评定了个5单元,其中优良5个,优良率100%;

机组调试试运行共验收评定了个2单元,其中优良2个,优良率100%。

依据《水利水电工程施工质量检验与评定规程SL176-2007》的规定,本分部工程的单元工程质量全部合格,优良率87.8﹪,主要单元工程、重要隐蔽单元工程及关键部位单元工程21个,其中优良19个,优良率为90.4%。

原材料质量合格,中间产品质量合格,在施工过程中未发生任何质量事故。

存在问题及处理意见:

1.1#盘型阀座渗水;

2.调速器压油罐自动补气装置漏气;

3.调速器自动补气装置无法正常投运。

以上遗留问题在竣工验收前处理完成。

验收结论:

本分部工程施工质量满足设计标准及相关规程规范的要求,遗留问题不影响机组安全稳定运行。

本分部工程中所含的单元工程90个,质量全部合格,其中优良单元工程个数79个,优良率87.8﹪,主要单元工程、重要隐蔽单元工程及关键部位单元工程21个,优良率为90.4%,原材料质量合格,中间产品质量合格,在施工过程中未发生任何质量事故。

根据《水利水电工程施工质量检验与评定规程SL176-2007》的标准,该分部工程质量评定为优良。

保留意见:

保留意见人签字:

参验单位(全称):

建设单位:

重庆大唐彭水水电开发有限公司

监理单位:

黄河勘测规划设计有限公司彭水水电站厂房项目监理部

设计单位:

长江水利委员会长江勘测规划设计研究院

施工单位:

中国水利水电第八工程局机电制安分局彭水项目部

运行管理单位:

重庆大唐彭水水电开发有限公司发电部

分部工程验收组成员签字

姓名

单位

职务和职称

签字

存在问题处理记录(实施单位处理情况、验收单位和日期):

无

附件目录:

1、分部工程质量评定表;

2、单元工程质量评定表;

3、设备缺陷处理卡

分部工程质量评定表

单位工程名称

机电设备安装工程

施工单位

中国水电八局机电制安分局彭水项目部

分部工程名称

4#发电单元安装工程

施工日期

自2006年02月07日至2008年02月22日

分部工程量

1台套水轮发电机及其附属公用设备安装与调试

评定日期

年月日

项次

单元工程种类

工程量

单元工程个数

合格个数

其中优良个数

备注

1

水轮机及其附属设备安装

1620t

24

24

17

2

发电机及其附属设备安装

2146t

33

33

30

3

水轮机调速系统安装

1台套

4

4

4

4

机组技术供水系统安装

1台套

3

3

3

5

封闭母线安装

1台套

4

4

4

6

励磁系统安装与调试

1台套

3

3

3

7

发电机电压配电设备安装

1台套

6

6

5

8

发变组保护及现地控制单元

1台套

4

4

4

9

主变压器安装

1台套

2

2

2

10

机组自用电配电装置安装

1台套

5

5

5

11

机组联合调试试运行

1台套

2

2

2

合计

90

90

79

主要单元工程、重要隐蔽单元工程及关键部位单元工程

21

21

19

施工单位自评意见

监理机构复核意见

项目法人认定意见

本分部工程的单元工程质量全部合格。

优良率为87.8%,主要单元工程、重要隐蔽单元工程及关键部位单元工程21个,优良率为90.4%。

原材料质量合格,中间产品质量合格,金属结构、启闭机质量/,机电产品质量合格。

质量事故及质量缺陷处理情况:

无

分部工程质量等级:

质检部门评定人:

项目技术负责人:

(盖公章)

年月日

复核意见:

分部工程质量等级:

监理工程师:

年月日

总监或副总监:

(盖公章)

年月日

认定意见:

分部工程质量等级:

现场代表:

年月日

技术负责人:

(盖公章)

年月日

质量监督机构核定

核定意见:

核定等级:

核定人:

项目站负责人:

年月日年月日

注:

分部工程验收的质量结论,由项目法人报质量监督机构核备。

大型水利枢纽工程主要建筑物的分部工程验收的质量结论,由项目法人报质量监督机构核定。