培训教材.docx

《培训教材.docx》由会员分享,可在线阅读,更多相关《培训教材.docx(22页珍藏版)》请在冰豆网上搜索。

培训教材

聚合工段培训资料

1、PVC型号、用途、表示方法

聚氯乙烯树脂是世界五大合成树脂之一,目前其总产量仅次于聚乙烯而居第二位。

聚氯乙烯合成方法主要有悬浮法、乳液法、溶液法和本体法。

聚氯乙烯树脂:

PolyVinylChlorideresins(简称PVC)

PVC——SGnPVC:

是指产品的名称S:

是指悬浮聚合G:

是指通用树脂

聚氯乙烯的化学稳定性很高,没有明显的熔点,75~80℃时开始软化,大于100℃时开始降解出氯化氢,在120~165℃时放出氯化氢与各种有机氯化物,对人的生理有刺激性和麻醉性作用

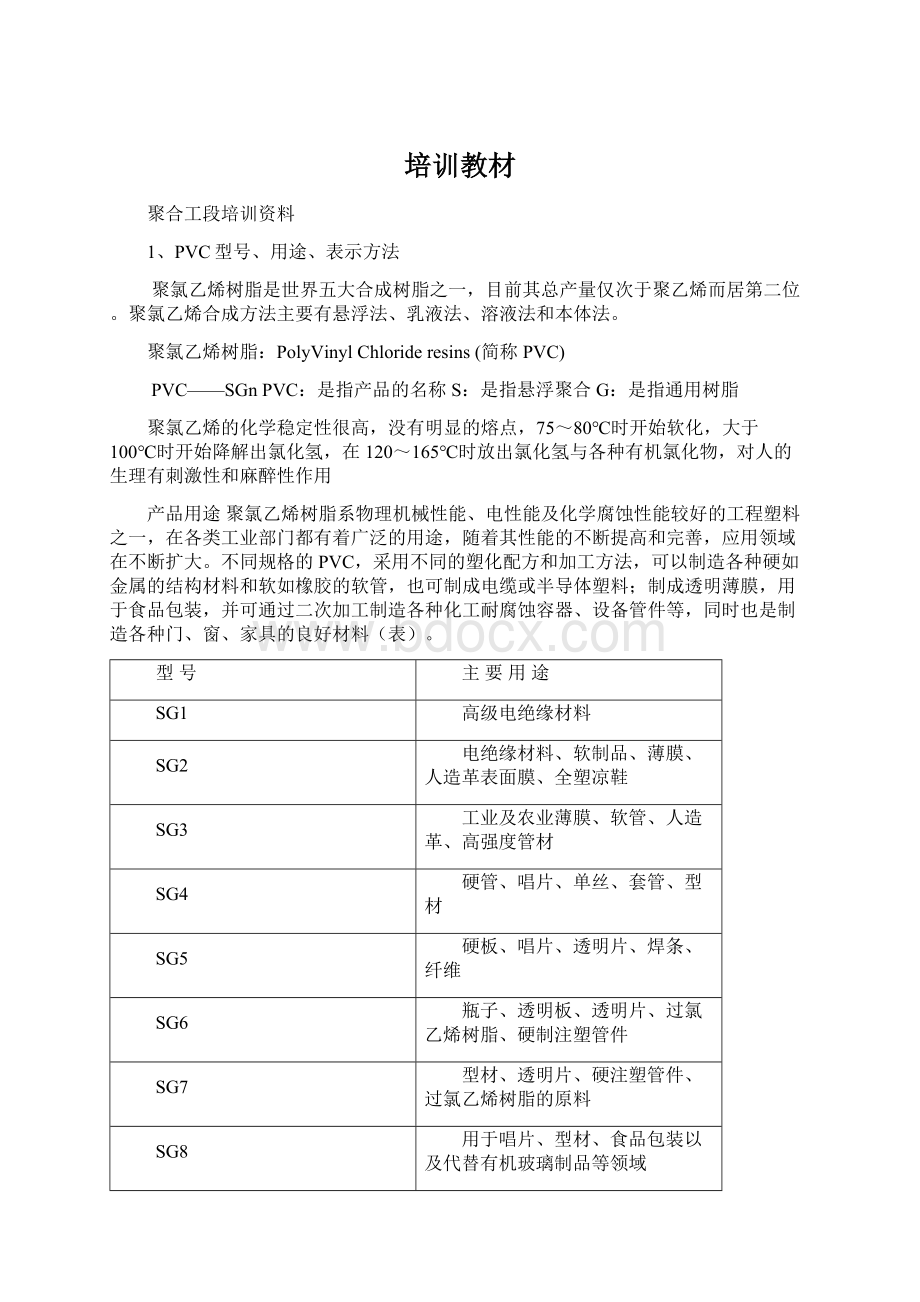

产品用途聚氯乙烯树脂系物理机械性能、电性能及化学腐蚀性能较好的工程塑料之一,在各类工业部门都有着广泛的用途,随着其性能的不断提高和完善,应用领域在不断扩大。

不同规格的PVC,采用不同的塑化配方和加工方法,可以制造各种硬如金属的结构材料和软如橡胶的软管,也可制成电缆或半导体塑料;制成透明薄膜,用于食品包装,并可通过二次加工制造各种化工耐腐蚀容器、设备管件等,同时也是制造各种门、窗、家具的良好材料(表)。

型号

主要用途

SG1

高级电绝缘材料

SG2

电绝缘材料、软制品、薄膜、人造革表面膜、全塑凉鞋

SG3

工业及农业薄膜、软管、人造革、高强度管材

SG4

硬管、唱片、单丝、套管、型材

SG5

硬板、唱片、透明片、焊条、纤维

SG6

瓶子、透明板、透明片、过氯乙烯树脂、硬制注塑管件

SG7

型材、透明片、硬注塑管件、过氯乙烯树脂的原料

SG8

用于唱片、型材、食品包装以及代替有机玻璃制品等领域

产品应放在干燥通风的仓库内,以批为单位分开存放,不得露天堆放,防止日晒和受潮。

2、无离子水和助剂作用

无离子水聚合投料用水的质量直接影响到产品PVC树脂的质量。

如水中硬度(表征水中金属钙镁离子含量)过高,会影响产品的电绝缘性能和热稳定性能;氯根(表征水中阴离子含量)过高,易使颗粒变粗,影响产品的颗粒形态;PH值影响分散剂的稳定性,较高的PH值会引起聚乙烯醇的部分醇解,影响分散效果及颗粒形态。

一般聚合工艺用水经阴阳离子交换树脂处理(即无离子水),其控制水的硬度、氯根和PH值指标见表:

树脂型号

硬度(ppm)

氯根(ppm)

PH值

疏松型

≤5

≤10

6.5~7.5

聚合釜内加无离子水作用:

作分散介质和传热介质

分散剂

1)聚乙烯醇(简称PVA)

溶解特点是冷胀热溶,在溶解PVA时分散剂配制槽内必须先加冷水,然后再加热。

2)纤维素醚—羟丙基甲基纤维素(HPMC)

溶解特点是热胀冷溶,在溶解HPMC时分散剂配制槽内必须先加热水,然后再加冷水。

PVA具有分散能力弱,保胶能力强的特点,HPMC具有分散能力强,保胶能力弱的特点。

分散剂的配制温度为85℃,静止时间为24小时再取样分析。

引发剂

引发剂可分为有机和无机两大类,有机类引发剂能溶于单体或油类中,适于悬浮聚合,也称油溶性引发剂,无机类引发剂溶于水,适用于乳液聚合。

衡量引发剂活性的主要指标是半衰期t1/2,它是指其在氯乙烯聚合条件下,在该温度时分解一半量所需的时间,以小时为单位。

使用的引发剂为EHP。

引发剂EHP的存放:

-15℃以下,温度高不但容易导致引发剂失效,而且也不安全。

缓冲液(PH值调节剂)

稳定体系的PH值缓冲剂使用碳酸氢铵(NH4HCO3)。

终止剂

当聚合转化率达到80~85%时,在聚合反应结束(当压力下降0.1~0.2MPa)时立即加入终止剂,。

终止剂有终止反应和提高产品热稳定性双重作用。

采用的终止剂为HEO。

3、影响PVC颗粒形态的因素

影响PVC颗粒形态的主要因素有搅拌、分散剂、最终转化率、聚合温度、水油比等。

1)搅拌搅拌作用影响到PVC颗粒的粒径和粒径分布、空隙率极其相关性质。

2)分散剂

3)转化率要获得质量较好的疏松型树脂,必须使最终转化率控制在80%以下。

4)聚合温度聚合温度是决定PVC分子量的唯一因素。

5)水比投料时水对单体的重量比简称水比。

水的作用有二个:

①作分散介质,以便使VCM分散成液滴,悬浮于其中;②作传热介质。

生产疏松型树脂时,水比一般为1.6~2.0,在聚合后期,还可补加适量水。

水比过低,将使粒度分布变差,颗粒形状和表观密度均受影响。

水油比大,即无离子水较多,对单体的分散和釜的传热有利,但太大,就会存在反应速度慢、周期长的缺点。

4、质量指标及影响因素

1)影响白度的因素

1、氧对树脂白度的影响聚合釜气相存在氧会使树脂含烯丙基氯结构增多,会使树脂白度下降。

采用抽真空后加入单体的方法,当釜真空度可达-0.07Mpa时,再加入单体,采用该工艺氧气对树脂白度影响很小。

2、聚合转化率对树脂白度的影响

3、单体质量对树脂白度的影响

单体质量是影响树脂白度的重要因素,单体偏酸、含铁则会严重影响树脂白度。

氯乙烯单体含铁量不超过2ppm。

2)产生杂质粒子的因素

1、单体含水单体中的水能够水解低分子过氧化物,产生HCl,并生成盐酸等酸性物质腐蚀钢设备,生成Fe3+,并存在单体中,使聚合后的PVC颗粒变黄或呈明显的深色杂质粒子。

2、聚合助剂Na2SNa2S是一个水相阻聚剂,它的加入使聚合系统中溶于水的单体难以发生聚合反应,从而减轻PVC对聚合釜内壁等的粘附。

然而,Na2S也能与聚合系统中的铁离子等发生反应,最终生成黑色的金属硫化物,造成杂质粒子数增加。

3、后处理过程的影响

①沉析、干燥过热处理的影响,②干燥、沉析吹风过程的洁净状况,③聚合配料贮存室的洁净状况,

④聚合釜的洁净状况,⑤设备不完善,⑥异常现象

3)影响产品热稳定性的因素

1、聚合助剂的影响

①引发剂的影响,②分散剂和助悬浮剂的影响,③水油比的影响,④有提高热稳定性的终止剂加入量不足。

2、聚合反应条件对聚氯乙烯热稳定性的影响

①温度的影响聚合温度对聚合反应速度有很大影响。

众所周知,聚氯乙烯分子量的大小取决于聚合温度,聚合温度越高,所得的PVC分子量越低,而树脂热稳定性就越差。

树脂干燥温度对于树脂的热稳定性也有很大影响。

干燥温度控制不好,超温或者树脂在干燥系统中滞留时间过长都会严重损坏树脂的热稳定性。

严重情况下,会出现树脂变粉红色的现象。

因此必须严格控制干燥温度和干燥工艺条件。

②杂质的影响(a)铁的影响(b)氧的影响(c)乙炔和丁二烯的影响

4、影响鱼眼的因素:

1、聚合配方影响鱼眼的产生

①配方中单体杂质的因素(a)聚合体系中铁离子的影响(b)聚合体系中PH值的影响(c)其他影响因素,聚合投料用软水的质量,还有单体中的氯代高沸物的存在。

②分散剂的影响因素聚合配方的分散剂作用是:

稳定由搅拌形成的单体油珠和阻止油珠的相互聚集或合并。

③引发剂的影响因素

2、工艺参数的影响因素

①聚合体系温度影响“鱼眼”生成的因素,②聚合压力的影响因素

3、搅拌及搅拌转速的影响因素

4、聚合工艺操作对“鱼眼”形成的影响

①粘釜物的影响,②聚合浆料未出净

4、回收、汽提

单体回收分为釜上回收和接料槽回收两种,

浆料汽提有釜式汽提和传统汽提两种。

1、釜式汽提技术

釜式汽提为间断操作,聚合反应终止后,出料到接料槽排气回收部分未反应的单体,然后就进行“热真空汽提”操作(此操作也可在聚合釜内进行)。

2、塔式汽提技术

塔式汽提是采用水蒸汽与塔板上连续逆流接触进行传质的过程,属于连续操作,既可大量脱除和回收PVC浆料中残留VCM,又可较小影响产品质量,从而满足了大规模、高标准生产的要求。

5、离心干燥

离心原理

PVC浆料由进料管进入离心机的高速旋转的转筒内,比重较大的固体颗粒沉降于转筒内面,并由相对运动的螺旋推向圆锥部分的卸料口排出;母液由圆筒部分的另一端的溢流堰板排出。

经离心处理后的树脂含水量一般可达到24%以下。

影响离心脱水的因素:

树脂颗粒形态、加料量、浆料浓度和堰板深度等。

聚合采用的离心设备是沉降式离心机。

干燥原理

我公司聚合干燥采用气流干燥和旋流/风干燥串联的流程。

气流干燥又称瞬时干燥,利用高速度热空气,与物料在干燥器内进行传热和传质,使其表面大量水分挥发(加料段),达到干燥目的。

气流干燥的特点:

①干燥强度大;②干燥时间短,气固两相的接触时间极短,干燥时间一般在0.5~2S,最长5S;③热效率高,采用气固相并流操作,在表面汽化阶段,物料始终处于与其接触的气体的湿球温度,一般不超过60~65℃,在干燥末期温度上升阶段,气体温度已大大降低,产品温度不会超过70~90℃;④处理量大;⑤设备简单;⑥应用范围广。

旋风干燥从气流干燥塔来的物料从切线方向进入旋风干燥塔,使颗粒处于悬浮、旋转运动状态,产生惯性离心力,在较短的时间内达到干燥的目的。

旋流干燥是在旋风干燥基础上,增加二次热风装置,以提高干燥效率。

6、工艺流程

工艺流程方框图

聚合釜接料槽汽提塔浆料槽离心机绞笼

气流干燥塔旋风分离器旋流干燥塔小旋风分离器旋振筛

小料仓大料仓自动包装线

7、工艺指标

聚合岗位

序号

控制点

控制项目

指标范围

分析频次

记录频次

分类

备注

1

聚

合

釜

试漏压力

≥0.3Mpa

1次/釜

A

开盖操作

温度

T±0.2℃

2次/小时

A

T±1℃时报警

抽真空

≤-0.O7MPa

A

开盖操作时DCS曲线

循环水温度

≤32℃

A

DCS曲线(液氯盐酸厂控制)

循环水压力

≥0.3OMPa

B

釜内进人时VCM含量

0%

需要时

需要时

A

色谱法

釜内进人时O2含量

≥18%

需要时

需要时

A

升温时间

≤45分钟

1次/釜

A

仅记录时间点,根据时间点计算时间差

出完料后釜内含VCM

≤2%

需要时

需要时

C

开盖操作

2

油系统

油站压力

1.50~2.00MPa

2次/小时

B

机械密封贮油箱油液位

1cm~警戒线

C

现场巡检

3

聚合热

水槽

温度

≥80℃

B

DCS曲线

液位

40~90%

C

DCS曲线

4

密封水罐

压力

1.48~1.50Mpa

2次/小时

A

5

聚

合

釜

P-E

达到处方设定,

加终止剂

C

DCS曲线

中间注水压力

≥1.2MPa

B

DCS曲线

开始注水时间

聚合60分钟后

B

DCS曲线+记录

中间注水流量

2次/小时

C

注水总量

2.5-3.0M3

1次/釜

B

需要时根据流量计算

6

高压水

总管

总管压力

≥1.2MPa

B

冲洗釜壁或打高压水时

汽提岗位

序号

控制点

指标名称

控制指标

分析频次

记录频次

分类

备注

1

汽

提

塔

进塔浆料流量

20~50m3/h

1次/小时

B

根据接料槽液位控制

塔顶温度

100~110℃

C

DCS曲线

塔中温度

100~110℃

C

DCS曲线

塔底温度

110~115℃

1次/小时

A

蒸汽压力

≥0.6MPa

B

DCS曲线

塔顶压力

10~20KPa

A

DCS曲线,设定值为20KPa

塔压差

15~40KPa

1次/小时

B

塔底液位

30~70%

1次/小时

B

设定值为50%

塔顶喷淋水量

1.5~2.5m3/hr

1次/小时

B

2

水分离器

液位

35~45%

A

DCS曲线

3

水分离

器出口

氯乙烯含氧量

<3%

A

开车并入系统时

罐区岗位

序号

控制点

控制项目

指标范围

记录频次

分类

备注

1

回收缓冲槽

回收结束压力

0.03~0.09MPa

A

DCS曲线

2

接料槽

回收结束压力

0.03~0.09MPa

1次/釜

A

3

氯乙烯压缩机

供水入口温度

≤20℃

C

现场巡检

4

氯乙烯

冷凝器

温度

≤25℃

B

DCS曲线

尾气排放压力

≤0.25MPa

C

超压通知

合成撤压

5

回收缓冲槽

液面

40~80%

C

DCS曲线

6

水分离器

液面

40~80%

C

DCS曲线

7

水缓冲槽

液面

1/2~4/5液面计

C

现场巡检

8

氮排氯乙烯含氯乙烯

<0.2%

分析时

A

停车检

修时

氮排空气含氧气

<3%

分析时

A

回收过程含氧气

≤3%

分析时

A

需要时

离心干燥岗位

序号

控制点

控制项目

指标范围

分析频次

记录频次

分类

备注

1

气流干燥塔

塔底温度

130~160℃

1次/小时

B

根据季节和负荷作相应调整

塔底风压

≥3.0Kpa

1次/小时

B

2

旋流干燥塔

中部温度

三型30~65℃

1次/小时

A

以临时水分含量为准

0.3%

四型30~65℃

0.3%

五型40~70℃

0.35%

出口风压

0.5~4.0kPa

DCS曲线,由工艺技术人员监控

3

离

心

机

离心浆料泵出口压力

0.15~0.35MPa

1次/小时

B

若波动

则清理过滤器

国内离心机

润滑油压力

≥0.04MPa

1次/小时

B

电流

70-95A

1次/小时

B

最大不超过100A

4

散热器入口

蒸汽压力

0.6~1.2MPa

B

DCS曲线,低于0.6MPa联系调度

包装岗位

序号

控制点

控制项目

指标范围

分析频次

记录频次

分类

备注

1

包装线

包装称量准确范围

人工线

25±0.02kg/包

(去包装)

A

质检处抽检

自动线

25±0.1kg/包

(去包装)

A

质检处抽检

8、注意事项

1、聚氯乙烯树脂挥发物含量<0.35%。

表观密度≥0.52g。

2、聚合釜试漏压力,仅限于打开人孔盖的情况,如果没有打开人孔盖,无需试漏。

3、聚合釜出料压力,也仅限于密闭出料,非密闭出料时,出料采用压缩空气出料,此压力越大,出料越快。

如果是密闭出料,开始采用自压出料,若后期压力不足以出料,可采用浆料泵出料,这种情况对出料压力没有严格的规定。

4、聚合热水槽温度要求是越高越好,但基于能耗的目的,不能让升温太高,否则在热水槽放空管中冒出大量的蒸汽。

9、离心开停车操作

1、开车操作:

①离心干燥岗位操作工启动油泵电机,观察油压是否在规定范围内,等油泵系统稳定后,启动离心机电机,观察电流有无异常、启动绞笼。

②若离心浆料泵未停,打开高压水阀和前阀,往回流管方向冲洗,冲洗片刻后关闭前阀,打开后阀,往离心机方向冲洗1分钟后,关闭高压水阀。

③若浆料泵已停,打开入料总阀,通知罐区操作工从浆料泵入口加高压水,启动浆料泵冲洗回流管。

再按②操作。

④依次启动大料仓星型加料器、罗茨风机、二次风机、一次风机、干燥热水泵、旋振筛、三和四楼两个星型加料器,打开蒸汽调节阀前阀。

⑤送风机启动后,DCS主控室手动缓慢打开一、二次散热器入口蒸汽阀门,对气流干燥塔进行升温,离心干燥系统操作工微开蒸汽管排污阀和疏水管排污阀。

⑥当气流干燥塔入口温度达到100℃,塔顶温度达到70℃,旋流干燥塔温度达到规定范围时,DCS主控室通知离心干燥岗位开始加料。

⑦离心干燥岗位操作工打开前阀控制加料量大小。

⑧DCS主控室控制好散热器的蒸汽,使旋流干燥塔中部温度和气流干燥塔塔底温度逐渐调至规定温度时,投入自动调节。

⑨正常运转过程中,离心干燥操作工要每小时巡回检查一次,注意各设备运行情况和各风机的压力情况。

2、停车操作:

①DCS主控室手动关闭各散热器蒸汽入口阀门,当气流干燥塔塔底温度下降到100℃时,通知离心干燥岗位操作工停止加料。

②若浆料泵不停,关闭调节阀前阀,打开高压水阀,冲洗离心机内部1分钟,关闭后阀,打开前阀,往回流管方向冲洗片刻,关闭前阀和高压水阀、关补充水,停离心机,停绞笼。

③依次停四楼星型加料器、三楼星型加料器、旋振筛、绞笼、热水泵、一次风机、二次风机、罗茨风机、大料仓星型加料器,打开蒸汽调节阀前阀。

④离心干燥岗位关闭各散热器蒸汽入口手动阀门,通知包装岗位,离心干燥岗位已停车。

10、中间注水泵的开车操作

1、聚合合岗位操作工检查中间注水泵的压力表是否好用,管线畅通,再全开进出口阀、注水泵自无离子水槽来阀门(常开状态)。

2、DCS操作工先通知罐区打开回流调节阀两侧阀门,通知聚合岗位打开流量调节阀两侧阀门,然后打开注水压力控制面板,全开压力调节阀。

3、聚合岗位操作工启动电机,根据泵出口压力情况调节进口阀。

11、聚合停电处理

1、立即加入紧急终止剂(打开终止剂罐放空阀和入料阀,加入紧急终止剂,再关闭终止剂罐放空阀和入料阀,依次打开大配台根部阀和平衡阀),加大冷却水量,或在无循环水时应打开自来水阀门进行降温。

2、紧急终止剂加入后,在加大冷却水量若聚合反应仍然较激烈时,可作空釜平衡、高压出料(仅限于密闭出料)或适当排空等操作。

12、简述回收过程中容易出现的问题原因及处理方法

1、回收夹带树脂。

①回收速度过快。

(控制回收速度,降低接料槽与回收缓冲槽的压差)

②接料槽内液面过高。

(查找相关原因后避免类似现象)

2、回收速度太慢。

①冷凝器温度高。

(开大冷冻盐水量)

②下料管堵塞。

(疏通下料管)

③回收槽压力高。

(通知合成撤压)

3、回收气体含氧。

回收管线上设备、阀门等有泄漏。

(应彻底查找漏点进行处理。

)

13、如何减轻回收夹带?

1、聚合回收阀的开度一定要视情况而定。

2、调节好接料槽的喷淋水。

3、保证接料槽与回收缓冲槽之间的压力不要太大。

14、非密闭进料时聚合操作周期

清理釜壁、涂釜、加水、助剂加入、试压、抽真空、加单体、冷搅、升温、聚合、中间注水、加终止剂、加消泡剂、出料。

15、密闭进料聚合操作周期

涂釜、加水、助剂加入、加单体、冷搅、升温、聚合、中间注水、加终止剂、加消泡剂、出料、回收。

16、单体中含大量的乙炔或高沸物如何处理

降低聚合反应温度处理。

乙炔与高沸物都是活泼的链转移剂,在反应平稳的情况下,容易引起产品转型。

17、离心机的正确使用

1、加料工艺操作要均衡,流量变化要均衡。

2、浆料温度要均衡,避免送料压力波动

3、转鼓的液池要适宜。

18、聚合反应跑高温的因素有哪些?

1、配方(引发剂量多、分散剂量不足或分散剂含固量不足、引发剂配比不当等)。

2、循环水总管温度高:

传热差。

3、水循环部分单向阀脱落:

循环水走近路。

4、循环水总管压力低:

循环水供给量不足。

5、循环水泵故障停转:

循环水量不足。

6、换热系统污垢较多:

影响传热(定时清洗)。

7、换热系统进杂物:

底夹套淤泥或内冷管内存在阻档物(也与内部结构有关)。

8、搅拌停转。

9、单体质量有问题:

偏酸或含乙炔等

10、程序问题:

如阀门开启滞后。

19、聚合釜压力上升较快的因素有哪些?

1、配方(引发剂量多、填充比过大、分散剂量不足或含固量不足等)。

以下因素基本都是由于温度上升而导致压力上涨(温度越高,饱和蒸汽压越高)。

2、循环水总管温度高:

传热差。

3、单向阀脱落:

循环水走近路。

4、循环水压力低:

循环水供给量不足。

5、循环水泵故障停转:

循环水量不足。

6、换热系统污垢较多:

影响传热。

7、换热系统进杂物:

底夹套淤泥或内冷管内存在阻档物(也与内部结构有关)。

8、热水供阀门不严:

如果泵压高会造成二次升温。

9、搅拌停转。

10、单体质量有问题:

偏酸或含乙炔等。

11、中间注水量过多,导致气相空间小。

12、抽真空不合格,气相空间存在大量惰性气体。

13、程序问题:

如阀门开启滞后。

20、有关聚合升温的规定:

当蒸汽供应发生异常时(不满足聚合釜升温要求),由调度根据生产实际情况,通知聚合工序操作工按“暂停”按钮,直至具备升温条件。

在升温过程中,因蒸汽供应不足或其它因素影响升温控制,若升温时间超过1.5小时而没有达到所要求的温度,应马上采取加终止剂回收措施,以免造成不必要的损失

21、单体流量表数据显示失常的原因:

1、合成单体泵压不够,单体管内出现气液两相。

2、流量表出现故障。

(注:

单体流量表工作条件是单体管内是纯气相或纯液相,不能存在气液两相)

22、气流干燥塔塔底温度控制为多少?

140~155℃,温度太低,不利于干燥,干燥效果差;温度太高,容易引起塔底积料着火。

23、分散剂计量槽放分散剂要注意以下几点:

1、分散剂计量槽加完分散剂撤压时,放空阀要慢慢打开,防止喷出大量的分散剂泡沫(仅限开盖操作)。

2、给聚合釜加分散剂时一定要保证其它釜的加入阀门要关严,防止分散剂加入量太少。

3、在密闭进料和半密闭进料情况下,从高位槽放完分散剂后要关闭液位开关阀,有报警后再手动打开加到设定值。

24、无离子水槽、无离子水小罐液位不能超过90%,避免溢流浪费。

25、聚合操作工至少每半小时巡检一次,巡检内容包括聚合釜压力、密封水罐压力、底轴瓦冷热情况、无离子水小罐液位、中间注水泵压力、油站压力及运行情况等。

26、中间注水流量计和计量泵在初次使用前要进行校定,确认流量无误后方可注水。

27、旋流/分干燥塔初开车时,必须手动操作,在整个系统接近或处于正常时,方可投入自动调节,严禁初开车时就投自动,以防止系统波动过大,造成树脂湿料。

28、离心机停车前必须开高压水阀冲洗离心机内部,防止树脂沉积离心机内影响离心机下次启动。

29、离心机油泵启动后,需要稳定一分钟左右后才能启动离心机。

30、离心机电流范围为180-200A,严格控制差速器温度在80℃以下,

31、空气净化室内过滤棉要及时清洗或更换,防止增加透气阻力。

32、气流干燥塔要及时清理,防止出现杂质粒子。

33、根据蒸汽压力和树脂临时含水分析来控制离心机加料量或旋风/流塔塔中温度。

34、安全阀起超压保护作用,一旦压力超出设备的设计压力,阀门会自动打开排放撤压。

所以安全阀前后的阀门未经允许严禁关闭。

35、聚合釜

釜体容积46.6m3搅拌桨叶形式二层三叶后掠式

结构特点:

该设备由釜体、传动装置、机械密封、搅拌器、冷却夹套和内冷管、快开人孔、安全装置及附属部件等组成,见聚合釜装配图。

36、接料槽接料槽在工艺流程中起到自汽提稳定连续输送和回收氯乙烯的双重作用。

未聚合单体的回收也主要在该设备上完成。

设计压力0.44MPa,直径4.8米,体积140m3,底部搅拌,因其搅拌的主要目的是避免浆料发生沉降,故搅拌强度不大,只有底部一