供应商质量管理规定.doc

《供应商质量管理规定.doc》由会员分享,可在线阅读,更多相关《供应商质量管理规定.doc(4页珍藏版)》请在冰豆网上搜索。

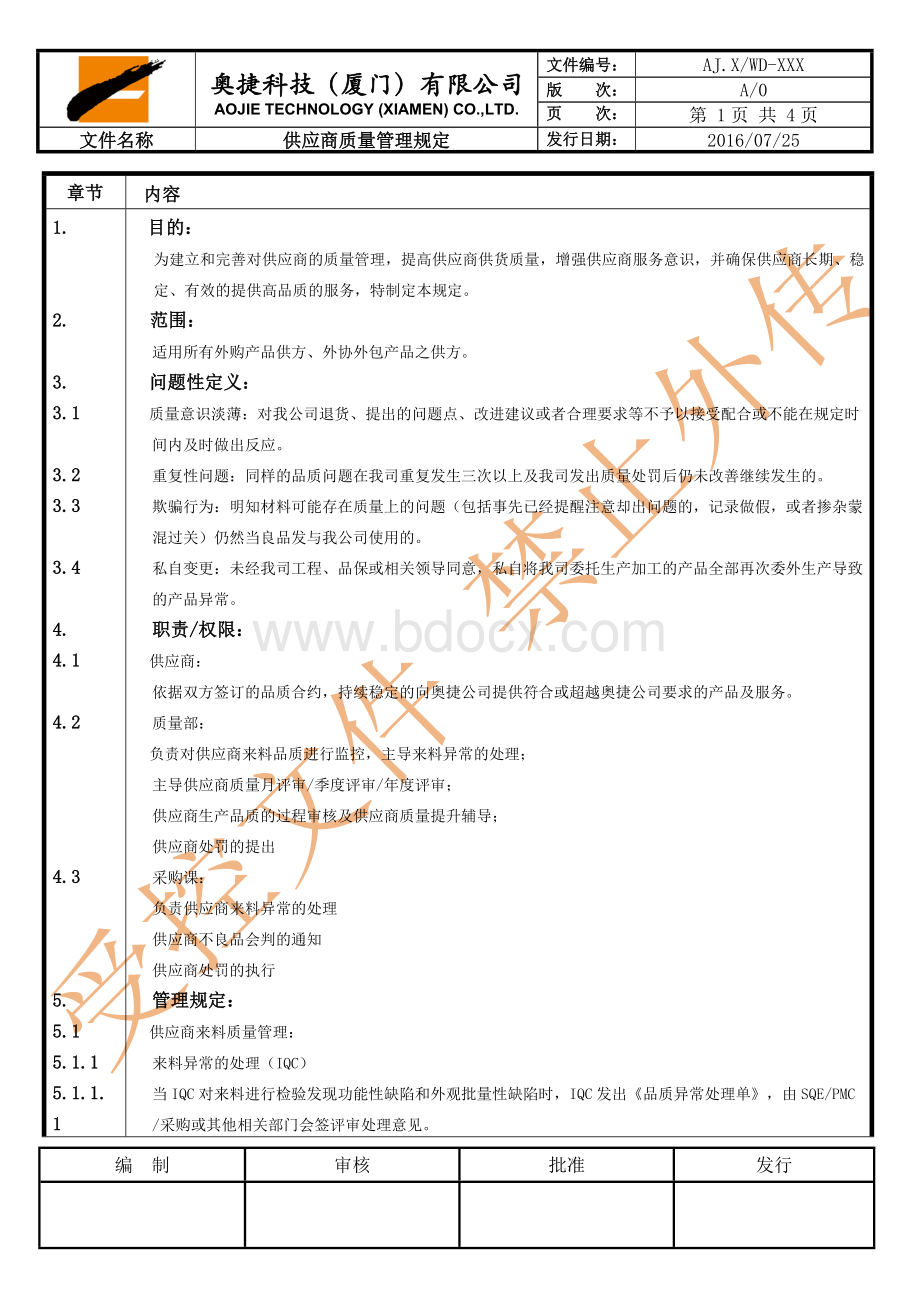

奥捷科技(厦门)有限公司

AOJIETECHNOLOGY(XIAMEN)CO.,LTD.

文件编号:

AJ.X/WD-XXX

版次:

A/0

页次:

第4页共4页

文件名称

供应商质量管理规定

发行日期:

2016/07/25

章节

内容

1.

2.

3.

3.1

3.2

3.3

3.4

4.

4.1

4.2

4.3

5.

5.1

5.1.1

5.1.1.1

5.1.1.2

5.1.1.3

5.1.1.4

5.1.2

5.1.2.1

5.1.2.2

5.2

5.2.1

5.2.2

5.3

5.3.1

5.3.2

5.3.3

5.4

5.4.1

5.4.2

5.5

5.5.1

5.5.2

5.5.3

6.

7.

目的:

为建立和完善对供应商的质量管理,提高供应商供货质量,增强供应商服务意识,并确保供应商长期、稳

定、有效的提供高品质的服务,特制定本规定。

范围:

适用所有外购产品供方、外协外包产品之供方。

问题性定义:

质量意识淡薄:

对我公司退货、提出的问题点、改进建议或者合理要求等不予以接受配合或不能在规定时

间内及时做出反应。

重复性问题:

同样的品质问题在我司重复发生三次以上及我司发出质量处罚后仍未改善继续发生的。

欺骗行为:

明知材料可能存在质量上的问题(包括事先已经提醒注意却出问题的,记录做假,或者掺杂蒙

混过关)仍然当良品发与我公司使用的。

私自变更:

未经我司工程、品保或相关领导同意,私自将我司委托生产加工的产品全部再次委外生产导致

的产品异常。

职责/权限:

供应商:

依据双方签订的品质合约,持续稳定的向奥捷公司提供符合或超越奥捷公司要求的产品及服务。

质量部:

负责对供应商来料品质进行监控,主导来料异常的处理;

主导供应商质量月评审/季度评审/年度评审;

供应商生产品质的过程审核及供应商质量提升辅导;

供应商处罚的提出

采购课:

负责供应商来料异常的处理

供应商不良品会判的通知

供应商处罚的执行

管理规定:

供应商来料质量管理:

来料异常的处理(IQC)

当IQC对来料进行检验发现功能性缺陷和外观批量性缺陷时,IQC发出《品质异常处理单》,由SQE/PMC

/采购或其他相关部门会签评审处理意见。

评审结果为拒收的材料或产品,原材料厂商或外协厂商必须在规定时间内退回;

a.原材料厂商福建以内地区:

三天内完成福建以外地区:

七天内完成;

b.厦门内外协厂商:

24H内完成厦门外外协厂商:

72H内完成;

C.原辅材厂商厦门内:

24H内完成厦门外地区:

72H内完成。

对评审结果为供方返工挑选后上线,采购或品质会在当天内通知供方,供方必须在24H内到我司进行全检

挑选,供应商全检后需经过IQC检验合格后方可上线;对评审结果为供方随线挑选的物料,采购或品质依

据PMC生产计划排程通知供方提前2H内到我司跟进随线挑选。

对于供应商不能及时到我司进行返工挑选或随线挑选的而物料紧急需要投入生产的,由PMC安排我司人员

进行返工挑选,不良品全部退供方,且人员挑选工时费用按40元/HRMB转嫁供方承担。

来料上线异常的处理:

制程投线不良率大于5%时,由现场QC人员通知SQE到现场进行确认,若确认物料存在品质异常则由IPQC

发出《品质异常处理单》,由SQE/PMC/采购或其他相关部门会签评审处理意见。

会签评审结果出来后由采购或SQE立即通知供方到场确认不良现象,并要求供方按会签评审意见执行。

供应商不良品会判处理:

经奥捷生产端打下的不良品经IPQC确认后签名退不良品仓库,仓库每日实时发出不良品汇总数据,由采

购或SQE通知供方到奥捷进行复判确认或直接由供方退回,不良品处理时效参照来料不良处理时效,若未

在规定时间内处理,则由采购直接开出报废单,费用由供方承担

供方收到采购或SQE通知后在规定时间内到场处理,对不良品进行挑选分类(供方责/奥捷责)两部分,供

方责可返工的由供方退回返工,不能返工的由供方直接报废,奥捷责产品需经过SQE/IQC/复判确认无误后

由奥捷自行处理。

来料质量改善要求的管理:

功能性异常或重大安全性缺陷:

供应商必须在24H内给出初步应急措施对策,并予48H内给出8D改善报告

SQE有权对其给出的改善对策措施的有效性及可执行性进行评估,对不符合要求的改善报告,供方需重新

给出有效改善对策,并对之改善前风险品消耗要求供应商给予保证函。

批量性外观不良缺陷:

供方必须在24H内给出初步原因分析及临时应急对策,72H内回复8D改善报告

当供方来料批量性外观缺陷或功能性缺陷连续三批在执行对策后仍无改善效果的,由采购或SQE通知供方

停供整改,待供方改善OK后再进行小批量验证,经质量部验证OK后方可重新供货。

供应商来料品质目标管理:

供应商品质月度目标:

A)来料批合格率不得低于90%

B)上线使用合格率不得低于95%

C)异常处理结案率100%

由SQE根据来料检验、生产投线良率情况,异常处理进展等对各供方进行月度质量评价,对月度评价质量

目标低于月度品质目标之供方由SQE发出质量整改要求。

供应商来料品质问题的索赔和惩罚:

索赔和惩罚方式;

对所有供方因来料品质问题需进行索赔和惩罚的情况,均采用扣除货款的方式进行,以RMB为单位,按次

计算。

索赔的依据;

供货协议、品质合约、有害物质通用规定、供应商奖惩制度条例、品质保证函、会议约定等。

索赔及惩罚流程;

供方发生来料品质异常问题需进行索赔及惩罚后,由质量部提交供方索赔/惩罚通知单,采购接到供方索赔

/惩罚通知单后就索赔/惩罚事宜通知财务及供方,并负责在当期货款中扣除。

参考文件:

《供应商评审管理规定》

《进料检验管理规定》

相关记录:

《品质异常处理单》

《供方索赔/处罚通知单》

附表