对稳定循环洗油质量降低洗油单耗的探讨.docx

《对稳定循环洗油质量降低洗油单耗的探讨.docx》由会员分享,可在线阅读,更多相关《对稳定循环洗油质量降低洗油单耗的探讨.docx(5页珍藏版)》请在冰豆网上搜索。

对稳定循环洗油质量降低洗油单耗的探讨

降低粗苯回收中洗油单耗的对应措施

1.生产中存在的问题

我公司洗苯工序为氨硫循环洗涤煤气净化工艺配套脱苯工序,采用典型的较成熟的焦油洗油吸收法于聚丙烯泰勒填料洗苯塔内回收煤气中的苯族烃,再经管式炉加热富油、富油再生排稀渣、侧线采萘单塔蒸镏生产粗苯工艺。

自从2001年4月焦炉及配套工程相继建成投产以来,随着生产的持续与循环洗油的长期使用,以及焦炉的运行逐步转入正常,结焦时间缩短至19小时,煤气量持续在55000-57000m3/h,超出设计能力(49600m3)13%左右,粗苯工序出现一些问题.

1.1循环洗油质量不稳定,各项指标波动大,一度严重恶化,300℃前馏出量低至65.8%,粘度、比重、分子量均有不同程度的增加,15℃时易出现结晶物,特别是萘含量不断累计增加,最高升至13.2%,造成贫油二段换热器频繁堵塞,洗苯温度高,影响正常生产。

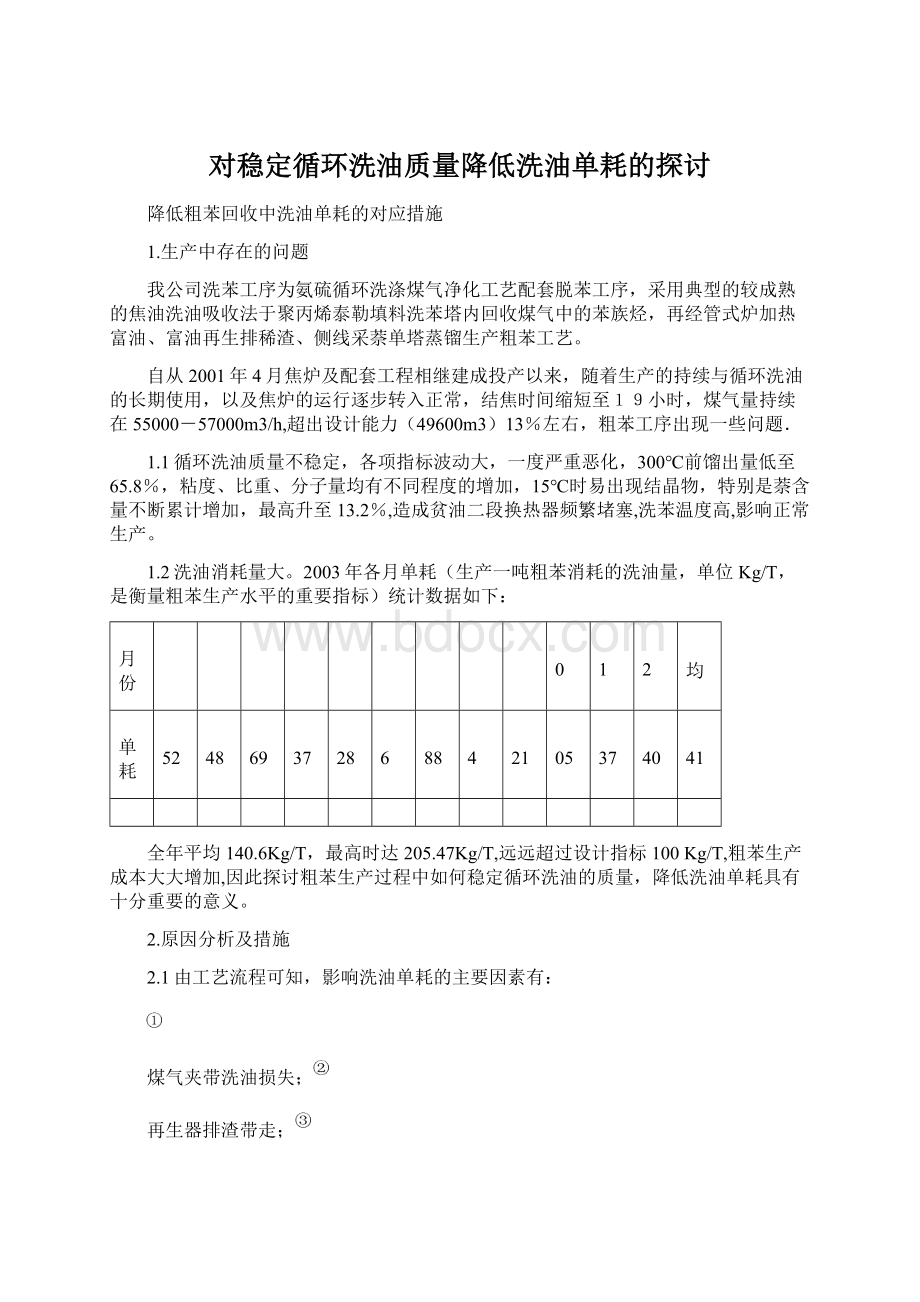

1.2洗油消耗量大。

2003年各月单耗(生产一吨粗苯消耗的洗油量,单位Kg/T,是衡量粗苯生产水平的重要指标)统计数据如下:

月份

1

2

3

4

5

6

7

8

9

10

11

12

平均

单耗

152

148

169

137

128

86

188

94

121

205

137

140

141

全年平均140.6Kg/T,最高时达205.47Kg/T,远远超过设计指标100Kg/T,粗苯生产成本大大增加,因此探讨粗苯生产过程中如何稳定循环洗油的质量,降低洗油单耗具有十分重要的意义。

2.原因分析及措施

2.1由工艺流程可知,影响洗油单耗的主要因素有:

煤气夹带洗油损失;

再生器排渣带走;

萘侧线采出溶于萘溶剂油带走;

生产粗苯,溶于产品中;

粗苯产量(洗油产量一定时,产量越高单耗越低);

循环洗油质量好坏。

而循环洗油质量好坏与富油再生、萘侧线采出、新鲜洗油质量等密切相关。

2.2针对以上影响洗油单耗的因素,我们采取了一些相应的措施。

2.2.1稳定循环洗油质量

通过对煤气净化工艺与粗苯生产工艺的分析,综合考虑分析各种异常现象并对各次洗油质量分析的记录、操作记录进行比较发现:

新鲜洗油对循环洗油各项指标起决定性作用,特别是萘含量与270℃、300℃前馏出量。

2003年3月至9月份生产数据如下:

循环洗油含萘量 新鲜洗油含萘量

由图可知,每次用新鲜洗油添加入循环洗油,对其含萘量均有明显的“冲击”,循环洗油含萘量随新鲜洗油中萘的含量成规律性变化,因此必须严格把握新鲜洗油质量关,必须从“源头”抓起,稳定新鲜洗油质量。

目前我公司自产新鲜洗油,含萘量基本稳定在3.0-6.5%,初馏点234-238℃,300℃前馏出量为92-96%。

同时图中循环洗油含萘量变化及其与新鲜洗油的差距大小反映了萘侧线采出量、再生器排渣量与煤气中萘吸收平衡状况,萘侧线采出量与再生器排渣操作是调节循环洗油300℃前馏出量的重要手段。

调整富油再生操作,严格控制再生指标,平衡、稳定洗油质量。

2004冬为减少排渣量降低洗油消耗,提高再生渣中300℃前馏出量,将再生器排渣温度(顶部温度)提高至220℃,富油再生量由原来的1.9%减至1.87%,经过近一个月的运行发现排出的残渣较干(原设计排稀渣回焦油槽),凝固于再生渣槽,影响正常生产,于是降低排渣温度至215℃,经过近一个月的运行,洗油质量恶化,初馏点升至259℃、270℃前馏出量降至47%,300℃前馏出量降至78%,因此将排渣次数由12次/月提高至15次/月,排渣馏出量降至210℃,富油再生量增至2.1%,排渣量加大至每次1.4-1.8×103kg,同时调整萘侧线采出层数,加大采出量至每月25×103kg,此时循环洗油质量略有好转,270℃前馏出量提高至55%,300℃馏出量提高至84%,说明找到并控制循环洗油制度由每次的20-30×103kg改为每排渣一次补充新鲜洗油4-5×103kg,实践证明,此项措施非常有效,循环洗油质量明显好转。

综合考虑以上各种操作,经过半年多的实践摸索,循环洗油质量基本稳定。

目前系统排渣温度确定为210-215℃,富油再生量为2.0%,排渣量为27-32kg/T粗笨,侧线采出量为14-20kg/T粗笨,洗油初馏点为234-239℃,270℃前馏出量为63-74%,300℃前馏出量为89-92%,与新鲜洗油质量相当,全面克服了曾经困扰系统生产的循环洗油质量恶化的问题,为系统正常运行打下了坚实的基础。

2.2.2.增设捕油装置,减少煤气夹带洗油,降低洗油消耗

2.2.2.1由于强化焦炉生产,煤气量大幅超出原设计,造成洗苯塔内煤气流速增大,同时塔内原有的填料不够,塔顶折流结构的捕雾器捕雾效率低,导致洗苯塔后洗油夹带严重,表现在塔后煤气油封满流液体量大,统计数据如下:

式样号

1

2

3

4

5

6

平均

满流量kg/h

68.9

69.7

71.3

70.6

72.3

71.4

70.7

含油量kg/h

50.1

52.4

51.4

52.1

53.6

52.9

52.1

从上表中可看出,即使去除净煤气夹带洗油不计,仅从油封槽流失的洗油就达52.1kg/h,粗苯产量为1.1-1.3T/h,与2003年各月洗油单耗140.6kg/h相比,约占三分之一,因此煤气夹带洗油严重是造成洗油单耗高的主要因素。

经充分论证,反复计算,制定详细具体可靠的安全方案,于2004年5月在洗苯塔顶部贫油喷头与折流板捕雾器之间增加高800mm花环填料捕雾层及热油清洗装置,既起到捕除煤气夹带洗油的作用同时夹藏于捕雾层填料内的洗油又可起到吸收苯的作用,对提高粗苯产量降低塔后含苯有一定的效果。

将洗油苯塔原建设施工时预留未填段加入填料,同时补充增加各填料,使填料数由原来的112m3增加到150m3,从而提高富油含苯,降低贫油循环在79-82m3/h,减少洗油消耗。

经改造后观察,油封满流液变为清亮透明冷凝水,消除煤气夹带洗油雾滴,明显降低洗油消耗。

2.2.2.2通过多项指标调节,控制入洗苯塔煤气温度在28℃,调整贫油含苯至0.6%以下,控制煤气含苯在2.5-3.0g/m3范围内,提高粗苯回收率至99%,提高粗苯产量。

3.0结论

在保证洗油质量的前提下,根据洗油质量及时调整富油再生操作,结合系统指标变化及时调整萘侧线采出层数,最大限度减少洗油消耗。

现将洗苯塔增加捕雾层后,6-10月排渣量、侧线采出量、洗油单耗及循环洗油质量生产数据统计如下:

月份

6

7

8

9

10

平均

排渣量kg/T笨

37.75

23.53

30.41

33.99

25.25

30.19

侧线采出量kg/T

19.3

12.18

13.25

18.72

12.57

15.22

月洗油单耗kg/T

71.1

18.82

52.8

59.42

45.59

54.55

循环

油

萘含量

3.62

4.64

3.38

5.02

4.81

4.29

270℃前馏出量%

72.5

70.2

64.5

68.2

69.4

68.96

300℃前馏出量%

90.2

92.8

91.0

91.4

91.7

91.42

可见,通过上述改造和多项措施综合实施应用,不仅攻克了困扰粗苯生产的洗油质量问题,而且洗油单耗降低至55kg/T左右,与2003年平均洗油单耗相比,每生产一吨粗苯可节约洗油86.05kg/T,年可节约200万元左右,具有较好的经济效益,同时大大减少洗油外排,减少环境污染,具有明显的社会效益。

降低粗苯回收中洗油单耗

的对应措施

岳

伟

明

山西焦化集团有限公司

2009年11月1日