模具设计基准书.docx

《模具设计基准书.docx》由会员分享,可在线阅读,更多相关《模具设计基准书.docx(46页珍藏版)》请在冰豆网上搜索。

模具设计基准书

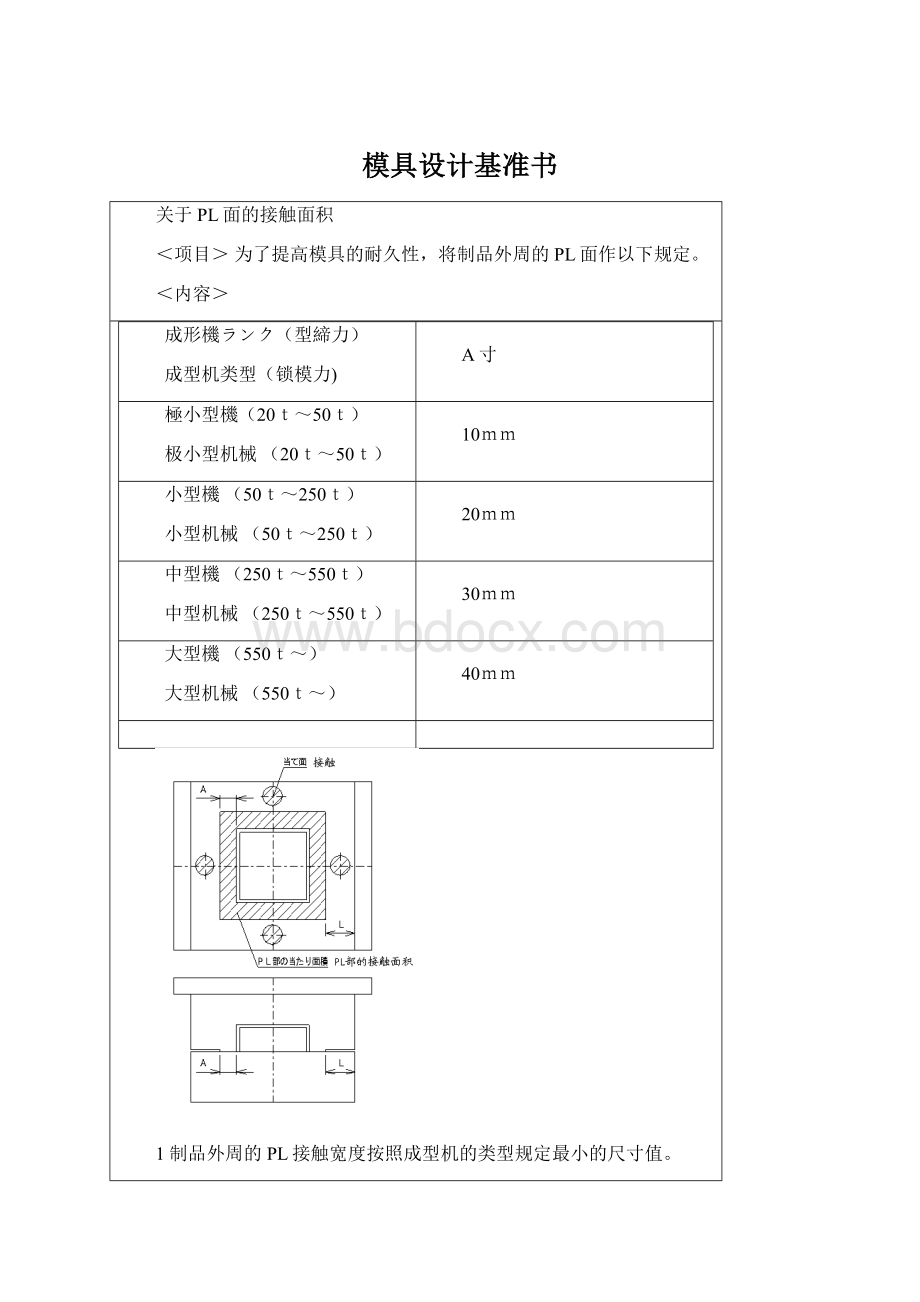

关于PL面的接触面积

<项目>为了提高模具的耐久性,将制品外周的PL面作以下规定。

<内容>

成形機ランク(型締力)

成型机类型(锁模力)

A寸

極小型機(20t~50t)

极小型机械(20t~50t)

10mm

小型機(50t~250t)

小型机械(50t~250t)

20mm

中型機(250t~550t)

中型机械(250t~550t)

30mm

大型機(550t~)

大型机械(550t~)

40mm

1制品外周的PL接触宽度按照成型机的类型规定最小的尺寸值。

②PL部的接触面积的总和要确保能充分的承受锁模力。

(要满足以下计算公式,来设计PL面)

③将在①中设定的面积进行总和,但不满足②时要在其他部分追加接触面积,

以利于平衡。

并且,即使满足以上的内容,L的宽度(避开面)与PU面的平衡差时,

也同样要设置接触面。

锁模力(㎏)

(PL部分的接触面积)≧

反复耐圧強度(250~500㎏/㎝²)根据耐多少模次

(例)

锁模力为100t的时候

100t(100,000㎏)

(PL部分的接触面积)≧=200㎝²

500㎏/㎝²(100万次以上)

∴ 把PL部的接触面积进行合计,比200㎝²大的话为好。

不足的时候追加其他的接触面,为了要比200㎝²大。

防止倾斜的锁紧块的设定

<项目>为了提高模具的耐久性和精度,关于防止锁紧块的设定,按以下来规定。

<内容>

1全部的模具,都必须要在4个方向设定阻止偏移的锁紧块。

认为没有必要时,要得到本公司设计部的承认。

2锁紧块的大小,接触面积要根据制品,模具大小进行充分设定。

锁紧块的角度相对分型方向,要设定为8°-15°。

1要使各个锁紧块的接触平衡

排气的设定

<项目>由于树脂接痕,造成外观不好的情况的对策,将排出气体的设定按照以下的来规定。

<内容>

1一般在制品的PL外周要设定排气。

在最终填充部位和会合部位,根据需要,设置长方形。

2排气的尺寸按以下的为标准

CB的锪孔和丝锥的标准化

适合于用带6角孔螺栓(CB)

公制普通丝

公制细螺丝

图面注记例:

M10BoltHole

图面注记 例:

M10 TAP DP=27

图面注记 例:

M12TAPP=1.5(细)

螺栓径

锪孔

锪孔深度

避开孔

螺栓径

下孔径

下孔

深度

螺丝深度

螺栓径

间距

底孔径

下孔

深度

M

φA

C

φB

M

φG(底孔)

K(DP)

F

M

P

φG(标准)

K(DP)

M3

6.5

3.5

3.5

M 3

2.5

8

6

M12

1.5

10.5

任意

M4

8

4.5

4.5

M 4

3.3

11

8

M12

1.25

10.8

任意

M5

9.5

5.5

5.5

M 5

4.2

13

10

M12

1

11

任意

M6

11

7

7

M 6

5

16

12

M14

1.5

12.5

任意

M8

14

9

9

M 8

6.8

21

16

M14

1

13

任意

M10

17

11

11

M 10

8.5

27

20

M16

1.5

14.5

任意

M12

20

14

14

M 12

10.2

32

24

M16

1

15

任意

M14

23

16

16

M 14

12

36

28

M20

2

18

任意

M16

26

18

18

M 16

14

41

32

M20

1.5

18.5

任意

M20

32

22

22

M 20

17.5

50

40

M20

1

19

任意

M24

38

26

26

M 24

21

61

48

M24

2

22

任意

M24

1.5

22.5

任意

M24

1

23

任意

螺丝的标准化

φA(E/P)

B

C

P(间距)

φD(下孔)

φd

E(三住制)

JIS台阶

4台阶

φ3

16

M8

1.25

φ6.8

φ3.5

φ3.5

MSW8

φ3.5

16

M10

1.5

φ8.5

φ4

φ4

MSW10

φ4

20

M10

1.5

φ8.5

φ5

φ4.5

MSW10

φ4.5

20

M10

1.5

φ8.5

φ5.5

φ5

MSW10

φ5

20

M12

1.5

φ10.5

φ6

φ5.5

MSW12

φ5.5

20

M12

1.5

φ10.5

φ6.5

φ6

MSW12

φ6

20

M14

1.5

φ12.5

φ7

φ6.5

MSW14

φ6.5

20

M14

1.5

φ12.5

φ7.5

φ7

MSW14

φ8

22

M16

1.5

φ14.5

φ9

φ8.5

MSW16

φ10

22

M18

1.5

φ16.5

φ11

φ11

MSW18

12

22

M20

1.5

φ18.5

φ13

φ13

MSW20

定位环

< 名称:

定位环 材質:

近似45# >

<用途>

是用来成型机管嘴定位的一个部件。

1定位的设置 (设置数:

1)

1)定位成型机管嘴位置用的设置。

2)设置位置

・浇口设置的位置

②注意点

1)因为成型机的形状各不同,一定要达到客户的要求。

(外径 φD と 凸量 H)

浇口套

< 名称:

浇口套 材质:

SKD61 HRC50>

<用途>

浇口套是与成型机的管嘴接触的部件。

(从成型机到模具的树脂入口部件)

1浇口套的设置 (设置数:

1)

1)设置在成型机管嘴处。

(一般设置在模具的中心)

固定・可动镶块的配合公差

<项目>规定模板凹槽和镶块的配合公差。

<内容>

< 凹槽尺寸 - 镶块尺寸 = 配合公差 >

1模板凹槽和镶块的配合是利用以下表中的公差范围。

(配合公差一览表)

50以下

51~100

101~150

151~250

251以上

(mm)

(mm)

(mm)

(mm)

(mm)

A-a(mm)

0 ~ 0.015

0 ~ 0.02

0 ~ 0.025

0 ~ 0.03

0 ~ 0.04

B-b(mm)

0 ~ 0.015

0 ~ 0.02

0 ~ 0.025

0 ~ 0.03

0 ~ 0.04

X(mm)

± 0.01

± 0.02

Y(mm)

± 0.01

± 0.02

注)在上表中,X、Y的公差是决定固定侧、可动侧位置的导柱间距,只限于在固定侧,可动侧没有偏移的情况。

滑块

<项目>关于滑块的基本构造,按以下的规定进行。

①滑快

⑴在主型腔和滑块镶块之间,要设定HRC15以上的硬度差。

⑵在滑块的滑动部(地面,侧面),要设定油槽或者自润滑板。

②滑块调整板(背板)

⑴3㎏以上的滑块需要设定背板。

(在滑块上不可以设定时,要在锁紧块侧设定)

(2)背板的基本材質设定为相当于NAK80的硬度(HRC40以上)。

(3)背板的支撑面(锁紧块压紧面)、为了确切地使背板支撑,背板以外的支撑面要避空。

(4)在背面板的支撑面上要设定油槽。

③滑块导轨

(1)基本上要使用标准件(三住・盘起)。

(带油槽的)

(2)公司制造时要进行热处理,尺寸要和三住的相同。

(要设定油槽)

④ 滑块止动块

(1)为了防止滑块落下,在全部的滑块中,要设定止动块。

(2)一般的使用金属板类型,仅限于3㎏以下的滑块可以用CB(螺丝)。

⑤弹簧

(1)考虑到维修保养,要使用标准件(三住、盘起)。

(2)禁止使用不施加端面处理的圆形弹簧。

(3)为了在滑块后退时没有游动,要合理设定有效尺寸。

(参照弹簧的选定)

(4)滑块的弹簧,基本上使用轻微负荷用(SWF)类型,使用高弯曲用的弹簧时,要考虑弯曲,咬合之后再进行选定。

(顾虑有弯曲,咬合时,就设定弹簧导柱)

⑥定位球

(1)仅适用于没有弹簧的设置空间时。

由于滑块的定位球稳定性差,缺乏安全性,所以不得已需要设置时,要得到本公司设计部的承认。

(2)在模具TOP方向的定位,禁用定位珠

⑦斜导柱

<标准滑块><倾斜滑块>

⑴斜导柱的直径(D)尽量设置得粗一些。

⑵倾斜柱的有效长度(T)要设定在倾斜导柱直径(D)×1.5倍以上。

⑶斜导柱的倾斜角(A)设定为MAX30度。

(相对滑块拔出方向)

⑷斜导柱的倾斜角(AA)为0~30度。

(相对分模方向)

⑸斜导柱的避空孔直径(D’)请参照下表。

φD(mm)斜导柱直径

φD'(mm)避空孔

4~10

D+0.5

12~20

D+1

25~32

D+2

35~50

D+3

⑹斜导柱基本上采用从PL面能够拆卸的构造。

⑺将制品倒勾量作为S时的滑块行程SS要设定为S+5mm以上的整数。

⑧锁紧块

⑴锁紧块的傾斜角(B)要设定在斜导柱的傾斜角度A+2~4度。

傾斜滑块

<项目>关于倾斜滑块的标准构造,要按以下来规定。

<内容>

<标准倾斜滑块><特殊倾斜镶块>

*当制品倒勾量设为S时的滑动行程SS要设定在S+3mm以上。

① 倾斜镶芯

<标准倾斜镶块><特殊倾斜镶块>

⑴倾斜角(A)最大为MAX15度。

⑵倾斜角(C)最大为MAX15度。

⑶倾斜镶芯的滑动方向的面傾斜角度(B)、要设定在倾斜角A+1~2度。

(B°=A°+1~2°)。

⑷主轴的嵌合长度(T)要设定在主轴的直径(D)×1.5倍以上。

⑸主轴和倾斜镶芯的连接一定要固定,不要有疙瘩声。

・主轴端面一定要接触。

・用空心螺钉固定倾斜镶芯时,要进行防止松动的设定。

(防止松动用的销要使用正公差的定位销,用力打入采取防止脱出的对策。

)

・用定位销连接倾斜镶芯时,要采取防止定位销拔出的对策。

(在倾斜镶芯上设定连接用的销,要使用正公差的定位销,进行打入。

不可使用负公差的销、开口定位销。

)

⑹如果设定倾斜滑芯,必须要确认倾斜,倾斜的确认必须在3D中进行。

②傾斜轴

⑴基本上倾斜轴要使用圆棒。

根据制品形状,非设定角棒不可的情况下要得到许可。

⑵圆棒直径要从φ12・φ16・φ20・φ25・φ30中设定。

⑶圆棒直径要尽量设定得粗一些。

⑷在傾斜轴的滑动部位设定油槽。

③ 傾斜组件

⑴主轴和倾斜组件的连接一定要固定,不要有疙瘩声。

・主轴端面要确实保证接触。

・和主轴连接用的螺丝的有效长要设定在M×1.5倍以上。

・要使用防止松动用的弹簧垫片。

⑵为了组装拆卸方便要在安装板上设定拆卸用的孔。

⑶滑轨板和型腔间隙要设定在0.15(+0.1/-0)mm。

⑷滑轨板的滑动面处要设定油槽。

④ 傾斜支撑镶芯

⑴倾斜支撑镶芯的主轴孔,角度、孔径都要重视精度,入口处要倒R。

⑵为了消除倾斜误差,凹槽孔,锁紧孔(避开孔)要设定单侧1mm的间隙。

(由于设定间隙,使得螺丝的接触面没有了,所以要设置垫片来确保接触面。

)

截面(XZ)平面(XY)

⑤ 傾斜镶芯正下方的滑动部

⑴傾斜镶芯正下方的滑动部

没有设定支撑镶芯时,要保证φD +0.03/+0.01之间有效。

其他位置用支撑镶芯等来设置滑动部位时,要用φD +0.3/+0.1 来避空。

⑵能够设置支撑镶芯时,设置支撑镶芯也可以。

但是,由于垂直承受注射压力,支撑镶块厚度(T)采用夹层式构造。

⑶有效长(L)要参照以下表。

シャフト径(D)主轴

L(mm)

φ12・φ16

30以上

φ20・φ25・φ30

40以上

(在其他地方用支撑镶芯等设置滑动部时,即使低于以上尺寸也可以)

(4)轴孔的入口要倒R角。

直镶芯

<項目>关于直镶芯的标准构造,按以下来规定。

<内容>

① 直镶芯

⑴ 轴的嵌合有效长要设定在轴的直径(D)×1.5倍以上。

⑵ 轴和直镶芯的连接要确实固定,不要有疙瘩声。

・轴端面要确实接触。

・将直镶芯用空心螺钉固定时,要设定防止松动的装置。

(防止松动用的销,要使用正公差的定位销,压入后要采用防止拔出的对策。

)

・将直镶芯用销固定时要采取防止销拔出的措施。

(直镶芯处设定连接用的销,要使用正公差的定位销,进行压入。

不可以使用负公差的销、开口定位销。

)

② 直推杆轴

⑴ 直推杆轴要使用圆杆。

⑵ 圆杆的直径要尽量设定得粗一些。

⑶ 在直推杆轴的滑动部要设定油槽。

③ 直推杆轴的连接部(顶出板侧)

⑴ 轴和顶出板的连接要确实固定,不要有疙瘩声。

・轴端面要确实与接触面接触。

・与轴连接用的螺丝的嵌合长度、要设定在M×1.5倍以上。

・要使用防止松动用的弹簧垫片。

⑵ 为了组装拆卸方便,在安装板上要设定拆卸用的孔。

④ 直镶芯正下方的滑动部位

⑴ 直镶芯正下方的滑动部位要顺利滑动。

⑵ 有效长度(L)、要设定在30~50mm。

⑶ 轴孔的入口要倒R角。

支撑柱

< 名称:

支撑柱 材质:

45#相当 >

<用途>防止可动侧模板和支撑板弯曲用的部件。

① 支撑柱的设置 (设定数:

任意)

1)通过计算模板/支撑板的弯曲,模板/支撑板的最大弯曲超过设定值时设置(弯曲计算要参照模板(支撑板)的弯曲计算)

2)设置场所(根据以下内容要考虑平衡进行设置)

・垫块间的中心线。

(模板(支撑板)的弯曲为最大处。

)

・注射喷嘴正下,喷口附近,制品周围。

(承受树脂射出压力的地方)

② 注意点

1)顶出导柱也作为支撑柱来使用,所以根据支撑柱来进行设置。

(考虑成本,不要进行过分的设置。

)

2)支撑柱的厚度要设定为防弯曲用的支撑垫块的厚度﹢0.05㎜。

复位杆

< 名称:

复位杆 材质:

SUJ2 HRC58 >

<用途>在锁模时,用于返回顶出板的销。

(也同时决定模板与顶出板的位置)

①复位杆的设置(设置数基本为4根)

1)一般情况,在有顶出板的模具上设置

2)设置场所

・从顶出板的中心,呈等间距在考虑平衡的情况下设置在四角。

・认为顶出板长,平衡差的情况下,在模具中心附近追加1、2根。

② 注意点

1)为了使顶出板切实返回,长度方向要与实物配合使其抵达PL面。

2)设置顶出导柱时,为了将复位杆不作为定位,滑动部位要避开。

3)复位杆的有效长(L)(参照上图)设为MIN30mm.(没有顶出导柱时)

推板导柱

< 名称:

推板导柱(导柱,导套) 材质:

SUJ2 HRC58 >

<用途>用来使顶出板滑动的支柱。

(也兼有模板,顶出板的定位)

可以作为支撑柱来使用。

(仅接触类型)

① 推板导柱的设置(设置数:

基本为4根)

1)适合以下内容时要设置推板导柱。

・顶出板(上、下)的总重量超过30kg。

・已设置了φ1.5以下的推杆。

・已设置了扁推杆。

・已设置了推管。

2)设置场所

・从顶出板的中心,要以等间距考虑平行进行设置。

② 注意点

1)推板导柱带有定位销,使用接触式。

2)由于将推板导柱作为支撑柱来使用,与支撑柱同样、厚度设定在

垫块的厚度上+0.05㎜。

3)设置推板导柱时,使复位杆要不起作用。

直推杆

< 名称:

直推杆 材质:

SKH or SKD61 氮化処理 >

<用途>

顶出制品的杆

① 推杆的设置 (设置数:

任意)

1)除了用其他的构造顶出制品以外,哪种模具都可以设置。

2)设置场所

・客户指示的位置。

・没有特别指示时,在制品可能设置的位置设置并考虑平衡。

・在制品可能与型心粘连的地方设置。

(凸台和深筋的附近)

② 注意点

1)推杆直径要使用负公差-0.01/-0.02。

2)推杆要尽量选择大尺寸。

(因为可能会有白化和成型品不良的可能)

3)从推杆的外周到侧壁的间距最小为2㎜。

4)推杆的顶出行程L参照下表。

φ

轴直径

L

标准

mm

mm

φ3以下

20

φ3.1~φ6

30

φ6.1~φ10

40

φ10.1以上

50

台阶式推杆

< 名称:

台阶式推杆 材质:

SKH or SKD61 氮化処理 >

<用途>

顶出制品的杆。

① 台阶推杆的设置 (设置数:

任意)

1)推杆直径在φ3以下时进行设置。

2)设置场所

・和推杆相同

② 注意点

1)基本上和推杆相同。

2)有效顶出行程一律设为20㎜。

3)避空孔的深度根据推杆行程来设定。

M=推杆行程+10mm以上。

4)台阶位置N要保证能抵达模板(支持板)的内部。

(参照下图)

*不能放入的时候,要得到本公司设计部的承认。

5)从杆外周到侧壁的间隙设为最小0.5㎜。

6)推杆为φ1.5以下时,要设置推板导柱。

推管

< 名称:

推管 材质:

SKH or SKD61 氮化処理 >

< 名称:

推管中心销 材质:

SKH or SKD61 氮化処理 >

<用途>

顶出凸台等的圆形筋的杆。

① 推管的设置 (设置数:

任意)

1)在有凸台等的圆形筋时进行设置。

2)设置场所

・客户指示的位置。

・有凸台等的圆形筋处。

② 注意点

1)推管要使用标准件(三住/盘起)

2)订购推管时,要注意中心销的有效长S。

有效长度S一律为最小40㎜。

3)设置推管时,要设置推板导柱。

冷却(调温)孔

<项目>

为了设计工作的顺利进行和防止问题的发生,用以下的内容作为标准化。

<内容>

① 冷却(调温)孔

(1)与模具内水管处的其他部件的间隙最小为5mm。

(2)与模具内水管的制品形状的间隙最小为13mm。

(3)关于水管连接部件的公差,单边延长5~10mm。

(4)关与冷却孔以下表为标准。

冷却穴径

PTネジ

PT螺丝

下穴径

Oリング

O型圈

冷却孔直径φA

下孔直径φB

φ6.5(φ6)

PT1/16

φ6.5

P10

φ8.5(φ8)

PT1/8

φ8.5

P12

φ11.5(φ10)

PT1/4

φ11.5

P16(△P14)

φ15

PT3/8

φ15

P20

φ18

PT1/2

φ18.5

P22(△P21)

△印为非正式基准

*O形圈要使用与模具温度相匹配的材质。

② 喷流孔

(1)喷流孔与其它部件的间隙为最小5mm。

(2)喷流孔与制品形状的间距最小为15mm(側壁最小为13mm)。

(与制品形状的干涉检查,必须要在3D中确认。

)

(3)在喷流孔中使用的隔板,要用真铜或不锈钢的。

(4)为了流入管中的水(油)的流速保持一定,将喷流孔的直径按下表规定。

冷却穴径

噴流穴径

Oリング

O型圈

冷却孔直径φA

喷流孔直径φS

φ6.5(φ6)

φ10

P14

φ8.5(φ8)

φ12

P16

φ11.5(φ10)

φ18

P22(△P21)

φ15

φ22

P30(△S25)

φ18

φ26

P35(△S30)

△印是非正式基准

*O型圈要使用与模温相匹配的材质。

③ O型圈

(1)O型圈要选择与模温相匹配的材质。

(2)O型圈槽和其他部件的间隙最小为3mm。

(3)为了使O型圈槽的统一化,槽形状以下表为基准。

<S&K公司制O型圈铣刀>

冷却穴径φA

Oリング径

外径

刃巾

刃長

全長

柄径

溝深さ

噴流穴径φS

冷却孔直径

喷流孔直径

呼び寸法

O型圈直径

调出尺寸

φD

外径

G

刃宽

l

刃长

L

全长

φd

柄径

H

槽深

〇

φ6.5(φ6)

P10

13.5

2.1

25

100

12

1.5

〇

φ8.5(φ8)

P12

16.5

2.8

25

100

16

1.9

△

φ11.5(φ10)

P14

18.5

2.8

25

100

16

1.9

〇

φ11.5(φ10.φ12)

P16

20.5

2.8

25

100

16

1.9

〇

φ15

P20

24.3

2.9

30

120

20

1.9

△

φ18

P21

25.3

2.9

30

120

20

1.9

〇

φ18

P22

26.3

2.9

30

120

20

1.9

〇

φ22

P30

36.3

4.4

30

120

25

2.8

△

φ22

S25

28.2

2.1

25

115

20

1.6

〇

φ26

P35

41.3

4.4

30

120

25

2.8

△

φ26

S30

33.2

2.1

25

115

25

1.6

○:

基準 △:

非正式基准

模具吊装的平行度

<项目>为了提高成型机的安装性,将模具吊起时的平行度按照以下进行规定。

前面下垂・NG前面上扬・OK

○ 吊模时,前下垂状态NG。

○ 前上扬状态的允许角度为1-5°。

○ 吊装模具时,左右方向的允许角度为0±1°。

模具起吊角度

<项目>模具的起吊角度为90°以下、各个模具吊丝的位置按以下规定。

<内容>

吊丝位置尺寸

注塑机尺寸

A

B (MAX)

12t

210

290

50t

410

570

80t/100t

410

570

125t

410

570

200t

410

570

250t

410

570

315t

410

570

400t

410

570

515t

410

570

630t

930

1310

800t

930

1310

1300t

930

1310

模具吊丝位置的求法

<项目>

为了提高成型机的安装性,按以下方法求取吊环位置。

<内容>

① 找出模具平面的中心。

② 找出从模具中心到重心的距离。

(T1、T2是相同的)

③ 求吊环的位置。

(1)决定F1吊钩的位置。

(注意吊环头部半径与固定板及注塑机不要有干涉)

(2)分别以不同类型的注塑机的标准长度(模具吊装角度)画出线A,以与中心线的交点A为基准,画出偏移3°的线B,得出F2吊丝位置。

吊环的形状・尺寸表

制品设计中的注意点

<项目>为了防止问题的发生,按照以下的内容来设计。

<内容>

①制品的设计基本上为横向排列设计。

(纵向排列时,由于树脂的自重造成平衡的失常要比横向的大。

)

纵向排列设计时,考虑树脂的自重程度来调整浇口的平衡。

制品间距与浇口中心要均等。

②浇口的位置原则上是设计在模具中间的,由于制品形状的关系,需要错开位置时,