煤矿采区设计模板11.docx

《煤矿采区设计模板11.docx》由会员分享,可在线阅读,更多相关《煤矿采区设计模板11.docx(39页珍藏版)》请在冰豆网上搜索。

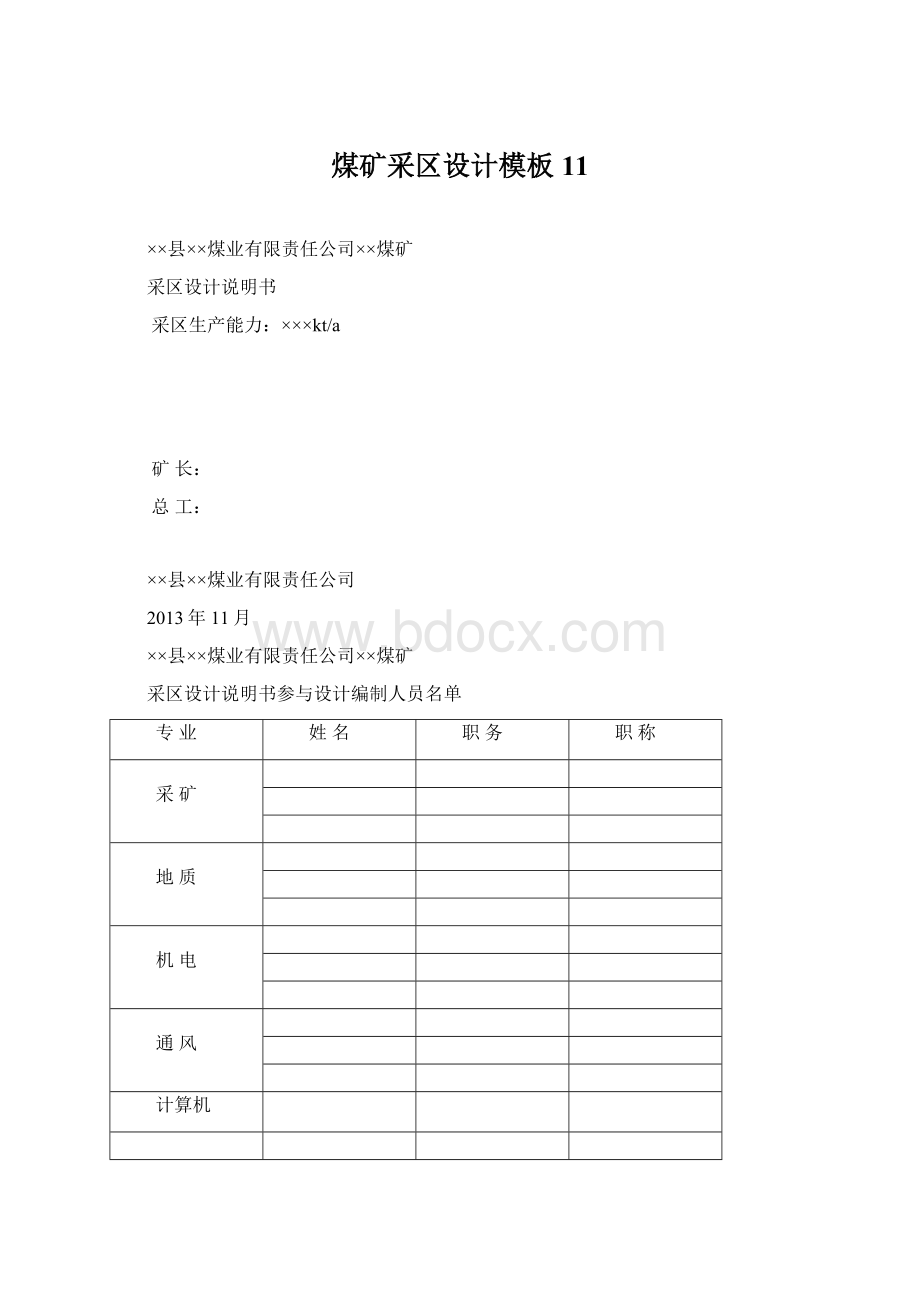

煤矿采区设计模板11

××县××煤业有限责任公司××煤矿

采区设计说明书

采区生产能力:

×××kt/a

矿长:

总工:

××县××煤业有限责任公司

2013年11月

××县××煤业有限责任公司××煤矿

采区设计说明书参与设计编制人员名单

专业

姓名

职务

职称

采矿

地质

机电

通风

计算机

前言

主要叙述矿井概况、开拓方式、通风方式、开采状况及本采区设计依据。

第一章采区概况及地质特征

第一节采区概况

一、采区范围:

说明采区所在的水平,采区四周边界,采区走向长度、倾斜长度、采区面积、开采上、下限标高。

邻近采区开采情况:

说明邻近采区开采情况

二、地面位置及建筑物:

采区对应的地面位置、区域、地形地貌、水系、地面积水范围及区域内的建(构)筑物,开采后对地面建(构)筑物的影响情况、破坏程度及应采取的措施。

三、区内钻孔情况:

概述区内钻孔的数量、封孔质量、可利用程度等。

区内钻孔特征表

孔号

见煤

层号

见煤底板标高(m)

煤厚

(m)

孔深

(m)

终孔

层位

封孔

质量

备注

第二节煤层赋存情况及顶底板特征

一、煤层赋存情况:

概述煤层赋存情况并填下表:

煤层赋存情况表

煤层编号

煤层厚度

煤层倾角

(度)

煤层结构

[上(夹石)下](m)

稳

定

性

标

志

层

层间距

(m)

最小~最大

平均

最小~最大

平均

煤层特征表

煤层

颜色

光泽

普氏系数(f)

容重(吨/m3)

煤层工业指标表

煤层

水分

(%)

灰分Ad

(%)

硫分St.d

(%)

挥发分

(%)

发热量

(MJ/kg)

工业

牌号

二、煤层顶底板特征:

分煤层详述煤层顶底板岩性、厚度、颜色、结构性质等。

第三节采区储量分析

分析计算采区及各煤层工业储量、可采储量等。

采区储量汇总表

煤层

工业储量(万吨)

可采储量(万吨)

回采率(%)

合计

第四节地质构造

分析采区范围内及其周围的构造分布情况,包括断层的产状、性质、揭露控制程度以及对开采的影响程度等。

断层特征表

编号

性质

断层产状

控制程度

走向(º)

倾向(º)

倾角(º)

落差(m)

第五节水文地质

一、实见水文地质:

叙述已开拓、开采的相邻采区、相同煤层实见水文地质及水害情况。

二、主要含水层及地质构造的水文地质特征:

1、说明主要含水层及其主要特征(指从第四系至奥灰对采区涌水有影响的含水层)。

2、主要构造水文地质特征

三、安全隔水层厚度:

计算受水威胁采区掘进巷道安全隔水层厚度。

四、突水系数计算:

采用公式:

Ts=P/(M-Cp-Dg)

式中:

Ts—突水系数(MPa/m);

P—隔水层承受的水压(MPa);

M—隔水层厚度(m);

Cp—采矿对底板隔水层的扰动破坏深度(m);

Dg—隔水层中危险导高(m);

矿压破坏深度Cp:

七层煤按11m,正常块段八层暂按12m,九层暂按10m,十层暂按8m。

受多个含水层威胁的,要分别计算突水系数。

根据突水系数划分受水威胁块段范围,确定正常块段突水系数大于0.1MPa/m和复杂块段突水系数大于0.06MPa/m的上限标高。

五、断层防水煤柱:

断层防水煤柱的留设,要符合《水文地质规程》的有关规定要求,需要计算的煤柱,要有计算过程(与采区地质说明书相符)。

六、采区涌水量:

采区正常涌水量和最大涌水量,要与已经审批的采区地质说明书提供的数据一致。

最大涌水量要有计算过程。

七、防治水建议及措施:

包括整个采区防治水及掘进工作面和回采工作面的防治水管理措施及建议。

受水威胁采区,必须首先采取措施查清水文地质条件。

底板受构造破坏块段突水系数大于0.06MPa/m,正常块段突水系数大于0.1MPa/m的,要采取疏水降压或注浆改造等有效措施后方可回采。

第六节其它地质因素

叙述采区瓦斯和二氧化碳绝对用储量和相对涌出量,煤尘爆炸指数及其爆炸性,煤层自燃发火倾向,地温、地压情况。

第二章采区方案设计

第一节方案设计

采区设计方案至少要有两个,一般情况下将主导方案作为第一方案。

概括叙述各设计方案,包括采区上下山所在的层位、巷道第一开门口的位置、方位、巷道长度、坡度、调向开门位置、采区工作面布置方式等。

第二节方案比较

采区设计方案要求以技术上先进,经济上合理,安全上可靠为原则。

采区设计方案比较主要从技术和经济两个方面进行全面比较,通过比较确定最优方案。

技术比较:

主要从采区的通风、运输、供电、排水等生产系统方面进行比较,既考虑生产,又兼顾安全,立足当前,着眼长远。

经济比较:

主要从开拓掘进工程量和费用、充分利用现有系统节约的费用以及采区供电、排水、运输及巷道维护等方面的费用进行比较。

要有相应的计算过程。

技术经济比较表

方案

技术比较

经济比较

优点

缺点

优点

缺点

方案一

方案二

方案三

第三章采区巷道布置

第一节采区巷道布置

一、采区准备巷道布置

按照选取的最优方案,分别详述各开拓、准备巷道的布置方式。

叙述内容包括:

巷道布置层位、巷道第一开门口的位置、掘进方位角、巷道长度、坡度、调向开门位置及方位等。

需要叙述的巷道包括:

采区主要上下山,采区水仓、泵房、变电所,采区泄水巷、联络巷及首采工作面巷道的布置。

二、采煤工作面布置

包括工作面个数、工作面上下出口的掘进方向、区段煤柱的留设,不同煤层上下两个工作面的巷道错距等。

采煤工作面布置要充分考虑通风、运输、防治水等因素,适当增加工作面走向长度,增大工作面储量、单产和服务年限,减少回采巷道工程量,有利于巷道维护,减少工作面搬家频率,工作面布置方式要有利于工作面顶板、设备等方面的安全管理。

三、采区工程量:

采区总工程量,准备巷道工程量,回采巷道工程量,全岩工程量,全煤(半煤岩)工程量。

第二节巷道断面及支护

一、巷道断面:

叙述设计范围内的各类巷道断面形式及断面积。

二、巷道支护方式:

分别详述各巷道的永久支护方式,支护材料及规格。

三、巷道施工工艺:

包括打眼工具、爆破方式、耙装方式、运输方式。

××采区开拓(准备)巷道一览表

序号

巷道名称

断面形式

支护方式

断面尺寸

巷道

长度

(m)

巷道

坡度

(º)

净宽(mm)

净高(mm)

面积(m2)

上宽

下宽

墙高

全高

净

荒

说明:

上表可据实际情况进行调整

第四章采掘顺序及采煤办法

第一节掘进顺序

说明该采区同时安排几个掘进头,分别是哪几个掘进头,各掘进头的接续顺序。

第二节回采顺序

说明采区内不同煤层的开采顺序,同一煤层采煤工作面的回采顺序,同时回采的工作面个数。

第三节采煤方法

一、采煤方法:

说明采煤工作面的采煤方法。

二、采煤工艺:

包括采煤工作面落煤、装煤、运煤方法、工作面支护及采空区管理、劳动组织。

第四节采煤工作面装备

第五章采区生产能力及服务年限

第一节采区生产能力

1、简要介绍采区采煤工作面及开采煤层的采高、容重、面长等计算采区生产能力所需要的基础数据。

2、采煤工作面单产

采煤工作面单产按下式计算:

A=LL1MγC

式中A—工作面日产量,t/d;

L—工作面长度,m;

L1—工作面日进度,m/d;

M—采高,放顶煤开采时为每次采放总厚度,m;

γ—煤的视密度,t/m3;

C—工作面回采率,薄煤层取0.97,中厚煤层取0.95,厚煤层取0.93;

机采工作面日产量可用下式计算:

A=NLSMγC

式中A—回采工作面日产量,t/d;

L—工作面长度,m;

S—截深,m;

M—采高;放顶煤开采时为每次采放总厚度,m;

γ—煤的视密度,t/m3;

C—工作面回采率,薄煤层取0.97,中厚煤层取0.95,厚煤层取0.93;

N—采煤机日进刀数;放顶煤开采时N为日采放总进尺

N=60k1(24-t1)/td

k1—事故影响系数,0.6~0.8;

t1—准备时间,h;

td—截割一刀所需时间,min;

单向采煤时:

td=k2(L-l)(1/v1+1/v2)+t2

双向采煤时:

td=k2(L-l)/v1+t2

式中l—缺口长度,m;

v1—采煤机工作速度,m/min;

v2—采煤机清煤速度,m/min;

t2—进刀时间,包括移机头及自开缺口,一般为30~90min;

k2—每刀辅助时间,(包括交接班、处理大块煤等采煤机合理停顿时间)系数,一般取1.3~1.5;

3、采区生产能力

采区生产能力是采区内同时回采工作面和掘进产量的总和。

按照《煤矿安全规程》第四十八条第一款规定,一个采区内同一煤层不得布置3个(含3个)以上回采工作面和5个(含5个)以上掘进工作面同时作业。

采区内同时生产的采煤工作面个数和掘进工作面个数确定后,采区生产能力可按下式计算(年工作日数按330d):

AB=∑A+∑A1

或AB=k1k2∑A

式中AB—采区生产能力,t/d;

∑A—采区内同时回采工作面日产量之和,t/d;

∑A1—采区内同时掘进的煤巷掘进工作面产量之和,t/d;

k1—工作面产量不均衡系数。

采区内同采两个工作面,取0.95;

k2—采区内掘进出煤系数,取1.1;

第三节采区服务年限

采区服务年限按下式计算:

T=10000ZC/AB

式中T—采区服务年限,a;

Z—采区可采储量,万t;

AB—采区生产能力,t/d;

C—采区回采率,%;薄煤层不低于85%,中厚煤层不低于80%,厚煤层不低于75%;

第六章采区通风安全

第一节通风系统

一、简要叙述矿井通风现状,主要内容包括矿井通风方式、风机型号、矿井需要风量、矿井实际进风量、风机排风量、矿井负压等参数。

二、新设计采区投产后,矿井采场分布情况,主要包括:

矿井生产采区个数,每个生产采区内采煤工作面、掘进工作面及硐室个数。

用文字叙述新风风流与乏风风流路线,并附通风系统图,系统图采用微机绘制,通防设施、风流标志与方向要与现场相对应。

统一采用《山东省煤矿一通三防实施细则》所规定的通防设施图例。

附:

通风系统图

第二节采区供风量及负压计算

以国家安全生产监督管理总局等三部门联合制定的《煤矿通风能力核定办法》规定的风量计算方法为依据,逐项统计、分析计算、验算采掘工作面、备用工作面、各机电硐室所需要的风量、风速、计算出采区需要的总风量。

说明矿井风量是否能够满足采区所需要的风量要求。

采煤工作面按采区设计中通风流程最长、需风量最大的工作面进行计算,备用工作面风量选取的原则是不得低于正规工作面最大需风量的一半。

掘进工作面的风量计算按采区设计中最大需风量为标准。

机电硐室、绞车房等用风地点根据《肥城矿业集团风量计算细则》相关部分的规定执行。

一、采煤工作面需要风量计算

每个回采工作面实际需要风量,应按瓦斯、二氧化碳涌出量和爆破后的有害气体产生量以及工作面气温、风速和人数等规定分别计算,然后取其中最大值。

1、低瓦斯矿井的采煤工作面按气象条件或瓦斯

涌出量确定需要风量,其计算公式为:

Q采=Q基本×K采高×K采面长×K温

式中:

Q采——采煤工作面需要风量,m3/min;

Q基本—不同采煤方式工作面所需的基本风量,m3/min;

Q基本—工作面控顶距×工作面实际采高×工作面有效断面的70%×适宜风速,(不小于1.0m/s);

K采高—回采工作面采高调整系数,(见表1);

K面长—回采工作面长度调整系数,(见表2);

K温—回采工作面温度调整系数,(见表3);

回采工作面采高调整系数(K采高)表1

采高

<2.0

2.0~2.5

2.5~5.0及放顶煤面

系数(K采高)

1.0

1.1

1.5

回采工作面长度调整系数(K面长)表2

回采工作面长度(m)

80~150

150~200

>200

长度调整系数(K面长)

1.0

1.0~1.3

1.3~1.5

回采工作面温度与对应风速调整系数(K温)表3

回采工作面空气温度(℃)

采煤工作面风速(m/s)

配风调整系数K温

<18

0.3~0.8

0.90

18~20

0.8~1.0

1.00

20~23

1.0~1.5

1.00~1.10

23~26

1.5~1.8

1.10~1.25

26~28

1.8~2.5

1.25~1.4

28~30

2.5~3.0

1.4~1.6

2、按瓦斯或二氧化碳涌出量计算

根据《煤矿安全规程》规定,按回采工作面风流中瓦斯(或二氧化碳浓度)的浓度不超1.0%要求计算:

Q采=100×q采×KCH4

Q采—回采工作面实际需要风量,m3/min;

q采—回采工作面回风巷风流中瓦斯(或二氧化碳)的平均绝对涌出量,m3/min;

KCH4—采煤面瓦斯涌出不均衡通风系数为。

(正常生产条件下,连续观测1个月,日最大绝对瓦斯涌出量与月平均日瓦斯绝对涌出量的比值)。

3、按工作面温度选择适宜的风速进行计算

Q采=60×V采×S采(m3/min)

式中:

V采—采煤工作面风速,m/s;

S采—采煤工作面的平均断面积,m2。

4、按回采工作面同时作业人数和炸药量计算需要风量

每人供风≮4m3/min:

Q采>4N(m3/min)

每千克炸药供风≮25m3/min:

Q采>25A(m3/min);

式中:

N—工作面最多人数;

A—一次爆破炸药最大用量,Kg。

综合以上各项计算结果确定工作面供风量数值。

5、按风速进行验算

15S<Q采<240S(m3/min)

式中:

S—工作面平均断面积,m2。

经过计算及验算后,最终确定该工作面计划供风量数值。

备用工作面应满足按瓦斯、二氧化碳、气温等规定计算的风量,且最少不得低于采煤工作面实际风量的50%。

Q备≥

Q采

二、掘进工作面的需要风量

1、基本参数

巷道设计长度

(米)

巷道掘进断面积

(m2)

瓦斯绝对涌出量(m3/min)

二氧化碳绝对涌出量(m3/min)

巷道类别

工作面温度

(℃)

每班最多工作人数

(人)

一次乳化炸药消耗量(Kg)

2、计算:

①、按照瓦斯(或二氧化碳)涌出量计算掘进面需要风量:

Q掘=100×q掘×K掘通

式中:

Q掘—单个掘进工作面需要风量,m3/min;

q掘—掘进工作面回风流中瓦斯(或二氧化碳)的绝对涌出量m3/min;

K掘通—瓦斯涌出不均衡通风系数。

(正常生产条件下,连续观测1个月,日最大绝对瓦斯涌出量与月平均日瓦斯绝对涌出量的比值)。

、按同时作业人数和炸药量计算掘进工作面需要风量:

每人供风≮4m3/min,即Q掘>4N(m3/min)

每千克炸药供风≮25m3/min,即Q掘>25A(m3/min)

式中:

N—掘进工作面最多人数;

A—一次爆破炸药最大用量,Kg。

、按风速进行验算掘进工作面需风量

煤巷掘进最低风量,Q煤掘>15S掘(m3/min)

岩巷掘进最低风量,Q岩掘>9S掘(m3/min)

岩煤巷道最高风量,Q掘<240S掘(m3/min)

式中:

S掘—掘进工作面的断面积,m2。

、掘进工作面局部通风机选型

Q吸1=Q掘/(1-P百)m

式中:

Q吸1—局部通风机需要吸风量,m3/min;

M—独头通风百米长度指数;

P百—柔性风筒百米漏风率;

根据上述计算结果,确定该掘进面选用局部通风机型号与风筒尺寸,并说明该局扇实际吸风量大小。

、按局部通风机实际吸风量计算掘进面全风压需要风量:

岩巷掘进:

Q掘=Q扇×Ii+9S

煤巷掘进:

Q掘=Q扇×Ii+15S

式中:

Q扇—局部通风机实际吸风量,m3/min;

安设局部通风机的巷道中的风量,除了满足局部通风机的吸风量之外,还应保证局部通风机吸入口至掘进工作面回风流之间的风速,岩巷不小于0.15m/s、煤巷和半煤岩巷不小于0.25m/s,以防止局部通风机吸入循环风和这段距离内风流停滞,造成瓦斯积聚。

S—局扇安装地点巷道断面积,m2;

Ii—掘进工作面同时通风的局部通风机台数。

根据上述计算结果最终确定掘进工作面需要风量大小。

三、井下硐室需要风量计算

1、井下硐室需要风量,应按采区内各个独立通风硐室实际需要风量的总和来计算:

∑Q硐=Q硐1+Q硐2+Q硐3+……+Q硐n

式中:

∑Q硐—所有独立通风硐室需要风量总和,m3/min;

Q硐1、Q硐2、Q硐3、…..、Q硐n—不同独立硐室需要风量,m3/min。

2、井下机电硐室需要风量计算

机电硐室需要风量应根据不同硐室内设备的降温要求进行配风。

选取硐室风量,保证机电硐室温度不超过30℃,其他硐室温度不超过26℃。

机电硐室的需要风量可按经验值选用(表4)

机电硐室需要风量表4

硐 室

小 型

中 型

大 型

风量m3/min

40~60

70~100

100~200

注:

小型硐室:

总容量在30kW或50kVA以下,充电组2组以下。

中型硐室:

总容量在30~500kW或50~380kVA,充电组3~4组。

大型硐室:

总容量在500kW以上或380kVA以上,充电组5组以上。

四、其它井巷实际需要风量计算

按瓦斯(二氧化碳)涌出量计算

Q其它=100×qch4×K其通(m3/min)

式中:

qch4—井巷最大瓦斯绝对涌出量,m3/min;

K其通—瓦斯涌出不均衡系数,取1.2~1.3。

按风速验算:

Q其它>9×S其它(m3/min)

式中:

Q其它—其它地点需用风量m3/min;

S其它—其它地点巷道断面,m2。

经以上计算验算后,确定其它巷道最低需要风量。

五、采区需要风量按下式计算:

Q区进=(∑Q采+∑Q备+∑Q掘+∑Q硐+∑Q其它)×K区通

式中Q区进—采区实际需要总风量,m3/min;

∑Q采—采区内全部采煤工作面需要风量,m3/min;

∑Q备—采区内全部备用工作面需要风量,m3/min;

∑Q掘—采区内全部掘进工作面需要风量,m3/min;

∑Q硐—采区内全部机电硐室需要风量,m3/min;

∑Q其它—采区内其它地点需用风量m3/min;

K区通—风量备用系数,一般取1.2。

计算出设计采区需要风量求后,结合投产时的采场分布,分析计算矿井需风量大小。

同时对矿井通风阻力分布情况进行计算,按照通风路线顺序,即进风井、主要进风大巷、采区进风巷、采煤工作面、采区回风巷、主要回风大巷、风井等逐段计算其通风阻力,各段风量选取以该地点实际供风量为依据。

进而得出新设计采区投产后全矿井通风阻力结果。

附通风阻力预测计算表。

对照风机性能曲线提供的风量、风压等参数和风机现运行状况、核实矿井通风能力是否能够满足设计采区投产后的风量需求,若设计采区负压过大,要采取措施将负压控制在规定值范围内。

××采区通风阻力预测计算表

序号

巷道

名称

支护

方式

ao值

(kg/m3)

巷道长度

L(m)

巷道

周长

U(m)

巷道净断面积

S(m2)

S3

摩擦风阻

R=aoLU/S3

(pa)

风量Q

(m3/s)

Q2

摩擦阻力h

aoLUQ2/S3

(pa)

风速

V

(m/s)

合计

第三节避灾路线

说明避水灾路线和避火、瓦斯、煤尘灾路线,并绘制避灾路线图。

第七章采区排水系统及设备选型

第一节排水系统

下山采区必须建有能满足要求的排水系统,采区水仓的有效容量应能容纳4h的采区正常涌水量。

说明采区涌水排至地面的排水方式和排水路线。

第二节排水设备选型

一、说明:

包括排水泵和排水管路的选型。

设备和管路选型要有详细的计算过程。

对于最大涌水量和正常涌水量差别较大的下山采区,应有规范的水仓、泵房设计;必须有工作、备用和检修水泵。

工作水泵的能力,应能在20h内排出采区24h的正常涌水量。

备用水泵的能力应不小于工作水泵能力的70%。

工作和备用水泵的总能力,应能在20h内排出采区24h的最大涌水量。

检修水泵的能力应不小于工作水泵能力的25%。

必须有工作和备用水管。

工作水管的能力应能配合工作水泵在20h内排出采区24h的正常涌水量。

工作和备用水管的总能力,应配合工作和备用水泵在20h内排树采区24h的最大涌水量。

二、排水设备选型

已知条件:

采区正常涌水量qz=m3/h,最大涌水量qmax=m3/h,水泵房标高H1=m,排水口标高H2=m,矿井水酸碱度PH=

1、选型计算:

(1)选择水泵

①正常涌水时水泵必须的排水能力

Qz=1.2qz

②最大涌水时水泵必须的排水能力

Qmax=1.2qmax

③水泵必须扬程

Hb=Hc/ηg=(H1—H2)/ηg

ηg取0.75

④预选水泵

⑤水泵稳定性校验

(2)选择管路

正常涌水时趟排水管路,最大涌水时趟排水管路。

①计算管径

取流速Vp=1.5~2.2(m/s),

则排水管内径

dp=[(4Q)/(π×3600Vp)]1/2

必须有工作备用的水管

最大涌水量时,

管路数B=d