设计说明书范例.docx

《设计说明书范例.docx》由会员分享,可在线阅读,更多相关《设计说明书范例.docx(22页珍藏版)》请在冰豆网上搜索。

设计说明书范例

一.设计题目:

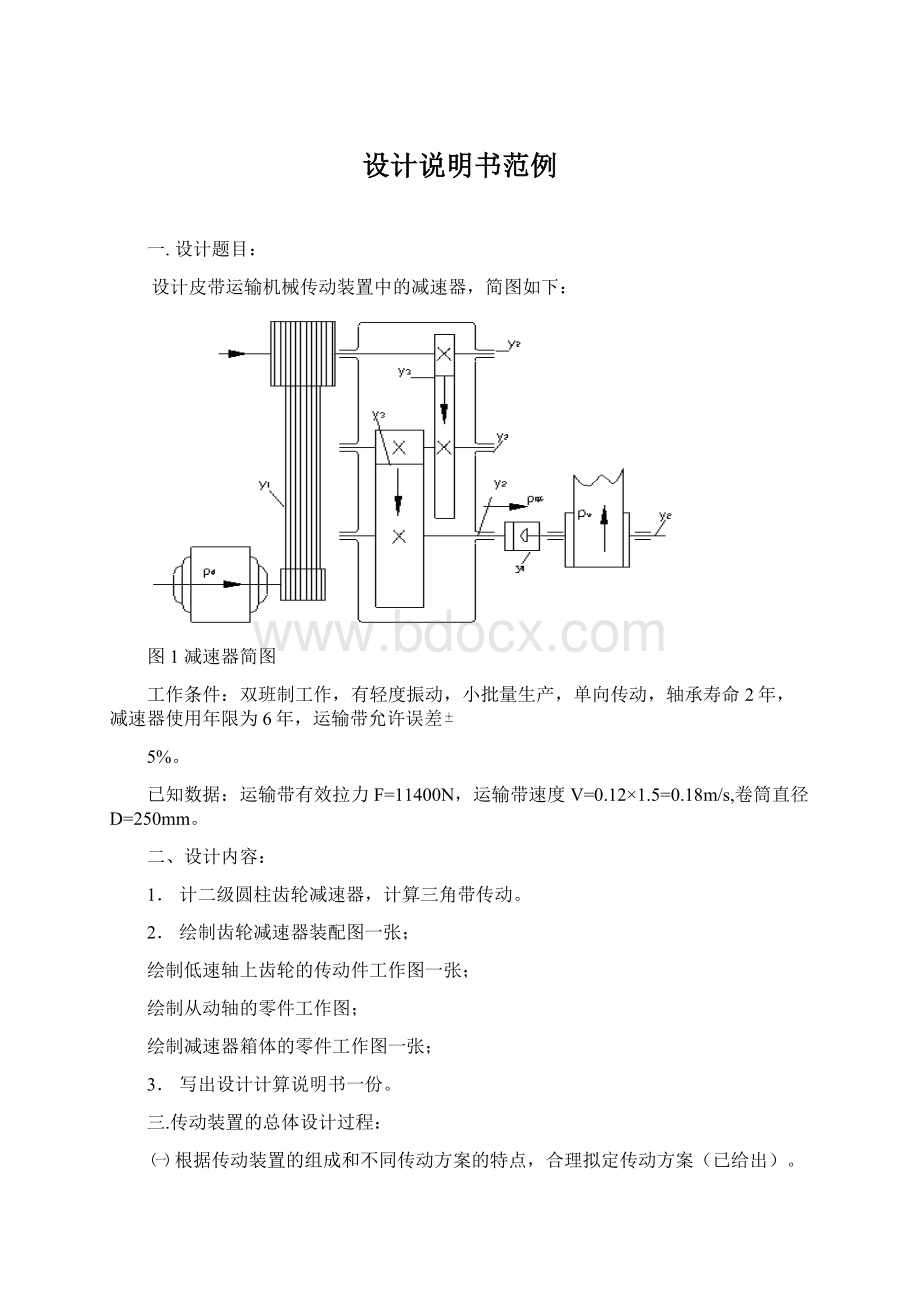

设计皮带运输机械传动装置中的减速器,简图如下:

图1减速器简图

工作条件:

双班制工作,有轻度振动,小批量生产,单向传动,轴承寿命2年,减速器使用年限为6年,运输带允许误差

5%。

已知数据:

运输带有效拉力F=11400N,运输带速度V=0.12×1.5=0.18m/s,卷筒直径D=250mm。

二、设计内容:

1.计二级圆柱齿轮减速器,计算三角带传动。

2.绘制齿轮减速器装配图一张;

绘制低速轴上齿轮的传动件工作图一张;

绘制从动轴的零件工作图;

绘制减速器箱体的零件工作图一张;

3.写出设计计算说明书一份。

三.传动装置的总体设计过程:

㈠根据传动装置的组成和不同传动方案的特点,合理拟定传动方案(已给出)。

1.合理的方案应保证工作可靠,并且结构简单,尺寸紧凑,加工方便,成本低廉,传动效率高和使用维护方便。

由此初步拟定方案。

2.带传动的承载能力小,传递相同转矩时结构尺寸较其他传动形式大,但传动平稳,能缓冲减振,应布置在高速级。

3.齿轮传动传动比稳定,效率高,工作可靠性较高,精度高,布置于低速级,并且采用展开式布置。

通过联轴器与卷筒联接。

㈡电动机的选择

1.电动机的类型根据工作条件,载荷特性,起动性能及反转的频繁程度,转速高低等条件确定。

2.电动机的额定功率Ped≥电动机的工作功率Pd。

3.通常选用同步转速为1500和1000r/min的电动机。

4.同一功率的电动机可能有几种同步转速。

确定电动机的同步转速应考虑到:

电动机转速的高低不仅影响其尺寸,重量和价格,同时也影响到传动系统总传动比的大小,从而影响传动系统级数的多少和传动机构类型的选定等。

5.通过计算选择电动机

⑴电动机所需要的工作功率:

Pd=PW/η总kW

式中:

Pd--电动机所需工作功率,kW;

PW--工作机所需输入功率,kW;

η总--电动机至工作机之间传动装置的总效率

V带传动效率ηv带=0.94-0.97取0.95

球轴承效率η轴承=0.98-0.995取0.99

齿轮传动效率η齿轮=0.96-0.99取0.98

联轴器传动效率η联轴器=0.99

平带传动效率η平带=0.96

η总=ηv带η轴承4η齿轮2η联轴器η平带

=0.95

0.994

0.982

0.99

0.96=0.816

⑵PW=FV/1000=11400×0.18/1000=2.052(kW)

由电动机的工作功率为2.052kW,查手册得出满足功率条件的4种型号的电机,列表如下:

表1电动机的型号及相关数据

方案

型号

同步转速

满载转速

质量

1

Y100L-2

3

3000

2880

33

2

Y100L2-4

3

1500

1420

38

3

Y132S-6

3

1000

960

63

4

Y1332M-8

3

750

710

79

综合考虑电动机和传动装置的尺寸,重量,价格和带传动,减速器的传动比,选择第3方案较合适,查表得电动机轴的直径D=38mm。

(三)确定传动装置的总传动比并分配传动比

1.传动比计算:

i总=n电/nw=960/13.75=69.82

普通V带的传动比iΔ的一般范围是2~4,可以选择偏中的数,取iΔ=2.8。

∴i减=i总/iΔ=24.936

由i减=i1齿/i2齿

i1齿=1.3i2齿

得:

i1齿=5.70,i2齿=4.38

2.各轴的转速(单位:

r/min)

nⅠ=n电/iΔ=342.86

nⅡ=nⅠ/i1齿=60.15

nⅢ=nⅡ/i2齿=13.73

卷筒轴nⅣ=nⅢ=13.73

3.各轴的输入功率(单位:

kW)

PⅠ=Pdηv带=2.39

PⅡ=PⅠη轴承η1齿=2.32

PⅢ=PⅡη轴承η2齿=2.25

PⅣ=PⅢη轴承η联轴器=2.21

4.各轴的输入转矩(单位:

N·mm)

电动机轴输出转矩Td=9550Pd/n电=25019

轴Ⅰ:

TⅠ=9550PⅠ/nⅠ=66571

轴Ⅱ:

TⅡ=9550PⅡ/nⅡ=368346

轴Ⅲ:

TⅢ=9550PⅢ/nⅢ=1565004

轴Ⅳ:

TⅣ=9550PⅣ/nⅣ=1537181

运动和动力参数计算结果整理于下表:

表2各轴运动和动力参数

输入功率KW

输入转矩N·mm

转速r/min

轴Ⅰ

2.39

66571

342.86

轴Ⅱ

2.32

368346

60.15

轴Ⅲ

2.25

1565004

13.73

卷筒轴

2.21

1537181

13.73

(四)V带的设计

1.计算功率PC

由工作条件查表得工作情况系数KA=1.2

PC=PdKA=2.515×1.2=3.02(kW)

由PC=3.02KW,n1=960rpm,查表得选用A型带,且得小带轮基准直径d1=80-100mm,但经过计算,此时带速接近于5,并且齿宽大于100mm,可将其基准直径调为112-140档,取其中的较小值。

2.根据基准直径系列,取小带轮直径d1=112mm,由d2=iΔ×d1(1-ε)=307mm,取大带轮基准直径d2=315mm。

验算带速:

v=

d1×n1/60/1000=5.63m/s

∴v在5-25m/s之间,可取之。

3.确定中心距a,带长(基准长度)Ld,验算包角:

初步确定中心距a0:

0.7(d1+d2)299初选a0=570mm,得初定的V带基准长度L0。

=1829mm

查V带的长度系列表,取Ld=1800mm,同时得到带长修正系数KL=1.01。

则实际中心距a=a0+(Ld-L0)/2=556mm。

验算小带轮包角а1

а1=180°-57.3°×(d2-d1)/a

=159°>120°

∴上述选择合适。

4.求带的根数z

由n1=960rpm,d1=112mm,通过内插法求得单根普通V带的基本额定功率:

P0=1.16kW,

i=d2/(d1(1-ε))2.87

其中:

V带传动的滑动率ε=0.01-0.02,取为0.02,此时的传动比误差为2.5%.由i及n1得单根普通V带的功率的增量ΔP0=0.109kW,由а1=159°得包角修正系数Ka=0.947。

∴带数

=2.49根

∴取整z=3根

5.确定预拉力F0及轴向作用力FQ

查表得A型带的q=0.10kg/m

∴

=150N

∴FQ=2zF0sin

=885N

(五)齿轮传动设计

1.齿轮材料的选择——两齿轮均取相同的材料

小齿轮45钢调质HBS=220

大齿轮45钢正火HBS=190

查表得:

安全系数SH=1.05,SF=1.35

齿轮的接触疲劳限:

σHlim1=550MPa,σHlim2=530MPa

齿轮弯曲疲劳极限:

σFlim1=190MPa,σFlim2=180MPa

可得:

小齿轮:

[σH1]=σHlim1/SH=523.81MPa

[σF1]=σFlim1/SF=140.74MPa

大齿轮:

[σH2]=σHlim2/SH=504.76MPa

[σF2]=σFlim2/SF=133.33MPa

∴首先按齿面接触强度设计,再按齿根弯曲强度校核。

2.确定齿轮的相关数据

(1)高速级齿轮

i1齿=5.7,TⅠ=66571N•mm

传动有轻度振动,取载荷系数K=1.2;10kW以下的轻型减速器,齿宽系数取ψa=0.3。

中心距a:

(μ即是传动比)

=183.61mm

圆整a,可取其为185,190,195,200。

对传递动力的齿轮,模数m≥2.5,可取m=2.5,3,4。

试取a,并由a=m(z1+z2)/2验算之。

①a=185:

m=2.5,z1=22,z2=125,→a=183.75

m=3,z1=20,z2=114,→a=201

②a=190:

m=2.5,z1=23,z2=131,→a=192.5

m=3,z1=21,z2=114,→a=202.5

③a=195:

m=2.5,z1=23,z2=131,→a=192.5

m=3,z1=22,z2=125,→a=220.5

④a=200:

m=2.5,z1=24,z2=136,→a=200

m=3,z1=23,z2=131,→a=231

由以上验算可知,当a=200,m=2.5,z1=24,z2=136时,a满足条件,但若对第一组中的z2作微调,令z2=126,m=2.5,z1=22,可满足a=185,且此时的传动比误差为0.5%最小,a的尺寸较小。

∴综上选择:

a=185mm,m=2.5mm,z1=22,z2=126。

∴齿宽b=55.5mm,取b1=65mm,b2=60mm。

(2)低速级齿轮

i2齿=4.38,TⅡ=368346N·mm

=284.71mm

∴a可取285,290,295mm;m可取3,4,5mm。

同理经计算可得出较合理的取值为:

a=290mm,m=4mm,z1=27,z2=118

此时的传动比误差为0.2%。

∴b1=95mm,b2=90mm。

最后计算一下总传动比误差为1.5%<3%,满足要求。

3.校核齿轮强度

(1)高速级齿轮:

z1=22,齿形系数YF1=2.835

Z2=126,齿形系数YF2=2.18

按bmin=60计算:

σF1=2KTⅠYF1/(bm2z1)=54.90MPa<[σF1]

σF2=σF1YF2/YF1=42.22MPa<[σF2]

(2)低速级齿轮:

z1=27,YF1=2.675;z2=118,YF2=2.18

按bmin=90计算

σF1=2KTⅠYF1/(bm2z1)=60.82MPa<[σF1]

σF2=σF1YF2/YF1=49.57MPa<[σF2]

综

(1)

(2)点,齿轮的弯曲强度均满足要求。

4.齿轮的几何尺寸:

(单位:

mm)

(1)高速级齿轮(m=2.5)

小齿轮:

ha=2.5,hf=3.125,d=55

da=60,df=48.75,db=51.68

大齿轮:

ha=2.5,hf=3.125,d=315

da=320,df=308.75,db=296.00

(2).低速级齿轮(m=4)

小齿轮:

ha=4,hf=5,d=108

da=116,df=98,db=101.49

大齿轮:

ha=4,hf=5,d=472

da=480,df=462,db=443.53

(六)减速器机体结构尺寸计算

1.机座壁厚δ:

0.025a+3=10.25>8,取δ=11

2.机盖壁厚δ1:

0.02a+3=8.8>8,取δ1=10

3.机座凸缘厚度b:

b=1.5δ=16.5,取b=17

4.机盖凸缘厚度b1:

b1=1.5δ1=15

5.机座底凸缘厚度b2:

b2=2.5δ,取b2=28

6.地脚螺钉直径:

df=0.036a+12=22.2,取df=24

7.地脚螺钉数目n:

a=250-500,∴n=6

8.轴承旁联接螺钉直径:

d1=0.75df=18

9.机盖与机座联接螺钉直径:

d2=(0.5-0.6)df,取=12

10.联接螺栓d2得间距l:

l=150-200,取l=180

11.轴承端盖螺钉直径d3:

d3=(0.4-0.5)df,取8,10

12.窥视孔螺钉直径d4:

d4=(0.3-0.4)df,取d4=8

13.定位销直径d:

d=(0.7-0.8)d2,取d=8

14.df,d1,d2到外机壁距离c1:

分别取36,26,20

15.df,d1,d2凸缘边缘距离c2:

分别取30,24,18

16.轴承旁凸台半径R1:

R1=c2=26

17.凸台高度h:

h=48

18.外机壁与轴承端盖距离L1:

L1=c1+c2+(8-12)=62

19.大齿轮顶圆与内机壁距离:

Δ1>1.2δ,取Δ1=14

20.齿轮端面与内机壁得距离:

Δ2>δ,取Δ2=12

21.机盖,机座壁厚m1,m:

m1≈0.85δ1,取9;m≈0.85δ,取10

22.轴承端盖凸缘厚t:

t=(1-1.2)d3=11。

(七)轴Ⅰ的设计,计算与校核

1.初步计算轴径

d

=21.39mm

其中c是由轴的材料和承载情况确定得常数,查表取c=112(下同)。

综合考虑下列因素:

①Ⅰ轴的直径d=(0.8-1.2)D=30.4-45.6mm,D为电动机轴的直径(D=38mm);

②密封圈是标准件,在有直径突变处必须考虑;

③采用优先数系系列。

∴确定最小轴径dmin=32mm。

对于钢制齿轮,当其直径很小时,分度圆直径d与轴直径dS相差很小,满足d图2齿轮轴判断

2.确定联接带轮处的轴的长度L'

带数z=3,大带轮直径d2=315mm,查资料计算确定相关数据:

1轮缘宽B:

B=54mm

②轮毂孔径dS=32mm

③轮毂长L=(1.5-2)dS,取50。

考虑装拆轴承端盖不发生干涉,取L'=47mm。

至此可做出轴Ⅰ的简图,确定尺寸,如图示:

图3Ⅰ轴的结构分析

∴Ⅰ轴的总长L=380mm。

3.确定齿轮作用于轴上的力

圆周力:

Ft=2TⅠ/d分度圆=2421N

径向力:

Fr=Fttgа=881N

其中:

а为压力角,а=20º(下同)。

4.确定轴承反力(单位:

N)

(1)水平方向上

ΣMD=0,RCH=(347.5FQ-62.5Fr)/226=1117

ΣY=0,RDH=FQ-Fr-RCH=-1113

(2)铅垂方向上

ΣMD=0,RCV=62.5Ft/226=670

ΣY=0,RDV=Ft-RCV=1751

图4Ⅰ轴受力图解

5.确定危险截面处的弯矩,扭矩(单位:

N·mm),及其应力(单位:

MPa)校核

(1)Ⅰ处:

MⅠH=62.5RDH=-69563

MⅠV=62.5RDV=109438

=129657

Ⅱ处:

MⅡH=MⅡV=MⅡ=0

(2)扭矩图:

(TⅠ=66571)

(3)当量弯矩图

MⅠe=

=131204.

各个图示如下所示:

图5Ⅰ轴的受力分析

(4)当量应力(单位:

MPa)

Ⅰ处轴径突变或键槽,轴径应降低4%

∴dⅠ=40×96%=38.4mm

σeⅠ=MⅠe/(0.1dⅠ3)=23.17

Ⅱ处由带轮作用产生附加弯矩MⅡe,MⅡe=аTⅠ=19971,其中а是根据转矩性质而定的折合系数,取а=0.3。

并且Ⅱ处有键槽,轴径也应降低4%。

∴σeⅡ=MⅡe/(0.1dⅡ3)=6.89

45钢调质后强度极限σB=650MPa,查资料得其在对称循环状态下的许用弯曲应力[σ-1b]=60Mpa。

∴σeⅠ<[σ-1b],σeⅡ<[σ-1b]

∴轴径设计满足条件。

6.轴承寿命计算与校核

查表得:

深沟球轴承6028的基本额定动载荷Cr=29500N,基本额定静载荷C0r=18000N。

nⅠ=342.86rpm,当量动载荷

=2075N,温度系数ft=1.0,载荷系数fp=1.1,寿命指数ε=3。

=5477N∴轴承选用合适。

(八)Ⅱ轴的设计,计算与校核

1.初步计算轴径

d

=37.84mm

经预算得出当最小轴径为dmin=40mm时,危险截面的当量应力大于[σ-1b]=60MPa,所以取dmin=45mm,选用深沟球轴承6209。

轴的图示入下所示:

图6Ⅱ轴的结构分析

∴Ⅱ轴总长度L=246。

2.确定作用于轴上的力(单位:

N)

右齿轮:

Ft1=2TⅡ/d右=2338

Fr1=Ft1·tg20º=851

左齿轮:

Ft2=2TⅡ/d左=6821

Fr2=Ft2·tg20º=2483

3.确定轴承反力(单位:

N)

水平方向上:

ΣMA=0,RBH=[(78.5+86)Fr1-78.5Fr2]/225.5=-244

ΣY=0,RAH=Fr1-Fr2-RBH=-1388

铅垂方向上:

ΣMA=0,RBV=(164.5Ft1+78.5Ft2)/225.5=4080

ΣY=0,RAV=Ft1-Ft2-RBV=5079

图7Ⅱ轴的受力图解

4.确定危险截面处的弯矩,做弯矩图(N·mm)

Ⅰ处:

MⅠH=78.5RAH=-108958

MⅠV=78.5RAV=398702

MⅠ=413400

Ⅱ处:

MⅡH=-52292

MⅡV=308553

MⅡ=312954

Ⅲ处:

MⅢH=61RBH=-14884

MⅢV=61RBV=248880

MⅢ=249323

5.做扭矩图:

(TⅡ=368346N·mm)

6.当量弯矩图(N·mm):

MⅠe=428032

MⅡe=272784

MⅢe=331890

各个图示如下所示:

图8Ⅱ轴的受力分析

7.确定当量应力:

Ⅰ处:

有键槽,轴径降低4%,dⅠ=48

96%=46.08mm

σeⅠ=MⅠe/(0.1dⅠ3)=43.75MPa

Ⅱ处:

σeⅡ=33.92MPa

Ⅲ处:

σeⅢ=27.88MPa

∴σeⅠ<[σ-1b],σeⅡ<[σ-1b],σeⅢ<[σ-1b]

∴轴径设计合适。

8.轴承寿命计算与校核

查手册得深沟球轴承6209:

基本额定动载荷Cr=31500N,基本额定

静载荷C0r=20500N。

=3.82年

∴轴Ⅲ设计合理。

(九)Ⅲ轴的设计,计算与校核

1.初步确定轴径

d

=59.08mm

为使结构紧凑,此时Ⅲ轴的C值可取较小值,取C=108.确定最小轴径dmin需考虑标准件联轴器及密封圈的选取。

(1)联轴器的选取

计算转矩TC=T·KA

其中:

T=TⅢ=1565N·m,KA为工作情况系数,查表取KA=1.5

∴TC=2348N·m

弹性套柱销联轴器具有一定的补偿两轴线相对偏移和减振缓冲能力,但其公称转矩跳跃幅度大,如选择,需选择公称转矩为4000N·m,最小轴径达到80mm,使减速器的体积增加,重量增加。

凸缘联轴器虽不具备径向和轴向的补偿性能,但其刚性好,传递扭矩大,结构简单,维护简便,适用于一般轴系传动,最重要的是它使Ⅲ轴的最小轴径可取dmin=70mm,大大的降低了重量,使减速器结构紧凑,重量下降。

∴综上:

选择凸缘联轴器,型号YL13,公称转矩2500N·m,轴孔直径d=70mm,轴孔长度(J,J1型)L=107mm,考虑安装,可降低轴的长度2mm。

(2)密封圈的选择

由于轴颈圆周速度v<5m/s,轴承采用脂润滑,工作温度不超过90℃,所以选择毛毡圈密封(矩形断面安装于梯形槽内,对轴产生一定的压力而起到密封作用)。

轴径d=75mm,毡圈厚度B1=8mm,外径D=94mm。

∴dmin=70mm,轴的图示如:

图9Ⅲ轴的结构分析

∴Ⅲ轴的总长L=440mm。

2.确定作用于轴上的力(单位:

N)

低速级大齿轮:

Ft=2TⅢ/d分度圆=6631

Fr=Ft·tg20º=2413

另外,联轴器要引起方向不断变化的附加动载荷F'=(0.2~0.35)2TC/D0=5076~8861N,取中间值F'=6970N.经计算知:

当附加载荷F'周向力Ft方向相反时,轴承受到的力作用最大,计算过程如下:

水平方向:

(N)

ΣME=0,RFH=94.5Fr/247=923

ΣY=0,REH=Fr-RFH=1490

铅垂方向:

(N)

ΣME=0,RFV=(388.5F'-94.5Ft)/247=8426

ΣY=0,REV=Ft-RFV-F'=-8765

图10Ⅲ轴受力图解

∴弯矩:

(N·mm)

MⅠH=94.5RFH=140805

MⅠV=94.5REV=-828292

MⅡH=0

MⅡV=140.5F'=978295

∴MⅠ=840715,MⅠe=962458

∴MⅡH=979285,MⅡe=1086016

当量应力

σeⅠ=17.10,σeⅡ=23.97

∴σeⅠ<[σ-1b],σeⅡ<[σ-1b]

校核轴承:

=20802N∴选用合适。

轴的弯矩及扭矩图如下:

图11Ⅲ轴受力分析

(十)键的选择及其校核

根据工作条件,有轻微振动,查表得键联接的许用挤压应力最小值为

[σP]min=100Mpa。

1.轴Ⅰ中的联接带轮的键(单位:

mm,下同)

d轴=32在30-38之间,选b×h=10×8,L=40,l=L-b=30,其他参数:

t=5,t1=3.3,r=0.3。

校核:

σP=4TⅠ/(d轴hl)=34.67MPa<[σP]min

L轴长=47,键两端的距离合适,选择较好。

2.Ⅱ轴中联接齿轮的两键

(1)高速级大齿轮的联接键(B齿宽=60)

d轴=48,在44-48之间,选b×h=14×9,取L=50,l=L-b=36.其他参数:

t=5.5,t1=3.8,r=0.3。

校核:

σP=4TⅡ/(d轴hl)=94.74MPa<[σP]min

∴合适。

(2)低速级小齿轮的联接键(B齿宽=95)

d轴=48,选b×h=14×9,取L=80.l=L-b=66,其他参数:

t=5.5,t1=3.8,r=0.3。

校核:

σP=4TⅡ/(d轴hl)=51.68MPa<[σP]min

∴合适。

3.Ⅲ轴中的两键

(1)低速级大齿轮的联接键(B齿宽=90)

d轴=86,在85-95之间,选b×h=25×14,取L=80,l=L-b=55,

其他参数:

t=5.5,t1=3.8,r=0.3。

校核:

σP=4TⅢ/d轴hl=94.53MPa<[σP]min

∴合适。

(2)联轴器中的联接键(L轴长=105)

d轴=70,在65-75之间,选b×h=20×12,取L=100,L=l-b=80,

其他参数:

t=7.5,t1=4.9,r=0.5。

校核:

σP=4TⅢ/d轴hl=93.16MPa<[σP]min

∴合适。

现将各个键的数据列于下表中(单位:

mm):

表3键的结构参数

b

h

L

l=L-b

σp

联接带轮的键

10

8

40

30