GMS800隧道式层流灭菌干燥机验证方案.docx

《GMS800隧道式层流灭菌干燥机验证方案.docx》由会员分享,可在线阅读,更多相关《GMS800隧道式层流灭菌干燥机验证方案.docx(25页珍藏版)》请在冰豆网上搜索。

GMS800隧道式层流灭菌干燥机验证方案

目录

1、概述

2、再验证目的和范围

3、职责

4、再验证内容

5、结果评价与建议

6、再验证周期

7、附件

1、概述:

GMS-800隧道式层流灭菌干燥机由箱体、输送网带、净化装置、进排气系统、加热装置、机械传动装置和电气控制系统等组成;箱体内部和外部采用低碳奥氏体不锈钢制造;整机采用可编程控制器对所有运行参数进行设定控制;利用远红外石英管辐射加热,风机对设在箱内100级净化高效过滤器进行热空气层流分布,同时排除箱内的饱和热气,风量可设定自动变频平衡调节;在烘箱顶部有排湿口和补充新风口,内装有耐高温高效过滤器,层流热风每次都经过耐高温高效过滤器过滤处理后进入箱内。

干燥机内置4个测温点,所需温度可设定和自动调节控制。

西林瓶由不锈钢网带输送,经干燥机内低温区预热、灭菌区高温灭菌到冷却区冷却,完成整个西林瓶灭菌;西林瓶在百级层流热风的风压作用下快速均匀干燥和灭菌,堵绝了外界空气的进入,保证了西林瓶的质量。

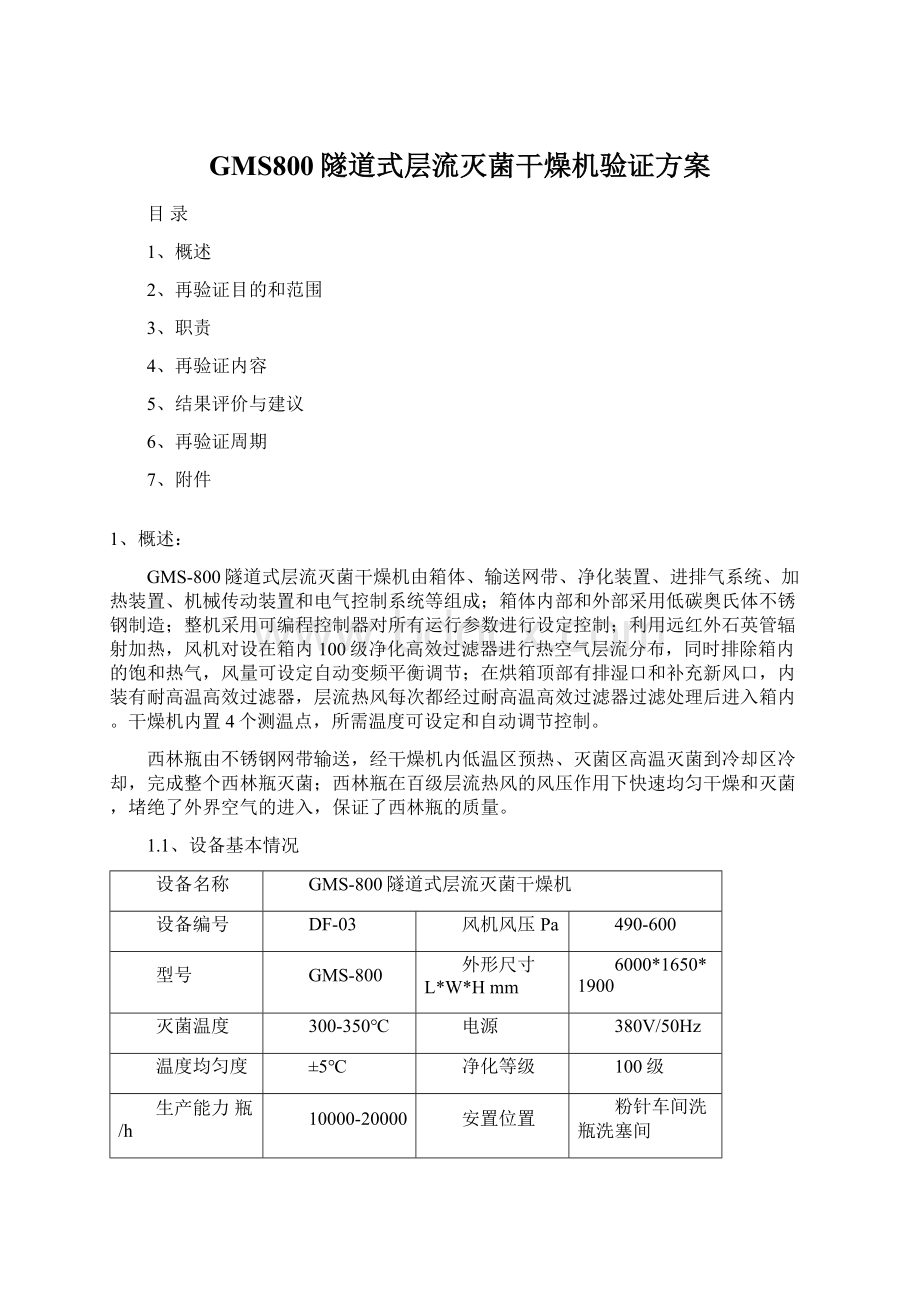

1.1、设备基本情况

设备名称

GMS-800隧道式层流灭菌干燥机

设备编号

DF-03

风机风压Pa

490-600

型号

GMS-800

外形尺寸L*W*Hmm

6000*1650*1900

灭菌温度

300-350℃

电源

380V/50Hz

温度均匀度

±5℃

净化等级

100级

生产能力瓶/h

(以Ф22抗生素瓶计)

10000-20000

安置位置

粉针车间洗瓶洗塞间

生产厂家

上海华东制药机械有限公司

1.2、验证小组成员

组长

部门

职务

张超

质保部

QA

组员

职务

部门

张杰

粉针车间

工艺员

陈健

粉针车间洗瓶轧盖班

班长

毛英

粉针车间洗瓶组

组长

唐芹

质保部

QC

王艾云

质保部

QC

2.再验证目的

检查并确认该设备符合GMP要求,能满足生产工艺要求。

检查各项指标同前次验证相比较是否发生了偏移。

本机上次再验证的时间是2008年9月。

本验证方案适用于GMS-800隧道式层流灭菌干燥机的再验证。

3、职责

3.1、验证委员会

3.1.1、负责验证方案的批准。

3.1.2、负责验证的协调工作,以保证本验证方案规定项目的顺利实施。

3.1.3、负责验证数据及结果的审核。

3.1.4、负责验证报告的审批。

3.1.5、负责发放验证证书。

3.2、验证小组

3.2.1、验证小组组长负责制定验证方案。

3.2.2验证小组组长负责对该验证方案的讲解与培训。

3.2.3、验证小组组员负责参与与协助验证方案的实施。

3.3、动力设备科

3.3.1、负责组织仪器、仪表的校正。

3.4、质检科

3.4.1、负责提供灭菌效果的检测记录及报告。

3.5、生产车间

3.5.1、负责配合西林瓶灭菌岗位完成验证工作。

3.5.2负责提供相关的运行记录。

3.6、行政中心

3.6.1、负责提供相关人员的培训档案

4、再验证内容:

4.1、再验证前提条件确认

4.1.1、文件确认

4.1.1.1、认可标准:

检查并确认所需文件是否为现行版,并经过批准。

4.1.1.2、检查方法:

检查该验证所需要的文件是否为经过批准的现行版文件。

并将结果记录在下面文件中。

文件名称

检查项目

存放

检查结果

GMS-800隧道式层流灭菌干燥机使用说明书

是否完整

档案室

□是□不是

GMS-800隧道式层流灭菌干燥机标准操作规程

是否为现行版,是否经过批准。

□是□不是

GMS-800隧道式层流灭菌干燥机维修保养标准操作规程

□是□不是

GMS-800隧道式层流灭菌干燥机维修保养记录

真实、完整

□是□不是

偏离说明及结论:

确认人/日期:

复核人/日期:

4.1.2、人员培训确认:

4.1.2.1、认可标准:

检查并确认本验证涉及人员是否经过培训并考试合格且有上岗证。

4.1.2.2、检查方法:

检查公司培训档案及记录,并将结果记录到下面表格中。

姓名

检查项目

培训课时

检查结果

张超

与GMP相关的各项理论知识培训,

岗前操作技能的培训

与验证相关知识的培训

考试合格且有上岗证

□合格□不合格

张杰

□合格□不合格

陈健

□合格□不合格

毛英

□合格□不合格

唐芹

□合格□不合格

王艾云

□合格□不合格

偏离说明及结论:

确认人/日期:

复核人/日期:

4.1.3、仪器仪表的确认:

4.1.3.1、认可标准:

检查并确认设备自带仪器仪表和验证实验用仪器仪表是否经过校验、是否有校验证书、是否有校验合格证且再有效期内。

4.1.3.2、检查方法:

检查计量器具校验档案并核对下表中的仪器仪表是否符合要求,并将结果记录下来。

设备仪表校验情况表

仪表名称

编码

校验有效期至

检查项目

检查结果

预热段压差表

是否有校验证书

是否有校验合格证且在有效期内

□合格□不合格

预热段电流表

□合格□不合格

高温段压差表

□合格□不合格

高温段电流表

□合格□不合格

冷却段压差表

□合格□不合格

冷却段电流表

□合格□不合格

偏离说明及结论:

确认人/日期:

复核人/日期:

4.2、运行确认

运行确认目的:

检查和测试设备运行技术参数,确定GMS-800隧道式层流灭菌干燥机符合设计技术参数和干燥灭菌的要求。

4.2.1、运行前检查

运行前根据下表检查,并把检查结果记入下表,并作出评价。

运行前的检查结果

序号

运行前的检查项目及认可标准

检查结果

1

检查电源电压是否正常,通电前检查电源开关位置

□合格□不合格

2

检查安全接地线的外接线是否正常,接触是否良好

□合格□不合格

3

检查排风口接风管是否接至洁净室外

□合格□不合格

4

用风速计在常温下检查,加热段风速应在≥0.45m/s

□合格□不合格

5

预热和冷却段风速计在常温下检测,应为≥0.45m/s

□合格□不合格

6

排风机阀门调节至45。

处,使冷却端处于正压状态下,相对压差≥35Pa

□合格□不合格

7

检查温度传感器的温度标示值的准确性,需有定期校验合格证

□合格□不合格

8

检查过滤器密封状态,采用正压密封,检测压力可从表上直接读出,加热段为200Pa左右,预热、冷却段为160Pa左右

□合格□不合格

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.2.设备运转确认

依据GMS-700隧道式层流灭菌干燥机标准操作规程,对设备运转检查结果记入下表,并作出评价。

序号

运转确认项目及认可标准

检查结果

1

网带传动平稳,无卡滞现象,不出现跑偏、爬行和瓶子倾倒现象

□合格□不合格

2

记录仪能准确打印所显示的参数

□合格□不合格

3

干燥灭菌工艺状况,能在控制程序下执行相应的工艺

□合格□不合格

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.3、设备控制程序确认

依据GMS-800隧道式层流灭菌干燥机标准操作规程,对设备控制系统检查结果记入下表,并作出评价。

序号

控制程序确认项目及认可标准

检查结果

1

手动程序

各阶段控制按钮手动动作是否正确

□合格□不合格

2

干燥灭菌控制参数设定是否有效

□合格□不合格

3

干燥灭菌温度和时间参数设定及打印显示是否有效

□合格□不合格

4

操作面板显示项目的准确

□合格□不合格

5

自动程序

干燥灭菌自动程序组的选择是否效

□合格□不合格

6

各段自动参数的设定是否有效

□合格□不合格

7

当高温段温度小于设定值,网带能自动停机,当温度达到设定值时,网带恢复运行

□合格□不合格

8

干燥灭菌自动运行周期内,运行时间与设定时间是否一致

□合格□不合格

9

干燥灭菌自动运行周期内,运行过程各控制按钮动作正确无误

□合格□不合格

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.4、设备安全性能确认

依据GMS系列隧道式层流灭菌干燥机标准操作规程,对设备安全性能检查结果记入下表,并作出评价。

序号

安全性能确认项目及认可标准

检查结果

1

当实测温度大于等于设定报警温度值时,应有报警

□合格□不合格

2

箱体降温过程中,温度低至60℃后系统才能自动关闭电热及风机系统

□合格□不合格

3

当网带过载故障时能机械离合并报警

□合格□不合格

4

当风机故障时能报警

□合格□不合格

5

电器安全可靠,符合GB/T5226.1-96要求,操作灵敏准确,并应有接电装置及安全标志

□合格□不合格

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.5、GMS系列隧道式层流灭菌干燥机热电偶探头性能确认:

4.2.5.1、确认目的:

检查并确认预热段、高温段和冷却温段设定温度与实测温度间的偏差;检查并确认预热段、高温段和保温段设定温度分别为280℃、350℃和280℃时各点的温度的均匀性,正确设定控制系统的温度范围。

4.2.5.2、认可标准:

各热电偶探头的温度均在设定温度误差≤±5℃范围内。

4.2.5.3、测试方法:

按烘箱的正常灭菌程序进行,每1分钟记录一次温度。

连续运行3次,以检查其设定温度与实际温度之间的偏差值。

每次测试必须符合标准,若在试验过程中发现温度分布不符合标准,则对此设备进行调整或维修后(可通过调整进风回风及循环风挡板,改善其空气流动状况),再进行验证。

预热段热电偶为探头1,高温段热电偶为探头2,保温段热电偶为探头3。

检测馏点温度计的布置:

将检测用已校验合格的馏点温度计分上中下三层布置,各层等距放置;每层平均各布置3个点。

电偶探头性能确认结果

实验

次数

热电偶

探头

设定值

℃

实测值℃

平均值℃

偏差值℃

1

2

3

4

5

6

7

8

9

1

探头1

探头2

探头3

2

探头1

探头2

探头3

3

探头1

探头2

探头3

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.6、空载热分布均匀性测试

4.2.6.1、确认目的:

检查并确认空载热分布均匀性能满足生产要求和设计指标。

4.2.6.2、认可标准:

各点的温度均在设定温度误差≤±5℃范围内。

4.2.6.3、测试方法:

按烘箱的正常灭菌程序进行,每1分钟记录一次温度。

连续运行3次,以检查其空载热分布均匀性。

每次测试必须符合标准,若在试验过程中发现温度分布不符合标准,则对此灭菌器进行调整或维修后(可通过调整进风回风及循环风挡板,改善其空气流动状况),再进行验证。

检测馏点温度计的布置:

将检测用已校验合格的馏点温度计分上中下三层布置,各层等距放置;每层平均各布置3个点。

对灭菌烘箱预热段、高温段、冷却段热电偶探头设定值

热电偶

设定温度℃

偏差值℃

实测温度℃

备注

探头1

探头2

探头3

偏离说明及结论:

确认人/日期 复核人/日期:

预热段空载热分布均匀性测试结果

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

偏差说明及结论:

确认人/日期:

复核人/日期:

高温段空载热分布均匀性测试结果

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

离说明及结论:

确认人/日期:

复核人/日期:

保温段空载热分布均匀性测试结果

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

离说明及结论:

确认人/日期:

复核人/日期:

4.2.7、生产能力确认

4.2..7.1、确认目的:

检查并确认生产能力满足生产要求和设计指标

4.2..7.2、认可标准:

高温段灭菌时间≥5min,生产能力10000-20000瓶/h(以7ml西林瓶为例)。

4.2.7.3、检查方法:

通过控制系统正确设定网带速度。

按照GMS系列隧道式层流灭菌干燥机标准操作规程操作设备,测量传送带运行时间与传送距离,然后计算传送速度以此并考察此隧道式层流灭菌干燥机的生产能力,测量三次应均达到生产能力设计的要求。

生产能力=k×L/t。

其中,k=横列瓶子数×60(min)/瓶子外径(m);L=传送距离(m);t=运行时间(min);(注:

横列瓶子应考虑排瓶中的间隙距离)。

网带速度与传送距离检查结果

网带设定速度值

t=运行时间

偏差

20

30

40

检查结果

序号

型号

确认标准(瓶/h)

瓶子外径(m)

横列瓶子数

L(m)

T(m)

生产能力(瓶/h)

平均能力(瓶/h)

1

2

3

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.8、箱体外表升温试验

4.2.8.1、确认目的:

检查并确认隧道式层流灭菌干燥机箱体外表升温符合设计要求。

4.2.8.2、确认标准:

箱体外表温升平均温度≤环境温度±15℃。

4.2.8.3、确认程序:

隧道式层流灭菌干燥机箱体在350℃温度连续工作3h,用法定认可的馏点温度计在外壳背面或侧量等四周,测出5点,取其算术平均值。

箱体外表升温试验结果

时间

环境温度

1

2

3

4

5

最大

最小

平均

平均温升

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.9、各段洁净度的测试

4.2.9.1、确认目的:

检查并确认隧道式层流灭菌干燥机箱体各区段的洁净度应符合要求。

4.2.8.2、确认标准:

各区段的洁净度为100级(0.5um粒子数≤3500,5um粒子数=0)。

4.2.8.3、确认程序:

隧道式层流灭菌干燥机箱体正常运转30分钟后,每区段取5个点(五角星分布),用尘埃粒子检测仪对各区段进行检测。

各段洁净度的测试检测结果

区段

实验时间

标准规定

5次检测平均值

平均值

各区段压差

预热段

100级

0.5um粒子数≤3500

5um粒子数=0

高温段

保温段

偏离说明及结论:

确认人/日期 复核人/日期:

4.2.10、运行确认结论

备注:

验证组组长/日期

4.3、性能确认

检查并确认该设备在负载情况下热分布状况,确认隧道式层流灭菌干燥机运行符合干燥灭菌的要求以及其稳定可靠性,并用内毒素验证烘箱的除热原效果。

4.3.1、负载情况下的热分布均匀性测试

采用烘箱最大负载情况下的热分布实验及热穿透试验来研究烘箱内物品的装载情况的影响及热穿透状况。

负荷热穿透试验就是指额定产量下的最短时间内灭菌物品都能达到中国药典(2005版)规定的验证过程。

4.3.3.1、确认目的:

检查并确认负载情况下的热分布和热穿透符合设计要求

4.3.3.2、认可标准:

负载情况下,各点的温度均在设定温度范围内,预热段280℃、高温段350℃、冷却段280℃,各点的温度均在设定温度误差≤±5℃范围内。

4.3.3.3、检查方法:

以输送网带最大装载主体载面为边界,将校验合格过的馏点温度计9支(如下图黑点从前排起分别为1#-9#)插入西林瓶内,作为热穿透运行测试。

测试中如有必要可移动电阻探头位置以测得最冷点。

按干燥灭菌的正常程序运行,每隔1min采集一组数据,进行3次实验。

预热段高温段保温段冷却段

○●7○●4○●1○

○●8○●5○●2○走带方向

○●9○●6○●3○

预热段负载热分布均匀性测试结果

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5

6

实验时间:

第次

实验

1

2

3

4

5

6

7

8

9

最大

最小

偏差

平均

1

2

3

4

5