工时定额计算手册总结.docx

《工时定额计算手册总结.docx》由会员分享,可在线阅读,更多相关《工时定额计算手册总结.docx(252页珍藏版)》请在冰豆网上搜索。

工时定额计算手册总结

工时定额计算

手册

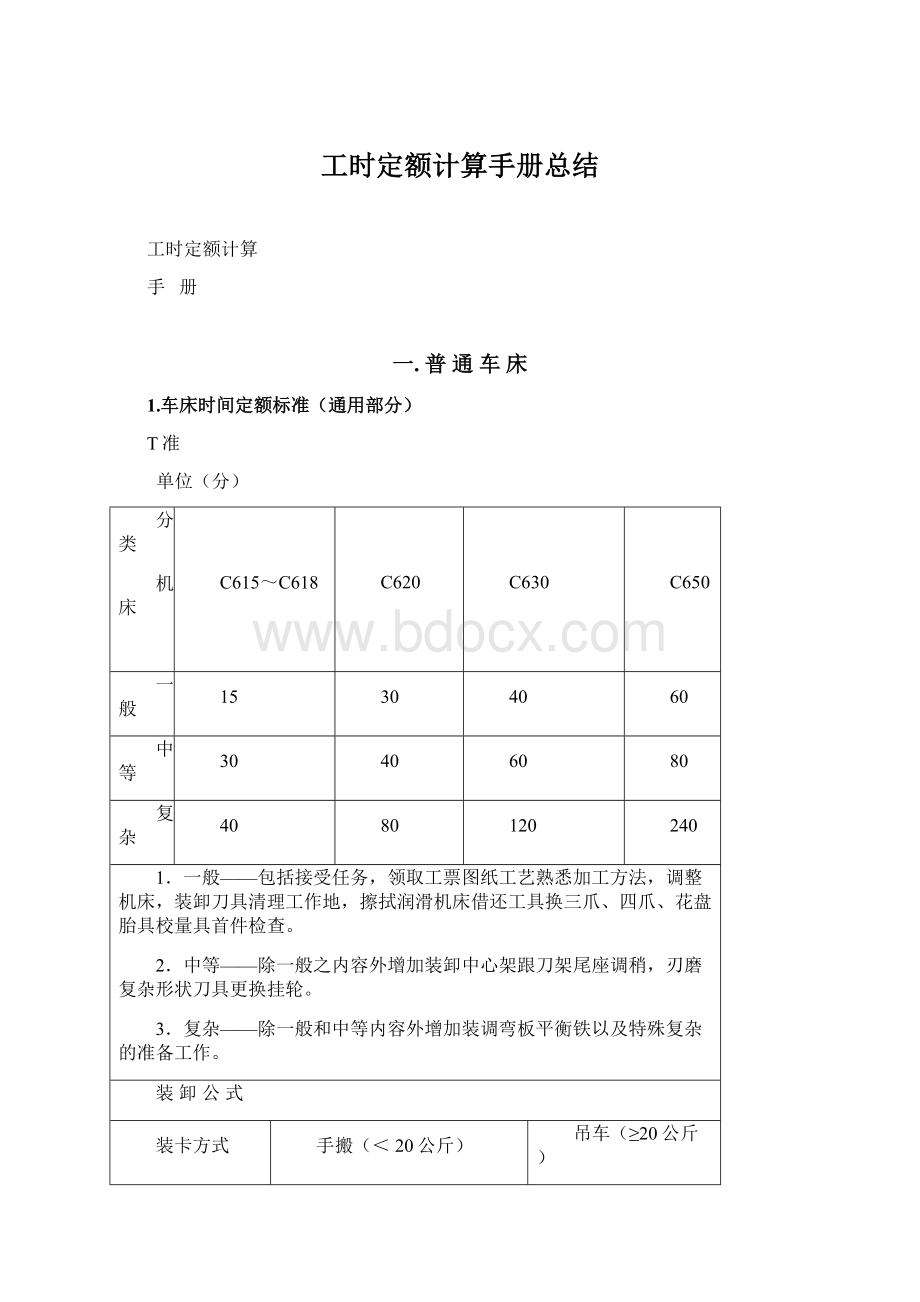

一.普通车床

1.车床时间定额标准(通用部分)

T准

单位(分)

分类

机床

C615~C618

C620

C630

C650

一般

15

30

40

60

中等

30

40

60

80

复杂

40

80

120

240

1.一般——包括接受任务,领取工票图纸工艺熟悉加工方法,调整机床,装卸刀具清理工作地,擦拭润滑机床借还工具换三爪、四爪、花盘胎具校量具首件检查。

2.中等——除一般之内容外增加装卸中心架跟刀架尾座调稍,刃磨复杂形状刀具更换挂轮。

3.复杂——除一般和中等内容外增加装调弯板平衡铁以及特殊复杂的准备工作。

装卸公式

装卡方式

手搬(<20公斤)

吊车(≥20公斤)

三爪

0.3·K

(0.3+0.6)·K

三爪顶尖

0.3·K

(0.22+0.4)·K

三爪中心架

(0.2+0.4)·K

(0.3+0.9)·K

三爪*顶尖

(0.2+0.8)·K

(0.3+1)·K

两头顶尖(梅花)

(0.2+0.2)·K

(0.3+0.7)·K

四爪(专用胎具)

(0.3+0.6)·K·

(0.3+1.4)·K·

四爪顶尖

(0.3+0.7)·K·

(0.22+1.5)·K·

四爪中心架

(0.3+0.9)·K·

(0.3+1.8)·K·

四爪*顶尖

(0.3+1.1)·K·

(0.3+2)·K·

芯轴顶尖(花键)

(0.4+0.4)·K

(0.4+0.7)·K

内外涨胎

(0.3+0.4)·K

(0.4+1.3)·K

定心模具

(0.2+1.2)·K

(0.3+1.4)·K

弯板

(0.2+2.5)·K·

(0.4+3)·K·

花盘

(0.2+3.5)·K·

(0.3+4)·K·

1.*架——中心架或跟刀架。

机床

C615~C620

C630

C650

K

1

1.5

2.5

有基面一般找正

毛坯

有基面复杂找正

有形位公差

K1

1

1.3

2

3

钻中心孔

D

1.5

2

2.5

3

4

5

6

8

10

无保护体

0.3

0.3

0.35

0.4

0.47

0.56

0.65

0.72

0.9

有保护体

0.5

0.5

0.58

0.6

0.65

0.72

0.81

0.9

1.1

(续)

倒角

·K

K=1(外角系数)

K=1.4(内角系数)

D

T不

H

1.5

2

3

4

10

外角

0.05

0.07

0.11

0.16

内角

0.07

0.1

0.15

0.22

50

外角

0.11

0.13

0.18

0.22

内角

0.15

0.18

0.25

0.31

100

外角

0.19

0.21

0.26

0.31

内角

倒R角

·K

K=1(外角系数)

K=1.4(内角系数)

H

T不

D

1

2

2

4

10

外角

0.08

0.1

0.12

0.13

内角

0.11

0.14

0.16

0.19

50

外角

0.1

0.15

0.21

0.27

内角

0.13

0.22

0.3

0.38

100

外角

0.11

0.22

0.34

0.45

内角

0.16

0.31

0.47

0.63

三角皮带轮槽

槽型(参考尺寸)

说明:

:

1.Z——槽数。

2.本公式系按铸

铁料制定

O型(10×10)

Z

A型(13×13)

Z

B型(17×17)

Z

(续)

C型(22×22)

Z

说明:

1.Z——槽数。

2.本公式系按铸

铁料制定

D型(32×30)

Z

E型(38×36)

Z

F型(40×40)

Z

60°55°标准螺纹

·k

S

0.5

0.75

1~1.25

1.5

1.75~2

2.5

3

3.5

4~4.5

5

5.5

6

6

3.9

2.7

2.4

2.1

1

2.7

2.4

2.5

4.7

4.2

4.3

6

5.1

4.5

4.1

3.2

3.4

2.4

1.3

2.1

1.1

1

1.1

w

20~40

16~18

12~14

9~11

8

7

6

5

4

4

K

内螺纹高速加工

1.3

外螺纹低速加工

3

内螺纹低速加工

3.9

说明

1.本公式为外螺纹高速加工计算公式。

2.S为公制螺距,W为英制螺纹,与为S和W的替换值。

3.左旋螺纹用内螺纹低速加工系数。

梯形扣

··

=1.2(左旋系数)

=1.5(内螺纹系数)

方

型

扣

··

=1.2(左旋系数)

=1.5(内螺纹系数)

蜗

杆

·K

单头K=1三头K=2.4

二头K=1.55四头K=3.7

(续)

攻

套扣

+0.2

(12)

元球

+2.3

(包括砂布砂光)

手

轮

元

弧

本公式系按铸铁制订,并包括砂布砂光。

R——以手轮最大R代入。

凹

R

外元R槽K=1端面槽K=3

R——H深度

内

孔

密

封

槽

。

端

面

密

封

槽

·K·Z

Z——槽数

-K——多槽系数

2~5槽K=0.6

5槽以上K=0.5

端

面

T

型

槽

B

b

t

10

16

13~20

12

20

17~29

14

24

21~29

18

30

27~36

22

36

32~44

材料系数

材料名称

钢

铸铁

钢、铝

调质钢

高炭合金

系数

1

0.8

0.6

1.2

1.3

(续)

说明

1.本标准按单件小批编制。

2.除注明以铸铁材料编制之公式外均以钢材制订。

3.本标准适用于C615~C650之间规格的车床。

4.S为螺距、W为英制螺纹。

5.公式中没有K的均不考虑系数。

2.C615~C618时间定额标准

单位:

分

车

外

元

·k

=(刚性系数,L≥10d时用,否则=1)

L、d——为影响刚性的长度与直径尺寸。

K

综合

1

1.64

2

3.3

单刀

0.5

0.64

1

1.3

车

孔

·k

=(L≥3d时用)

K

综合

1

1.8

3

3.7

单刀

0.5

0.8

1.2

1.5

端

面

·k

K

综合

1

1.35

1.5

2.2

单刀

0.5

0.8

1.2

1.5

外

锥

·k

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

锥

孔

·k

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

钻

孔

=50(回屑时间L<15时取用)

铰

(扩)

孔

滚

花

(续)

节距

0.5

1

1.5

1

1.3

1.7

切

槽

B<8

B≥8

1.B——槽宽

2.t——槽深

3.(内孔系数)。

4.(有形位公差系数)。

5.(髙滚钢刀系数,限小直径另件选用)。

切

断

(实心件取0)

(高速钢刀系数,限小件选用)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

3.C620时间定额标准

单位:

分

车

外

元

·k

=(刚性系数,L≥10d时用,否则=1)

L、d——为影响刚性的长度与直径尺寸。

K

综合

1

1.73

2.05

3.4

单刀

0.5

0.73

1.05

1.4

车

孔

·k

=(L≥3d时用)

K

综合

1

1.9

3.1

3.9

单刀

0.5

1.9

1.2

1.7

端

面

·k

K

综合

1

1.74

2

2.2

单刀

0.5

0.74

1

1.2

外

锥

·k

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

锥

孔

·k

K

综合

1

2.3

3.25

K

单刀

0.5

0.65

3.8

钻

孔

=50(回屑时间L>15时取用)

铰

(扩)

孔

滚

花

(续)

节距

0.5

1

1.5

1

1.3

1.7

切

槽

B<8

B≥8

1.B——槽宽

2.t——槽深

3.(内孔系数)。

4.(有形位公差系数)。

5.(髙滚钢刀系数,限小直径另件选用)。

切

断

(实心件取0)

(高速钢刀系数,限小件选用)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

4.C630时间定额标准

单位:

分

车

外

元

·k

=(刚性系数,L≥10d时用,否则=1)

L、d——为影响刚性的长度与直径尺寸。

K

综合

1

1.75

2.1

3.5

单刀

0.5

0.75

1.1

1.4

车

孔

·k

=(L≥3d时用)

K

综合

1

2

3.4

4

单刀

0.5

1

1.4

1.6

端

面

·k

K

综合

1

1.74

1.95

2.2

单刀

0.5

0.74

0.95

1.2

外

锥

·k

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

锥

孔

·k

K

综合

1

2.3

3.25

3.5

单刀

0.5

0.65

0.8

0.925

钻

孔

=50(回屑时间L>40时取用)

铰

(扩)

孔

滚

花

(续)

节距

0.5

1

1.5

1

1.3

1.7

切

槽

B<8

B≥8

1.B——槽宽

2.t——槽深

3.(内孔系数)。

4.(有形位公差系数)。

切

断

(实心件取0)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

5.C650时间定额标准

单位:

分

车

外

元

·k

=(刚性系数,L≥10d时用,否则=1)

L、d——为影响刚性的长度与直径尺寸。

K

综合

1

1.85

2.4

4

单刀

0.5

0.85

1.4

1.6

车

孔

·k

=(L≥3d时用)

K

综合

1

2

3.4

4

单刀

0.5

1

1.4

1.6

端

面

·k

K

综合

1

1.7

2.4

3

单刀

0.5

0.7

1.4

2

外

锥

·k

K

综合

1

1.63

2.46

3.91

单刀

0.5

0.63

1.03

1.14

锥

孔

·k

K

综合

1

2.92

4.48

4.78

单刀

0.5

0.63

1.03

1.41

钻

孔

=50(回屑时间L>40时取用)

铰

(扩)

孔

滚

花

(续)

节距

0.5

1

1.6

1

1.3

1.7

切

槽

B<8

B≥8

1.B——槽宽

2.t——槽深

3.(内孔系数)。

4.(有形位公差系数)。

切

断

(实心件取0)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

二.镗床

1.镗床时间定额标准

机床

T准

单位:

分

准

终

时

间

类别

T68

T611

T612

一般

30

35

40

中等

50

60

70

复杂

80

90

100

说1.一般——三个以内加工工步校正简单。

2.中等——五个以内加工工步校正要求高。

明3.复杂——六个以上加工工步精密校正。

倒

角

内角

外角

D

50

100

200

300

400

H

1

内

0.125

0.23

0.44

0.65

0.92

外

0.178

0.33

0.63

0.92

1.31

2

内

0.19

0.3

0.52

0.74

0.96

外

0.27

0.43

0.74

1.15

1.36

3

内

0.26

0.37

0.6

0.83

1.06

外

0.36

0.53

0.85

1.18

1.5

装

卸

公

式

工

作

台

或

弯

板

装

卡

手搬

<20

(公斤)

简单

中等

)×1.58

复杂

)×2.38

吊车

≥20

(公斤)

简单

中等

)×1.48

复杂

)×2.17

说

明

1.简单——一面找正。

2.中等——二面以上找正。

3.复杂——百分表找正。

硬质合金盘刀抄平面

棍刀铣槽

(续)

K

1

1.3

K

1

1.2

1.4

平旋盘抄平面

钻孔

L——为走刀长度

(回屑时间,L<40时,取0)

K

1

1.4

1.79

3.1

短

刀

杆

镗

孔

D<8

D≥8

K

1

1.58

1.88

3.2

穿镗杆镗孔

K

1

1.4

1.79

3.1

铰(扩)孔

镗外元

K

1

1.3

2.01

刮

平

面

镗

内

沟

槽

B<5

B<8

(续)

B<15

1.B——槽宽

2.t——槽深

3.D——孔径

4.——精度系数

B精度等级

五级以下

1

五级和四级

1.3

三级和二级

1.5

材料系数

材料名称

铸铁

中碳

低碳

铸钢

铜

系数

1

1.25

1.25

1.6

0.75

说

明

1.本标准适用于T68、T611、T612及近似规格之镗床。

2.本标准按单件小批制定,其他批量可酌情以批量系数调整。

3.本标准系按铸铁材料加工编制,其他材料以材料系数调整。

4.K——光洁度系数。

5.——回屑时间公式。

6.——倒内外角系数。

7.——精度系数。

三.立式机床

1.立式机床时间定额标准

单位:

分

准终

时间

简单

36

1.简单——三个以内视图,三件以内工量具。

2.中等——五个以内视图,五件以内工量具。

3.复杂——六个以上视图,六件以上工量具。

中等

42

复杂

60

装

卸

公

式

对应

系数

K

四爪卡紧

压板紧固

简单

中等

复杂

简单

中等

复杂

1

1.41

1.5

1.5

1.56

1.86

简单——划针粗找一个面。

中等——划针粗找二个以上面。

复杂——用千分表。

R

系数

K

1

1

1.77

1.77

倒

角

H

D

2

4

6

8

10

500

0.34

0.5

0.6

0.8

0.9

100

0.5

0.8

1

1.3

1.6

1500

0.6

1

1.5

1.9

2.3

公式:

V

形

槽

—K=1

直

槽

系数

T形槽按本式乘系数2.1

K

1

1

1.21

300

1.17

1.5

1.83

400

1.22

1.66

2.1

材料

系数

材料

碳钢

铸铁

合金钢

K

1

0.8

1.25

说

明

1.符号说明:

L——各工步加工部分长。

B——平斜面及槽宽。

H——垂面及倒角高。

t——槽深。

G——工件重量。

2.适用设备:

B665类型牛头刨。

六.磨床

1.平面磨时间定额标准

单位:

分

准终时间:

20

附

加

部

分

1.调换冷却液40

2.更换砂轮180

3.换虎钳胎、夹具

装卸公式

在磁盘上或平面胎上不校正,简单校正

在虎钳上或斜面胎上简单校正

在弯板胎上简单校正

高精度严整形

计算公式

常用金属材料

碳钢、铸铁及粉末冶金等材料

无形位公差

单件加工单面

多件加工单面

有形位公差

单件加工单面

多件加工单面

特殊材料:

轴承钢、弹簧钢(20CrMnTi、GCr15等)

无形位

公差

多件加工单面

(续)

有严形位公差

多件加工单面

一切可磨金属材料

高精度严整形

单件加工双面整磨

本公式适用高精度(一级精度)有严格的要求需要反复多次(垫纸拉表漏无等方法检测校正)磨削才能完成的工件。

如薄阀片、量具体等。

说明

1.F=BL,在中为轮廓尺寸,在中为磨削尺寸。

是精细(空磨)时间。

式中为多件加工的调整系数。

计算出的时间为单件时间。

单件时间乘以件数等于多件时间。

4.h为工艺规定的单面工序间余量,n为每盘码放件数。

5.本标准中各适用于平面磨床所能达到的任何一种光洁度。

切入

进给

度公差≤0.005或一级精度要求

靠

磨

度公差>0.005或不超二级精度

度公差≤0.005或一级精度要求

说

明

中的D、L为外轮廓尺寸。

公式中的D、L为孔德加工直径与加工长度尺寸。

中的h为工艺规定的直径方向工序间余量,H为肩(端面)高。

4.若需里孔与端面一次磨成时需另增加30分钟换碗形砂轮时间。

七.铣床

1.铣床时间定额标准

(一)

单位:

分

准终时间

机床

时间

类别

X62W~X63W

X52~X53

Y63K

一般

15

30

40

中等

30

40

60

复杂

40

80

120

一般:

包括接受任务,领取工票,熟悉图纸工艺熟悉加工方法,点收另件、领还工量具

折装分度头、虎钳刀具螺丝压板、V型铁、平分盘、胎具、校准量具、尺寸换算、首件检查等。

中等:

除包括一般内容外增加洗四方、六方对双刀、折装小立铣头、平凡盘挂轮花键滚床装卸尾架及中心架等。

复杂:

除包括一般和中等内容外,增加卧铣花键找中心及调整双刀尺寸,铣凸轮及螺旋槽挂轮、装卸复杂胎具,拆装大立铣头等。

装卸公式

=KG+b(注:

G为工件重量)

基面情况

装卡方法

找正方法

手动(G≤25Kg)

吊车(G>25Kg)

K

b

K

b

已加工

已加工

虎钳

目测

划针

0.0