车身件性能描述.docx

《车身件性能描述.docx》由会员分享,可在线阅读,更多相关《车身件性能描述.docx(13页珍藏版)》请在冰豆网上搜索。

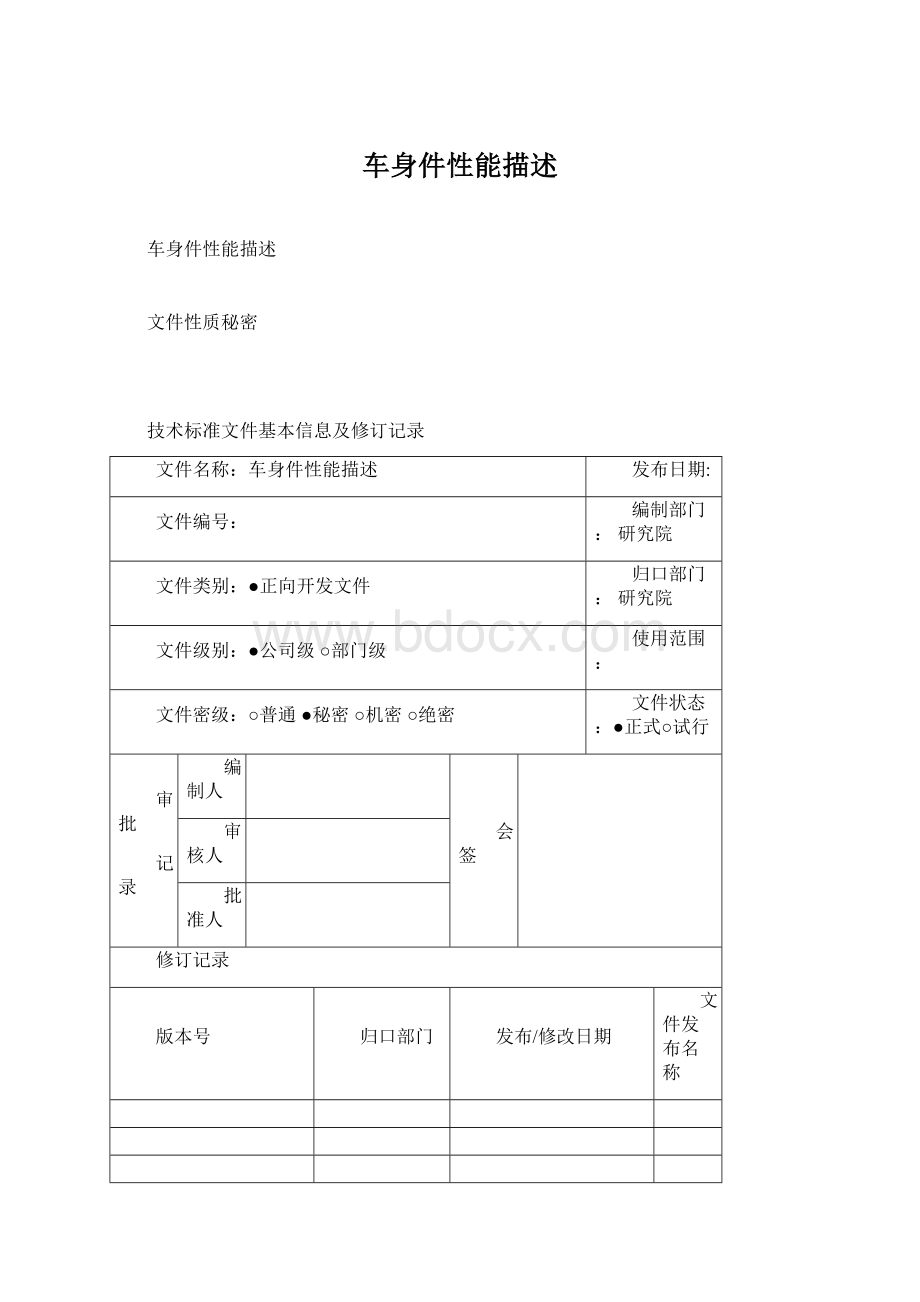

车身件性能描述

车身件性能描述

文件性质秘密

技术标准文件基本信息及修订记录

文件名称:

车身件性能描述

发布日期:

文件编号:

编制部门:

研究院

文件类别:

●正向开发文件

归口部门:

研究院

文件级别:

●公司级○部门级

使用范围:

文件密级:

○普通●秘密○机密○绝密

文件状态:

●正式○试行

审批

记录

编制人

会签

审核人

批准人

修订记录

版本号

归口部门

发布/修改日期

文件发布名称

修改原因

序号

修改位置

修改内容

1左/右翼子板等

1.1零部件简图及明细

简图

1

P1504010100

翼子板(左)

FIBERGLASS-玻璃钢

5083H115083H11

1

2

P1*******41

翼子板(右)

FIBERGLASS-玻璃钢

1

3

P1*******12

顶盖外板

FIBERGLASS-玻璃钢

1

4

P1*******10

侧围外板(左)

FIBERGLASS-玻璃钢

1

5

P1*******11

侧围外板(右)

FIBERGLASS-玻璃钢

1

序号

代号

名称

材料

数量

重量(kg)

备注

翼子板等

参考车型

用户单位

供应商

1.2性能要求

1.2.1翼子板本体等材料:

FIBERGLASS-玻璃钢.

1.2.2零部件表面要求

主观评价

产品表面光洁,无明显斑点、划痕,零件外观面无明显材料滑移线;

零件成型无撕破、褶皱等缺陷;

翼子板外表面进行油石打磨实验,在平行光检测中无缺陷;

主观评价合格总人数需达到2/3以上方能通过。

1.2.3各部件的形状、安装尺寸、和未注公差应按照图纸、技术文件及QC/T29017-1999中5、6的未注公差规定执行。

1.2.4各装配件之间结合处间隙要均匀、装配件与装配件之间、蒙皮与本体之间应牢固可靠。

1.2.5冲压件要求在制造成型之后材料的变薄率不超过22%(对于某些关重零部件将进行具体规定)。

1.2.6可靠性/耐久性要求:

完成项目规定可靠性道路试验,切边、工艺缺口处车身无裂纹。

1.2.7对零件采用样板需由国家机构资质认可部门进行材料性能鉴定,材料性能合格后由XX公司批准后方可使用。

1.3禁用物质要求

1.3.1禁用物质法规

各部件材料有毒有害物质的限量要求应符合GB/T30512-2014《汽车禁用物质要求》

要求:

铅(Pb)≤900ppm;汞(Hg)≤900ppm;镉(Cd)≤90ppm;六价铬(Cr6+)

900ppm(注:

ppm为百万分之几)。

1.3.2CAMDS数据的要求。

供应商必须按时提交真实的零部件或材料的CAMDS数据。

且XX公司对该CAMDS数据的批准与接受将作为通过PPAP(PSW)的必要条件之一。

1.3.3汽车回收利用与禁限用物质管控体系的要求

供应商必须建立关于禁用物质管理的管控体系与程序流程,愿意接受并保证通过国家主管部门及XX公司的审核。

1.4工装开发要求

1.4.1要求乙方所承制零部件的所有工装定位标准统一(包含模具、检具、夹具),工装定位系统按XX2D图纸要求执行;零部件尺寸公差、功能尺寸及零部件材料技术要求按XX2D图纸要求执行;零部件检控制点须包含XX2D图纸要求CTQ测量点,并将CTQ点作重点监控。

1.4.2工装开发技术方案需提交XX公司进行方案评审,进行方案通过后方可执行。

1.4.3工装开发以XX公司签署开发通知表为准,启动工装开发。

成型类工装、修边冲孔类工装开发由XX公司批准启动。

1.4.4项目进行中由于设计变更而产生零件发生变更,供应商需积极配合保证项目正常进行。

1.4.5本项目所开发工装由XX公司所有,未经XX公司许可不可私自报废、变更等行为。

1.5质量要求

1.5.1未注明检验规则的产品按双方约定的技术协议、验收协议和会签图纸进行检验。

本检验规则与技术协议、验收协议有冲突的,以较高检验规则为准。

1.5.2关重零件要求每个单件必须要有单件检具。

1.5.3具体的检具检查标准按照质量部的检查标准执行。

1.5.4质量三包期,零部件质量三包期与项目总成质量三包期保持一致。

当该约定低于国家强制性规定时,执行国家规定。

1.5.5数据冻结后至质量专断前,供应商应按TS16949的要求进行SPC分析,分析计划由甲方根据项目情况提出。

1.6供货状态标识

1.6.1(量产前)每一件零件(或总成)上应注明:

1)供货状态件号、名称。

2)生产日期。

1.6.2(量产)每一批零件(或总成)上应注明:

1)制造厂名称。

2)生产日期。

1.6.3(量产)指定零部件(或总成)上应注明:

1)零件件号,左右(“L”OR“R”)。

2)甲方商标和乙方代码。

1.7包装、运输、贮存

1.7.1每件产品在装箱前,应作防锈处理。

1.7.2产品必须用专用盛具盛装,且产品在运输过程中应小心轻放,不允许出现损坏或变形,注意防锈。

1.7.3在正常保管情况下,乙方应保证自出厂之日起三十天内不得发生锈蚀。

1.8对甲乙双方传送数据过程中保密的约定。

1.8.1甲乙双方指定专人负责供应商数据发放中数据的即时传送与接收。

1.8.2传送及接收数据完成后,应立即将数据处理或备份,并定期对数据进行更新。

2侧围螺柱管组件(右)

2.1零部件简图及明细

简图

1

SM15401004

侧围螺柱管组件(右)

1

2

P1*******11

螺柱管(右)

STEEL-钢板

1

3

P1*******21

B柱上护板(右)

STEEL-钢板

1

4

P1*******31

A柱下护板(右)

STEEL-钢板

1

5

P1*******41

后螺柱护板(右)

STEEL-钢板

1

6

P1*******51

A柱螺柱管(右)

STEEL-钢板

1

7

P1*******61

A柱上护板(右)

STEEL-钢板

1

8

P1*******71

A柱固定支架设备(右)

STEEL-钢板

1

9

P1*******81

照明灯侧固定支架(右)

STEEL-钢板

1

10

C0000001033

焊接螺钉

8

序号

代号

名称

材料

数量

重量(kg)

备注

侧围螺柱管组件(右)

参考车型

用户单位

供应商

2.2性能要求

2.2.1侧围螺柱管组件(右)等材料:

STEEL-钢板。

2.2.2零部件表面要求

主观评价

产品表面光洁,无明显斑点、划痕,零件外观面无明显材料滑移线;

零件成型无撕破、褶皱等缺陷;

翼子板外表面进行油石打磨实验,在平行光检测中无缺陷;

主观评价合格总人数需达到2/3以上方能通过;

2.2.3各部件的形状、安装尺寸、和未注公差应按照图纸、技术文件及QC/T29017-1999中5;6的未注公差规定执行。

2.2.4各装配件之间结合处间隙要均匀、装配件与装配件之间、蒙皮与本体之间应牢固可靠。

2.2.5冲压件要求在制造成型之后材料的变薄率不超过22%(对于某些关重零部件将进行具体规定)。

2.2.6可靠性/耐久性要求:

完成项目规定可靠性道路试验,切边、工艺缺口处车身无裂纹。

2.2.7对零件采用样板需由国家机构资质认可部门进行材料性能鉴定,材料性能合格后由XX公司批准后方可使用。

2.2.8标准件选用需满足国家标准,并完成相关要求实验,提交至XX公司审核后进行使用。

2.3禁用物质要求

2.3.1禁用物质法规

各部件材料有毒有害物质的限量要求应符合GB/T30512-2014《汽车禁用物质要求》要求:

铅(Pb)≤900ppm;汞(Hg)≤900ppm;镉(Cd)≤90ppm;六价铬(Cr6+)900ppm(注:

ppm为百万分之几)。

2.3.2CAMDS数据的要求

供应商必须按时提交真实的零部件或材料的CAMDS数据。

且XX公司对该CAMDS数据的批准与接受将作为通过PPAP(PSW)的必要条件之一。

2.3.3汽车回收利用与禁限用物质管控体系的要求

供应商必须建立关于禁用物质管理的管控体系与程序流程,愿意接受并保证通过国家主管部门及XX公司的审核。

2.4工装开发要求

2.4.1要求乙方所承制零部件的所有工装定位标准统一(包含模具、检具、夹具),工装定位系统按XX2D图纸要求执行;零部件尺寸公差、功能尺寸及零部件材料技术要求按XX2D图纸要求执行;零部件检控制点须包含XX2D图纸要求CTQ测量点,并将CTQ点作重点监控。

2.4.2工装开发技术方案需提交XX公司进行方案评审,进行方案通过后方可执行。

2.4.3工装开发以XX公司签署开发通知表为准,启动工装开发。

成型类工装、修边冲孔类工装开发由XX公司批准启动。

2.4.4项目进行中由于设计变更而产生零件发生变更,供应商需积极配合保证项目正常进行。

2.4.5本项目所开发工装由XX公司所有,未经XX公司许可不可私自报废、变更等行为。

2.5质量要求

2.5.1未注明检验规则的产品按双方约定的技术协议、验收协议和会签图纸进行检验。

本检验规则与技术协议、验收协议有冲突的,以较高检验规则为准。

2.5.2关重零件要求每个单件必须要有单件检具。

2.5.3具体的检具检查标准按照质量部的检查标准执行。

2.5.4质量三包期,零部件质量三包期与项目总成质量三包期保持一致。

当该约定低于国家强制性规定时,执行国家规定。

2.5.5数据冻结后至质量专断前,供应商应按TS16949的要求进行SPC分析,分析计划由甲方根据项目情况提出。

2.6供货状态标识

2.6.1(量产前)每一件零件(或总成)上应注明:

1)供货状态件号、名称。

2)生产日期。

2.6.2(量产)每一批零件(或总成)上应注明:

1)制造厂名称;

2)生产日期。

2.6.3(量产)指定零部件(或总成)上应注明:

1)零件件号,左右(“L”OR“R”)。

2)甲方商标和乙方代码。

2.7包装、运输、贮存

2.7.1每件产品在装箱前,应作防锈处理。

2.7.2产品必须用专用盛具盛装,且产品在运输过程中应小心轻放,不允许出现损坏或变形,注意防锈。

2.7.3在正常保管情况下,乙方应保证自出厂之日起三十天内不得发生锈蚀。

2.8对甲乙双方传送数据过程中保密的约定。

2.8.1甲乙双方指定专人负责供应商数据发放中数据的即时传送与接收。

2.8.2传送及接收数据完成后,应立即将数据处理或备份,并定期对数据进行更新。

3地板中央通道总成

3.1零部件简图及明细

简图

1

P1*******20

地板中央通道(左)

Alluminio

1

2

P1*******31

地板中央通道(右)

Alluminio

1

3

P1*******42

地板中央通道(上)

Alluminio

1

序号

代号

名称

材料

数量

重量(kg)

备注

地板中央通道总成

参考车型

用户单位

供应商

3.2性能要求

3.2.1地板中央通道等材料:

Alluminio。

3.2.2零部件表面要求

主观评价

1)产品表面光洁,无明显斑点、划痕,零件外观面无明显材料滑移线;

2)零件成型无撕破、褶皱等缺陷;

3)翼子板外表面进行油石打磨实验,在平行光检测中无缺陷;

4)主观评价合格总人数需达到2/3以上方能通过;

3.2.3各部件的形状、安装尺寸、和未注公差应按照图纸、技术文件及QC/T29017-1999中5;6的未注公差规定执行。

3.2.4各装配件之间结合处间隙要均匀、装配件与装配件之间、蒙皮与本体之间应牢固可靠。

3.2.5冲压件要求在制造成型之后材料的变薄率不超过22%(对于某些关重零部件将进行具体规定)。

3.2.6可靠性/耐久性要求:

完成项目规定可靠性道路试验,切边、工艺缺口处车身无裂纹。

3.2.7对零件采用样板需由国家机构资质认可部门进行材料性能鉴定,材料性能合格后由XX公司批准后方可使用。

3.2.8标准件选用需满足国家标准,并完成相关要求实验,提交至XX公司审核后进行使用。

3.3禁用物质要求

3.3.1禁用物质法规

各部件材料有毒有害物质的限量要求应符合GB/T30512-2014《汽车禁用物质要求》

要求:

铅(Pb)≤900ppm;汞(Hg)≤900ppm;镉(Cd)≤90ppm;六价铬(Cr6+)

900ppm(注:

ppm为百万分之几)。

3.3.2CAMDS数据的要求

供应商必须按时提交真实的零部件或材料的CAMDS数据。

且XX公司对该CAMDS数据的批准与接受将作为通过PPAP(PSW)的必要条件之一。

3.3.3汽车回收利用与禁限用物质管控体系的要求

供应商必须建立关于禁用物质管理的管控体系与程序流程,愿意接受并保证通过国家主管部门及XX公司的审核。

3.4工装开发要求

3.4.1要求乙方所承制零部件的所有工装定位标准统一(包含模具、检具、夹具),工装定位系统按XX2D图纸要求执行;零部件尺寸公差、功能尺寸及零部件材料技术要求按XX2D图纸要求执行;零部件检控制点须包含XX2D图纸要求CTQ测量点,并将CTQ点作重点监控。

3.4.2工装开发技术方案需提交XX公司进行方案评审,进行方案通过后方可执行。

3.4.3工装开发以XX公司签署开发通知表为准,启动工装开发。

成型类工装、修边冲孔类工装开发由XX公司批准启动。

3.4.4项目进行中由于设计变更而产生零件发生变更,供应商需积极配合保证项目正常进行。

3.4.5本项目所开发工装由XX公司所有,未经XX公司许可不可私自报废、变更等行为。

3.5质量要求

3.5.1未注明检验规则的产品按双方约定的技术协议、验收协议和会签图纸进行检验。

本检验规则与技术协议、验收协议有冲突的,以较高检验规则为准。

3.5.2关重零件要求每个单件必须要有单件检具。

3.5.3具体的检具检查标准按照质量部的检查标准执行。

3.5.4质量三包期,零部件质量三包期与项目总成质量三包期保持一致。

当该约定低于国家强制性规定时,执行国家规定。

3.5.5数据冻结后至质量专断前,供应商应按TS16949的要求进行SPC分析,分析计划由甲方根据项目情况提出。

3.6供货状态标识

3.6.1(量产前)每一件零件(或总成)上应注明:

1)供货状态件号、名称。

2)生产日期。

3.6.2(量产)每一批零件(或总成)上应注明:

1)制造厂名称。

2)生产日期。

3.6.3(量产)指定零部件(或总成)上应注明:

1)零件件号,左右(“L”OR“R”)。

2)甲方商标和乙方代码。

3.7包装、运输、贮存

3.7.1每件产品在装箱前,应作防锈处理。

3.7.2产品必须用专用盛具盛装,且产品在运输过程中应小心轻放,不允许出现损坏或变形,注意防锈。

3.7.3在正常保管情况下,乙方应保证自出厂之日起三十天内不得发生锈蚀。

3.8对甲乙双方传送数据过程中保密的约定。

3.8.1甲乙双方指定专人负责供应商数据发放中数据的即时传送与接收。

3.8.2传送及接收数据完成后,应立即将数据处理或备份,并定期对数据进行更新。