烫金模和起鼓模的加工.docx

《烫金模和起鼓模的加工.docx》由会员分享,可在线阅读,更多相关《烫金模和起鼓模的加工.docx(14页珍藏版)》请在冰豆网上搜索。

烫金模和起鼓模的加工

第九章烫金模和起鼓模的加工

教学提示:

印刷业、烟草业中需要用到烫金模和起鼓模,在实际生产中,往往是两者配合使用。

烫金模多为平面的文字和图案,尺寸一般较小;起鼓模多为浅浮雕。

培训教师在教学中要抓住这两种模具的特点及与高频模的不同之处,重点讲解如何使用多把小刀具清角精修加工,如何提高加工效率等一系列问题。

9.1烫金模和起鼓模的产品特点及加工要求

教学目的:

通过讲解烫金模和起鼓模的应用领域和应用特点,使学员掌握两者的加工要求。

教学重点:

烫金模和起鼓模的加工要求。

9.1.1烫金模和起鼓模的应用领域

烫金模具和起鼓模是在印刷行业中应用极广的两种模具,随着印刷品日益走向精品化,对烫金模具的要求也就越来越高。

烫金字在印刷行业中不仅仅局限于平面的字了,当前烫金字的流行趋势是浅浮雕化,这需要一套起鼓模具配合使用,制作浅浮雕类型的起鼓模具正是精雕机和JDPaint的长项。

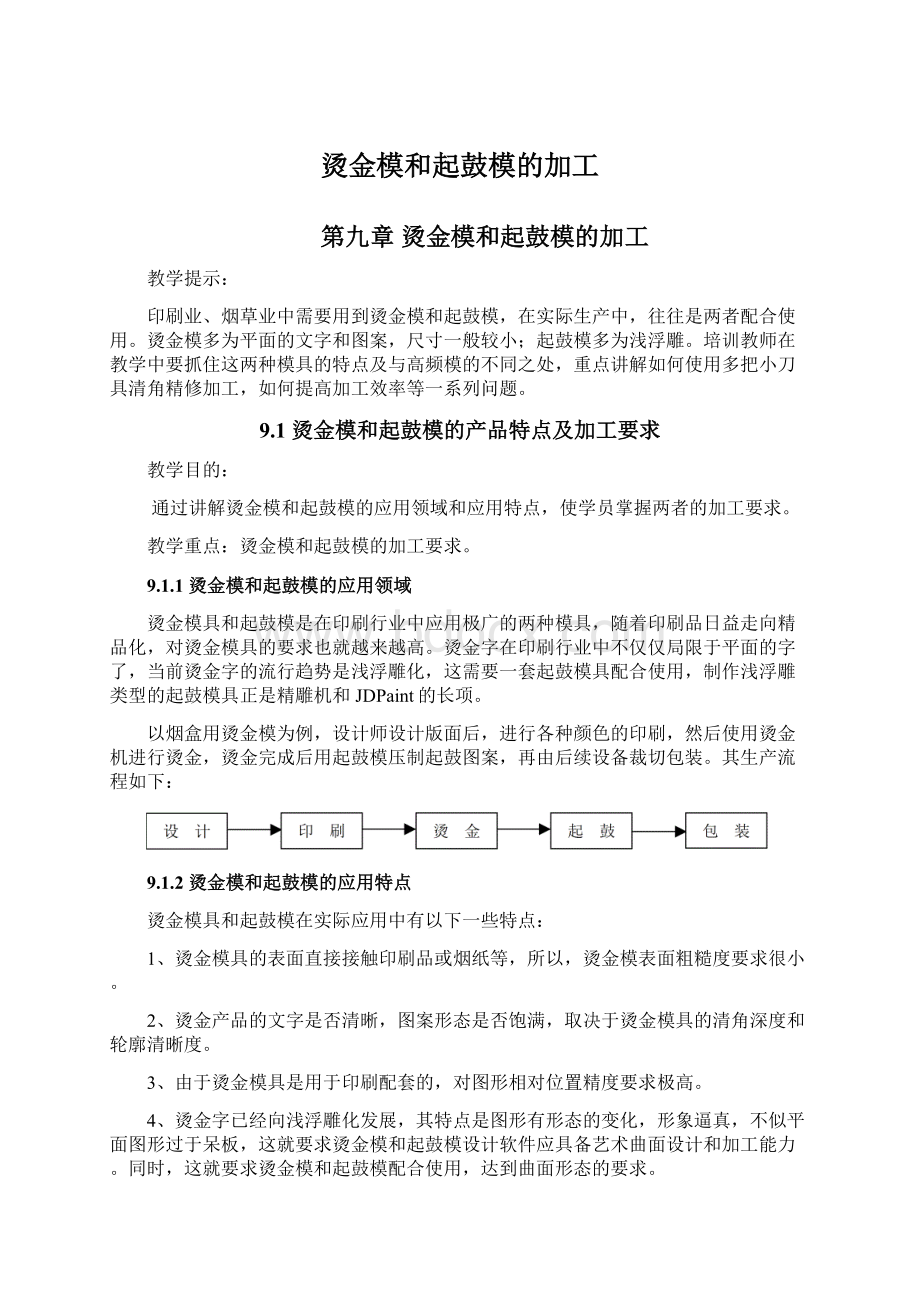

以烟盒用烫金模为例,设计师设计版面后,进行各种颜色的印刷,然后使用烫金机进行烫金,烫金完成后用起鼓模压制起鼓图案,再由后续设备裁切包装。

其生产流程如下:

9.1.2烫金模和起鼓模的应用特点

烫金模具和起鼓模在实际应用中有以下一些特点:

1、烫金模具的表面直接接触印刷品或烟纸等,所以,烫金模表面粗糙度要求很小。

2、烫金产品的文字是否清晰,图案形态是否饱满,取决于烫金模具的清角深度和轮廓清晰度。

3、由于烫金模具是用于印刷配套的,对图形相对位置精度要求极高。

4、烫金字已经向浅浮雕化发展,其特点是图形有形态的变化,形象逼真,不似平面图形过于呆板,这就要求烫金模和起鼓模设计软件应具备艺术曲面设计和加工能力。

同时,这就要求烫金模和起鼓模配合使用,达到曲面形态的要求。

5、在烟草业大量使用烫金印刷辊轮,这种辊轮的长度和直径都比较大,必须使用精雕柱面雕刻机进行加工。

9.1.3烫金模和起鼓模的加工要求

1、烫金模的加工要求

(1)尺寸精度高,整版模具相对位置精度高。

(2)文字、图形边缘清晰,侧面光洁无锯齿。

(3)文字、图形表面粗糙度低,减小后期抛光量。

(4)多套模具的一致性要求较高。

2、起鼓模的加工要求

(1)浮雕形象鲜明,形态逼真。

(2)浮雕加工表面的粗糙度要低,无毛刺、刀痕均匀,减小后期抛光量。

(3)边缘平整不能有锋利的刃口。

(4)多套模具的一致性要求较高。

9.2烫金模的雕刻

教学目的:

本节将以图9-1为例,介绍烫金模的设计过程和工艺分析过程。

图9-1

教学重点:

烫金模同高频模的加工相比,无论从加工的材料上,还是使用的刀具、加工工艺上,基本相同,但是烫金模的要求更严格,更精细,更注重的是边角的加工,也就是说最后精修的刀具一般比高频模要小,甚至要使用底刃为0.05mm的刀。

所以加工烫金模的方法无非是在加工高频模的基础上更注重以下几点:

1、铣平面时,要保证铣过的面达到镜面效果,可适当的使用金像砂纸打磨后再进行雕刻。

2、精修边角时,最后一把刀具加工完后,要保证产品的“仿真”度达到要求。

3、保证小刀具加工时不易断刀。

9.2.1产品特点分析

1、精度要求

烫金模使用的材料为59号铜。

烫金模精度要求比其他模具要高,尤其是要求表面粗糙度低,需要达到镜面效果,这样才能保证压制成品精细。

2、尺寸要求

“金牌益顺”几个字,每个字的大小为3×3mm,加工深度为2mm,字体是方正隶书简体。

3、去料情况

该模具整体加工材料去除量不大,但由于加工精细,只能使用锥度和底直径都小的刀具加工,对于小刀具而言,材料去除量并不小,在安排工艺时应考虑这一因素。

9.2.2产品设计过程

首先,如何获取原始数据呢?

烫金模是印刷业的配套工具,一个印刷产品设计完成后,同时就确定了烫金模的加工数据。

烫金模用于印刷行业,涉及到套色的问题,因此对于一个烫金模来说需要加工的原始图形是已经存在的,存在方式有其它软件绘制的“计算机文件”形式,菲林片,打印的图纸等。

对于“计算机文件”我们直接可以输入到JDPaint中作适当的调整后使用,这种数据是很准确的,但后两种需要扫描输入JDPaint抄图,这里抄图关键是节点的连接方式,对于大部分节点要求必须使用“平滑连接”,这样得到的图形在后续加工中才能保证侧壁光滑,边缘流畅清晰。

图9-2为抄好的图形(箭头和文本框中的文字为注释)。

图9-2

9.2.3加工工艺分析

1、加工方案分析

通过模具分析我们知道材料去除量不是很大,阳雕图案周围的材料可以用20°-2.0的大刀去除,中间较复杂部分使用锥度20°的小刀具加工,并且需要采用多把刀清角的精修工艺方案,这样不但加工效率比较高而且可以保证模具的边角清晰,侧壁光洁。

对于中间的文字部分,我们使用4把刀,分别是20º-0.4,20º-0.2,20º-0.1,20º-0.05。

这里使用的是多把刀具清角的精修工艺。

2、如何解决小刀具容易断刀的问题

“金牌益顺”这四个字很小,每个字只有3×3mm大,而且要求清角深度尽可能的深。

因此所用刀具底刃较小,锥度为20度,这种刀强度较差,容易断刀。

为解决这个问题,应从以下几方面着手:

(1)加工工艺方法要合理

加工工艺是整个金属雕刻中最为关键的因素,必须耐心细致地、合理地规划加工工艺,不能怕麻烦。

按照刀具使用原则,合理地利用多把刀具规划加工量,进行开粗与精修;按照单边切、双边切原理合理地使用“吃刀深度”、“路径间距”、“开槽式等量切削”等工艺参数。

(2)在能保证尖角清晰度的前提下,尽量使用大刀,这里说的大刀是指底刃尽量大,这样能提高刀具的强度,从而也可以提高进给速度。

(3)降低切削速度

烫金模与高频模加工要求有所不同,质量是烫金模的首选目标,不要一味地追求速度,该慢的时候要慢下来。

(4)加工过程中使用冷却液,冷却刀具,减小刀具磨损。

3、确定加工工序

通过以上分析,可以得到加工工序表,如表9-1所示。

表9-1 烫金用模具“金牌益顺”加工工序表

工序编号

工序名称

工序内容

使用刀具

雕刻深度

吃刀 深度

路径间距

加工方式

1

去大料

去除周围大料,得到一个凸台

20º-2.0

2

1

0.5

开槽式等量切削

2

开粗并

清角

文字部分开粗加工,并使用同一把刀具清角

20º-0.4

2

0.4

0.2

开槽式等量切削、只加工清角

3

清角工序二

第二次清角

20º-0.2

2

0.15

清角加修边

4

清角工序三

第三次清角

20º-0.1

2

0.1

只加工清角

5

清角工序四

第四次清角

20º-0.05

2

0.05

只加工清角

9.2.4生成刀具路径

(1)去大料

此步目的主要是生成文字区域部分的凸台,凸台的尺寸应大于文字部分的整体尺寸,凸台的尺寸可以通过绘制一个等于(或大于)文字部分尺寸的矩形来确定,即图9-2中的轮廓1。

选中轮廓1和轮廓3,使用区域雕刻功能,生成去大料的刀具路径。

根据加工材料和用刀我们可以查找附表《刀具加工工艺参数表》设定参数,具体如图9-3、4所示,生成刀具路径如图9-5所示。

图9-3图9-4

图9-5

(2)文字部分的加工

① 开粗和清角工序一

所有文字部分的加工都是在上一步加工的凸台上进行,所以加工区域是整个凸台,从上面我们确定的加工工艺可知,加工文字部分使用的最大的刀具是锥刀20°-0.4的刀具,由于刀具补偿的存在,选择图9-2中的轮廓1作为文字雕刻的外轮廓是满足不料了加工要求的,经计算如图9-6所示,必须把轮廓1向外至少偏移1.10mm(获得轮廓2)才能保证全部把材料去除。

图9-6

选中“金牌益顺”和轮廓2,使用区域雕刻功能,生成刀具路径。

使用20°-0.4的刀开粗,同时使用这把刀具做第一次清角,使用只加工清角,并使用余量控制。

参数设定如图9-7、8所示,生成的刀具路径如图9-9所示。

图9-7

图9-8图9-9

此步生成的路径中,沿外轮廓的开槽及清角路径都是空跑路径,这里可以通过“刀具路径分离”功能把路径分离,删除这部分空跑路径即可。

② 清角工序二:

使用20-0.2的刀清角并修边。

如图9-10、11、12所示。

图9-10只加工清角参数设定

图9-11修边参数设定图9-12

③ 清角工序三:

使用20-0.1的刀只做分层清角。

如图9-13、14、15所示。

图9-13图9-14

图9-15

分离路径并删除矩形框的四个角的清角路径。

④ 清角工序四:

使用20-0.05的刀只做分层清角。

如图9-16、17、18所示。

图9-16图9-17

图9-18

分离路径并删除矩形框的四个角的清角路径。

9.2.5实际雕刻

1、如何在加工中保证精度

将路径输出进行加工,在加工时注意以下几点:

(1)刀具尺寸必须准确,尤其是刀具角度和直径,这是CNC雕刻与手工雕刻最大的差异。

(2)对刀一定要准确,对刀不准,就会出现刀具的接痕。

(3)自行磨制刀具时,磨刀机的精度必须要高,否则很难保证刀具的尺寸精度。

一定要能测量刀具的尺寸精度,不能以“差不多”作为标准,而是要确切地知道“是多少”,在这种小角度、小直径的刀具中差几度、差几丝实际误差率就在20%以上。

(4)在定义刀具时一定要按实际测量的尺寸给出各项参数,使用时也必须使用与定义尺寸一致的刀具,只有这样才能保证较好的加工效率。

2、实际加工

学员按照培训教师讲解的方法生成加工文件,并在培训教师的辅导下进行实际加工。

9.3起鼓模的雕刻

教学目的:

本节内容要求学员掌握起鼓模的设计和工艺分析过程。

教学重点:

1、产品特点分析

2、加工工艺分析

3、浅浮雕曲面的设计和加工

9.3.1产品特点分析

1、精度要求

起鼓模用于文字和图案的起鼓造型,使文字和图案形成凹凸的立体感,要求表面粗糙度低,边缘光滑无锋利刃口,对于图案的清晰度根据实际要求而定。

2、起鼓模的结构

起鼓模是阴阳模具。

在实际烫金的过程中,为了使阴模除了起鼓部分之外其他部分不接触到印刷品,起鼓部分要设计成凸台,凸台的高度一般为1.00mm。

如图9-18所示。

图9-18

而阳模是垫在印刷品的下面,如图9-19所示。

图9-19

阳模的材料一般使用硅胶,其制作过程如下:

1、首先使用59铜制作一阴模,此阴模与上面提到的阴模不同,这个阴模不需要雕刻凸台。

2、然后使用硅胶翻制出阳模,如图9-20所示。

翻制阳模的阴模材料去除量小,仅加工出浅浮雕即可。

2、尺寸要求

使用“金牌益顺”烫金模的原始图形。

9.3.2产品设计过程

我们如何获取原始数据呢?

在这个例子里,我们要设计前边烫金模“金牌益顺”的配套起鼓模,所以,可以直接使用制作烫金模的图形,向内作0.05-0.1mm的偏移,这是为了保证与烫金印刷后的文字进行套色、定位的需要。

使用偏移得到的图形构造浅浮雕,根据图形大小浮雕深度设在0.1-0.2mm之间,这个深度可以根据客户要求的起鼓程度灵活设定。

由于图形和深度都比较小,在构造浮雕时网格精度要定为0.02,其余的参数设置根据实际渲染效果而定,本例使用参数如图9-19所示。

图9-20为“顺”字的浮雕渲染效果。

图9-19图9-20

9.3.3加工工艺分析

分析模具可知起鼓模和烫金模相比多出浅浮雕的加工,在加工工艺上平面部分可采用与烫金模相同的加工工艺,曲面部分(浅浮雕)直接使用1.0球头刀进行曲面精加工。

9.3.4生成刀具路径

1、平面部分使用烫金模的加工工艺得到刀具路径

2、曲面部分

由于曲面很浅,直接使用精加工,在加工时计算设置参数如图9-21。

此处注意几个参数的设置,不允许圆弧走刀,雕刻误差精度要高。

图9-21

注:

在曲面加工中,我们一般不使用圆弧走刀。

具体参数设置如图9-22,生成路径如图9-23所示。

图9-22

图9-23

对于用于翻制阳模的模具直接使用上面的加工路径直接进行曲面的精加工即可。