模具的制造及其装配技术.docx

《模具的制造及其装配技术.docx》由会员分享,可在线阅读,更多相关《模具的制造及其装配技术.docx(17页珍藏版)》请在冰豆网上搜索。

模具的制造及其装配技术

模具的制造及其装配

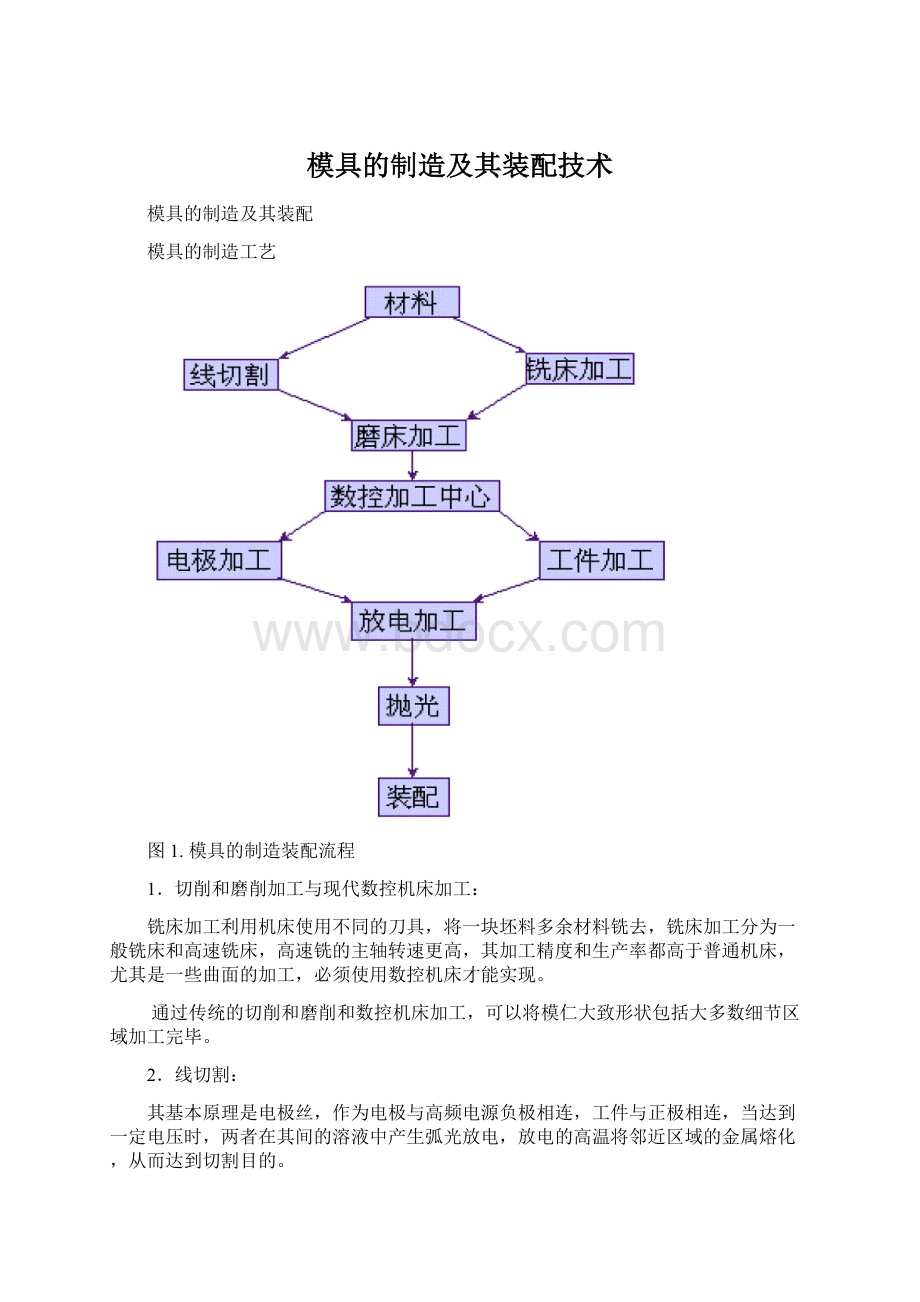

模具的制造工艺

图1.模具的制造装配流程

1.切削和磨削加工与现代数控机床加工:

铣床加工利用机床使用不同的刀具,将一块坯料多余材料铣去,铣床加工分为一般铣床和高速铣床,高速铣的主轴转速更高,其加工精度和生产率都高于普通机床,尤其是一些曲面的加工,必须使用数控机床才能实现。

通过传统的切削和磨削和数控机床加工,可以将模仁大致形状包括大多数细节区域加工完毕。

2.线切割:

其基本原理是电极丝,作为电极与高频电源负极相连,工件与正极相连,当达到一定电压时,两者在其间的溶液中产生弧光放电,放电的高温将邻近区域的金属熔化,从而达到切割目的。

线切割分为两种:

A.快走丝:

使用钼丝为切割材料,钼丝可反复利用,加工精度±0.01mm。

B.慢走丝:

使用铜丝为切割材料,铜丝为一次性使用,其精度较快走丝高,但成本也较高。

3.放电加工

电火花加工凹模是把电极的形状精确地复制在凹模上。

加工过程中工具和工件不接触,而是靠电极和工件之间脉冲性火花放电产生局部,瞬时的高温,把金属材料蚀除掉。

使用此工艺主要考虑几个用途:

1.可以实现零倒角。

2.实现对于铣床难以加工的深槽,尖角等。

3.可以通过控制加工电流控制模仁表面的粗糙度。

放电加工的电极可以使用不同材料制成:

型号:

DQ-3#银铜电极

特性:

电蚀速度快,高光洁度,低损耗,粗加工与细加工可一次完成,是精密制模的理想材料。

电导率≥56.8MS/m硬度≥99.3HV

型号:

DQ-4#合金铜电极

特性:

纯铜加入部分合金采用特殊生产工艺,与纯铜相比,电蚀速度可增快30%-50%

电导率≥58.1MS/m硬度≥72.8HV

应用例:

冲压模,塑料模,锻造模,铸造模,橡胶模等

型号:

DQ-6#银钨电极

特性:

电极中的极品,一般加工设备及刀具很难加工出高光洁度的电极,用此电极修普通电极能达到最佳光洁度,从而使模具达到非常高的精度。

电导率≥45%IACS硬度≥157.7HV(维氏)

型号:

DQ-7#铬铜电极

特性:

导电导热性能好,硬度高而耐磨,直立性好,电火花打薄片不弯曲。

电导率:

90.7%IACS 硬度:

106-167HV=[60-84HRB]

应用例:

放电打薄片、导电块、电子零件

型号:

DQ-2#纯铜电极

特性:

高纯度,组织细密,含氧量极低,导电性能佳,电蚀出的模具表面光洁度高,经热处理工艺,电极无方向性。

电导率≥58.5MS/m硬度≥85.2HV(维氏)

应用例:

冲压模,塑料模,锻造模,橡胶模,轮胎模等

型号:

DQ-5#钨铜电极

特性:

粉末冶金制作,针对钨钢,高碳钢,耐高温超硬合金金属,因普通电极损耗大,速度慢,铜钨电极是首选材料

电导率≥42%IACS硬度≥184HV(维氏)

应用例:

高碳钢,钨钢,硬质合金,修普通电极,小锥度型腔,小孔加工。

石墨电极:

电极损耗较小,机械加工性能尚好,机械强度较差,容易崩角和积炭,价格低,用于粗加工。

4.抛光

根据成型产品需求,不同的产品表面或同一产品的不同表面要求的粗糙度不同。

根据不同的要求使用各种型号的砂纸由粗到细可以将模仁表面抛光直至镜面。

5.咬花

使制件某些表面呈现麻面或者凸凹状,一般采用特定化学试剂对模具需要咬花的部分进行腐蚀,根据溶液的配方和浓度可以控制咬花的效果。

产品材料不一样,或材料的等级不一样,或是成形条件不一样而形成的时,两个模腔咬花相同的纹但产品做出来却不同,这时咬花加工厂需要根据确定好的材料和成形条件稍加调整。

图2.模具的基本构造

模具的结构

上图描述了常用模具的基本构造,根据其产品的结构,在模具内部有灵活多样的相应构造。

单分型面注射模

如图所示,单分型面注射模又称两板式模具,是注射模中最简单最常用的一类。

单分型面注射模结构简单、操作方便,但是除采用直接浇口外,型腔的浇口位置只能选择在制件的侧面。

图3.两板式模具

图4.三板式模具

双分型面注射模(三板模)

双分型面注射模又称三板式模具,具有两个不同的分型面分别取流道凝物和塑件。

与单分型面注射模相比,双分型面注射模在动静模板之间加了一块可以移动的中间板,在定模板与中间板之间设置流道,在中间板和动模板之间设置型腔。

此类模具适用于采用点浇口进胶的单型腔或多型腔模具。

双分型面注射模

可以将制件与料头自动分离,适合于多型腔的大批量生产,但是其制造成本较高、结构复杂,需要较大的开模行程。

在机构方面,三板式模具比二板式模具多一块中间板,在开模时需要有一个特殊的的装置-开闭器来使定模板与中间板分离,开闭器有三类:

树脂开闭器、弹簧开闭器和拉杆开闭器。

图4中所示在公模上的四个桔黄色圆柱即是树脂开闭器,通过其螺纹在模架上的松紧程度,可以细微改变开闭器的直径,从而改变其与中间板的摩擦力,当中间板行至定距销末端时,中间板停止运动,公模继续运动。

图5.中所示在公模与中间板之间设置一个拉杆,在母模与中间板之间设置一个限位杆,开模时,拉杆带动中间板与公模一起运动,当行动至限位杆末端时,中间模停止运动。

此外,还有利用母模与中间板之间设置的弹簧,使两者在开模时分开。

图5.三板式模具

无流道凝料注射模(热浇道)

图6.热浇道模具

热浇道模具的优势:

1、节省主流道降低成本

2、没有废料降低人工

3、缩短注塑周期

产量上升

4、节省凝料粉碎设备品质稳定

5、能调整模腔之间的温度模具寿命延长

热浇道模具的特征:

1.一般适合于所有树脂

2.能防止树脂长期滞留在浇口位置而产生污染

3.因为没有滞留树脂,所以换色比较容易

图7.热浇道结构

图8.热浇道喷嘴结构图9.热浇道流道板结构

在图8热浇道喷嘴结构中:

定心销套在喷嘴内部导向,可以保证模具强度,容易设计冷却水道的排布;

喷嘴的外径及头部尺寸较小,因此可以保证模具强度,容易设计冷却水道的排布;

喷嘴端部没有残留树脂,因此容易换色生产;

从热流道到喷嘴的树脂以阀针为中心流人到周围,因此比侧面进胶的系统减少阀针的晃动,流道镶块引导树脂保证成型效果,流道板内没有滞留树脂,适合于换。

模具主要部件的结构

公模垫板后部结构

图10.公模垫板后部结构

承载柱固定在模座上,用以承受公模模仁注塑时所受到的压力,防止由于压力过大使公模变形从而导致制品质量缺陷。

导向柱,固定在模座上,使公模模仁更精确的定位在模座上,同时可以使顶出板运动更加精确,对于一些精度要求一般的模具,可以不设导向柱。

回位销,卡合在两个顶出板之间,在合模时,母模会顶住回位销,保证顶出板完全复位,同时可兼做导向柱用。

限位柱,卡合在两个顶出板之间,当顶针顶出使其接触公模垫板时,顶出行程达到最大,所以通过调整限位柱的长度可以控制顶针顶出的长度。

脱模机构

脱模机构还有很多种类,按照动力源分可分为手动脱模、机动脱模、气动和液压脱模等。

这里我们仅举最常见的机动脱模的一个例子。

它的脱模机构可以由推出机构和顶针斜销复位机构组成。

推出机构:

由顶针、顶针板、挡销组成。

顶针直接和制件接触,开模后将制件推出,顶针板由两个钢板组成,起固定顶针及传递注射机顶出液压缸推力。

挡销起调节推杆位置和便于消除杂物的作用。

复位机构:

当顶针需要退回时,利用复位杆和弹簧的弹力进行复位,合模时,母模模架会顶住复位杆带动顶针板,公母模接触的同时,顶针板复至原位。

弹簧不仅可以提供弹力帮助复位,还可以防止此过程中复位杆发生卡滞或推出机构不那不能准确复位。

抽芯机构

抽芯机构大致包括斜销、中子、滑块。

滑块:

可以用于成型产品外部大面积侧孔。

一般设在公模上,有时为了增强滑块性能,在滑块底部设有导轨,母模侧的滑块导柱旁设有束块,以保证滑块的定位精度。

在滑块底部增设耐磨块,其与滑块接触面开油槽,防止批量生产时的磨损。

图12.斜销及其顶针结构

斜销:

一般设在公模上,其作用和滑块类似,可用于成型公模面孔、卡槽等,同时可兼起顶针作用。

斜销的几种连接方式:

图11.滑块及其辅助部分结构

1.对与比较大的斜销,可以将其直接与顶针推板以导轨形式连接,随推板前后运动。

2.将斜销与顶针连接,此时斜销与顶针需要卡合机构。

3.斜销没有连接物,开模时它被顶针推板推出,回位时靠母模将其顶回。

中子

:

除斜销、滑块等机构利用开模力侧向抽芯外,还可以在模具中装设液压缸或气压缸带动侧型芯做侧向分型抽芯运动。

这种装置又叫中子,由于其成本较高,一般用于斜销或滑块难以实现的深孔等结构。

图13.使用中子抽芯的制件

入子

入子又称镶块,使用入子有两种原因:

1.模仁上某些部分无法直接加工或加工困难,必须使用入子,例如潜伏式浇口和一些需要使用线切割工艺的部件。

2.实现模块化制造,防止因为某一部分的废弃导致整块模仁的废弃。

以利于模具的维护,例如罗技键盘。

3.利于注塑时模腔内的排气。

使用入子时应注意其配合尺寸,配合过紧则不易装配,过松则容易跑毛边。

图14.入子结构

顶针

顶针用于脱模时顶出制件,有较多种类,图15中所示分别是:

套筒顶针、斜销顶针。

套筒顶针可用于boss柱等的成型。

斜销顶针和斜销之间连接方式很多,可以通过导轨连接,也可以不连接。

图15.顶针结构

排气沟槽

图16.排气槽结构

用以将成型过程中的气体充分排除,如图16.所示常用办法是在分型面处设排气沟槽,由于分型面之间存在微小间隙,对于较小的塑件,排气量不大,可直接利用分型面排气,不必设排气槽,一些模具的推杆或型芯与模具的配合间隙也可起排气作用。

设计排气槽时应当注意其深度不能过大,否则可能导致注塑时毛边的产生。

模具中的特殊结构

调速销

如图17.所示在流道中设置若干个带有螺纹的销,这种销相当于调速阀,通过调节此销的高度可以控制塑胶流经流道的速度,这种结构比较适用于那些整体成形速度无法满足模腔内部分区域的塑胶流速,则在此区域的浇口附近布置这种销,使整体和局布的流速都可以得到满足,图18.显示了制件上与之对应的流道形状。

图17.调速销结构图18.楔型冷料井

楔型冷料井

图18.所示将冷料井做成楔型,并且有一定负的倾斜角,这是考虑到开模时料头与母模存在摩擦力,容易造成制件无法于母模顺利分离的状况。

此结构冷料井和与其形状相匹配的顶针配合,开模时顶针将冷料井部分卡在公模内,将制件从母模顺利拉出,然后顶针向前运动,很容易将此部分顶出。

模仁分块结构

图19为某PC键盘的公模。

因为此制件表面为较复杂的3D曲面,加工程序也比较复杂,为了避免加工失败的风险,故将其设计模块化,图中此键盘的公模仁坯料从纵向被分为三块,固定在同一块模板上,然后在进行各项加工,若某一部分加工出现问题无法修复,则只需更换其相应的那一块模仁即可,这样在不增加成本的基础上最大化的避免了风险。

但是此中方法仅适用于公模仁的加工,即对应于产品的非外观面。

图19.将一块模仁分成三块

冷却水道

在注塑成型中,模具温度直接影响到制件的质量和生产效率,各种塑料性能不同,对模具温度要求也不同,在模仁中设置水路通入冷却水将热量带走,实现模腔内的温度平衡。

图20.处于模仁下方的冷却水道

图20.中所示一部分水道中间使用铜片格开,引导水流从铜片顶部模仁下方流过将热量带走,或者与处于另一个配合面上的相同结构的水道配合,将水引入模仁。

很多水路设在模仁的型芯下方,如果发生漏水或渗水,将对产品产生很大的影响。

导致渗水现象的原因可能为:

水孔密封圈破裂;水道损坏;型芯没有固定到位,与底板间隙过大。

图21.笔记本键帽的模具

快速模

图21.中所示的是某笔记本键帽的成型模具。

使用的是一种比较典型的快速模模具,可以多套模具共用一个模架,在这套模具中,最特殊之处在于其斜销的顶出和回复机构。

在这套模具中存在两种顶针,第一种为普通顶针,固定在后顶针板中,用于脱模时顶制件用,第二种为斜销顶针,固定在前顶针板中,斜销顶针和斜销并不连接。

当合模时,母模仁会将斜销压至公模仁内,母模上有四个回位销顶在前顶针板上,使前顶针板和公模垫板分开,此时用来顶斜销的顶针随前顶针板后退,正好在公模仁内留出空间给斜销退回。

当开模时,随着公母模的分开,前顶针板和公模垫板逐渐合拢,斜销被斜销顶针顶出,几秒钟后油压缸驱动顶出杆推动后顶针板,第二批顶针运动将制件顶出。

修模

图22.补焊图23.研磨

1.研磨、切割、车、铣、抛光等

为满足制件尺寸、光泽度等特性,将模具多余部分去掉。

2.补焊

为满足制件尺寸或特性,在模具上进行点焊弥补其缺少部分,然后在进行精加工,补焊所用焊材和被焊件材料相同。

3.更换部件

当某部件无法修改或修复,则将其更换。

所以模具中易坏部分,做成入子(镶块),实现模块化结构。

模具常用材料

.模座:

可分為固定板及型模板。

固定板一般使用壓延鋼材SS41、SS50等較廉價且不需強度、硬度之材料。

型模板一般使用碳素鋼S25C、S50C、S55C等加工性良好,可在鍛造、壓延狀態或淬火、回火等熱處理過程後使用。

模仁:

公模一般使用P20;母模要求外觀品質,一般使用NAK80,因為其打光效果較好。

需高度透明的部分,如LCDCOVER,需使用無結晶方向的鋼材,如ASSAB8407等。

頂出銷:

使用SK3、SK5、SK7等含碳0.6%以上的高碳鋼。

耐磨性良好,為較便宜的工具鋼。

滑塊:

使用合金工具鋼SKD61、SKD11、SKS2、SKS3等硬度高、耐磨性好之材料。

一般常用為SKD61,在經過熱處理以增加硬度。

斜頂銷:

使用SK3~SK5,SKS2~SKS3或TDAC等材料。

某模具主要部件使用材料示例

CORE、CAVITYSKD61

滑块入子、顶针SKD61

滑块导向块、零度束块YK30

斜销、回位杆SUJ-2

耐磨块、公母模束块、滑块压板Cr12

公母模板、上下固定板、顶针板S55C

补充:

SKD61合金工具钢,耐磨性、淬火性好,淬火应变极小,硬度HRc55~60

SUJ-2轴承用高炭铬钢,耐磨性、淬火性好,硬度HRc55~60

S55C碳素钢,廉价,加工性良好,淬火后硬度可到HRc28~35

Cr12强度、耐磨性高,热处理变形小,抛光性能好

P20不必热处理,有较高的形状和尺寸精度,可以用做公模,预硬后HRC36~38