MCM48分子筛复合材料工艺流程.docx

《MCM48分子筛复合材料工艺流程.docx》由会员分享,可在线阅读,更多相关《MCM48分子筛复合材料工艺流程.docx(22页珍藏版)》请在冰豆网上搜索。

MCM48分子筛复合材料工艺流程

孙博.MCM-48分子筛催化剂的制备与异构化性能研究[D].大庆:

大庆石油学院,2009.

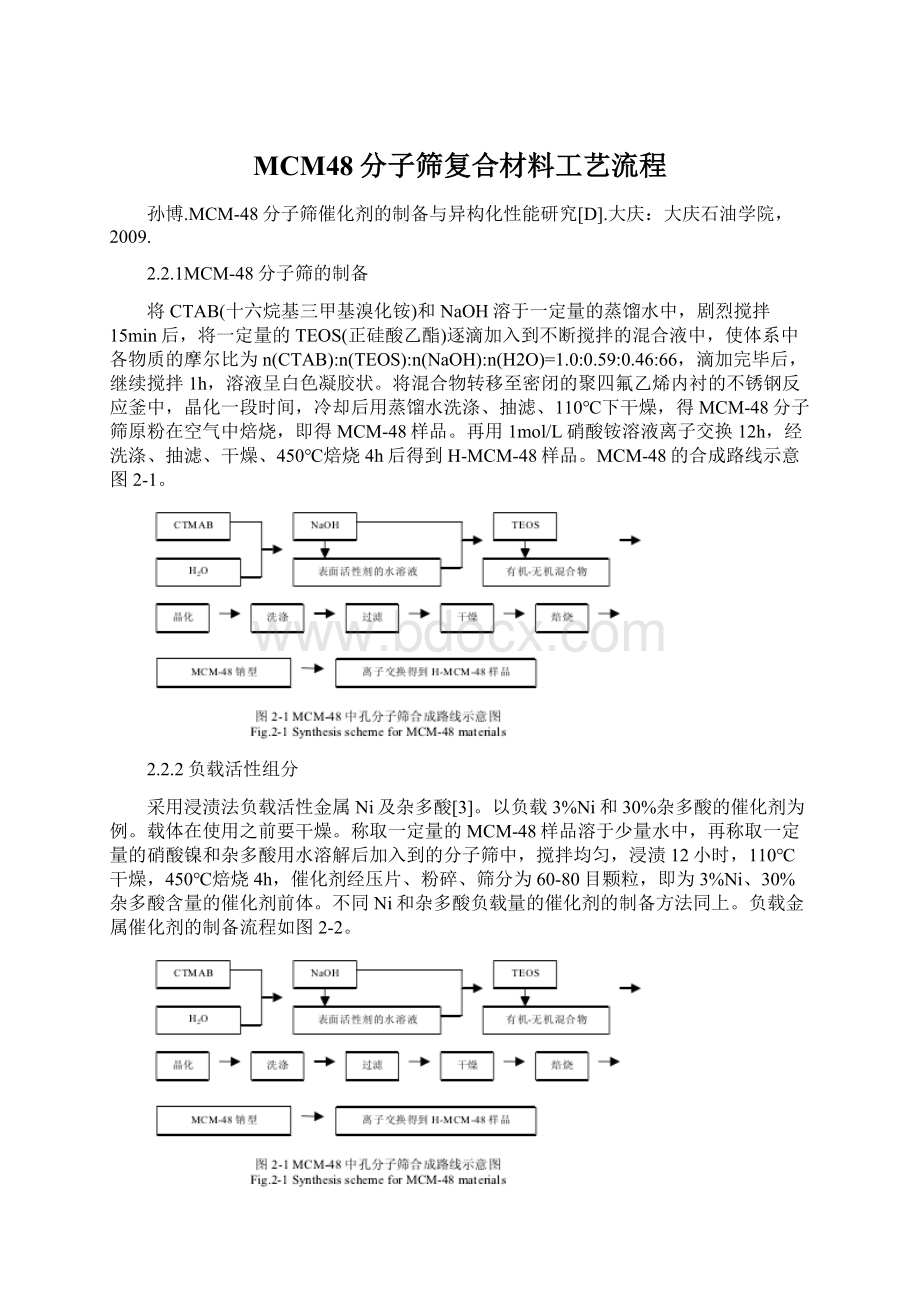

2.2.1MCM-48分子筛的制备

将CTAB(十六烷基三甲基溴化铵)和NaOH溶于一定量的蒸馏水中,剧烈搅拌15min后,将一定量的TEOS(正硅酸乙酯)逐滴加入到不断搅拌的混合液中,使体系中各物质的摩尔比为n(CTAB):

n(TEOS):

n(NaOH):

n(H2O)=1.0:

0.59:

0.46:

66,滴加完毕后,继续搅拌1h,溶液呈白色凝胶状。

将混合物转移至密闭的聚四氟乙烯内衬的不锈钢反应釜中,晶化一段时间,冷却后用蒸馏水洗涤、抽滤、110℃下干燥,得MCM-48分子筛原粉在空气中焙烧,即得MCM-48样品。

再用1mol/L硝酸铵溶液离子交换12h,经洗涤、抽滤、干燥、450℃焙烧4h后得到H-MCM-48样品。

MCM-48的合成路线示意图2-1。

2.2.2负载活性组分

采用浸渍法负载活性金属Ni及杂多酸[3]。

以负载3%Ni和30%杂多酸的催化剂为例。

载体在使用之前要干燥。

称取一定量的MCM-48样品溶于少量水中,再称取一定量的硝酸镍和杂多酸用水溶解后加入到的分子筛中,搅拌均匀,浸渍12小时,110℃干燥,450℃焙烧4h,催化剂经压片、粉碎、筛分为60-80目颗粒,即为3%Ni、30%杂多酸含量的催化剂前体。

不同Ni和杂多酸负载量的催化剂的制备方法同上。

负载金属催化剂的制备流程如图2-2。

[3]韩松,王瑞英,李承烈,等.中孔Cu-HMS分子筛的合成[J].石油炼制与化工,1998,29(9):

19~22.

刘加乐.介孔MCM-48分子筛及膜材料的制备[D].辽宁:

辽宁师范大学2012.

2.2单一模板剂制备MCM-48分子筛

2.2.1MCM-48分子筛的合成

采用CTAB(十六烷基三甲基溴化铵)为单一模板剂,将一定量的氢氧化钠溶于水中,加入适量的模板剂CTAB,调节水浴锅至适当速率直至溶液澄清。

然后缓慢加入硅源正硅酸乙酯(TEOS)。

合成溶胶的物料摩尔配比为TEOS:

CTAB:

NaOH:

H2O=1:

0.45:

0.5:

62。

随着正硅酸乙酯的加入,溶液从澄清变为浑浊,最后变成类似牛奶状的液体。

常温下搅拌2h,将溶胶缓慢倒入不锈钢釜内。

将不锈钢釜放入100℃烘箱中晶化两天。

两天后取出,将不锈钢釜放在水槽中,用凉水冲洗至室温。

打开不锈钢釜,将分子筛装在烧杯中,过滤,用去离子水洗至中性。

然后放入烘箱中干燥。

得分子筛样品。

焙烧以去除模板剂。

2.3加入无机盐的方法制备MCM-48分子筛

MCM-48分子筛表面含有大量的硅羟基,很容易在水中与水分子结合破坏骨架,使孔道坍塌,所以水热稳定性较差。

随着研究的深入,对于水热稳定性的提高有着大量的研究。

在MCM-48膜的合成过程中,要经过多次水热合成。

水热稳定性较差是影响膜的生长的原因之一。

提高分子筛的水热稳定性,也能为优化合成膜的工艺。

根据文献,在单一模板剂中加入无机盐NaF制备出的分子筛具有较高的水热稳定性。

2.3.1加入无机盐分子筛的合成根据文献,在单一模板剂的基础上,不改变原有配比,加入一定量的氟化钠(NaF),使最后的物料比为1.0TEOS:

0.45CTAB:

0.5NaOH:

61H2O:

0.1NaF。

溶解一定量的氢氧化钠和水,并加入适量的模板剂十六烷基三甲基溴化铵,然后以适当的速度滴入硅源。

在滴加完硅源十分钟后,加入适量的氟化钠,搅拌两小时后,装入不锈钢釜中,将不锈钢釜放在100℃烘箱中晶化两天后,取出,过滤,洗涤,干燥,焙烧。

2.4以P123和CTAB混合模板剂制备MCM-48分子筛

根据前人经验,用混合模板剂法制备MCM-48分子筛。

单一的CTAB为阳离子表面活性剂,当加入聚合物非离子聚氧乙烯-聚丙乙烯-聚氧乙烯(P123)表面活性剂时,形成了阳离子和非离子型复配的表面活性剂,非离子型模板剂的加入,能减少阳离子表面活性剂CTAB的用量。

P123具有一定的粘度,属于聚合物的一种,聚合物的加入,能限制分子筛颗粒的生长,可以控制合成分子筛的形貌。

2.4.1混合模板剂合成分子筛

P123具有一定的粘度,所以在加入药品时,先称取一定质量的P123,然后称取氢氧化钠,再加入CTAB,最后加入足量的去离子水。

在60℃温度下加入TEOS搅拌两个小时,母液呈现牛奶状,装入不锈钢釜中,放入100℃烘箱中晶化两天。

两天后,取出不锈钢釜,冷水急冲至室温,取出分子筛,去离子水洗至中性。

在烘箱中干燥,焙烧,放在干燥器中保存使用。

最后物料比为1.0TEOS:

0.1CTAB:

0.53NaOH:

60H2O:

0.02P123。

2.5以APTES和TEOS为硅源合成介孔材料

氨基是很强的亲核基团,亲核反应能使氨基连接很多功能性基团或者一些生物大分子。

氨基还可以通过质子化或吸附来连接一些原子团。

制备氨基化的介孔材料具有很好的实际应用前景,同时也为膜的用途和实际应用提供了很好的基础。

在氨基化分子筛的制备包括很多方法:

离子交换法,化学键多步移植法,共缩聚法等等。

其中,共缩聚法可通过一次晶化得到,其制备工艺简单且生长牢固,备受人们的关注。

在本小节中,初步选用共缩聚法进行合成研究。

2.5.1氨基化介孔材料的制备

采用共缩聚方法一次制备氨化的介孔材料。

利用单一模板剂法制备MCM-48介孔分子筛的配比,用APTES替代一定硅源的量。

配置一定量氢氧化钠和水的溶液,室温下加入模板剂,搅拌至溶液澄清。

称量硅源时,应该先称取TEOS,然后将APTES溶解在TEOS中,逐滴滴加到澄清溶液里。

APTES的量分别为5%,10%,15%和50%。

3MCM-48膜的制备

3.1实验部分

3.1.1主要实验试剂和实验仪器

硅溶胶:

二氧化硅含量25%,工业品,青岛海洋化工有限公司。

实验中所用的多孔的α-Al2O3载体来自广州佛山陶瓷研究所,载体内径10mm,外径13mm,孔隙率约30%-40%,平均孔径约2µm。

其他实验试剂和仪器基本与第二章相同。

3.1.2实验中载体管的预处理为了减少成本,优化合成膜的工艺,本实验中选用价格较便宜的大孔α-Al2O3载体管。

膜合成膜的过程中,影响的因素有很多,载体管的预处理也是重要的一步。

载体的光滑洁净很大程度上影响制得的膜的好坏。

实验中采用多个步骤进行预处理。

首先,分别用800/1200/1500#的砂纸对载体管进行打磨以去除表面的杂质和污染物等。

将膜管截成5cm,加入盐酸溶液,但膜管不易长时间放在酸溶液中,放入超声中振荡1小时即可,以去除金属和一些杂质。

用去离子水反复洗几次尽可能的去除酸液,然后加入一定浓度的碱液,继续放在超声中振荡。

碱液处理完之后,反复用去离子水洗膜管,直至中性。

常温下干燥,550℃下焙烧6小时,增加载体的牢固性。

3.1.3膜的模板剂的去除

采用焙烧法去除无机膜中的模板剂,空气气氛下6小时升温至550℃,保持550℃焙烧6h去除有机模板剂及水等。

3.1.4膜的表征

(1)X射线衍射(SAXRD)测试

X射线衍射用于晶态物质的晶相分析,用来确定MCM-48材料的确定,衍射峰图形在衍射峰数目、角度位置、相对强弱次序,以及衍射峰形状上显现差异。

从而判断分子筛类型。

本论文中的XRD是在D/max-2400型X射线衍射仪上测定。

扫描范围0.5~10°。

(2)扫描电镜(SEM)测试

扫描电镜用于确定膜的形貌,膜表面有无裂痕和膜层的厚度等特征。

本论文的SEM照片在KYKY-2800B扫描电子显微镜中拍摄。

电压15KV左右,并且样品要事先进行喷金处理。

(3)单组分气体渗透测试

常温下,由如图3.1所示的渗透装置测量可测定通过膜的渗透速率。

膜层的单气体渗透测试及氮气渗透测试都要采用压差法,将焙烧后的膜密封于渗透池(4),管外一侧与进气侧相连。

在测量的时候,膜外侧与内侧之间保持一定压差,进气侧气体流量通过针形微调阀及压力表(3)控制调节,渗透侧气体由皂泡流量计测量,气体的渗透率(F)及理想分离因数(α)分别按照式3-1、3-2计算:

F=n/(ΔP·A·t)(3-1)

α=FA/FB(3-2)

n为渗透气体的摩尔数(mol),ΔP为膜两侧的压差(Pa),A为膜的有效面积(m2),t为渗透测定时间(s),α为分离因数,FA、FB同样条件下为两种气体A和B通过膜的渗透率[mol/(m2·s·Pa)]。

3.2MCM-48膜的原位合成

3.2.1膜的合成

图3.2和图3.3分别为空载体管的表面SEM照片和截面SEM照片。

从图3.2中可以看出,载体表面有很大的缺陷,载体的表面部分地方存在着较大的载体表面孔道缺陷。

从图3.3截面载体照片可以看出,空载体管的截面不平整。

合成过程中,合成液容易进入而堵塞孔道,对于渗透性能有一定的影响。

本文先从膜的原位合成出发,分别用单一模板剂法和加入无机盐方法合成MCM-48膜,对比无机盐的加入对膜的合成产生的影响,然后采用不同方法修饰载体表面,利用二次生长法等其他方法进行合成。

3.3硅溶胶预堵孔制备MCM-48膜

通过图3.2,我们看见了在载体管的表面有大的缺陷。

虽然通过原位合成,能成功制备出MCM-48膜,但是会有一部分的合成液进入到载体内部,影响膜的通量。

在本小节中,采用硅溶胶浸渍膜管的方法,制备MCM-48膜。

通过硅溶胶浸渍,不仅对载体管进行修饰,让载体管表面产生一层含有二氧化硅的膜层,增加表面支撑膜层的均匀的支撑点。

并且通过膜管表面的二氧化硅小球,为介孔MCM-48膜的生长,提供更多的Si环境,希望有助于MCM-48膜的生长。

挑选合适的硅溶胶溶液浸渍载体管,对于合成次数进行考察,探究MCM-48膜的生长。

3.3.1载体的预堵孔首先,我们制备的不同浓度的硅溶胶溶液。

分别配置10%、15%和20%的硅溶胶溶液。

将两个预处理好的载体管两端用四氟帽堵住,放入硅溶胶溶液中浸渍20分钟,记录好载体管标号,室温下干燥,干燥之后,放在200℃烘箱中2h,使硅溶胶和管能更紧密的连接在一起。

通过SEM照片,挑选合适的硅溶胶浓度,进而合成MCM-48膜。

图3.11、3.12和3.13分别为三种不同浓度硅溶胶浸渍载体管20分钟后的SEM照片。

由图3.11我们可以看出,浸渍在10%硅溶胶溶液里的膜管表面几乎与空载体管无异,由图3.12可以看出,浸渍在15%硅溶胶溶液的不覆盖载体表面依然存在一定的缺陷,而由图3.13可以看出,浸渍在20%的硅溶胶溶液中的载体表面较为平整。

所以在下面实验过程中,采用20%的硅溶胶溶液来浸泡20分钟载体管,然后通过固化,利用水热合成法制备MCM-48膜。

3.3.2膜的合成

依照上面的方法,将载体管放入配置好的20%的硅溶胶溶液中,浸渍20分钟。

然后取出,室温下晾干,放在200℃烘箱中2小时,使硅溶胶和载体管能紧密连接。

按照加入无机盐合成MCM-48分子筛的方法配置合成,将硅溶胶处理好的载体管放入不锈钢釜中,缓缓的加入合成液,当超过膜管上端约1cm时停止。

将不锈钢釜放入烘箱中,晶化两天。

取出,去离子水洗膜管至中性,干燥后焙烧。

收集釜底的分子筛。

以上方法重复合成两次时,氮气测漏皂泡计基本不动,表明通过硅溶胶预堵孔后,通过两次的水热合成就能制备较致密的膜。

3.4二次生长法制备MCM-48膜

硅溶胶堵孔在一定程度上可以优化MCM-48膜的合成工艺。

可是并未有很高的分离系数。

膜的性能仍有待提高。

本小节采用二次生长法制备MCM-48膜。

二次生长法经常用于微孔膜的生成。

即找到和载体管孔径大小匹配的分子筛,配置成一定浓度的溶液作为晶种液,以提拉法、热浸渍或旋涂法等将分子筛牢固的附着在载体管上。

继续在载体管上进行水热合成,直至氮气渗透时不漏。

二次生长法的优点在于,晶种层不仅可以修饰载体管,同时也可以为水热合成膜提供更多的成核点,控制分子筛的生长从而促进膜的生长。

这种生长消除晶核所需要的时间,放宽了成膜条件,改善介孔材料苛刻的合成条件,增大膜层与载体之间的结合力。

3.4.1晶种层的制备

在第二章用混合模板剂制备MCM-48分子筛时,通过P123的加入,合成出具有规则形貌的MCM-48分子筛,分子筛颗粒大小为2µm,与载体孔道大小匹配。

我们选用此具有规则形貌且大小均一的分子筛作为晶种。

采用水热合成方法配置合成膜的前驱液时,我们也会选用混合模板剂的配方。

将这种粉体0.2g放入50ml去离子水中,配置成晶种液。

晶种液在超声中超声30分钟,仍然不能消除分子筛团聚的现象。

分子筛严重的团聚,就会导致涂晶的不均匀,涂晶的不均匀可能会引起杂晶或者导致膜层表面不致密,会为接下来的水热合成带来很大困难。

而在实验过程发现,当把分子筛浸泡在水中2天后,分子筛就会分散开,缓解团聚的现象。

继续浸泡8天后,得到分散充分的MCM-48分子筛。

在制备晶种层的时候,选用热浸渍的方法。

将预处理好的膜管两端用聚四氟帽封好,将载体放在150℃烘箱中加热两个小时,放入震荡均匀的MCM-48晶种液中,20S后取出,静止,室温下晾干。

将预涂晶种的载体放在200℃马弗炉中加热3h,增加晶种与载体的结合力,冷却后放在干燥器中以备使用。

载体加热后,充分脱出了载体孔中的水分,更利于晶种层的形成。

3.4.2膜的制备

称取具有一定粘度的P123,然后称取适量的氢氧化钠,再加入CTAB,最后加入足量的去离子水。

在60℃温度下搅拌,当溶液澄清后,加入硅源TEOS。

经过两个小时的搅拌,母液呈现牛奶状。

将涂有晶种的膜管两端用聚四氟封好,将膜管放入不锈钢釜中,缓慢倒入合成液。

将不锈钢釜放入100℃烘箱中晶化两天。

两天后,取出不锈钢釜,冷水急冲至室温,取出膜并且收集釜底分子筛,去离子水洗至中性。

经过氮气测漏,通过两次水热合成能达到10-10mol/(m2.s.Pa)数量级。

通过焙烧活化分子筛膜,表征以分析讨论。

3.5反扩散晶种法制备MCM-48膜

上述三种方法都能制备出较完备的MCM-48膜,但仍需要多次的水热合成,这样会造成了原料的浪费,同时也为实际应用带来了不变。

所以探索简便的合成工艺仍是我们的需要。

本小节利用反扩散晶种法进行合成。

反扩散法(见图3.27)最大区别于传统的水热法的地方是合成液的配置和加入釜中的方式。

反扩散法将模板剂和硅源分开配置,将模板剂装入膜管内部,用聚四氟密闭。

硅源处于水解的环境在载体管外部,一定温度下晶化,使其在涂有晶种的载体表面成膜。

3.5.1晶种层的制备

晶种层的制备同上3.4.1,XRD图如下3.28。

3.5.2膜的合成

将NaOH溶于去离子水中,缓慢加入一定量的TEOS,室温下搅拌24h,获得溶液A。

同时,将1gCTAB溶于适量的水中,室温下搅拌24h,获得溶液B。

最终物料的摩尔配比为1TEOS:

0.45CTAB:

0.5NaOH:

80H2O。

将溶液B倒入涂有晶种的膜管里,膜管密封后垂直放入反应釜中,再将溶液A缓慢倒入反应釜中,使其超过膜管高1cm左右。

放入100℃烘箱中,晶化两天后,将膜管取出,用去离子水冲洗至中性,室温下晾干。

在550℃马弗炉中焙烧6h去除有机模板剂。

反扩散法釜底分子筛较少,通过离心得到分子筛。

陈津津.MCM-48的制备、改性及分析应用的研究[D].浙江:

浙江师范大学,2008.

1.1.3介孔材料制备

1.1.3.1合成机理

自从以MCM-41为代表的介孔氧化硅材料首次被Mobil报道以来,这种无机与有机离子在分子水平上的自组装结合形式受到了广大科研工作者的关注,一些合成机理也被用来解释这种规则排布的介孔结构的形成过程。

主要有液晶机理(LiquidCrystalTemPlatingmechhasm)和协同作用机理(CooperativeFormationmechanism)、层状向六方相转变、广义模板机理。

其中,最有代表性的是液晶模板机理(LCT),它是为解释MCM-41的合成机理提出的。

LCT机理认为表面活性剂生成的液晶相是形成MCM-41结构的模板剂,表面活性剂的液晶相是在加入无机反应物之前形成的,该机理的核心是认为胶束或液晶相作为模板剂。

Huo[4]等人以液晶模板机理为基础,提出了广义液晶模板机理(GeneralizeLiquldCrystalTemPlatingMechanism)。

该机理认为:

表面活性剂分子和无机硅源之间凭借协同模板作用成核并形成液晶,再缩聚形成介孔相结构。

这种协同模板作用包括以下三种类型:

一是静电力作用的电荷匹配模板(CooperativeChargeMatchedTemPlating),二是共价键作用的配位体辅助模板(Ligan-assistedTemPlating),三是氢键作用的中性模板困NeutralTemPlating),例如:

图1.1显示了MCM-41的合成机理。

而协同作用机理[5]认为,形成表面活性剂介观相是有机和无机物种通过协同组装,形成有序的排列结构,这种相互作用表现为胶束加速无机物种的缩聚过程和无机,物种的缩聚反应对胶束形成类液晶相结构有序体的促进作用。

,除了液晶模板机理和协同作用机理外,人们还提出了其它模型来解释有序介,孔材料的合成过程。

corma等[6]则认为,表面活性剂先形成随机的棒状胶束,再与无机离子相结合并通过自组装方式形成六方结构。

chen等[7]深入研究了表面,活性剂浓度大于棒状胶束的临界浓度所合成的MCM-41材料,并对液晶模板机,理中的第一种可能途径提出了质疑。

他们认为表面活性剂表面的硅酸根离子随时,间的延长和温度的升高进行缩聚重组,形成表面活性剂棒状胶团之间的无机网络,填充物,除去有机物后得到无机孔结构。

Mormic等[8]在液晶模板基础上,又提出了一种更为详细的合成介孔材料模型即有机一无机离子在界面处的电荷匹配模,型。

认为硅酸根聚集物与阳离子表面活性剂的离子发生交换,并与表面活性剂端,基形成多配位,这种强相互作用使有机一无机界面附近的聚集物浓度升高到可以,补偿表面活性剂端基正电荷,达到电荷平衡,所以缩合反应优先发生在界面上。

,最后,当界面上的硅酸根进一步聚合,负电荷密度减小,为平衡电荷界面向层状,相内部发展以增大界面面积,从而减小正电荷密度以和负电荷密度相匹配最终形,成六方结构。

这些机理在解释合成过程时虽侧重点不同,但都是基于有机一无机离子之间,的相互作用而完成自组装过程的机理。

然而,这些模型在解释有序介孔氧化硅材,料的合成时,都具有这样那样的缺陷,还不能完全揭示介孔结构形成的本质。

随着对有序介孔氧化硅材料研究的不断深入,关于合成的较完备机理探讨将进一步深入。

1.1.3.2制备方法

介孔材料的合成主要分为两个阶段:

第一有机一无机液晶相的生成。

利用具有含有亲水和疏水基团的表面活性剂与可聚合的无机单体分子或多聚物在一定的合成条件下自组装生成有机物与无机物的液晶状态结构相,这种结构相具有纳米尺寸的晶格常数。

第二介孔材料的生成是利用高温热处理或其它物理化学方法除去有机模板剂,剩下的空间即构成介孔孔道。

介孔氧化硅材料的合成一般需要表面活性剂、硅源、水、酸或碱等几种物质。

合成途径主要有水热合成法和溶胶一凝胶法。

水热合成法将一定量的表面活性剂、酸或碱加入到水中形成混合溶液,然后逐滴加入无机硅源,再将混合溶液置于高压反应釜中,让其进行水热反应并晶化一段时间,最后进行过滤、洗涤、干燥,并通过高温锻烧或萃取除去表面活性剂,保留下无机骨架,从而得到有序介孔氧化硅材料。

溶胶一凝胶法将各组分先配成混合溶液,然后将其进行凝胶化处理,再除去有机成分得到介孔材料。

在合成过程中,主要涉及四种物质:

模板剂、无机物种、溶剂、溶液离子。

无机物种可以是无机的(如:

硅酸钠、白碳黑、偏硅酸钠等),也可以是有机的(如:

正硅酸乙酷、正硅酸甲酷等);模板剂可以是小分子的(如:

长链的有机胺,季馁盐等),也可以是高分子的,甚至还可以是生物大分子(如:

病毒、细菌等);溶剂可以是极性较大的水,也可以是极性较小的醇及其它溶剂;溶液离子则是各种水溶性的阴阳离子(H+,OH-,Cl-,NO3-,Na+等等)。

这四种物质之间的相互作用是介孔材料生成的根本所在,而任何两个组分之间都有强烈的相互作用,最主要的是模板剂和无机物种间发生界面反应,以某种协调或自组装方式形成由无机离子聚集体包裹的规则有序的胶束组装体,以获得规则有序的介孔材料。

对于合成后模板剂的脱除,目前主要有高温灼烧和溶剂萃取。

热处理对产物的结构影响较大,无机骨架网络的收缩是最常见的的影响,两步焙烧法对材料的结构和性质影响小些,低温分解模板剂,然后高温脱除。

而萃取法则对介孔结构和孔壁的表面影响较小,常见的溶剂为乙醇或甲醇。

另外采用超临界液体萃取、微波加热以及使用臭氧、N20或NO2作为氧化剂去除模板剂都有研究。

1.1.4有机模板剂的种类与作用

表面活性剂的种类(包括表面活性剂的类型与脂肪链的长度)影响着硅基介孔材料的合成:

①表面活性剂种类可以是阴离子型的,也可以是阳离子型的,甚至可以是中性的。

不同类型的表面活性剂致使合成反应的路线不同,从而影响介孔材料骨架的性质。

②表面活性剂中脂肪链的长度直接影响到孔径的大小。

通常情况下,在其它因素不变时,孔径半随着脂肪链的增长而增大。

③在反应物中添加有机辅助试剂(如1,3,5-三甲基苯)也能够明显地改善其孔径的大小。

表面活性剂与硅源的物质量的比值会影响硅基介孔材料的类型与骨架的有序程度。

随着比例的升高,相应的介孔物质形态依次为六方相的MCM-41,立方相的MCM-8,层状不稳定的MCM-50[9]。

表面活性剂多为两亲性分子,由亲水基团和憎水基团组成。

在水溶液中,不同浓度的表面活性剂为使体系的能量降至最低,憎水基部分会自发聚集在一起,形成不同的胶束结构[10]。

在一定条件下,具有规则形状的胶束可以进一步堆积组成介观相,即所谓的液晶结构。

液晶结构取决于体系的浓度、温度、表面活性剂自身结构及外来离子等诸多因素,由于聚集行为的复杂性,可以得到不同的超分子体系。

图1.2是制备硅基介孔材料常用的表面活性剂十六烷基三甲基澳化按在水溶液中的相图[11]。

从图中可以看出,当浓度较低时,表面活性剂存在形式是单分子;随着浓度的增加,当达到CMCI(CriticalMicelleConcentration),单分子聚集成为球形胶团;如果浓度达到或大于CMC2时,球形胶团会出现结构重组,形成棒状胶束;随着浓度的加大,就有可能形成六方、立方或层状结构的液晶相。

在水溶液中,表面活性剂分子在不同的临界条件中形成不同形状液晶结构[12]。

对于稀溶液而言,表面活性剂胶束形状可以由表面活性剂区域有效堆积参数(表面活性剂分子中亲水基和憎水基部分所占的有效体积分数)g[l3,14]来计算:

g=V/a0L

(1)

其中V是表面活性剂分子的链及链间助溶剂所占的总体积,a0是表面活性剂极性头基所占的有效面积,L是表面活性剂尾部长链的有效长度。

不同的表面活性剂区域有效堆积参数g值下的胶束几何形状和介观相结构见表1.1。

[4]陈逢喜,黄茜丹,李全芝.中孔分子筛研究进展[J].科学通报,l999(18):

1905-1920.

[5]FirousiA,KnmarD,BullLM,etal.Cooperativeorganizationofinorganicurfactant,Andbiomimcticassemblies[J].Scienee,1995(267):

1138-1143.

[6]CormaA,FrommiroPoroustomesoporousmolecularsievematerialsandtheiruseincatalysis[J].ChemRev,1997(97):

2373-2419.

[7]ChenCY,LiHX,DavisME.Studiesonmesoporousmaterials:

synthesisand,CharacterizationofMCM-41[J].MicroporMater,1993

(2):

12-19.

[8]Mon