整理海川hcbbs4制氢工艺原理修改完.docx

《整理海川hcbbs4制氢工艺原理修改完.docx》由会员分享,可在线阅读,更多相关《整理海川hcbbs4制氢工艺原理修改完.docx(30页珍藏版)》请在冰豆网上搜索。

整理海川hcbbs4制氢工艺原理修改完

第四章烃类蒸汽转化制氢装置工艺原理

制氢工艺过程可分为如下几个步骤:

(1)钴-钼加氢转化脱有机硫;

(2)脱氯;

(3)氧化锌脱无机硫;

(4)烃类——水蒸汽转化;

(5)一氧化碳变换;

(6)净化与甲烷化

(7)PSA提纯。

4.1净化部分工艺原理

4.1.1有机硫加氢转化

制氢装置的轻油原料中含有小部分有机硫,硫对含镍的转化催化剂和甲烷化催化剂,对含铜的低温变换催化剂,以及对含铁的中变催化剂都会造成毒害。

虽然大多数转化催化剂允许在含硫高达0.5ppm下操作,但这对活性及寿命仍有一定的影响,一般要求硫能小于0.1ppm。

硫中毒会使转化炉管产生“热带”,炉出口气体甲烷含量增高。

一般通过钴─—钼加氢脱硫法将有机硫变为无机硫。

在一定的温度(一般为350~400℃)及有H2存在的条件下,钴─钼加氢脱硫催化剂能使有机硫发生氢解反应,转化成主要以H2S形式存在的无机硫,无机硫再由其它脱硫剂(如ZnO)吸收,原料中含有的烯烃也能被加氢饱和,有机氯化物被加氢生成HCL。

4.1.1.1有机硫的热解

硫醇与二硫化物分解温度为150~250℃,前者的分解产物为H2S和烯烃,后者的分解产物为H2S和硫醇,但苯硫醇则较为稳定。

芳族二硫化物在300℃下分解成硫化物与元素硫,环烷及直链烷烃的硫化物在400℃时分解为H2S和烯烃,噻吩在470~500℃分解。

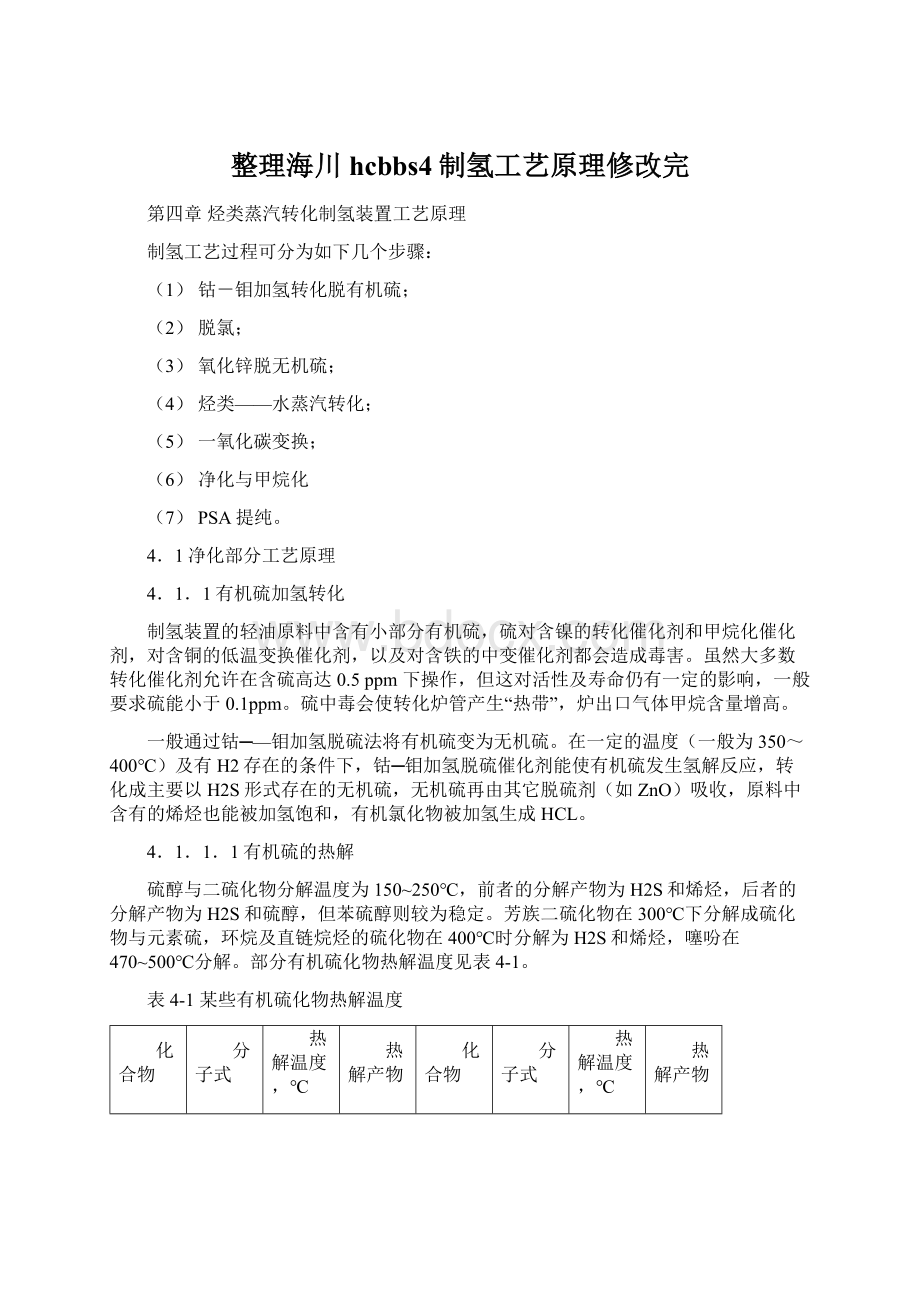

部分有机硫化物热解温度见表4-1。

表4-1某些有机硫化物热解温度

化合物

分子式

热解温度,℃

热解产物

化合物

分子式

热解温度,℃

热解产物

正丁硫醇

n-C4H9SH

150

H2S和烯烃

乙硫醚

(C2H5)2S

400

H2S和硫醇

异丁硫醇

i-C4H9SH

225~250

H2S和烯烃

己苯硫醚

C6H5SC6H11

460

H2S和硫醇

已硫醇

C6H11nSH

200

H2S和烯烃

噻吩

C4H4S

~500

苯硫醇

C6H5SH

200

H2S和烯烃

2,5,二甲基噻吩

(CH3)2C4H2S

475

二苯硫醚

(C6H5)2S

450

H2S和硫醇

4.1.1.2有机硫的氢解

(1)反应式及热力学数据(R、R’代表烷基)

硫醇R-SH+H2→RH+H2S

二硫醚R-S-S-R'+3H2→RH+2H2S+R'H

硫醚R-S-R'H+2H2→RH+R'H+H2S

二硫化碳CS2+4H2→CH4+2H2S

硫氧化碳COS+H2→H2S+CO

烯烃RCH=CHR'+H2→RCH2-CH2R'

有机氯化物R-CL+H2→R-H+HCL

苯硫醇C6H5—SH+H2→C6H6+H2S

噻吩C4H4S+4H2→C4H10+H2S

某些有机硫的氢解热见表4-2。

表4-2某些有机硫的氢解热

有机硫氢解时有可能存在如下的副反应:

上述副反应除变换逆反应外均是放热反应,会导致催化剂床层温升。

典型天然气含有0.8%不饱和烃,可使加氢催化剂床层温升高达20℃。

烯烃若未完全饱和就会与H2S反应生成不能被ZnO脱除的有机硫化合物。

如有乙烯存在,它会聚合成高分子化合物堵塞催化剂孔隙并增大床层阻力。

仅200ppm的乙烯就会迫使在操作数月后就得更换新催化剂。

氧会使硫化时生成的元素硫转化成ZnO不能吸收的SO2。

钴-钼催化剂进行加氢脱硫时,有机硫氢解化学反应平衡常数随温度升高而下降,但即使高于500℃,平衡常数也维持在正值。

图4-1给出了某些有机硫化合物氢解平衡常数与温度之间的关系,但操作温度通常控制在350~400℃范围内,对于有机硫加氢催化剂来讲,当温度低于320℃,加氢效果明显下降,温度高于420℃以上催化剂表面聚合和结炭现象增加。

(2)动力学数据

一般说来,钴钼催化剂上氢解反应对硫化物而言是一级反应,对氢分压的反应级数介于零级到一级间,这取决于所存在硫化物的性质。

氢解反应速率随温度增高而增大,在常用的工艺条件即350~400℃并有过量氢存在下,氢解反应是完全的。

在常压、250℃和370℃下,当正庚烷中含有100~500ppm(W/V)的苯硫醇、二甲基二硫醚、乙硫醚、四氢噻吩或噻吩于不同液空速下对氢解速率的影响,结果示于图4-2。

图中曲线表明:

噻吩和其它几种有机硫化合物氢解反应速率存在明显差异,当原料烃中含有多种硫化物时,氢解速率取决于其中最难反应的硫化物,实际上就是噻吩类化合物。

对含乙硫醇、噻吩或二硫化碳的庚烷氢解动力学研究表明,对硫化物及氢均属一级反应,活化能为21kJ/mol。

加压下钴钼催化剂上含各种有机硫的重石脑油的氢解反应级数亦为一级。

表4-3给出了庚烷中含不同有机硫化合物时的反应速率常数。

表4-3庚烷脱硫一级反应速率常数(mol/h.g.atm0.5)

温度,℃

二硫醚

硫醇

硫醚

四氢噻吩

噻吩

200

250300350400

4.2×10-2

1.0×10-1

1.7×10-1

2.6×10-1

3.7×10-1

1.8×10-2

5.7×10-2

1.2×10-1

2.1×10-1

3.6×10-1

0.9×10-2

3.1×10-2

6.3×10-2

1.1×10-1

1.4×10-1

3.7×10-3

1.8×10-2

4.8×10-2

1.1×10-1

2.2×10-1

5.0×10-4

1.7×10-3

3.6×10-3

7.1×10-3

1.2×10-2

特定硫化物氢解速率常数值取决于所存在烃类的类型,硫化物通过低分子量烃类扩散比通过高分子量烃类容易,因而低分子量烃类所含硫化物氢解更快些。

此外高分子量的烃在催化剂表面上吸附得更牢固些,这也阻抑了氢解反应。

当总压增加时氢解速率增大,由于工业条件下加氢转化过程处于内扩散控制区,不同的硫化物压力校正系数也不同。

含噻吩类轻油脱硫在加压下所需液空速可通过下式对常压所测

得的速率常数来估算:

kp=k.pS.[pH2/pHC]n/P0.5

式中kp——操作压力下氢解速率常数,

k一—常压下氢解速率常数,

pS——硫化物分压,

P——总压,

pH2——氢分压;

pHC——烃类分压。

噻吩和四氢噻吩n=0.5,硫醇、硫醚和二硫化物n=0.25。

如原料烃平均分子量为100,密度为0.7g/cm3。

,含噻吩50ppm(W/V),若需将硫脱除到0.5ppm,液空速应为0.68h-1(3.0MPa、370℃、氢/油0.25),相同条件下将50ppm四氢噻吩脱到0.5ppm,液空速可高达12h-1。

4.1.1.3工艺参数对脱硫的影响

(1)压力及氢油比

由于有机硫化物在轻油中的含量不高,组分不复杂,主要是较简单的有机硫杂物,故对氢解反应压力要求不高,但由于是加氢反应,增加氢油比,提高氢分压,不但能抑制催化剂的积炭,还有利于氢解过程的进行。

相反,如果氢油比过低,烃类的分压增加,会使烃类在催化剂表面被吸附,从而减少了催化剂表面积,抑制氢解反应,脱硫达不到要求。

但过高的压力造成装置的操作成本增高,故一般操作压力满足氢油比为80~100(体积)即可,具体操作压力则由整个工艺流程的要求决定,通常控制在3.5~4.0MPa。

(2)空速

单位时间(h),通过单位催化剂体积(m3)的气体(折合为标准状态下)体积数量,称为空速,单位为m3/h.m3,可简写为h-1。

有些反应,水蒸汽参与反应过程,但计算空速时不计算水蒸汽的体积,这时的空速称为干气空速。

在烃类转化反应中,把碳原子大于2的烃折算为CH4,再计算空速,这时的空速称为碳空速。

使用液体原料时,按液体的体积计算出来的空速称为液空速。

加氢反应属内扩散控制,如增加空速,则原料流速加大,使原料在催化剂床层中的停留时间缩短,由于工业条件下加氢转化过程处于内扩散控制区,反应不完全,所以加氢反应要在一定的低空速下进行。

但为了提高生产能力,在保证出口硫含量满足工艺要求的条件下,通常均采用尽可能高的空速,一般轻油的空速范围为1~6h-1。

4.1.2脱氯部分工艺原理

氯化物对低温变换催化剂和甲醇合成这类铜基催化剂是一种十分敏感的毒物,100~300ppm的氯化物可使低温变换催化剂活性在400小时内下降20~40%,这是由于它与活性相金属铜相结合,形成低熔点化合物而导致活性相熔结。

氯化物主要存在于工艺水、原料烃中。

有机氯化物似有机硫化物,难于被脱氯剂直接吸收,但有机氯化物经钴-—钼催化剂转化生成无机氯化物,主要以氯化氢的形式存在,它能与脱氯剂中碱性或与氯有较强亲合力金属元素的氧化物反应生成稳定的金属氯化物而被固定下来。

CH3Cl+H2=CH4+HCl

CCl+4H2=CH4+4HCl

MxOy+2yHCl→xMCl+yH2O

制氢原料中氯的含量较少,脱氯剂装填在加氢脱硫剂后氧化锌脱硫剂前面,与加氢脱硫剂及氧化锌脱硫剂一起使用,温度、压力、空速等因素已由加氢脱硫反应系统决定。

4.1.3无机硫脱硫剂

脱除无机硫的脱硫剂有:

(1)氧化锌脱硫剂;

(2)氧化铁脱硫剂;

(3)铁锰脱硫剂;

(4)活性炭脱硫剂;

(5)锌锰脱硫剂;

(6)锌镍脱硫剂。

4.1.3.1氧化锌脱硫

在制氢类装置中精脱硫以氧化锌脱硫剂最为常用。

氧化锌脱硫剂以氧化锌为主要组分,常含有一些CuO、MnO2和MgO等促进剂,矾土水泥等粘结剂,它是一种转化吸收型的固体脱硫剂。

由于氧化锌能与H2S反应生成难于解离的ZnS,净化气总硫可降至0.3ppm以下,重量硫容高达25%以上,但它不能再生,一般用于精脱硫过程。

(1)化学反应方程式及热力学数据

氧化锌与硫化物反应生成十分稳定的硫化锌,它与各种硫化物的反应为:

(4-1)

式(4-1)中ZnO和ZnS均为固体,反应平衡常数仅与水分及H2S的分压有关。

在脱硫过程中,实际上生成的是闪锌矿结构的等轴晶系β—ZnS。

氧化锌脱硫反应均为吸热反应,提高操作温度对反应有利。

特别是在催化剂使用后期,提高一点反应温度,对提高硫容量,延长更换周期都是有好处的,但不能超过420℃,以防止烃类热裂解而造成结炭。

式4-1的反应气相平衡常数Kp=pH2O/pH22在不同温度下的数值见表4-4。

表4-4不同温度下4-1式中气相平衡常数

提高操作压力,提高了硫化物的分压,可以降低硫化氢及水汽的浓度,有利于提高反应速度,一般在常压~4MPa范围内使用。

不同水汽浓度和温度对式4-1平衡时H2S浓度影响列于表4-5。

表4-5水汽浓度及温度对H2S平衡浓度影响

氢可使生成的ZnS还原并生成H2S,但影响很小。

不同温度下在氢中H2S平衡浓度见表4-6。

温度,℃

200

300

350

370

400

H2S平衡浓度,ppm

3.2×10-l3

4×10-l0

5×10-9

1×10-8

2×10-7

(2)动力学数据

硫化氢与粉末状氧化锌反应动力学研究表明,反应对H2S而言系一级反应,反应速率常数可按下式计算:

k=9.46×10-2exp(-7236/RT)

氧化锌脱硫过程可分下述五个步骤:

(1)原料气中H2S分子从气流主体扩散到脱硫剂外表面;

(2)H2S向脱硫剂颗粒孔内扩散;

(3)在脱硫剂内表面H2S与ZnO反应生成ZnS;

(4)生成的水汽在脱硫剂颗粒孔内向外扩散;

(5)水分子由颗粒外表面扩散到气流主体。

硫离子必须扩散进入晶格,而氧离子则向固体表面扩散。

由于从六方晶系的氧化锌结构转化成等轴晶系的硫化锌所引起的晶体结构变化,较大的硫化物离子取代原来氧化物离子位置,使孔隙率明显下降。

在通常条件下平衡有利于硫化锌的生成,但总反应速率在表面未形成ZnS覆盖膜前受孔扩散控制,形成ZnS膜后受晶格扩散控制,在一定时间内不可能使全部氧化锌转化成硫化锌。

提高温度以及使脱硫剂具有合适的比表面、孔结构、晶粒度和颗粒尺寸都可提高总反应速率。

较大的比表面与合适的孔结构有利于氧化锌与硫化氢之间的反应,提高强度固然能降低床层阻力,但颗粒密实会使得孔径和孔容下降。

在保证有足够的线速度,不存在气膜效应的前提下,采用较低的空速对提高脱硫效率是有利的,但同时也要考虑到设备的体积和利用率。

一般空速范围:

气体空速为1000~2000h-1,液空速为1~6h-1。

降低温度、增大空速、提高水汽含量均会使硫容下降,工艺气中硫化物形态及浓度对硫容也有一定的影响。

4.1.3.2氧化铁脱硫

氧化铁脱硫法是较早的一种脱硫方法,适用范围从常温至高温范围。

其化学反应方程式及热力学数据如下:

常温下用水合氧化铁脱硫时:

吸收2FeOOH+3H2S→Fe2S3·H2O+3H2O△H0298=63kJ/m01

再生Fe2S3·H2O十1.5O2→2FeOOH+3S△H0298=609kJ/m01

中温下用Fe2O3进行脱硫时需先还原:

还原3Fe2O3+H2→2Fe3O4+H2O

吸收Fe3O4+H2+H2S=3FeS+4H2O(4-2)

FeS+H2S=FeS2+H2

再生3FeS+4H2O=Fe3O4+3H2S+H2

2FeS+3.5O2=Fe2O3+2SO2

2Fe3O4+0.5O2=3Fe2O3

中温下用添加30%纯碱的Fe2O3脱硫不能再生

有机硫水解CS2+2H2O=2H2S+CO2

氧化H2S+1.5O2=SO2+H2O

SO2+0.5O2=SO2

吸收SO3+Na2CO3=Na2SO4+CO2

高温下用活性金属铁脱硫时:

Fe+H2S=FeS+H2

中温下按式(4-2)进行脱硫时,低温、加压和降低水汽浓度均有利于降低平衡时H2S的浓度。

氧化铁的脱硫精度明显地要低于氧化锌。

4.1.3.3铁锰脱硫

铁锰脱硫剂是以氧化铁和氧化锰为主要组分,并含有氧化锌等促进剂的转化吸收型双功能脱硫剂。

使用前经添加1~5%氢的天然气在98~490kPa压力,空速300~500h-1,最高温度不超过450℃下进行还原,Fe2O3和MnO2分别被还原成具有脱硫活性的Fe3O4和MnO,其反应式为:

3Fe2O3+H2=2Fe3O4+H2O

MnO2+H2=MnO十H2O

在铁锰脱硫剂上,RSH、RSR、COS和CS2等有机硫化合物可以进行氢解反应生成

H2S,RSH和RSR亦可能发生热解反应而生成H2S和烯烃。

氢解或热解所生成的H2S可被脱硫剂的主要组分按下式反应被吸收:

3H2S+Fe3O4+H2=3FeS+4H2O

H2S+MnO=MnS十H2O

H2S+ZnO=ZnS十H2O

RSH和RSR亦可直接被Fe3O4或MnO吸收成FeS或MnS而被脱除。

4.1.3.4活性炭脱硫剂

活性炭脱除H2S是借助氨的催化作用,使H2S与被化学吸附在活性炭表面上的氧相互反应而生成元素硫。

反应式如下:

H2S+0.5O2=S+H2O

为促进反应进行,氧的加入量应为化学计量的150%,或脱硫后残氧尚有0.1%。

相对湿度<70%会使水汽在活性炭孔壁上凝结,这有利于H2S和RSH的吸附。

微量氨还明显地提高脱硫效率与硫容。

活性炭脱除有机硫存在吸附、氧化和催化三种方式。

吸附对噻吩最有效,CS2次之,COS最差,用于天然气及焦炉气中脱除有机硫。

氧化法是在氨存在下添加氧使COS转化为元素硫和硫酸铵。

COS+0.5O2=CO2+S

COS+2O2+2NH3+H2O=(NH4)2SO4+CO2

氧加入量为化学计量的150~200%,氨为有机硫含量的2~3倍。

催化法是用浸渍铁、铜、铬等盐类的活性炭先使有机硫转化为H2S,然后被活性炭吸附。

浸渍金属盐类后吸附容量明显增大。

4.1.3.5天然锰矿脱硫

软锰矿含有90%的MnO2,将其还原成MnO后,可吸收H2S形成MnS。

MnO2还原为放热反应,要避免超温。

其还原与脱硫反应为

还原MnO2+H2=MnO+H2O

MnO2+CO=NinO+CO2

吸收MnO+H2S=MnS+H2O

由于反应是可逆的,在400℃下操作可避免高温下的逆反应。

空速一般控制在1000h-l。

当原料气含有机硫<200mg/m3(标)时,可用锰矿脱除到3ppm,硫容15%左右。

国内用天然锰矿处理加压鲁奇炉褐煤气化所得煤气、焦化干气及焦炉气,均用作粗脱硫,后串联氧化锌脱硫剂作精脱硫用。

4.1.4脱砷剂

砷的化合物对各种化肥催化剂都是一种十分敏感的毒物,它主要存在于轻油中,含量可达200ppb左右。

在炼油工业的流化催化裂化吸收塔尾气中砷含量可高达1000ppb,在石油化工的浓乙烯中含砷为500ppb,精制丙烯含砷150ppb,乙烯丙烯混合物一般含砷仅60ppb。

砷通常以砷化氢AsH2形式存在,它会对蒸汽转化用镍催化剂造成毒害,它还能被转化炉管吸收,然后缓慢释放出来,甚至对下一批装填的新催化剂造成威胁,砷可被钴钼加氢转化催化剂所吸收,据测定:

距床层进口处0cm、25cm和125cm的废钴钼催化剂含砷分别为0.85%、0.12%和0.01%。

目前工业使用的脱砷剂有铜系、铅系,锰系和镍系四类,其中以铜系最为常见。

铜系脱砷剂又分为金属铜、CuO•Al2O3、活性炭载CuO•A12O3、硅酸钼载CuSO4、CuO•ZnO•Al2O3、

CuO•SnO2,活性炭载CuO•.Cr2O3和用BaO促进的CuO•.Cr2O3等。

铅系主要是PbO•A12O3;锰系以MnO2为主,亦有采用沸石、硅酸钙等无机载体与KMnO4混捏制成条状脱砷剂;镍系可直接采用NiO•.MoO3/Al2O3加氢转化催化剂或用硅酸铝载Ni及NiO催化剂。

4.1.4.1化学反应方程式

用CuO为活性组分吸收AsH3时,铜被还原成低价或金属态,砷与金属相结合,或游离成元素态,反应式如下:

3CuO+2AsH3→Cu3As+As+3H2O

3CuO+2AsH3→3Cu+2As+3H2O

AsH3亦可能产生分解副反应:

AsH3→1.5H2+As

铜系脱砷剂是可再生的,当砷穿透后可用空气或含氧蒸汽进行氧化再生。

3Cu3As+4.5O2→6CuO+As2O3

Cu+0.5O2→CuO

4As+3O2→2As2O3

4.2转化部分工艺原理

炼油厂的制氢装置所用的转化原料分为气态烃和液态烃两种,气态烃一般包括天然气、油田伴生气、焦炉气和炼厂尾气,其中有部分尾气中含有较多的不饱和烯烃,但都经过配氢加氢处理,液态烃指组成为C3以上的基本不含烯烃的各种石油烃类,它是在常温常压或不太高的压力下呈液态的烃类,其中最常用的是各种不同馏程的轻油或称石脑油,其干点一般不高于220℃。

由于碳数较多,液态烃蒸汽转化反应是很复杂的,但从蒸汽转化的角度看,液态烃比甲烷更容易转化,但液态烃含有直链烷烃、环烷烃和芳烃,故在转化的过程中,除发生催化转化反应外,还会发生催化裂解反应和均相热裂解反应,裂解产物经进一步聚合、芳构化和氢转移等反应,最后导致结炭,缩短转化催化剂的寿命。

4.2.1烃类蒸汽转化反应热力学

4.2.1.1气态烃蒸汽转化反应式

CH4+H2O=CO+3H2△H298=206.3kJ(4-3)

CH4+2H2O=CO2+4H2△H298=165.3kJ(4-4)

CO+H2O=CO2+H2△H298=-41.2kJ(4-5)

CO2+CH4=2CO+2H2△H298=247.3kJ(4-6)

CnH2n+2(多碳烃)+nH2O→nCO+(2n-1)H2-Q(4-7)

4.2.1.2液态烃(CnHm)蒸汽转化反应式

CnHm+nH2O→nCO+(n+m/2)H2-Q(4-8)

CO+3H2→CH4+H2O△H298=-206kJ(4-9)

CO+H2O→CO2+H2△H298=-41.2kJ(4-10)

其中(4-3)、(4-4)、(4-6)、(4-7)是强吸热反应,(4-7)的吸热量则与碳数多少有关。

综合气态烃蒸汽转化的各个反应,甲烷蒸汽转化总过程是强吸热的,故采用低压、高温的操作条件对甲烷蒸汽转化反应是有利的。

任何时候(4-3)、(4-4)、(4-5)式反应都不是独立的,其中任选两个反应都可以确定甲烷蒸汽转化过程的反应平衡。

图4-3

图4-4

图4-5

从图4-3、4-4、4-5中可以查得指定工艺条件下的转化气的组成、选择最佳的工艺条件,分析判断转化炉的运行效果及推断运行中的转化催化剂的活性及寿命。

表4-7

而式(4-8)是强吸热反应,其吸热量超过式(4-9)、(4-8)放出的热量的总和,因此总的转化过程表现为吸热反应。

其中式(4-8)反应是不可逆反应,转化平衡由(4-9)、(4-10)决定。

当用含碳较多的液态烃转化时采用化学计量的水碳比结炭的倾向很大,过量的蒸汽对液态烃转化是有利的,实际操作时水碳比一般控制在3.5~5。

在低水碳比操作时,液态烃很容易发生热力学结炭,同时式(4-9)甲烷化反应开始占支配地位在达到一定的条件时,甲烷化反应使总的反应表现为放热反应。

在不同的温度、压力和水碳比下,液态烃蒸汽转化的反应表现为下表(表4-7)。

从上表中可看出,液态烃蒸汽转化时,在通常的转化条件下表现为强吸热,在低温、低水碳比和高压下又表现为放热。

图4-4

象甲烷蒸汽转化一样,液态烃蒸汽转化也可根据床层入口水碳比和转化管的温度、压力计算出口的CH4、CO、CO2、H2、和H2O的平衡浓度,其函数关系曲线分别见图4-6、4-7、

图4-5

4-8、4-9。

图4-6

图4-7

图4-8

图4-9

图4-7

转化出口气中的甲烷含量的最低值是由化学平衡决定的,温度下降,甲烷含量就增加.在实际生产中,转化出口气的实际甲烷含量对应的那个平衡温度T2总是低于转化出口的实际温度T1,则有△T=T1-T2,△T即为平衡温距,它反映了在一定的转化工艺条件下转化反应接近平衡的程度,并可以估计催化剂活性的高低,但用于轻油转化则误差较大。

水碳比是用来表示制氢转化炉操作条件的一个术语,是指转化进料中水(蒸汽)分子的总数和碳原子总数的比值。

写为H2O/C。

水碳比是轻油转化过程中最敏感的工艺参数,在生产中,提高水碳比可以减少催化剂的结炭,降低床层出口的残余甲烷,对转化反应是非常有利的。

然而提高水碳比也相应增加了能耗,所以在生产中只能根据具体的工艺装置确定合适的水碳比。

4.2.2烃类蒸汽转化反应动力学

液态烃蒸汽转化反应是一个处于450℃~800℃的列管式变温床层内,包含多种平行反应和串连反应的复杂反应体系,它包括高级烃的催化裂解、热裂解、脱氢、加氢、积炭、氧化、甲烷化、变换等反应。

烃类蒸汽转化反应机理是复杂的,在现在人们的认识还不统一,人们只是对反应平衡的结果认识是统一的,对反应过程的认识仍存在分歧。

在转化炉管中,甲