建筑施工现场机械设备维修保养制度优选稿.docx

《建筑施工现场机械设备维修保养制度优选稿.docx》由会员分享,可在线阅读,更多相关《建筑施工现场机械设备维修保养制度优选稿.docx(26页珍藏版)》请在冰豆网上搜索。

建筑施工现场机械设备维修保养制度优选稿

集团公司文件内部编码:

(TTT-UUTT-MMYB-URTTY-ITTLTY-DBTTY-9886)

建筑施工现场机械设备维修保养制度

广州建筑股份有限公司市政路桥分公司

建筑施工现场机械设备

维修保养制度

二〇一六年四月

建筑施工现场机械设备维修保养制度

1.目的适用范围

对分公司机械设备的维修、保养进行控制,以保证机械设备的安全正常运转,发挥设备的最佳经济效益;保证设备符合要求能力,防止机械设备使用过程中对人员的伤害。

本制度适用于分公司所有自有及租赁机械设备维修保养的控制。

2.基本要求

施工管理人员和设备作业人员必须熟知并严格执行本制度;分公司设备管理部门有责任检查本制度的执行情况,并实行旁站监督。

3.机械设备的维修保养方针

机械设备维修保养应贯彻“养修并重,预防为主,计划检修和预防维护相结合”的方针。

4.维修保养的分类4.1日常维护(例保):

操作者在开机前,停机后应做好加油、清洁、调整、紧固、防腐等日常维护工作。

4.2一级保养:

使用中机械设备每月或25台班(或按运行时间60小时)进行一次一级保养。

其工作内容:

a.对易保养部位和重点部位进行检查、保养。

b.彻底清洗外表,检查磨损情况,更换易损件。

c.加油、润滑、清洗或更换滤油器。

d.调整各部位配合间隙、调整制动力。

e.紧固各部位零件。

f.检查各种安全装置、钢丝线的可靠性,并维护。

g.电气部分由电工负责保养。

h.一级保养以操作工为主,修理工为辅。

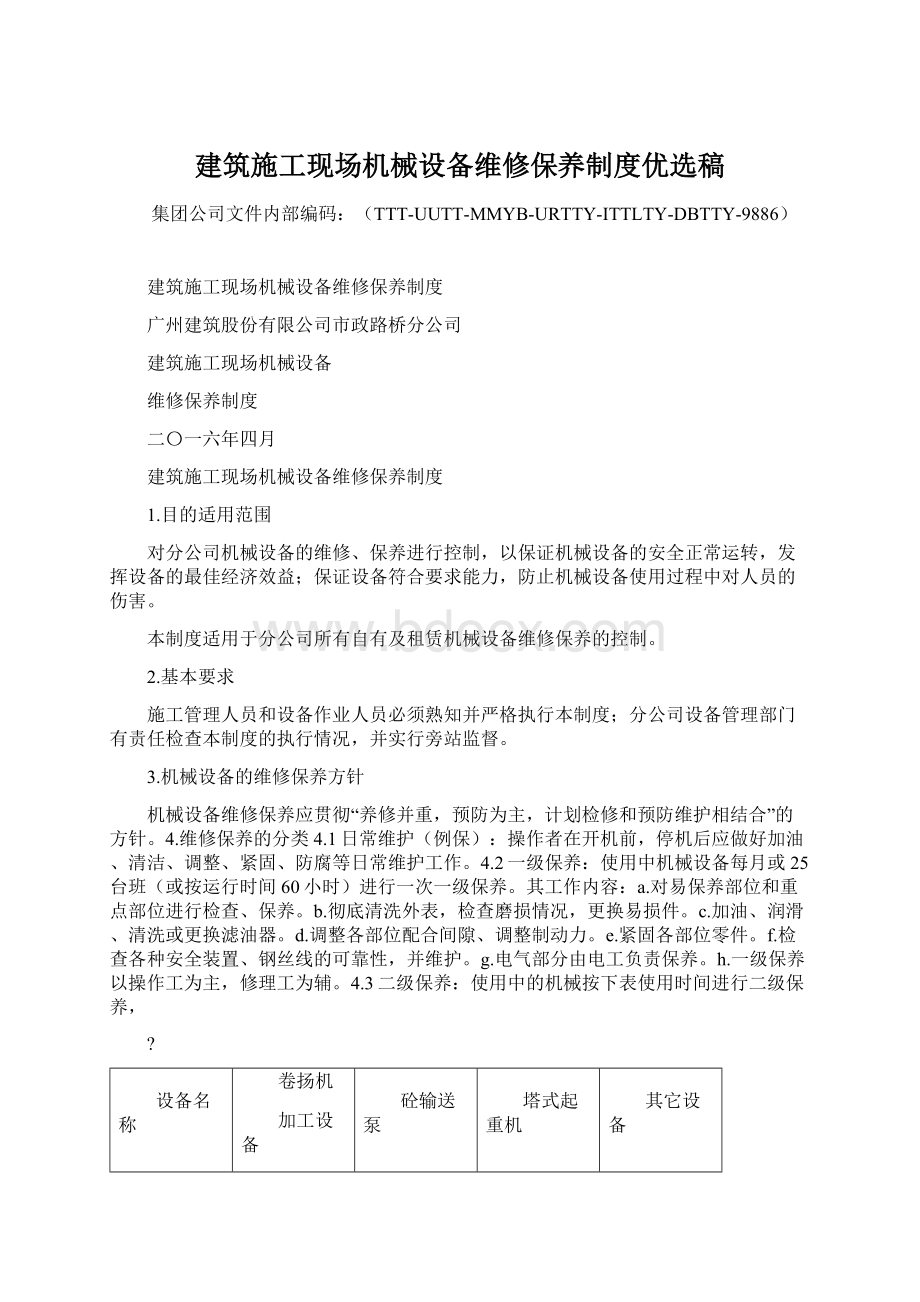

4.3二级保养:

使用中的机械按下表使用时间进行二级保养,

?

设备名称

卷扬机

加工设备

砼输送泵

塔式起重机

其它设备

时间

300台班

240小时

或100台班

每工地完

或300台班

200台班或退场后

二级保养的主要内容:

a.一级保养的内容。

b.重要部件、部位的拆开检查、维护。

c.对磨损及损坏部分进行修复或更换。

d.

二级保养应填写《设备检查维护保养记录表》,并在相应的使用原始记录中登记。

e.二级保养以修理工为主进行。

4.4大修理:

根据机械磨损与损坏的程度实行动态管理,其主要修理内容:

a.全机拆开检查、维护。

b.更换和修复损坏的零部件。

c.全机油漆。

d.喷印设备的编号

e.大修理应填写《设备检查维护保养记录表》并在相应的使用原始记录中登记。

f.塔式起重机、架桥机的大修理必须由有专项资质的单位进行,其他中小型机械大修理由修理工进行。

5.

机械设备维修、保养计划

5.1设备大修后由安全管理部负责组织进行验收。

大修验收按《建筑机械使用安全技术规程》进行。

5.2大中型设备和大修计划机械设备的《设备检查维护保养记录表》必须报分公司安全管理部一份备查。

附件一:

塔式起重机维修保养内容

附件二:

架桥机维修保养内容

附件一:

塔式起重机维修保养内容

1、塔机的保养

1.1检查各减速器的油量,及时加油。

1.2检查各部位钢丝绳有无散股、断丝、磨损等现象,超过有关规定必须及时更换。

1.3检查制动器的效能、间隙,必须保证可靠的灵敏度。

1.4检查各安全装置的灵敏可靠性。

1.5检查各螺栓连接处,尤其塔身标准节连接螺栓,当每使用一段时间后,必须重新紧固。

1.6检查钢丝绳头压板、卡子等是否松动,应及时紧固。

1.7钢丝绳、卷筒、滑轮、吊钩等的报废,应严格执行《塔式起重机安全规程》(GB5144-2006)和《起重机钢丝绳保养、维护、检验和报废》GB/T5972-2016规定。

1.8检查各金属构件的杆件,腹杆及焊缝有无裂纹,特别应注意油漆剥落的地方和部位,尤以油漆呈45°的斜条纹剥离最危险,必须迅速查明原因并及时处理。

1.9塔身各处(包括基础节与底架的连接)的连接螺栓螺母,各处连接直径大于Φ20的销轴等均为专用特制件,任何情况下,绝对不准代用,而塔身安装时每一个螺栓必须用双螺母拧紧。

1.10塔身标准节螺栓性能等级为10.9级,螺母性能等级为10级(双螺母防松),螺栓头部顶面和螺母头部顶面必须有性能等级标志,否则一律不准使用。

1.11整机及金属机构每使用一个工程后,应进行除锈和喷刷油漆一次。

1.12起升钢丝绳经过一段时间使用磨损拉长后,需重新按规定调整高度限位器。

1.13观察各电器触头是否氧化或烧损,若有接触不良应修复或更换。

1.14各限位开关和按钮不得失灵,零件若有生锈或损坏应及时更换。

1.15各电器开关,开关板等的绝缘必须良好,其绝缘电阻不应小于0.5MΩ。

1.16检查各电器元件之紧固螺栓是否松动,电缆及其它导线是否破裂并及时排除。

2、主要故障及排除方法

2.1一般性故障及排除

表2.1

序号

故障现象

故障原因

排除方法

1

制动器打滑产生吊钩下滑和变幅小车制动后向外溜车

制动力矩过小制动轮表面清污和制动时间过长

调整制动器弹簧,清除油污,调小制动瓦间隙值

2

制动器负载冲击过猛

制动时间过短,闸瓦两侧间隙不均匀

加大制动瓦闸间隙或增大液压推杆行程,把闸瓦调整均衡

3

制动器运转过程中发热冒烟

制动闸瓦间隙过小

加大制动闸瓦间隙

4

减速器温度过高

主要是润滑脂过量或太少

注意适当增减油量

5

减速器轴承温度过高

主要是润滑脂过量或太少;

润滑脂质量差;

轴承轴向间隙不符合要求或轴承已损坏

按规定更换润滑脂并适量

重新调整轴承间隙

更换轴承

6

减速器漏油

连接部位贴合面的密合性差,轴端密封圈磨损严重

更换密封圈

7

回转机构启动不了

主要看有否异物卡在齿轮处

清除异物

序号

故障现象

故障原因

排除方法

8

顶升太慢

油泵磨损、效率下降;

油箱油量不足或滤油器堵塞;

手动换向阀阀杆与阀孔磨损严重;

油缸活塞密封有损伤出现内泄漏

修复或更换磨损件

加足油量或清洗滤油器

更换油缸密封件

9

顶升无力或不能顶升

油泵严重内泄;

溢流阀调定压力过低;

手动换向阀阀芯过度磨损;

溢流阀卡死,无所需压力

修复或更换磨损件

按要求调节压力

清洗液压阀

10

顶升升压时出现噪声振动

滤油器堵塞

清洗滤油器

11

顶升系统不工作

电机接线错误使油泵转向不对

改变电机旋向

12

顶升时发生颤动爬行

油缸活塞空气未排净

导向机构有障碍

按有关要求排气、更换油泵

13

顶升有负载后自降

缸头上的平衡阀出现故障

油缸活塞密封损坏

排除故障,更换密封件

14

起升机构不能启动

控制接线错误;

熔丝烧断;

电机绕组短路,接地或断路;

电机电压过低;

绕组接线错误;

电磁制动器未松闸;

负载过大或传动机械有故障;

核对接线图;

检查熔丝容量是否太小,如太小,更换大的;

测量电网电压;

按各档位分别供电短路、断路予以修复;

检查制动器电压及绕组是否有断路或卡住。

序号

故障现象

故障原因

排除方法

15

牵引机构有异常噪声,振动过大

电机定子,转子相擦;

电机和减速箱不同心;

齿轮箱内缺油、轴承严重缺油或损坏;

齿轮磨损;

电源两相运行,有啸啸声

检查定转子间隙是否均匀;

清洗轴承加润滑油,更换轴承;

更换齿轮箱;

切断电源检查并修复。

16

牵引机构轴承过热

轴承烧坏;

润滑脂过多或过少;

更换轴承;

按要求加润滑脂。

17

牵引机构带电

电源线及接地线接错或电机接线擦伤接地不良

查出并纠正

接地要接触良好

18

牵引机构制动器失灵

制动力矩过小;

摩擦片磨损间隙增大;

励磁,电压不足。

调整或更换制动器弹簧;

调整间隙;

查出并纠正。

19

牵引机构电动机温升过高或冒烟

负载过大;

负载持续及工作不符合规定;

电源两相运行;

电源电压过低或过高;

电机绕组接地或匝间、相间短路;

摩擦片间隙不对;

制动和释放时间不对;

电机通风不畅,温度升高。

测定子电流,如大于额定值要减小负载;

按规定进行运行测三相电流,排除故障;

检查输入电压并纠正;

找出原因并修复;

按要求调节间隙;

检查制动器电压及延迟断电器动作时间,排除故障;

保持通风道畅通。

20

启动按钮失灵

操作手柄没归零;

电控柜熔断器烧断;

启动按钮、停止按钮接触不良。

将手柄归零;

换熔断器;

修或换按钮。

21

起升动作时跳闸

起升电机过流,过流断电器吸合;

工地变压器容量不够或变压器至塔机动力电缆的线径不够。

检查起升刹车是否打开,过流稳定值是否变化;

更换变压器或加粗电缆。

2.2与电气有关的故障及排除

因电气元件接触不良或元件耗损,导致与之相应的动作失灵或不准确等故障。

请参看有关电控部件说明书,查找原因,排除故障。

2.3各部润滑表

序号

零部件名称

润滑部位名称

润滑剂种类

润滑方法及周期

1

钢丝绳

起升钢丝绳

变幅钢丝绳

石墨钙基润滑脂

ZG-SSY1405-65

每大、中修时煮油

2

减速器

起升机构变速箱

回转机构变速箱

夏季(高于10℃):

N220中负荷工业齿轮油

冬季(不高于10℃):

N150中负荷工业齿轮油

每工作240小时,适当加油1500小时换油一次

牵引机构变速箱

二硫化钼-2或ZL-2或锂基润滑脂

3

滚动轴承

减速器中各滚动轴承

钙基润滑脂

每工作160小时,适当加油,每半年清除一次

卷筒轴承

ZG-2

吊钩止推轴承

钙基润滑脂

回转支撑装置

4

电动机轴承

所有电动机

冬季:

钙基润滑脂ZG-2

夏季:

钙基润滑脂ZG-5

每工作1500小时,换油一次

5

定、动滑轮组

起升机构定、动滑轮

各导向轮

冬季:

ZG-2

夏季:

ZG-5

每工作240小时,换油一次

序号

零部件名称

润滑部位名称

润滑剂种类

润滑方法及周期

6

滑动轴承

牵引机构滑动轴承

电缆卷筒滑动轴承

冬季:

ZG-2

夏季:

ZG-5

每工作160小时,适当加油,每半年清除一次

7

制动器杠杆系统铰点

各个铰点

机油

每工作56小时用油壶加油一次

8

起重臂与塔身二铰点

各个铰点

钙基润滑脂

ZG-2(ZG-5)

拆卸与安装前

9

换倍率装置

各运动部位及导向槽

机油

每工作160小时,油壶加油一次

10

齿轮联轴器

各机构、齿轮联轴器

钙基润滑脂

一季度注油一次

11

液压顶升泵站

油箱

美国ESSO公司

AW46

工作200小时增添部分清洁油,工作2400小时后完全更换油

注:

表中所提及的工作时间是指该零部件的实际累计工作时间。

附件二:

架桥机维修保养内容

一、例行保养:

(由当班司机在作业前、后和作业中进行)

1.定期打扫司机室和机身上的灰尘和油污,尽可能保持整机室内、外清洁;

2.检查制动器间隙是否合适;

3.检查联轴节上的键及联结螺栓是否紧固;

4.查各安全装置是否灵敏可靠;

5.检查制动带及钢丝绳的磨损情况;

6.检查控制器的触头是否密贴吻合;

二、一级保养(由司机每月进行一次)

1.给滚动轴承加注润滑脂;

2.检查所有的电气设备的绝缘情况;

3.控制屏、保护盘、控制器、电阻器及各接线座、接线螺母是否紧固;

4.检查减速器的油量、制动液压电磁铁的油量及润滑情况。

油量不足时,应加注润滑油以及润滑脂。

三、二级保养(每季度或半年一次。

在技术人员的指导下,由司机进行)

1.给滚动轴承加油;

2.检查所有的电气设备的绝缘情况;

3.控制屏、保护盘、控制器、电阻器及各接线座、接线螺母是否紧固。

四、长期保养:

(由技术人员和专职维修人员定期进行)

1.为保持金属结构符合技术条件规定的几何形状,要求每年作一次主梁下挠的检测;

2.检查门架、上下横梁、支腿、小车架、吊具等焊缝及螺栓的联结情况。

3.每年应作一次油漆检查,掉漆面积不应超过总面积的10%;正常情况下,每2~3年应重新涂油漆装饰防腐;

五、钢丝绳的检查和报废

1.钢丝绳的检查

除以上所进行的保养外,技术人员必须对钢丝绳定期检查,发现有断丝或磨损现象时,要根据其严重程度作出继续使用或报废的判断。

对于使用初期出现的断丝现象,要注意其发展情况,尽可能去除个别断丝毛刺,以免钢丝断茬伸出绳股之外而产生有害影响。

2.钢丝绳的报废

根据国家标准GB6067-1985规定钢丝绳的报废标准为:

(1)对交绕钢丝绳的一个节距内断丝数达到总钢丝数的10%、对顺绕钢丝绳的一个节距内断丝数达到总钢丝数的5%时即报废,。

(2)钢丝绳中若有一整股折断,或外层钢丝磨损达40%时,应予报废。

(3)如果外层钢丝已磨损,但未达到40%,应根据其磨损程度,

(4)适当降低报废断丝数的标准。

六、润滑保养

1.前后吊梁小车减速机、吊梁纵移装置减速机、卷扬机减速机等处按规定添加润滑油,每月检查一次,润滑油量不足时,应及时添加,并且每年更换一次。

2.各台车轴承,滑车轴承等处应按规定压注润滑脂,每月检查一次,并加注润滑脂。

3.钢丝绳采用钙基脂油润滑;每月一次。

七、吊杆的检查

1.每次作业前检查前后吊梁小车吊杆有无裂缝,有无明显变形。

2.每架设100片梁后对吊杆进行无损探伤。

每日检查表

单位:

年月日

序号

检查部位

检查内容

检查结果

处理措施

检查人

保养时间

备注

1

开机前检查

液压油箱

液压油位

燃油箱

燃油量

发动机

冷却水位

蓄电瓶

电液量

电瓶线

电瓶线连接

吊具

吊具焊缝裂纹

吊杆变形

钢丝绳

钢丝绳连接

钢丝绳缠绕

钢丝绳松驰

钢丝绳网状

钢丝绳磨损

2

架梁前检查

2号支腿

后支腿支撑状况

地锚拉杆连接状况

与主梁连接状况

前支腿

前支腿支撑状况

3

工作中检查

发动机

运转技术状况

滴漏渗油情况

同步状况

液压系统

油路压力

滴漏渗油情况

噪声

过热

起吊装置

四点平衡状况

静置下沉状况

起吊装置工作状况

传动装置

行走轮轴头温度

噪声

振动

4

工作后检查

各操纵手柄回零

总电源关闭

各部清洁

架桥机月<定期>保养表

单位:

年月日

序号

保养部位

检测内容

处理结果

保养人

保养时间

备注

1

行走装置及滚动轴承

前吊梁小车

1检查润滑脂情况,有无异常响声。

2动、定滑轮组

3行走轴承配合情况。

4检测刹车间隙

后吊梁小车

1检查润滑脂情况,有无异常响声。

2动定滑轮组

3行走轴承配合情况。

4检测刹车间隙

2号支腿

1检查润滑脂情况,有无异常响声。

2行走轴承配合情况。

3检测刹车间隙

4反挂轮轴承配合情况

2

电气动力设备

吊

梁

卷

扬

机

1.检测基本电器线路及电器元件。

2.检测减速电机

3.检测刹车间隙

4.观察运转时有无异常响声

5.检查同步运转情况

6.检查轴承油脂润滑情况,及时补足

7.清洁油污、油质

前、后吊梁小车

1检测基本电器线路及电器元件。

2观测行走电机运转情况

3观察有无异响出现

4检测轮边减速器运转状况,及时补足齿轮油。

5制动液压油电磁铁的油量以及润滑情况,并及时补足。

6检测行走限位传感器

序号

保养部件

检测内容

处理结果

检测人

保养时间

备注

2

电气动力设备

液压泵站

1检测基本电器线路及电器元件。

2检测继电器是否老化,即使更换

发电机组

1检测基本电器线路及电器元件。

2检测各传感器

3电瓶连接和电液量

4观测传动轴同步

5检查水箱水位

6检查发动机机油

7观察发动机运转时,噪音是否正常。

电气柜

1检查变频器工作情况

2检查基本线路和连接

3清洁并做好防尘

4电阻器、控制器及各接线螺母是否紧固

联动台及遥控器

1检查各按钮是否正常

2检查各线路及绝缘性

3检查电池电量,若电量不足,及时更换

4清洁并好防尘.

3

液压系统

2号泵站及有油缸

1检测液压元件及管路的密封件,及时更换受损密封件,保证管路正常运行

2检查液压油油温、油位

3检测油压,如油压超过30mp,必须调整压强

4清洁泵站部件,除去油污、油垢。

若液压油杂质过多,必须及时更换。

卷扬机制动抱闸泵站

1液压元件及管路的密封性,及时维修更换受损密封件,保证管路正常运行

2检查液压油油温、油位

3检测油压,如油压超过30mp,必须调整压强

4清洁泵站部件,除去油污、油垢。

若液压油杂质过多,必须及时更换。

序号

保养部件

检测内容

处理结果

检测人

保养时间

备注

3

液压系统

前、后吊梁小车横移泵站及油缸

1液压元件及管路的密封性,及时维修更换受损密封件,保证管路正常运行

2检查泵站油温、油位、油压

3清理泵站部件,在杂质过得时,更换液压油

4检查横移限位装置

前支腿泵站及顶升油缸

1检查液压元件及管理密封件,及时更换损坏部件,保证管路运行正常

2检查泵站油位,及时补足

3检测油温、油压。

油温控制在50度以下,油压在30MPa内

4定期对泵站内部件用用汽油清洗,除去油质。

5检测油箱内液压油杂质情况,必要时更换新油

4

钢丝绳

吊梁卷扬机钢丝绳

1检测钢丝绳导绕情况

2检测钢丝绳磨损情况,利用游标卡尺并算出磨损量,若磨损到总数的10%或外层单股的40%予以报废

3对钢丝绳进行油脂润滑,做好防锈处理。

4检查钢丝绳连接情况

5检查钢丝绳有无毛刺断丝

6检测钢丝绳有无折断现象,若发现一整股折断,应停止使用及时更换

7清理表面硬物、杂质,避免伤害钢丝绳表层

序号

保养部件

检测内容

处理结果

检测人

保养时间

备注

5

吊杆

前后吊具吊杆

1吊杆是否有裂纹

2吊杆有无明显变形

3丝牙是否遭到破坏

6

钢结构

主梁

1检测梁体重载时下扰度,空载时的预拱度l/2000,以及梁体左右高差,控制在许用范围内

2检测梁体连接部位螺栓、连接板、梁逢等。

上、下达到500n.m,左、右达到400n.m

3对螺栓和锈蚀严重部位进行除锈、防锈处理

4定期对受重载、强压、强剪切疲劳部位进行探伤,确保足够的刚度、强度。

2号支腿

1检查支撑的垂直度

2与主梁连接情况

3各连接部位的栓接情况,

4对易出现疲劳破坏区域定期探伤

前支腿

7

行走轨道

主梁轨道

1是否平整