高强混凝土与普通混凝土耐久性的比较.docx

《高强混凝土与普通混凝土耐久性的比较.docx》由会员分享,可在线阅读,更多相关《高强混凝土与普通混凝土耐久性的比较.docx(25页珍藏版)》请在冰豆网上搜索。

高强混凝土与普通混凝土耐久性的比较

3高强混凝土与普通混凝土耐久性的比较

R.Springenschmid

(德国慕尼黑工业大学建筑材料和工程材料检测研究所)

在新的德国高强混凝土(HSC)规范推荐稿的制订工作中提出了一个问题:

传统混凝土中不为人知的机理是否会使HSC强度下降和最终破坏?

确实有一些文章报道几年后HSC强度略微下降。

其中讨论的一个问题是水泥基相中由于水分扩散引起的滞后水化可能会产生混凝土的自解体和开裂。

笔者相信在个人所在的设备精良的试验室中,可以使用机械力、化学或热处理方法破坏任一种混凝土和陶瓷材料。

在推荐使用HSC时必须提出两个问题:

⑴有没有传统混凝土中未知的新反应能使HSC长期强度下降?

⑵HSC对众所周知的不利作用如温度、碱或钙矾石反应是否更敏感?

笔者建议参加这次专题讨论会的第一流的专家们应该接Sommer博士和奥地利水泥研究所的邀请,通过公开讨论确定是否存在不能使用HSC的特殊实际情况,以及是否需要与普通混凝土相似或比之更好的长期耐久性。

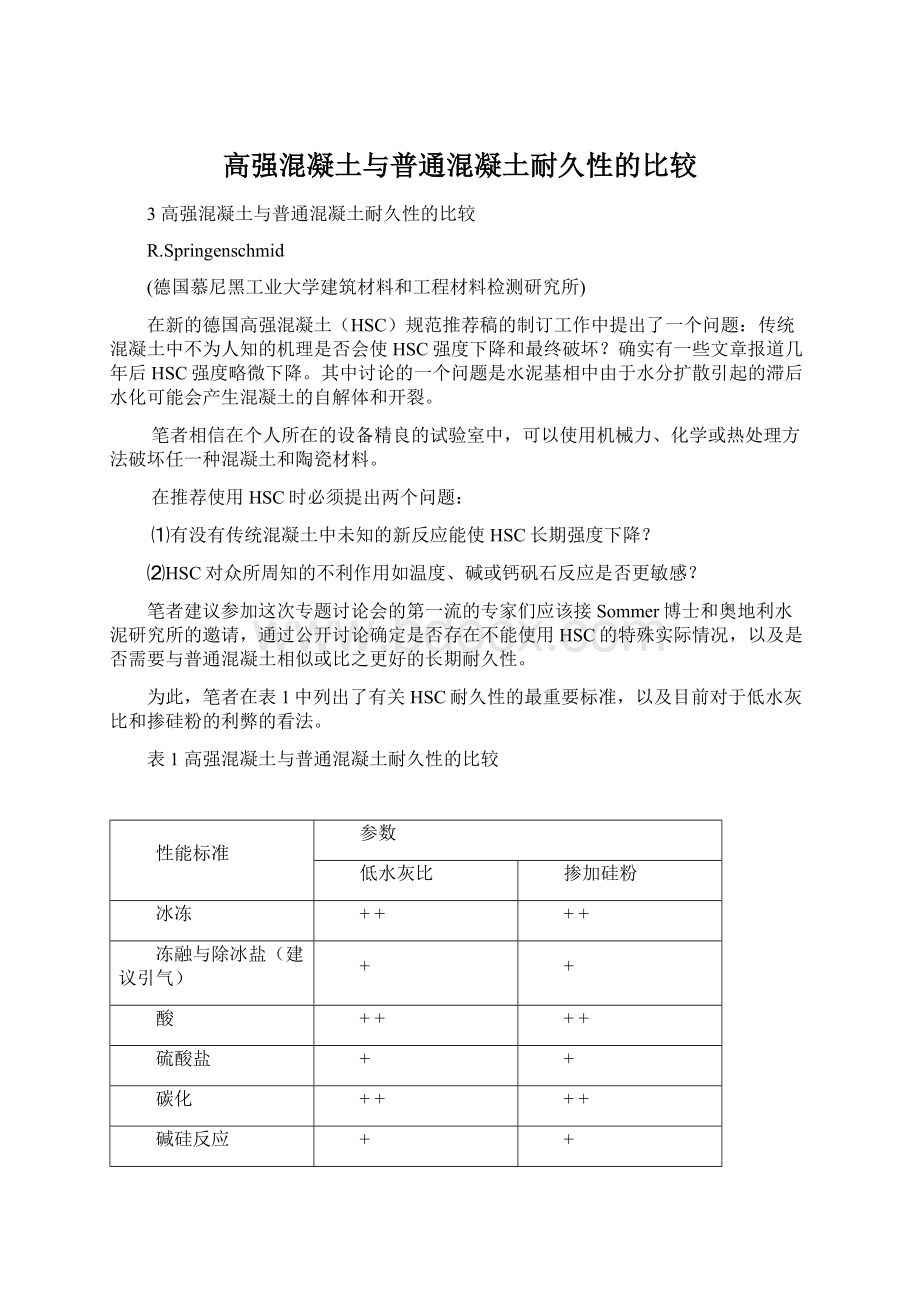

为此,笔者在表1中列出了有关HSC耐久性的最重要标准,以及目前对于低水灰比和掺硅粉的利弊的看法。

表1高强混凝土与普通混凝土耐久性的比较

性能标准

参数

低水灰比

掺加硅粉

冰冻

++

++

冻融与除冰盐(建议引气)

+

+

酸

++

++

硫酸盐

+

+

碳化

++

++

碱硅反应

+

+

滞后钙矾石生成

+/-

+/-

溶蚀

+/-

+/-

自干燥

—

—

干湿交替

+

+

(收缩和其它原因引起的)强度轻微下降

(—)

(—)

火

掺特殊纤维时

—

—

+/-

+/-

(译注:

+表示提高抵抗能力;—反之。

)

5提高混凝土抗渗性与强度的工艺方法

H.Paschmann

(德国杜塞尔多夫水泥工业研究所)

1.引言

在处理对环境造成威胁的液体时,可采用蓄水池和非渗透性的生产与储存设备,作为集水结构来临时保护地下水和土壤。

若这种集水结构是用表面未涂层的混凝土建造的,显然材料的抗渗性尤为重要。

在德国杜塞尔多夫水泥工业研究所开展了一项广泛的试验研究,目的是寻找提高混凝土抵抗液体渗透性能的工艺方法。

研究的重点是矿物和有机掺合料对提高抗渗性的作用,同时还考虑到水泥品种、水泥用量和水灰比的影响。

在德国《混凝土》(Beton)杂志(1994年第1期和第2期)上,笔者曾发表过题为“矿物和有机掺合料对混凝土抵抗有机液体的渗透和其它性能的作用”一文。

本文作为其中一部分,将专门讨论硅粉对混凝土抗渗性和强度的影响。

2.材料

2.1基本混凝土材料

硅酸盐水泥PZ45F,其比表面积为3900—4100cm2/g;矿渣水泥HOZ45L,比表面积为4000cm2/g。

骨料采用莱茵河卵石和砂,级配曲线由0/2,1/2,2/8和8/16mm粒径范围组成。

作为火山灰性矿物质掺合料,在混凝土中掺入固含量50%的浆状硅粉。

2.2混凝土

一共试验了11种不同的基准混凝土拌合物(表1)。

其中骨料的品种和级配不变,而仅改变水泥品种、水泥用量和水灰比。

硅粉掺量占水泥重量的5%至30%。

表1混凝土配合比

编号

水泥品种

水泥用量(kg/m3)

水灰比

硅粉掺量(wt%)

1

PZ45F

300

0.70

—

10

2

PZ45F

300

0.60

—

10

3

PZ45F

300

0.50

—

10

4

PZ45F

360

0.40

—

15

5

PZ45F

360

0.45

—

5

10

15

20

30

6

PZ45F

360

0.40

—

15

7

PZ45F

420

0.40

—

5

10

15

20

30

8

PZ45F

480

0.35

—

10

9

HOZ45L

300

0.50

—

10

10

HOZ45L

360

0.45

—

10

11

HOZ45L

420

0.40

—

10

试件成型一天后脱模,在20℃和100%相对湿度的雾室中养护6天,然后放在20℃、65%相对湿度的养护室中直到测试。

在混凝土龄期为3个月时进行渗透性试验。

采用高150mm,直径80mm的钻芯取样试件。

采用龄期为2天、7天、28天和91天的立方体(边长150mm)试件来测试混凝土抗压强度。

2.3渗透液

试验中使用两种有机溶剂作为渗透液:

卤代链烃族的二氯甲烷(CH2Cl2)和链烃族的n_庚烷(C7H16)。

根据以往的经验,二氯甲烷可最有效地渗透。

3.抗渗性试验结果

3.1概述

表2给出渗透性试验结果。

试件龄期为3个月。

渗透单位取72h后,每平方米渗透二氯甲烷或n_庚烷的体积升数(l/m3)。

3.2水灰比的影响

混凝土的液体渗透性主要取决于硬化水泥浆的抗渗性,因此提高混凝土抗渗性的最有效途径便是降低水灰比和毛细孔率,如图1所示。

对于同样的水泥用量,通过把水灰比从0.6降到0.5,混凝土的渗透量能够减半。

而在同样的水灰比条件下,若水泥用量提高,即基相体积增加,混凝土的渗透性将显著提高。

表23个月龄期混凝土的72h二氯甲烷或n_庚烷的渗透体积

编号

硅粉掺量(wt%)

72h后渗透体积(l/m3)

二氯甲烷

n_庚烷

1

—

10

5.83

5.26

4.28

3.79

2

—

10

4.42

2.67

3.16

1.97

3

—

10

2.01

1.50

1.36

0.97

4

—

15

3.29

1.57

2.25

1.07

5

—

5

10

15

20

30

1.61

1.26

1.24

0.94

1.02

1.03

1.13

0.76

0.76

0.61

0.63

0.57

6

—

15

1.14

0.44

0.69

0.28

7

—

5

10

15

20

30

1.53

0.80

1.09

0.79

0.69

0.78

0.95

0.68

0.60

0.67

0.39

0.50

8

—

10

0.81

0.56

0.59

0.43

9

—

10

1.93

1.48

1.27

1.04

10

—

10

1.69

1.12

1.14

0.78

11

—

10

1.40

1.00

1.12

0.70

3.3硅粉的影响

由于硅粉的填充作用和火山灰特性,掺硅粉混凝土的抗渗性大大改善。

由图2可见,当硅粉掺量增加到水泥重量的15%时,混凝土渗透性降低到60%。

而若硅粉掺量再提高,其作用并不明显。

当硅粉掺量为10%时,不同品种混凝土的渗透性平均可降至70%,参见图3。

4.强度测试结果

表3列出了抗压强度值。

当硅粉掺量从占水泥重量的5%到10%变化时,混凝土抗压强度可提高20%至30%。

若硅粉含量进一步提高,强度也不再增加。

硅粉掺量在10%时,不同混凝土的强度平均增加25%,参见图4。

表3混凝土抗压强度

编号

硅粉掺量(wt%)

抗压强度(Mpa)

2天

7天

28天

91天

1

—

18

28

37

41

10

23

33

49

52

2

—

25

37

50

54

10

34

48

67

69

3

—

44

54

67

71

10

40

61

81

86

4

—

33

49

61

61

15

47

66

85

89

5

—

47

56

70

75

5

50

63

83

90

10

52

68

91

96

15

52

71

93

100

20

55

73

93

97

30

57

77

96

102

6

—

59

66

82

87

15

62

79

101

103

7

—

59

65

79

84

5

58

71

89

93

10

53

76

97

106

15

56

73

92

94

20

62

78

95

97

30

55

69

88

91

8

—

59

67

82

86

10

67

79

103

103

9

—

25

38

59

68

10

31

47

73

81

10

—

28

42

66

72

10

35

55

80

86

11

—

31

48

71

78

10

43

61

83

91

5.强度与抗渗性的关系

降低水灰比和掺加硅粉都能提高强度和抗渗性。

因此,强度和渗透性的关系与混凝土是否含硅粉无关,见图5。

7养护对高强度混水分损失、强度和渗透性的影响

S.WeberH.W.Reinhardt

(德国斯图加特大学建筑材料研究所)

1.引言与研究目的

对于暴露于侵蚀性环境中或者可能产生钢筋锈蚀的混凝土结构,养护对其强度和耐久性有至关重要的影响.养护还应保证混凝土构件内水泥的水化以达到设计强度,对于高强混凝土(HSC)来说,在养护问题上可能存在一些矛盾冲突:

第一,水灰比低而水化快,即水在拆模之前就被结合了;第二,水化水泥浆体结构致密而水的蒸发量低;第三,由于这种密实结构,外部水分不能进入到混凝土构件内部.现有文献和现场数据相互矛盾,故至今尚未证明上述推测是否正确.

本研究的目的即是更多地了解养护对HSC水分损失、强度和渗透性的影响。

2.试验内容

2.1混凝土拌合物

根据德国标准DIN1045的规定设计了一种强度等级为B85的混凝土拌合物。

配合比见表1,使用快硬硅酸盐水泥。

表1混凝土拌合物的组成

组成材料

用量

PZ45F水泥

450kg/m3

水

150l/m3

硅粉

30kg/m3

高效减水剂

13.6l/m3

缓凝剂

1.75l/m3

骨料

0/2粒级

399kg/m3

2/4粒级

208kg/m3

4/8粒级

399kg/m3

8/16粒级

729kg/m3

W/C

0.33

骨料为莱茵河上流河谷的圆形砂砾和碎石。

拌合物水灰比为0.33。

新拌混凝土容重为2450kg/m3,含气量1.9%。

工作性采用坍落度试验,其值为a10>50mm。

使用100mm立方体试块。

先湿养护7天,再在20℃、65%RH(相对湿度)下养护21天后,根据德国标准DIN1048的标准试验测得抗压强度为107Mpa。

2.2养护条件和测试

边长100mm的立方体试块在成型24小时后拆模,然后按表2的条件养护。

表2拆模后的养护条件

编号

养护条件

NK

水中7天,然后在20℃、65%RH的空气中

KR

20℃、65%RH的空气中

KK

15-25℃、40-45%RH的空气中

KL

密封于铝箔和尼龙薄膜中

测试7天、28天、56天、91天和180天龄期的重量损失,7天、28天、180天的抗压强度,以及按[1]中的高压方法处理28天和180天后的渗透性。

2.3柱截面的模拟

⑴100mm立方体试块浇注24h后拆模。

9个试块一组以3×3形式放在一个特制的模子中,以模拟一根600mm×600mm柱子的一角上100mm高的一块。

试块的布置和表面封闭情况见图1。

角部的试块有两个干燥面,邻边上的试块有一个干燥面,对角线上和对称轴上的试块只有柱子的自由面可作为干燥面。

模子内侧用铝箔和塑料薄膜密封。

组合模中立方体试块的安装要求使其接触紧密,然后再用一张塑料膜覆盖。

在表2所述的KR和KK条件下制作和存放组合模,并在95%RH的NK条件下养护,而不是在水中。

在龄期7天和28天时测量全部试块的重量损失,同时测试其抗压强度。

⑵还浇注了其它几组试件,用环氧树脂密封其四个或五个面(分别见图1的试件A和B)。

试件C用铝箔和塑料薄膜密封,按KL条件养护。

A和B大约代表柱子的一角和一边,而C代表其内部。

A和B按KR条件养护,并在7天和28天时称重和测试抗压强度。

3.测试结果

测试结果将汇集到一起,以表明不同关系。

3.1不同养护条件下的试块

图2和图3表示重量损失和立方体抗压强度与龄期的关系。

图4是28天和180天的渗透性试验结果,以10-9.5个大气压下的时间衰减表示。

3.2模拟柱试验结果

(1)

为了模拟不同龄期和养护条件下柱横截面的角部,应在不同日期拌合混凝土。

这样立方体试块具有不同的初始重量,且养护条件KK的温度和相对湿度也不一样。

图5和图6中给出了养护条件KK下的2组重量损失值,记为KK1和KK2。

为节省篇幅,将只写出了2个截面的试验结果。

截面1-1离柱子表面50mm(接近表面),而截面2-2离柱子表面250mm(在柱子中部)(参见图1)。

图5和图6表示截面1-1和2-2的立方体试块的重量损失。

图7和图8表示上述截面的抗压强度。

3.3模拟柱试验结果

(2)

附加试块A、B、C的结果见图9、图10、图11和图12。

试块初始重量不同,密封情况也不同。

图9和图10给出了养护条件KR下的两组值,代表最小和最大测试值。

4.讨论

(1)只有采用DIN1048给出的养护条件NK时,才能达到德国标准DIN1045规定的28天标准抗压强度。

(2)水分损失影响抗压强度。

水分损失越多,抗压强度越低。

即使在180天后还发现了水分损失。

(3)在水分几乎不损失时,如在密封条件下,28天抗压强度低于DIN1048的规定。

(4)试件密封时,发现180天抗压强度增加10%,而按DIN1048给出的NK条件养护(标准养护)时,发现该值减少15%。

采用KR条件和KK条件的180天抗压强度几乎与28天一样。

这些结果需进一步研究。

(5)渗透性试验表明HSC的渗透性很低。

使用的试验方法只能定性地解释。

(6)柱截面的重量损失表明角部干燥最历害,其次是柱侧面,柱中部的干燥最轻。

(7)在95%RH而不是在水中养护柱截面时,结果表明养护期间有重量损失,这意味着空气中的水分不能渗入柱中。

(8)柱横截面的抗压强度表明了重量损失的影响。

横截面损失的水分越多,角部的抗压强度比横截面中部的高得越多。

(9)考虑到图3中抗压强度的增加与养护条件的关系,可以推测:

不管在何种养护条件下,柱子中部均将达到设计的标准抗压强度B85。

(10)即使在95%RH下养护时,正方形柱的角部或侧面的抗压强度也将低于所需标准抗压强度(107MPa)。

(11)涂覆环氧树脂的组合式立方体试块A、B与密封试块C比2.3节所述的模拟重量损失大,且抗压强度低。

一个可能的原因是试件表面的环氧涂层不均匀。

参考文献

[1]H.W.Reinhardt,J.P.G.Mijinsbergen,In-situMeasurementofPermeabilityofConcreteCoverbyOverpressure,in“TheLifeofStructures”,EditedbyG.S.T.Armer,J.L.Clarke,F.K.Butterworths,

243-254,1989.

18高性能混凝土的抗溶蚀性

P.Nischer

(奥地利维也纳,奥地利水泥工业联合会研究所)

摘要与现在使用的普通混凝土相比,对高性能混凝土(HPC)的许多实际应用特别重要的性能看来不是高强度,而是大大提高的抗化学侵蚀的耐久性。

但总是难以开出一份对抵抗化学侵蚀真正所需的措施的处方。

众所周知,化学侵蚀进行得相当慢,并且不能预计一定浓度的化学物质实际上能起多长时间的作用。

HPC的改进是可能的,试验中其耐久性是将W/C从0.55减小到0.45时所得耐久性的4倍。

1.问题的确定

现在,强度等级B65及其上的高强混凝土的生产已经有一些年。

HPC是W/C大大低于0.40的混凝土。

目前在高强混凝土的生产中,实际上只利用了其高强度。

但高强混凝土提供了一种迄今为止尚未使用过的、甚至在研究试验中都尚未定量化的可能性。

因为其不透水性,它的抗化学侵蚀性应比普通混凝土好得多,以致像处于对混凝土有侵蚀性的地下水环境中的基础的建造可以不附加保护(例如用玻纤增强塑料制作的损耗性模板),或者像管道的制造可以不加保护性衬里。

本文在考察溶蚀时,以目前所用混凝土对轻微溶蚀(LS)和强烈溶蚀(LST)的抵抗性为对象,试验了骨料品种和硅粉的影响,以及可能的改进方法。

2.抗溶蚀性

在其它条件相同的情况下,溶蚀作用随pH值的降低而增强。

因为有机酸一般只微弱地离解,地下水常常呈酸性。

侵蚀性很强但离解弱的有机酸的一个典型代表是醋酸。

由于这种酸的侵蚀性而在这些试验中采用了它。

这种弱离解酸的另一个优点也在于试验中可以相对准确地保持所要求的pH值,因为与强离解性酸(如盐酸)相比,其pH值在溶蚀时随酸的消耗的增加较缓和,且在试验期间溶蚀速度保持在同一水平。

根据ONORMB3500[1],pH值在4.5以下的水的侵蚀性很强,不允许与混凝土直接作用,即使混凝土的水灰比小于0.45。

为了判断水灰比在小于0.40时的降低和硅粉掺加是否有和有怎样的影响,试验在较低的pH值下进行。

因此为了较快地得出试验结果,pH值采用3.5±0.5。

对使用最大粒径为8mm、以硅质和碳质类型为主的骨料的混凝土,分别就掺和不掺硅粉两种情况进行了试验。

各拌合物浇注了4mm×4mm×16mm三联试模。

用湿布覆盖24小时后,在暴露于酸环境之前,试件一直放于20℃的水中养护至其56天龄期。

从各拌合物试件中取3个或6个试件,称量后,以12个或15个棱柱体试件为一批,分二层放于50升的塑料容器中。

试件放于2cm厚的三棱形塑料条板上(图1)。

每个容器中加入23.75升pH值为3.5±0.5的稀醋酸,使其液面超过试件上表面3cm,然后盖上容器。

在1天、4天、7天、14天、21天、28天、35天、42天、49天、63天、70天后,从溶液中取出试件称量并用水中称重法测定体积。

同时测定溶液pH值,且若pH值增加到4.0,则向容器中加入80%的醋酸溶液,使其中溶液pH值重新下降到3.0-3.5之间。

当试件重量损失不定期到25%,或者出现严重的裂纹破坏时,终止酸暴露试验,并用力刷洗试件,除去所有疏松部分。

重新称量棱柱体重量后,测定其抗弯强度,并根据酸暴露前对比试件的抗弯强度计算得未受损坏的横截面积。

由此算出试验过程中的溶解重量或截面的损坏程度,用初始重量的百分率表示。

图2所示为碳质骨料混凝土溶蚀。

骨料的溶蚀清晰可见,甚至超过水泥相的溶蚀。

图3所示为以硅质骨料为主的混凝土的溶蚀。

此种情况下只有水泥相被溶蚀;骨料部分地突出于表面。

混凝土强度的实际损失值,总是比根据重量损失或体积损失所估计的值大。

因为酸不仅侵蚀混凝土表面,而且通过微孔渗入混凝土内部产生侵蚀,且使用硅质骨料时,酸只溶解部分水泥相。

而使用碳质骨料时,部分骨料也被溶解。

所以,仅依据重量损失来判断,似乎不充分也没有意义。

在此只讨论根据剩余抗弯强度得出的溶蚀结果。

由于不同混凝土的侵蚀速度不同,因而测试也在不同的时间进行。

假设整个试验时间内的重量损失和时间呈线性关系,由此可计算出该暴露条件下(4cm×4cm×16cm混凝土棱柱体,pH值3.5±0.5的的稀醋酸溶液)每天的重量损失。

各混凝土溶蚀情况的比较见图4。

以耐弱酸的硅质骨料标准混凝土(LSW/C=0.55)的溶蚀为100%。

在本试验条件下,耐强酸的硅质骨料标准混凝土(LSTW/C=0.45)的溶蚀比其将近减小10%,不掺硅粉的HPC的溶蚀约减小30%,而掺硅粉的HPC的溶蚀量甚至减小35%,也即将近为水灰比从55%降低到45%时溶蚀减少量的4倍。

根据有关标准,碳质骨料不能在强溶蚀条件下使用,水灰比0.45的碳质骨料混凝土的溶蚀量比水灰比0.55的硅质骨料混凝土高1/3。

而掺硅粉的碳质骨料HPC抗弱溶蚀(LS)性能却能和普通混凝土一样好。

这意味着:

在只有碳质骨料和需要从几百里外运输非碳质骨料的地区,利用当地骨料也可以生产抗弱溶蚀性能强的混凝土,但这样的混凝土只能是掺硅粉的HPC。

参考文献

[1]ONORMB3305:

BetonangreifendeWasser,BodenundGaseOsterreichischesNormungsinstitutWien,1972.

21暴露于海洋环境的高性能混凝土中氯化物渗透

M.MaageSt.HellandJ.E.Carlsen

(挪威奥斯陆SELMERA.S.公司)

摘要 在挪威,氯化物引起的钢筋锈蚀是最严重的劣化问题.氯化物在拌和过程引入,或在多年的使用中通过扩散其它迁移机制进入混凝土.海洋环境中的结构物最易破坏,而冬季的除冰盐、夏季灰尘所粘附的盐及空气中所含的盐分,也可能带来问题。

本文着重讨论海洋环境中混凝土结构的氯化物渗透。

根据从现有结构中测得的氯化物数据,计算出了有效扩散系数,并与混凝土的性质联系起来。

正在进行的一项试验室研究课题补充了所得的结论。

1.渗透速度

氯化物渗透进入混凝土是一个持续许多年的缓慢过程。

但是,和一个结构的设计使用寿命相比,这个过程又太快。

各种因素决定着渗透速度。

最常见的迁移机制为扩散、毛细管吸附和渗透。

扩散是孔体系内不能移动的水中的氯化物浓度梯度的结果。

毛细管吸附是氯化物随着水一起迁移进入开口孔体系。

渗透是氯化物和水在压力下一起迁移入混凝土。

三种迁移机制可能同时发生,但和速度最快的毛细管吸附相比,渗透产生的迁移可以忽略。

在计算实际情况下氯化物的渗入量时,常采用扩散理论并可得出一个有效、实用的扩散系数Deff。

这样一个有效、实用的扩散系数可以用来预计氯化物的渗透情况,并由此预计结构物的使用寿命。

在所有其它因素固定时,混凝土的不渗透性主要决定于水灰比。

低水灰比混凝土的氯化物渗入比高水灰比混凝土的慢。

但和水灰比对其它不渗透性能(如碳化)的影响相比,水灰比对氯化物渗入的影响较小。

除水灰比以外,还应提及影响不渗透性的其他因素。

最主要的看来是养护条件、模板和各种裂纹。

更一般地看,养护条件和施工极为重要。

混凝土表层适当振实有利于提高其不渗透性。

浇筑后的头几天采用湿养护对不渗透性较重要。

养护不当将使首先降低表层的不渗透性—从耐久性角度看这是结构物中最重要的部分。

Andersson和Petersson[2]阐述了此点。

模具的品种似乎对混凝土表层的质量有影响。

当采用现代的不透水模板(涂膜胶合板)时,泌出的水能排掉,导致模板附近的表层混凝土的水灰比增大。

而采用单独木板或可控制渗水性(如通过织物)的模板,泌出的水可排除而表层混凝土质量较好。

Price和Widdows[3]描述了模板中织物的使用.

所有类型的裂纹均将可能使氯化物以较快的速度局部渗入混凝土。

然而,正如Gautefall和Vennesland所述[4],暴露于海水时,混凝土中宽度小于4cm的死裂纹(指不再扩展者,与下面的活裂纹相对,译注)看来可自愈合,锈蚀的危险性很小。

海水环境中混凝土的临界裂纹宽度似乎比空气中要小,活裂纹比死裂纹危害大。

不同品种的水泥会产生不同的氯化物渗入速度。

其中的控制成分尚在探讨之中,但是,普遍的观点依然是:

低C3A含量的水泥(耐硫酸盐)中,氯化物的渗入比高C3A含量的水泥中快。

粉煤灰和硅粉也被普遍认为可减少氯化物的渗入。

据报道,矿渣含量约70%的矿渣水泥的抗氯化物渗透性很好。

2.现有结构物