脱硫脱销操作规程.docx

《脱硫脱销操作规程.docx》由会员分享,可在线阅读,更多相关《脱硫脱销操作规程.docx(58页珍藏版)》请在冰豆网上搜索。

脱硫脱销操作规程

脱硫脱销操作规程

4×240t/h锅炉烟气脱硫脱硝工程

生产操作手册

陕西联合能源化工技术

二〇一三年六月

第一章脱硫脱硝工艺

1.脱硫脱硝系统概述

1.1.工程概况

蒲城清洁能源化工有限责任公司70万吨/年煤制烯烃项目,4×240t/h锅炉尾部烟气采纳氨—硫酸铵法脱硫和湿法脱硝技术工艺,处理3×240t/h锅炉100%的烟气脱硫效率大于95%,脱硝效率大于85%,烟气脱硫、脱硝系统的可利用率大于98%。

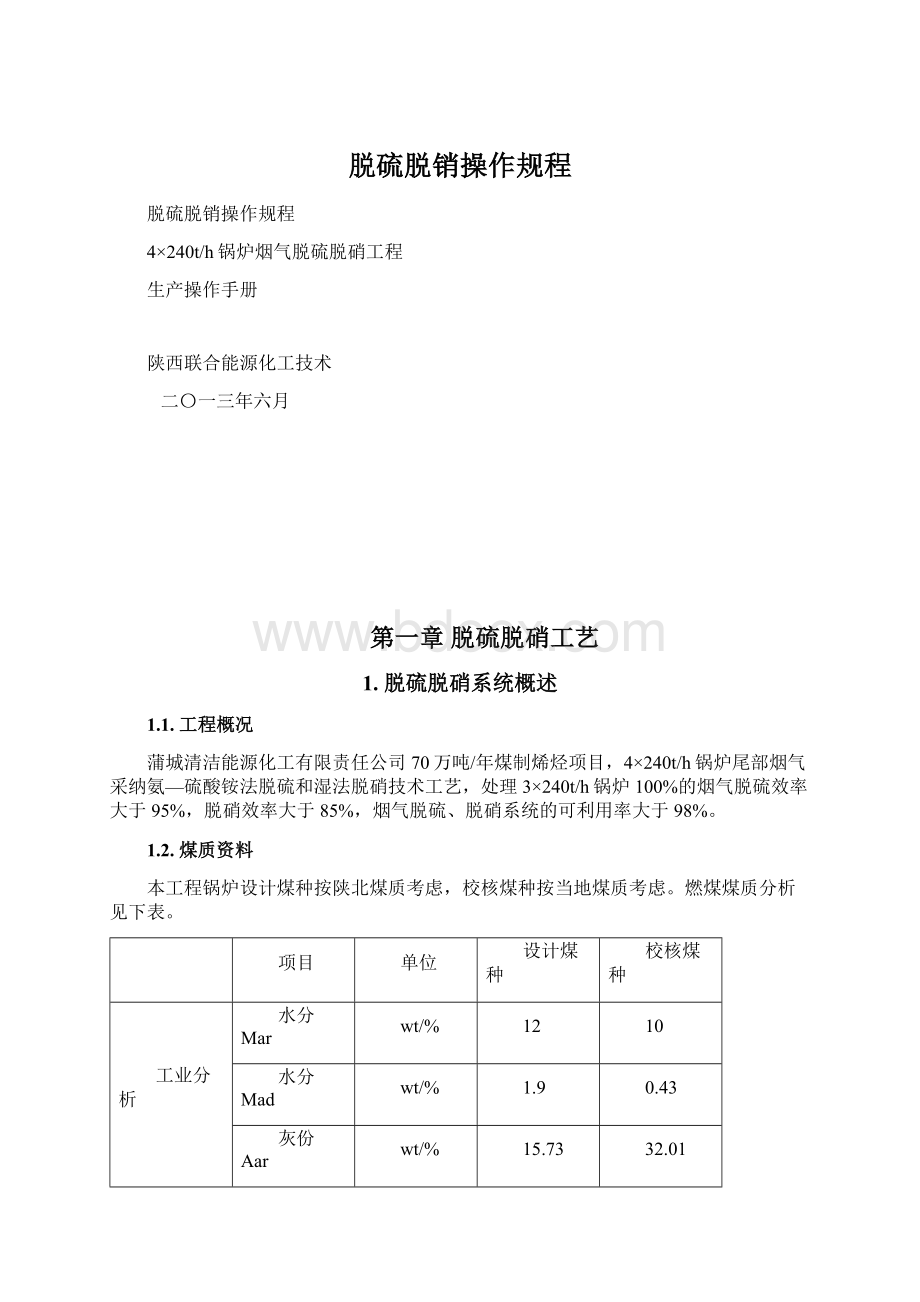

1.2.煤质资料

本工程锅炉设计煤种按陕北煤质考虑,校核煤种按当地煤质考虑。

燃煤煤质分析见下表。

项目

单位

设计煤种

校核煤种

工业分析

水分Mar

wt/%

12

10

水分Mad

wt/%

1.9

0.43

灰份Aar

wt/%

15.73

32.01

挥发份Vad

wt/%

30.96

13.4

固定碳Fcad

wt/%

49.6

50.76

元素分析

碳Car

wt/%

58.7

48.69

氢Har

wt/%

3.33

2.57

氮Nar

wt/%

0.7

0.27

硫St.ar

wt/%

0.41

2.00

氧Oar

wt/%

9.11

3.22

Cl

PPM

200

发热量

Qnet,ar

KJ/kg

21755

18540

可磨系数

HGI

70

62

灰熔点

T1

℃

1120

1400

T2

℃

1130

1410

T3

℃

1180

1430

T4

℃

1260

1450

灰组分析

SiO2

wt/%

44.16

45.6

Al2O3

wt/%

19.85

27.89

Fe2O3

wt/%

10.08

10.85

CaO

wt/%

18.16

4.74

MgO

wt/%

2.25

0.92

SO3

wt/%

2.53

2.1

TiO2

wt/%

0.63

3.39

P2O5

wt/%

0.12

0.17

K2O

wt/%

1.36

0.96

Na2O

wt/%

0.86

0.73

1.3.锅炉点火用柴油资料

采纳0#(冬季为-10#)柴油作为锅炉的点火助燃用油。

运动粘度(20℃时)3~8mm2/s

灰份≯0.02%

水份≯痕迹

机械杂质无

凝点≤0℃

闭口闪点不低于65℃

硫≤1.0%

1.4.烟气特点

锅炉BMCR工况烟气中污染物成分(标准状态)

项目

单位

设计煤质

校核煤质

SO2

mg/Nm3

5300

SO3

mg/Nm3

<50

<50

NOx

mg/Nm3

650

Cl(HCl)

mg/Nm3

8

8

F(HF)

mg/Nm3

0.14

0.14

烟尘浓度(吸取塔入口)

mg/Nm3

≤50

≤50

1.5.吸取塔入口最大烟气参数

项目

单位

数据

备注

O2、N2、CO2等

kg/hr

783,370

SO2

kg/hr

2666

SO3

kg/hr

48

HCl

kg/hr

41

H2O

kg/hr

32,401

飞灰

kg/hr

26

总量

kg/hr

819,712

温度

ºC

136.0

压力

kPa

98.1

实际流量

m3/hr

960,000

标准流量

Nm3/hr

620,794

密度

kg/m3

0.85

NOx浓度

mg/Nm3@6%O2

650

SO2浓度

mg/Nm3@6%O2

5,300

1.6.水分析资料

1)循环冷却水

循环冷却水规格

供水温度32℃

回水温度42℃

供水压力0.45MPaG

回水压力0.25MPaG

污垢系数0.00034(m2.K)/W

浓缩倍数≥4.0

氯离子≤240mg/l

悬浮物≤10.0mg/l

浊度≤20.0NTU

总铁≤1.0mg/l

余氯0.3~0.5mg/l

石油类≤5.0mg/l

pH7.0~9.5(依照水处理药剂配方确定)

2)生产给水

新奇水规格

供水温度环境温度

供水压力0.40MPaG

1/2总硬度≤376.53mg/l

总碱度≤234.13mg/l

浊度3.0NTU

全硅≤6.21mg/l

pH8.0

色度≤5度

钠≤126.25mg/l

总铁≤0.3mg/l

氯离子≤162.01mg/l

钙≤79.65mg/l

镁≤43.15mg/l

电导率≤1323us/cm

3)稳高压消防水

消防水规格

供水温度环境温度

供水压力≦1.0MPaG

1.7.吸取剂

液氨

NH3含量:

≥99.8%(w/w%)

残留物:

≤0.2(w/w%)符合GB536-88规定

1.8.其它

1)蒸汽

低压蒸汽管网:

1.2MPa(G)饱和

次低压蒸汽管网:

0.5MPa(G)饱和

2)外表空气

界区压力0.6~0.8MPaG(到装置界区)

温度环境温度

露点(压力状态)-40℃

油<10mg/m3

尘≤1mg/m3

粒度≤3um

3)工厂空气

界区压力0.6~0.8MPaG(到装置界区)

温度环境温度

4)低压氮气

界区压力0.6~0.8MPaG

纯度≥99.99%(vol)

O2含量≤10ppm

温度环境温度

露点(压力状态)-40℃

5)纯氧

界区压力:

0.6~0.8MPaG(到装置界区)

纯度:

≥99.6%(vol)

氮气+氩气含量:

<0.4%(vol)

温度:

环境温度

1.9.脱硫脱硝系统的配电

本脱硫脱硝系统的配电依照需要设有10KV高压配电、380V、220V低压配电及直流系统不停电电源。

1)10KV高压配电系统

脱硫脱硝系统:

4台脱硝浆液浆液循环泵电机采纳10KV电压供电。

高压电源(AC/交流)

电压:

10000V+/-5%

频率:

50HZ+/-1%

相数:

3相

2)低压电源(AC/交流)

用于FGD系统中其他辅助电机供电

电压:

380V+/-5%

频率:

50HZ+/-1%

相数:

3相

3)低压电源(AC/交流)

用于FGD系统设施照明

电压:

220V+/-5%

频率:

50HZ+/-1%

相数:

单相

4)不停电电源(VPS)1(AC/交流)

电压:

380V+/-5%

频率:

50HZ+/-1%

相数:

3相

5)不停电电源(VPS)2(AC/交流)

电压:

220V+/-5%

频率:

50HZ+/-1%

相数:

单相

6)直流系统

用于脱硫脱硝系统的电气操纵、信号、继电爱护、UPS等供电

电压:

220V

10kV供电系统:

本工程脱硫、脱硝系统工作母线采纳单母线分段接线,脱硫、脱硝系统共设两段高压工作母线,10kV脱硫、脱硝I段和10kV脱硫、脱硝II段。

10kV脱硫、脱硝I段自锅炉空分变10kV配电装置I段引一路电源,10kV脱硫、脱硝II段自锅炉空分变10kV配电装置II段引一路电源。

本工程高压辅机电动机分接于10kV脱硫、脱硝厂用工作母线上。

1.10.低压供电系统

380/220V厂用电系统采纳中性点直截了当接地系统。

380/220V系统采纳MCC(电动机操纵中心)一级供电方式。

脱硫、脱硝系统设380/220V脱硫、脱硝MCCI、II、III、IV段,由四台容量为2000kVA、电压为10.5/0.4kV的脱硫、脱硝低压干式变压器供电。

35kW及以上的电动机回路应装设电流表。

接于MCC上的馈线回路,开关电流≥630A为框架断路器,<630A为塑壳断路器,电动机回路均采纳低压马达爱护器进行操纵。

低压电器的组合保证在发生短路故障时,各级爱护电器有选择性的正确动作。

1.11.氧化剂制备低压厂供电系统

本工程采纳2套氧气源氧化剂制备装置(NLO-130K),依照厂家提供的资料,每套装置额定功率975kW,AC380V/50Hz,三相。

设置两台2000kVA、电压为10.5/0.4kV氧化剂制备系统变压器给氧化剂制备装置(NLO-130K)供电

1.12.事故保安电源

1)直流系统

脱硫、脱硝系统单独设置独立的直流系统,为脱硫、脱硝岛内UPS、电气操纵、信号、继电爱护、断路器操作机构等负荷供电。

1套高频充电装置,1组免爱护铅酸蓄电池(200Ah),电压等级采纳220V。

直流馈线屏备用馈线回路许多于20%。

直流供电系统采纳辐射状方式供电。

2)UPS(不停电电源)系统

脱硫、脱硝岛设置一套220V30KVA交流不停电电源装置(UPS)UPS自带蓄电池为脱硫、脱硝岛DCS及其它一些重要负荷供电。

UPS直流电源由脱硫、脱硝直流系统提供。

UPS在全厂停电后连续坚持其所有负荷在额定电压下连续运行不小于30min。

UPS正常运行时负荷率不大于60%。

UPS带旁路,为三进单出型。

1.13.脱硫脱硝系统的热工操纵

脱硫脱硝系统采纳以微处理器为基础的分散操纵系统(FGD_DCS),在操纵室内通过DCS操作员站对脱硫脱硝系统进行集中监控。

在少量就地巡检人员的配合下,在操纵室内完成设备的启停及正常工况的监视和操纵,以及专门工况的报警和紧急事故处理。

本工程不设常规显示外表和报警装置。

以彩色LCD、专用键盘和鼠标作为脱硫脱硝装置要紧监视和操纵手段,并设置工业电视等常规监视设备。

同时在脱硫脱硝装置_DCS操作台上配置旁路挡板门紧急快开按钮,以便脱硫脱硝系统在紧急情形下解列,减少对锅炉和脱硫脱硝装置的阻碍。

分散操纵系统(脱硫脱硝装置_DCS)能对岛内所有设备进行操作、操纵和监测,参数自动巡检、数据处理、制表打印、参数越限报警等均由脱硫脱硝装置_DCS实现。

在脱硫脱硝装置承诺负荷变化氛围内投入各模拟量操纵系统,以坚持脱硫脱硝装置要紧运行参数稳固。

本项目脱硫脱硝系统按设置一套区域火灾报警操纵系统,对脱硫脱硝系统的全部工艺过程的重点火灾防护对象10kV变电站、氧化剂制备厂房及要紧电缆通道进行爱护。

2.脱硫脱硝系统工艺说明

蒲城清洁能源化工有限责任公司70万吨/年煤制烯烃项目,4×240t/h锅炉尾部烟气采纳氨—硫酸铵法脱硫和湿法脱硝技术工艺,二炉一塔布置方式,脱硫脱硝吸取塔为多功能一体化结构,系统采纳塔内浓缩结晶方式。

锅炉运行采纳3运1备,3台锅炉公用一套副产品回收系统,一套氧化剂制备系统。

脱硫效率大于95%,脱硝效率大于85%,烟气脱硫、脱硝系统的可利用率大于98%。

脱硫系统吸取剂和湿法脱硝系统中和剂均采纳液氨。

2.1.工艺系统组成

该系统要紧有:

烟气系统、脱硫吸取氧化系统、湿法脱硝系统、浓缩结晶系统、副产品回收系统、液氨汽化及供应系统、氧化剂制备系统、事故排空系统、浆液除尘系统、公用工程系统等。

2.2.要紧工艺过程说明

水平烟道来的烟气通过原烟道后经原烟气进口挡板门进入吸取塔;吸取塔为多功能一体化塔,原烟气先在脱硫功能段通过净化元件在脱硫段脱除烟气中的SO2,在脱硫浆液循环塔生成亚硫酸铵经氧化后生成硫酸铵;在脱硝功能段,利用强氧化剂将烟气中难溶于水的95%NO氧化成易溶于水的NO2等高价态氮氧化物,被水吸取生成硝酸同时脱除烟气中的NOX,吸取液再与脱硝浆液循环池中的氨发生中和反应生成硝酸铵;通过脱硫、脱硝功能段后的烟气进入洗涤段再用清水进行洗涤,以除去烟气中残存的氨、尘及其它杂质;净化后的烟气最后进入除雾器脱除夹带的液滴,经净烟道返回水平烟道后通过烟囱达标排放。

待脱硫浆液循环槽、脱硝浆液循环槽的浆液浓度接近饱和浓度时,分别用浆液排出泵送入脱硫浆液浓缩槽、脱硝浆液浓缩槽内;在脱硫系统利用锅炉来的高温烟气进行浓缩;脱硝系统通过蒸汽加热器加热后的高温空气进入脱硝浆液浓缩槽对浆液进行浓缩;使其浓度达到过饱和状态;当浆液含固量达到设计值时分别输送至硫铵和硝铵混合物回收后处理系统,进行产品的旋流、分离、干燥、包装。

脱硫脱硝系统设有可靠的供电设施和完善的热工测控系统,保证了系统能安全稳固运行。

2.3.要紧设计工艺参数表

系统要紧参数(表一)

锅炉

240t/h,共四台,三运一备

单台锅炉满负荷耗煤量

37.09t/h.(校核煤种)

单台锅炉额定蒸发烟气量

480000m3/h(320390Nm3/h)

原烟气温度

136℃

燃煤含硫量

2.0%(校核煤种)

入口烟气压力

98.1KPa

烟气排放温度

50℃

原烟气成分v/v%(校核煤种)

O2

6.168%

N2

74.83%

SO2

0.23%

CO2

11.86%

H2O

6.868%

原烟气参数

SO2浓度

5300mg/Nm3

NOx浓度

650mg/Nm3

烟尘浓度

<50mg/Nm3

净烟气参数

出口SO2浓度

<100mg/Nm3

出口NOx浓度

<100mg/Nm3

出口烟尘浓度

<30mg/Nm3

性能保证值

脱硫保证效率

≥95%

脱硝保证效率

≥85%

可利用率

>98%

出口氨排放浓度

<8mg/Nm3

除雾器出口烟气雾滴浓度

≤75mg/Nm3

脱硫脱硝年运行时刻

8000h

副产品产量

71255.5t/a(满负荷,校核煤种)

表二:

烟气侧参数

项目

单位

锅炉来烟气

(单台)

吸取塔

入口

吸取塔

出口

进入烟囱的烟气

脱硫系统氧化风机出口

脱硝系统空气暖风机风机出口

SO2

kg/hr

1,333

2,666

99

149

0

0

H2O

kg/hr

16,201

32,401

64,466

96,699

0

0

飞灰

kg/hr

13

26

15

23

0

0

总量

kg/hr

409,276

819,712

857,791

1,286,687

19,627.85

59,333.12

温度

ºC

136

136

48.7

48.7

14

150

压力

kPa

98.1

98.1

96.5

96.5

3.2

2.9

实际流量

m3/hr

480,000

960,000

824,391

1,236,587

15,455

68,992

标准流量

Nm3/hr

310,397

620,794

666,312

999,468

15,165

45,801

表三:

浆液侧参数

项目

单位

脱硫循环泵

脱硝循环泵

洗涤循环泵

脱硫一级旋流器给料泵

脱硝一级旋流器给料泵

二级旋流器给料泵

(@T/waterat4ºC)比重

1.267

1.445

1.000

1.297

1.460

1.362

温度

ºC

45~50

45~50

45~50

45~50

45~50

45~50

最大设计流量

m3/hr

1800.0

2800

500

130

50

60

表四:

旋流器参数

项目

脱硫一级旋流器

脱硝一级旋流器

二级旋流器

台数

2台

2台

1台

介质

硫酸铵浆液

硝酸铵浆液

硫酸铵浆液

处理能力

100m3/h

30m3/h

60m3/h

进料温度

20~50℃

20~50℃

20~50℃

进料固含量

5~8%

5~8%

15%

出料固含量

15%

15%

50%

表五:

离心机参数

项目

参数

进料量

14~16m3/h

进料密度

1.477~1.545

浆液温度

20~50℃

浆液含固量

50%

表六:

干燥机参数

项目

参数

物料名称

硫酸铵(含约10%的硝酸铵)

进口物料含水率

3%~5%

出口物料温度

20~50℃

单套出力(干料)

7.5t/h

表七:

包装机

项目

参数

单套出力(干料)

10t/h

2.4.生产消耗

一

液氨消耗(浓度按99.8%计)

1

脱硫吨产品消耗氨量

2.065t/h

2

脱硫年消耗氨量

16523.1t/a

3

脱硝吨产品消耗氨量

0.1899t/h

4

脱硝年消耗氨量

1519.5t/a

5

脱硫脱硝系统年消耗氨量合计

18042.6t/a

二

公用工程消耗

1

生活水(0.4MPa)

114L/h

2

电耗

5168Kw/h

3

纯氧(0.6-0.8MPa、≥99.6%)

1820Nm3/h

要紧设备一览表

序号

设备名称

规格型号

一.烟气系统要紧设备

1

烟气入口挡板门

单轴双百叶(双层挡板门结构)

挡板尺寸:

5m×4m×0.4m

2

烟气出口挡板门

单轴双百叶(双层挡板门结构)

挡板尺寸:

5m×4m×0.4m

3

烟气旁路挡板门

单轴双百叶(双层挡板门结构)

挡板尺寸:

4.2m×5.5m×0.4m

4

挡板门风机

流量:

8588~11883m3/h转速:

2900r/min入口压力:

常压入口温度:

常温出口压力:

9698~9159Pa出口温度:

常温

5

除雾器

2级除雾尺寸:

15m×7m×10m

出口雾滴含量:

≤75mg/Nm3压力降:

<130Pa

6

除雾器洗涤水泵

Q=90m3/hH=45mr=2900r/min电机:

U=380VN=22KW

7

吸取塔

直径:

9.5m总高:

55m

吸取塔前烟气量(标态,湿态):

620794Nm3/h

吸取塔后烟气量(标态,湿态):

666312Nm3/h

操作压力:

3500Pa操作温度:

45~50℃

浆液容积:

638m3

浆液池液位最低/正常/最高:

2.0m/8.5m/9.0m

浆液全部排空所需时刻:

15h

二.脱硫吸取氧化系统要紧设备

1

脱硫浆液循环槽

直径:

9.5m总高度:

22m操作压力:

常压操作温度:

45~50℃

脱硫浆液循环槽高度:

12m

脱硫浆液循环槽液位最低/正常/最高:

2.0m/8.5m/9.0m

脱硫浆液循环槽浆液容积:

638m3

沉降槽高度:

10m

沉降槽液位最低/正常/最高:

2.0m/8.5m/9.0m

沉降槽浆液容积:

638m3

2

脱硫浆液循环泵

Q=900m3/hH=30mr=980r/min电机:

U=380VN=160KW

3

脱硫氨液混合泵

Q=30m3/hH=25mr=1460r/min电机:

U=380VN=11KW

4

氧化风机

Q=7728~15455m3/hr=2900r/min

入口压力:

常压入口温度:

常温出口压力:

3187~2021Pa出口温度:

常温

电机:

U=380VN=45KW

5

脱硫氧化泵

Q=50m3/hH=25mr=1460r/min电机:

U=380VN=15KW

6

脱硫浆液浓缩段给料泵

Q=100m3/hH=25mr=1450r/min电机:

U=380VN=30KW

三.湿法脱硝系统要紧设备

1

脱硝浆液循环槽

直径:

9.5m总高度:

22m操作压力:

常压操作温度:

45~50℃

脱硝浆液循环槽高度:

11m

脱硝浆液循环槽液位最低/正常/最高:

2.0m/8.5m/9.0m

脱硝浆液循环槽浆液容积:

638m3

脱硝浆液浓缩槽高度:

11m

脱硝浆液浓缩槽液位最低/正常/最高:

2.0m/8.5m/9.0m

脱硝浆液浓缩槽浆液容积:

638m3

2

脱硝浆液循环泵

Q=1400m3/hH=40mr=980r/min

电机:

U=10KVN=400KW

3

脱硝浆液浓缩槽给料泵

Q=60m3/hH=25mr=1450r/min电机:

U=380VN=18.5KW

4

脱硝氨液混合泵

Q=30m3/hH=25mr=1800r/min电机:

U=380VN=11KW

5

臭氧发生器

进气压力:

0.1MPa进气温度:

5~30℃

气体流量调剂:

140~1370Nm3/h

臭氧产量调剂:

10~100%

四.洗涤系统要紧设备

1

洗涤罐

直径:

9.5m高度:

10m

操作压力:

常压

操作温度:

45~50℃

洗涤罐液位最低/正常/最高:

2.0m/8.5m/9.0m

洗涤罐浆液容积:

638m3

浆液全部排空所需时刻:

15h

2

循环泵

Q=500m3/hH=50mr=1450r/min

电机:

U=380VN=160KW

3

工艺水箱

直径:

2.5m高度:

4.5m

操作压力:

0.25MPa操作温度:

环境温度

五.脱硫浓缩结晶系统要紧设备

1

脱硫浓缩段循环泵

Q=50m3/hH=25m

r=1460r/min

电机:

U=380VN=15KW

2

脱硫一级旋流器给料泵

Q=130m3/hH=45mr=1480r/min

电机:

U=380VN=45KW

六.脱硝浓缩结晶系统要紧设备

1

脱硝浆液浓缩槽循环泵

Q=50m3/hH=25mr=1450r/min电机:

U=380VN=11KW

2

脱硝一级旋流器给料泵

Q=50m3/hH=45mr=2300r/min电机:

U=380VN=30KW

七.副产品回收系统要紧设备

1

脱硫一级旋流器

处理能力:

100m3/h

进料压力:

0.1~0.2MPa进料温度:

20~50℃

进料固含量:

5%出料固含量:

15%

2

脱硝一级旋流器

处理能力:

30m3/h

进料压力:

0.1~0.2MPa进料温度:

20~50℃

进料固含量:

5%出料固含量:

15%

3

二级旋流器

处理能力:

60m3/h

进料压力:

0.1~0.2MPa

进料温度:

20~50℃

出料固含量:

50%

4

二级旋流器给料泵

Q=60m3/hH=30mr=1480r/min电机:

U=380VN=18.5KW

5

底流罐

DN4m×3mV=37.68m3操作压力:

常压操作温度:

45~50℃

6

稠厚器

3.6m×1.5m×2.2m

7

离心机

3.2m×1.77m×1.96m

主电机:

380V45KW油泵电机:

380V30KW

8

振动流化床干燥机

7.88m×2.65m×2.653mQ=7.5t/h

9

包装机

V=1.5m3

生产能力:

300袋/h最大350袋/h

八.事故排空系统要紧设备

1

事故浆液罐

直径:

9.5m高度:

10m

操作压力:

常压操作温度:

45~50℃

事故浆液罐液位最低/正常/最高:

2.0m/8.5m/9.0m

事故罐浆液容积:

638m3

浆液全部排空所需时刻:

15h

2

事故浆液返回泵

Q=100m3/hH=30m