产品结构设计第十一章塑件中的嵌件.docx

《产品结构设计第十一章塑件中的嵌件.docx》由会员分享,可在线阅读,更多相关《产品结构设计第十一章塑件中的嵌件.docx(11页珍藏版)》请在冰豆网上搜索。

产品结构设计第十一章塑件中的嵌件

产品结构设计-----第十一章-塑件中的嵌件

第十一章塑件中的嵌件

基本设计守则

塑料成型过程中所埋入的或成型后压入的螺栓、接线柱等金属或其它材质零件,统称为塑件中的嵌件。

嵌件可增加制品的功能或对制品进行装饰。

塑胶内的嵌件通常作为紧固件或支撑部份。

此外,当产品在设计上考虑便於返修、易於更换或重复使用等要求时,嵌件是常用的一种装配方式。

但无论是作为功能或装饰用途,嵌件的使用应尽量减少,因使用嵌件需要额外的工序配合,增加生产成本。

嵌件通常是金属材料,其中以铜为主。

嵌件的设计必须使其稳固地嵌入塑胶内,避免旋转或拉出。

嵌件的设计亦不应附有尖角或封利的边缘,因为尖角或封利的边缘使塑胶件出现应力集中的情况。

嵌件的模塑使操作变繁,周期加长,生产率降低(带有自动装夹嵌件的机械手或自动线不在此列)。

11.1嵌件的结构形式

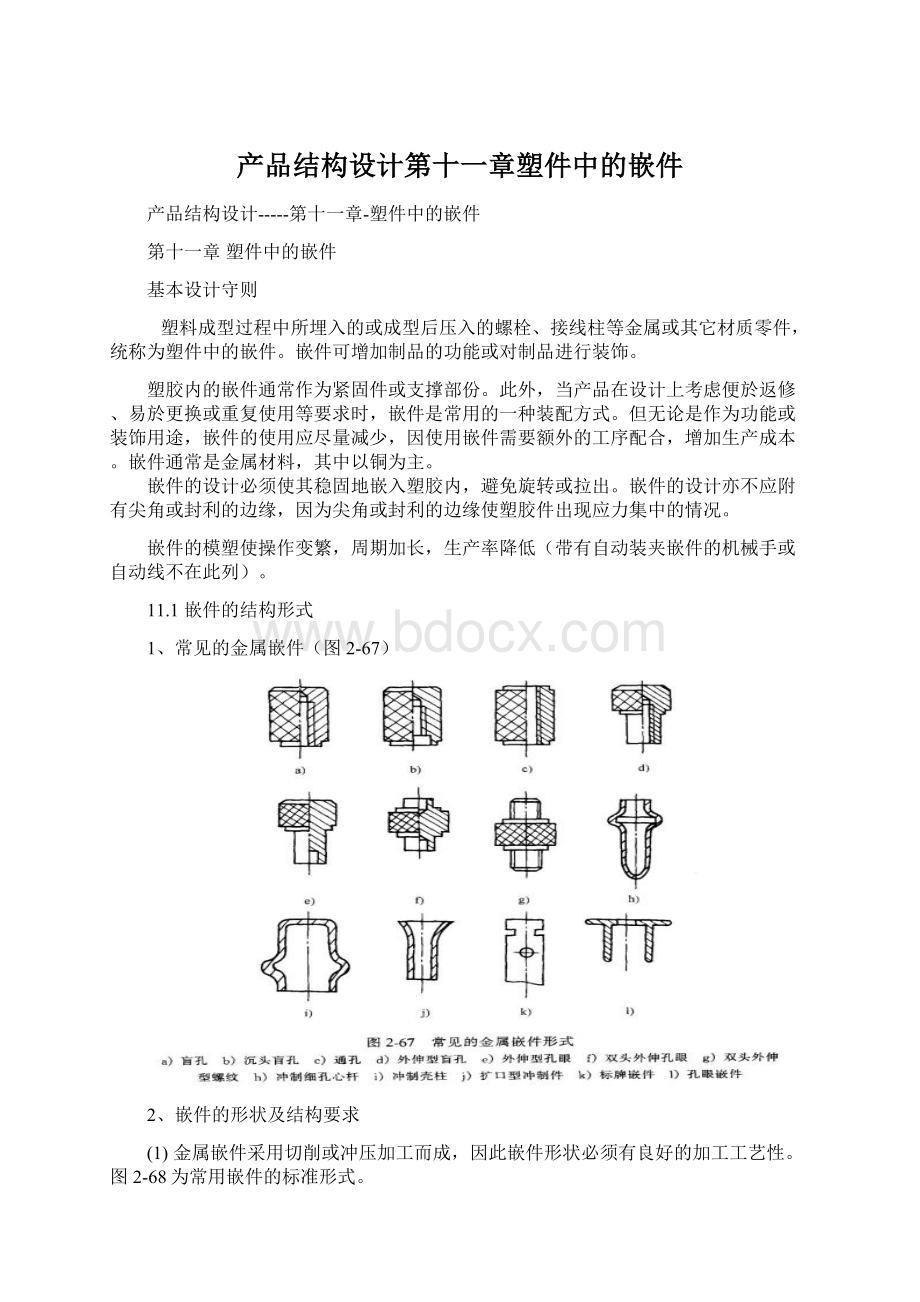

1、常见的金属嵌件(图2-67)

2、嵌件的形状及结构要求

(1)金属嵌件采用切削或冲压加工而成,因此嵌件形状必须有良好的加工工艺性。

图2-68为常用嵌件的标准形式。

(2)具有足够的机械强度(材质、尺寸)。

(3)嵌件与塑料基体间有足够的结合强度,使用中不拔出、不旋转。

嵌件表面需有环形沟槽或交叉花纹(参见图2-68);嵌件不能有尖角,避免应力集中引起的破坏;尽可能采用圆形或对称形状的嵌件,保证收缩均匀。

(4)为便于在模具中安放与定位,嵌件的外伸部分(即安放在模具中的部分)应设计成圆柱形,因为模具加工圆孔最容易(图2-69)。

(5)模塑时应能防止溢料,嵌件应有密封凸台等结构(图2-70)。

(6)便于模塑后嵌件的二次加工,如攻螺纹、端面切削、翻边等。

图2-71a即为模塑后再翻边的嵌件结构。

(7)特殊嵌件的结构参见图2-71。

3、嵌件材料

铜、铝、钢、硬质异种塑件、陶瓷、玻璃等都可作为嵌件材料,其中,黄铜不生锈、耐腐蚀、易加工且价格适中,是嵌件的常用材料。

11.2嵌件在塑件中的固定

(1)为避免制品底部过薄出现波纹形缩痕而影响外观及强度,应取嵌件底面距制品壁面的最小距离T>D/6(图2-72)。

(2)嵌件与制品侧壁的间距不能过小,以保证模具有一定的强度(图2-73)。

(3)凸台中设置嵌件时,为保证嵌件结合稳定以及塑料基体的强度,嵌件应伸人到凸台的底部(需保证最小底厚),嵌件头部作成圆角(图2-74)。

(4)小型圆柱形嵌件可用中间开槽或表面菱形滚花结构植于塑料基体之中(图2-75),滚花槽深1~2mm。

(5)板、片状嵌件可用孔窗固定法固定,但薄形嵌件(厚度小于0.5mm)宜用切口或打弯的方法固定(图2-76)。

(6)杆形嵌件可用将头部打扁、冲缺、压弯、劈叉等形式固定(图2-77),也可用将圆杆的中间部分压扁的方法固定(图2-78)。

(7)管形冲压嵌件,可在冲压时加工出膨凸部分,用以增强紧固力(图2-79)。

11.3嵌件在模具中的安放与定位

1、嵌件的安放、定位要求

(1)不能因设备的运动或振动而松动甚至脱落。

(2)在高压塑料熔体的冲击下不产生位移和变形。

(3)嵌件与模具的配合部分应能防止溢料,避免出现毛刺,影响使用性能。

2、轴类嵌件的安放定位(图2-80)

3、孔类嵌件的安放定位(图2-81~图2-83)

4、细长嵌件的安放定位

细长嵌件的轴线与料流方向垂直时,易产生弯曲变形,需用销轴等支承,以增加其刚性(图2-84)。

注意,附加的支承孔不应影响制件的使用。

11.4嵌件周围塑料的裂纹和联接强度

1、裂纹产生的原因

(1)塑料收缩的内应力和自然老化(图2-85)。

(2)嵌件的结构和安放位置不合理(图2-86)。

2、保证连接强度的必要条件——最小壁厚(表2-25)

11.5装配式嵌件(制品模塑后再装入嵌件)

(1)饭金加工(装配)法,如铆接(图2-87)、折弯(图2-88)。

(2)用工具将嵌件压入或旋入制品中(图2-89、图2-90)。

(3)热插法。

热固性塑件出模时,在热态下将嵌件插入,冷却后即牢固地结合在一起(图2-91)。

塑料收缩量应在其弹性范围内,否则塑料会裂开。

(4)其它装配方法。

①粘结:

热固性塑料用环氧树脂粘结,热塑性塑料用溶剂类粘结剂粘结。

②超声波装配:

热塑性塑料软化后压人。

11.6塑料嵌件(嵌件的外插注射模塑)

在金属条料、卷料等已冲压零件的型孔内,模塑出小型塑料零件,使两者成为不可拆卸的组合件。

这时,金属冲压件是主要零件,塑件则是嵌件。

常见的塑料嵌件为齿轮、凸轮、短轴等(图2-92)。

外插注射模塑模具为三板式或点浇口的热流道模(图2-93)。

不同材料的设计要点

POM

POM成型时,因塑料和镶入件收缩比率不同而有应力产生。

渐渐在镶入件的地方发生了龟裂现象而成品破裂,以下方法可改善成品破裂现象。

用温度达90℃左右的镶入件放于模腔内成型。

模具内温度达90℃左右。

镶入件要洁净及避免有尖角或利边。

PBT

镶入件通常是用以装配方便或维修容易为目的的,但亦有的是特殊用途如金属扣等。

为了使镶入件在塑胶成品内减低应力和因不同物料的热膨胀系数所影响,镶入件尽量不要有尖角,防止拔出和转动的凹槽要使用简单的设计,压花的花纹面积不要太大,压花的边要和镶件边位远离,花纹的地方要放于稳藏处。

镶入件表面不能有任何不相容的化学药品如润滑油等。

在放入模具生产是使用80至110℃的模温来减低成型后的内应力。