第二章耐火材料相组成和物理性质.docx

《第二章耐火材料相组成和物理性质.docx》由会员分享,可在线阅读,更多相关《第二章耐火材料相组成和物理性质.docx(30页珍藏版)》请在冰豆网上搜索。

第二章耐火材料相组成和物理性质

第二章耐火材料相组成和物理性质

耐火材料在使用过程中,受到高温下发生的物理、化学等作用,耐火材料产生软化、或被熔蚀磨蚀、或产生崩裂损坏等现象,使操作中断。

因此,要求耐火材料必须具有能适应各种操作条件的性质。

耐火材料的一般性质,包括化学组成、物相组成、常温物理性质和高温物理性质等。

常温物理性质是在常温下测定的性质,如气孔率、体积密度、耐压强度等。

高温物理性质是在高温下测定的性质,如耐火度、荷重软化温度、热震稳定性、抗渣性、加热线变化等,这些性质反映在一定温度下耐火材料的状态,或反映在该温度下耐火材料与外界作用的关系。

耐火材料的质量取决于其性质,它是评价耐火材料质量的标准,也是耐火材料的生产过程质量控制、耐火材料研究开发、耐火材料使用的重要依据。

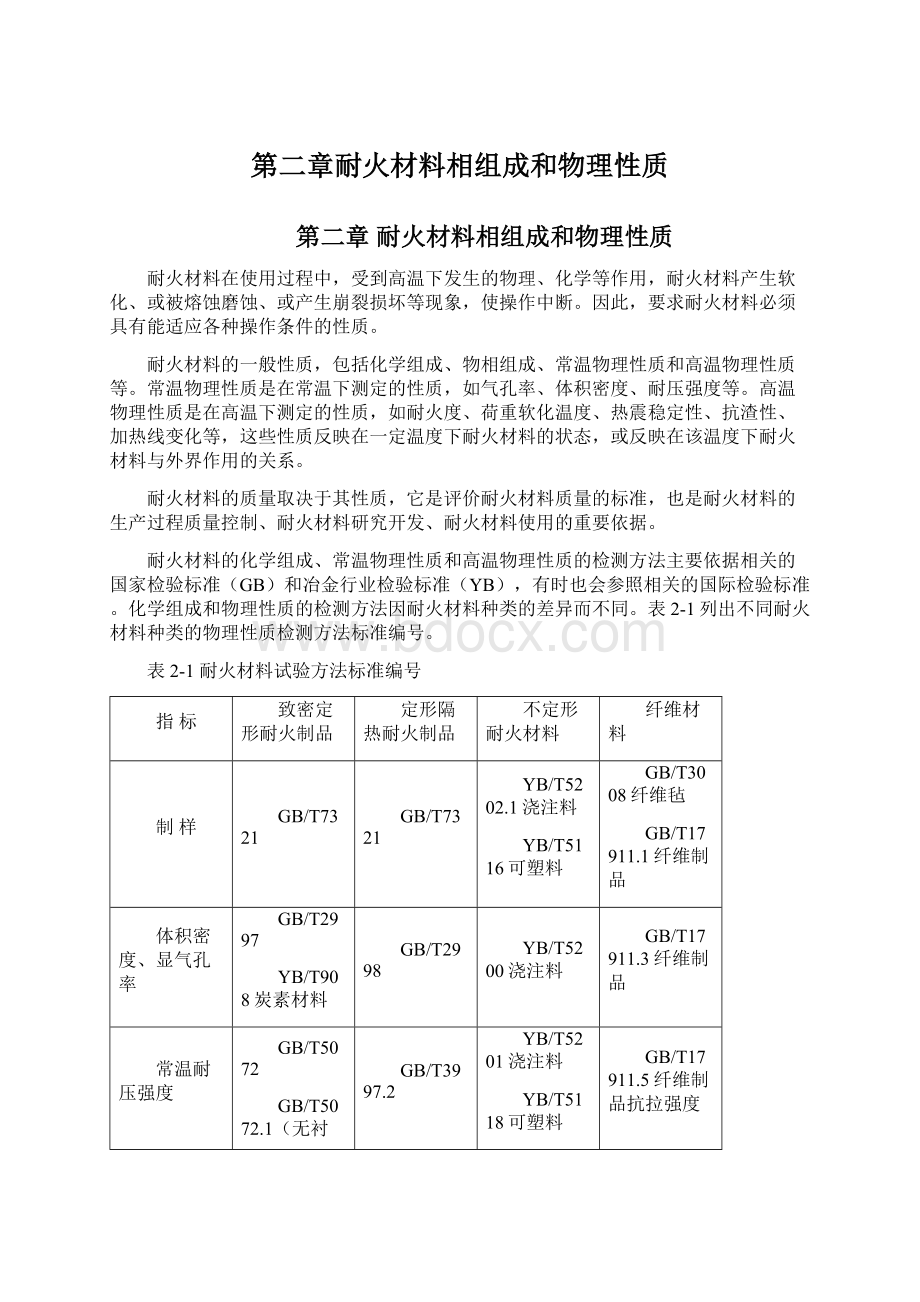

耐火材料的化学组成、常温物理性质和高温物理性质的检测方法主要依据相关的国家检验标准(GB)和冶金行业检验标准(YB),有时也会参照相关的国际检验标准。

化学组成和物理性质的检测方法因耐火材料种类的差异而不同。

表2-1列出不同耐火材料种类的物理性质检测方法标准编号。

表2-1耐火材料试验方法标准编号

指标

致密定形耐火制品

定形隔热耐火制品

不定形耐火材料

纤维材料

制样

GB/T7321

GB/T7321

YB/T5202.1浇注料

YB/T5116可塑料

GB/T3008纤维毡

GB/T17911.1纤维制品

体积密度、显气孔率

GB/T2997

YB/T908炭素材料

GB/T2998

YB/T5200浇注料

GB/T17911.3纤维制品

常温耐压强度

GB/T5072

GB/T5072.1(无衬垫仲裁试验)

GB/T3997.2

YB/T5201浇注料

YB/T5118可塑料

GB/T17911.5纤维制品抗拉强度

高温耐压强度

YB/T2208浇注料

常温抗折强度

GB/T3001

YB/T5201浇注料

YB/T5123泥浆

高温抗折强度

GB/T3002

GB/T3002

YB/T5163泥浆

荷重软化温度

GB/T5989(示差—升温法)

YB/T370(非示差—升温法)

YB/T2203浇注料

压蠕变

GB/T5073

GB/T5073

GB/T5073

加热线变化

GB/T5988

GB/T3997.1

YB/T5203浇注料

YB/T5117可塑料

YB/T5165泥浆

GB/T17911.4

热膨胀性

GB/T7320.1(顶杆法)

YB/T5205浇注料

YB/T4023泥浆

导热率

GB/T17106(平行热线法)

YB/T4130(平板法0.03~2.00W/(m·K))

YB/T5291高炉炭块(激光法)

GB/T5990(十字热线法)YB/T4130(平板法0.03~2.00W/(m·K))

YB/T4130(平板法0.03~2.00W/(m·K))

GB/T17911.8

透气度

GB/T3000

GB/T9973(炭素材料)

YB/T4115功能材料通气量

孔径分布

YB/T118

耐磨性

GB/T18301

GB/T18301

耐火度

GB/T7322

YB/T5199浇注料

抗热震性

YB/T376.1(水急冷法)

YB/T376.2(空气急冷法)

YB/T376.3(裂纹判定法)

YB/T4018(强度保持率)

JB/T3648.1

YB/T2206.1浇注料

(压缩空气流急冷法)

YB/T2206.2浇注料

(水急冷法)

抗渣性

GB/T8931

YB/117

抗碱性

GB/T14983

JC/T808浇注料

抗硫酸

GB/T17601

抗氧化

GB/T13244(含碳材料)

纤维制品回弹性

GB/T17911.7

1注:

GB为国家标准;YB为黑色冶金行业标准;JC为建材行业标准;JB为机械行业标准。

第一节化学组成和相组成

一、耐火材料化学组成

耐火材料由多种氧化物和(或)非氧化物所组成。

一般用化学分析方法进行测定,常用耐火材料测定的氧化物有Al2O3、SiO2、Fe2O3、CaO、MgO、TiO2、Na2O、K2O、Cr2O3等。

化学组成是耐火材料的基本特性。

不同种类的耐火材料具有不同的化学成分,而每一种耐火材料的化学组成中分为主成分、次成分和杂质成分。

主成分是耐火材料中占多数的基本成分,是该种耐火材料的特性基础。

它的性质和数量直接决定该耐火材料的性质。

次成分是占耐火材料少量的成分,对该耐火材料的性质有一定影响,但不改变该耐火材料的基本性质。

如镁铝砖中MgO为主成分,占约90%;Al2O3为次成分,通常占该制品的不足10%,以尖晶石相存在于制品中,改善该制品的抗碱性渣渗透性和热震稳定性,碱性是该制品的基本性能。

次成分也可是在耐火材料生产过程中添加的烧结剂、矿化剂、稳定剂等。

杂质成分是耐火材料含有的杂质,这些杂质通常与耐火材料的其他成分一起形成低熔点物相,降低该耐火材料的高温性能。

因此耐火材料的高温性能与其杂质含量密切相关。

杂质主要是通过原料带入的,因此控制耐火材料杂质主要通过控制原料中的杂质量来实现。

通常天然原料含有较高的杂质。

例如,镁砖的主要成分是MgO,其主要的杂质成分为Fe2O3、SiO2、CaO、Na2O、K2O等。

硅砖的主要成分是氧化硅,主要杂质成分是Al2O3、Na2O、K2O等。

根据耐火材料所含化学成分的种类和数量,可以初步判断原料的纯度和制品的性能。

耐火材料各种化学成分的检验方法由国家标准和冶金工业行业标准所规定。

二、耐火材料物相组成

耐火材料原料和制品中所含物相的种类、数量,统称为物相组成。

对具有相同化学组成的耐火材料,而其中存在的晶体和玻璃相等物相种类、性质、数量、形状和大小、分布和结合状态等不同,则这些耐火材料性质可能差别很大。

耐火材料的性质指标主要决定于物相组成。

例如,氧化硅含量相同的硅砖,其物理性质可能有很大差异,原因在于氧化硅在不同的工艺条件下可能形成鳞石英或方石英,这两种物相虽然有相同的化学成分,但其结构、性质完全不同,因而使硅砖的性质也不同。

物相组成与化学组成又存在着内在联系,在一般情况下,制品的主要的化学成分量越多,则形成的主要物相也越多。

因为耐火材料的物相组成,取决于其化学组成和制备的工艺条件。

固体物相是指由相对固定的化学组分构成的有确定的内部结构和一定物理性质的单质或化合物。

耐火材料是物相的组成体。

这些物相多为固态晶体,且多为由氧化物或其复合盐类构成。

其中,除部分矿物是高熔点单一氧化物或其他化合物呈稳定结晶体构成的以外,还有由复合氧化物构成的高熔点物相。

其中最主要有由铝酸盐、铬酸盐、硅酸盐、钛酸盐、磷酸盐和锆酸盐构成的物相。

根据耐火材料中构成相的性质、所占比重和对材料技术性质的影响,分为主晶相、次晶相和结合相。

(1)主晶相。

主晶相是指构成材料结构的主体,熔点较高,对材料的性质起支配作用的一种晶相。

耐火材料主晶相的性质、数量、其分布和结合状态直接决定制品的性质。

许多耐火制品,如莫来石砖、刚玉砖、方镁石砖、尖晶石砖、碳化硅耐火制品,等等,皆以其主晶相命名。

(2)次晶相。

次晶相又称第二晶相或第二固相,是指耐火材料中在高温下与主晶相和液相并存的,一般其数量较少和对材料高温性能的影响较主晶相为小的第二种晶相。

如以方镁石为主晶相的镁铬砖、镁铝砖、镁硅砖和镁钙砖等分别含有的铬尖晶石、镁铝尖晶石、镁橄榄石和硅酸二钙等皆为次晶相。

耐火材料中次晶相的存在对耐火材料的结构,特别是对高熔点晶相间的直接结合,从而对其抵抗高温作用也往往有所裨益。

与普通镁砖相比,上述耐火制品中这些次晶相的存在,使制品的荷重软化温度都有所提高。

许多依矿物组成命名的耐火材料,如莫来石刚玉砖、刚玉莫来石砖,就是以其主晶相和次晶相复合命名的。

前者为主晶相,后者为次晶相。

(3)结合相。

结合相是主晶相或主晶相和次晶相以外的物相。

结合相既可由细微结晶体构成,也可由玻璃相构成,或由两者的复合物构成。

如镁砖、镁铬砖、镁铝砖等碱性耐火材料中的结合相是由结晶体构成;硅砖、粘土砖中的基质多是由玻璃相构成。

当基质在高温下形成液相的温度低、液相的粘度低和数量较多时,耐火制品的生产和其性质,实质上受基质所控制。

耐火材料在常温下除极少数外,都是由单相或多相多晶体,或多晶体同玻璃相共同构成的集合体。

耐火材料中还含有气孔。

三、物相分析方法

物相分析是用化学或物理方法测定材料物相组成及其存在状态的分析方法。

物相分析方法有X射线衍射、光学显微镜、扫描电镜等。

这些方法各有特点,相互不可替代。

若分析材料的物相种类和数量比,采用X射线衍射方法和光学显微镜;若分析物相的分布状态和大小,采用光学显微镜和扫描电镜;若分析物相的化学组成分布状态,采用电子探针X射线显微分析。

(一)X射线衍射分析

X射线是一种波长很短(0.006~2nm)的电磁波。

当金属“靶”被电子束轰击时就产生X射线,当X射线与被测材料作用时就产生衍射现象。

根据X射线原理,人们通常可利用X射线进行晶体缺陷研究、物相鉴别、定性定量物相分析等方面的工作。

X射线衍射分析的试样通常有粉末样或块状样两种。

多晶分析常用粉末样品,粉末样品首先要在玛瑙研钵中研磨,放入专用的试样夹中待用。

各种晶态物质都具有独自的晶体结构和特定的衍射图。

复相晶体的衍射图是各相衍射图的叠合。

现在已经测出了上万种晶体物质的衍射数据,并编成卡片,称为ASTM卡片。

在物相鉴定时,首先测得多晶体的衍射图,测出各衍射线条的衍射角和衍射强度,再根据布拉格方程(2dsinθ=λ)从未知相的衍射数据中算出各反射面的间距d,并确定它们的相对衍射强度,把这些实测数据与书籍的ASTM卡片数据进行比较(查卡片),如果二者的d值和相对强度均一致,即可确定待鉴定物相为该已知物相。

权衡各相衍射线条的相对强度,则可求出它们的相对含量。

(二)显微镜分析

1.光学显微镜

光学显微镜是通过研究矿物相的光学性质来鉴定矿物相。

矿物可分为透明矿物和不透明矿物两大类。

对于透明矿物的光学鉴定,把试样制成0.03mm厚度的薄片,利用偏光显微镜,在单偏光镜下、正交偏光镜下或聚敛偏光镜下观察研究矿物的形态、解理、颜色等光学性质。

对于不透明或半透明的矿物,可将试样磨制成光片,利用反光显微镜显示反射率差较明显的相间结构、固溶体脱溶和浓度梯度互扩散现象。

2.电子显微镜

电子显微镜是以波长极短的电子束作照明光源,用电磁透镜聚焦成像的高分辨率、高放大倍数的电子光学仪器,常用的设备又分为透射电镜和扫描电镜两种。

透射电镜是采用透过试样(薄膜)的透射电子束或衍射电子束所形成的图像来分析试样内部的显微组织结构的一种设备。

扫描电镜是采用电子束与试样(块状)表面作用而产生的二次电子或背反射电子所形成的图像来分析试样表面形貌的一种设备。

这两种设备通常还能做试样的成分分析。

两种电镜对试样形貌的分析实例见图2-1、2-2。

扫描电镜用的试样常用粉末样和块状两种。

粉末样不论颗粒大小,将其粘在小于1cm2的金属片上经真空喷碳(或其他金属)后即可观察。

块状试样的尺寸应满足仪器要求,经喷碳(或其他金属)后,可直接观察。

扫描电镜主要采用二次电子成像,二次电子对试样表面特征最灵敏,试样的棱边、尖峰处产生的二次电子较多,则图像较亮,而平台、凹坑处产生的二次电子较少,相应的图像较暗,扫描电镜的图像其立体感较强,对于陶瓷材料,可以观察晶粒形状和大小,断口形貌,晶粒间的结合关系、夹杂物和气孔的分布特点等。

图2-1板状刚玉的扫描电镜照片图2-2凝胶粉的透射电镜照片

(三)热分析

热分析法是根据物相在不同温度下所发生的脱水、分解、氧化、同质多相转变等热效应特征来鉴定和研究物相的一种方法。

它包括差热分析和热重分析。

1.差热分析

物质在加热过程中的某一特定温度下,往往会发生物理、化学变化并伴随有吸、放热现象。

差热分析(DTA)是通过物质在加热过程中特定温度下的吸、放热现象来研究物质的各种性质的。

它是在程序控制温度下,测量物质与参比物之间的温度差与温度关系的一种技术。

检测和记录温度差与温度关系的仪器就是差热分析仪。

差热曲线(DTA曲线)的纵坐标为试样和参比物的温度差,曲线向上表示放热反应,向下表示吸热反应,横坐标为温度,自左向右表示温度增加。

通过分析差热曲线的峰值温度、峰谷的数目、形状和大小,并结合试样的来源及其他分析资料,可鉴定原料或产品中的矿物、相变,进而找出吸热或放热效应的原因。

引起产生峰谷的原因一般有如下几条:

(1)矿物脱水,脱水表现为吸热;

(2)相变,相变和多晶转变表现为吸热;(3)物质的化合和分解,化合生成新物质表现为放热,而物质的分解表现为吸热;(4)氧化与还原,发生氧化反应表现为放热,而发生还原反应表现为吸热。

每种物质都有其特有的DTA曲线,所以分析试样的DTA与标准物质的或标准图谱集上的DTA对照,还可进行矿物鉴定。

差热分析仪主要由加热炉、试样支撑测量系统、温度控制仪和差热曲线记录系统组成。

2.热重分析

热重分析法是在程序控制温度下,测量物质的质量随温度变化的一种实验方法。

热重分析通常有静态法和动态法两种类型。

静态法又称等温热重法,是在恒温下测定物质质量变化与温度的关系,通常把试样在给定温度加热至恒重。

该方法比较准确,常用来研究固相物质热分解的反应速率和测定反应速度常数。

动态法又称非等温热重法,是在程序升温下测定物质质量随温度的变化,采用连续升温连续称重的方式。

该法简便,实际中应用较多。

热重曲线(TG)曲线,记录了某物质的质量变化与温度的关系。

许多物质在加热过程中会在某温度下发生分解、脱水、氧化、还原和升华等物理化学变化,而引起质量变化,及发生质量变化的温度、质量变化百分数随着物质的结构及组成而异,因而可以用物质的热重曲线来研究物质的热变化过程,如试样的组成、热稳定性、热分解温度、热分解产物和热分解动力学等。

试样的用量与粒度对热重曲线有较大的影响。

一般粉末试样应过200~300目筛。

用量在10㎎左右为宜。

其他的分析方法还有图象分析仪等。

第二节常温物理性质

耐火材料的常温物理性质,如气孔率、体积密度、吸水率、真密度、耐压强度等,经常被用来判断制品的烧结程度、原料质量及工艺制度的执行情况。

这些性质与制品的高温使用性质有着直接关系,如某制品的气孔率较高、体积密度较低,表明该制品的荷重软化温度降低、抗渣性会劣化、加热线变化较高。

耐火材料的常温物理性质的测定方法简便,已被广泛地用作检测耐火材料质量水平、检验产品均一性及控制生产工艺过程的通常测定项目。

一、气孔率、体积密度、吸水率

耐火材料是由固相和气孔两部分组成的非均质体。

其中各种形状和大小的气孔与固相之间的关系构成了耐火材料宏观组织结构。

耐火材料的宏观组织结构,是影响其耐用性和高温性能的重要因素。

材料越致密,其气孔量就越少。

所以耐火材料通常以气孔率、体积密度、比重和吸水率等指标来表示材料的致密程度。

(一)气孔率

气孔率是指材料中的气孔体积占材料总体积的百分率。

耐火材料中包含的气孔可以分为开口气孔(V1)、闭口气孔(V2)和连通气孔V3(见图2-3)。

假设砖的总体积为V,那么耐火材料的总气孔率(真气孔率Pt)为

而开口气孔率Pa则为

闭口气孔率Pc为

由此可见,Pa=Pt-Pc

在一般耐火制品中,开口气孔占总气孔体积大绝对多数,闭口气孔体积很少,另外闭口气孔很难直接测定,因此,耐火材料的气孔率常用开口气孔率(又叫显气孔率Pa)表示。

气孔率是耐火材料的基本技术指标。

它的大小几乎影响耐火材料的所有性能,特别是强度、导热率、抗渣性和抗热震性。

气孔率增大,强度下降,这不仅是由于固体的截面积减小而导致实际应力增大,更主要的是气孔为材料中的缺陷,会引起应力集中而使强度下降。

耐火制品的气孔是由原料本身带入和在成型、干燥及烧成过程中形成的。

它分布在颗粒、基质中及颗粒与基质之间。

不同的耐火材料对气孔率有一定的要求,通过工艺措施控制气孔率。

1闭口气孔,2开口气孔,3连通气孔

图2-3不同类型气孔

(二)体积密度Db

体积密度表示耐火材料单位体积的重量,单位为g·cm-3。

,其中W为试样重量。

(三)吸水率

吸水率为全部开口气孔和连通气孔吸收水的重量Wa与其干重W之比。

耐火原料习惯上用吸水率鉴定熟料的烧结质量,原料煅烧的越好,吸水率越低。

体积密度、显气孔率和吸水率的测定是一般表示耐火材料结构致密程度的常用指标,其测定可以通过测定实验试样的干重(W1)、饱和试样空气中重量(W2)和饱和试样在液体中重量(W3)计算而得。

液体可以是水或煤油,液体为水时:

国家标准(GB2997)规定致密耐火制品的体积密度、显气孔率和吸水率的试验方法,用体积为50~200cm3的立方体或圆柱体试样,先称量干试样的重量,然后试样在容器中被抽真空,再加入液体充分饱和试样,称量饱和试样在空气中的质量和在饱和液体中的重量,按上述公式计算。

(四)真密度Dt

真密度是指不包括气孔在内的单位体积耐火材料的重量,单位为g·cm-3,可用下式表示:

国家标准(GB5071)关于耐火材料真密度测定方法规定把材料破碎、磨细到尽可能无封闭气孔存在的粉末试样。

称量比重瓶质量和称量装有试样的比重瓶质量,两者之差即为试样的干燥质量m1。

选用蒸馏水或其它已知密度Dl的液体装满装有试样的比重瓶,称量质量m2。

选用同一液体装满已倒空试样和洗净的同一比重瓶,称量质量m3。

由于装满液体是在恒温条件下,比重瓶容积是精确恒容积的。

因此可按下式计算真密度:

Dt=m1/(m1+m3-m2)Dl

(五)气孔孔径分布

孔径分布表示耐火材料中不同孔径的气孔所占气孔总体积的百分率。

耐火制品中的气孔绝大多数具有椭圆或不规则形状的断面,孔径是指相应的圆柱形气孔的当量直径。

大于1㎜的气孔主要存在于熔铸或隔热耐火制品中,称为缩孔或大气孔。

致密耐火制品中的气孔主要为毛细孔、缩孔或大气孔。

孔径多为1~30μm,最大可达100μm左右。

而气孔微细化的铝碳制品和致密高铝砖的平均孔径小于1~2μm。

孔径分布对材料性能的主要影响为,孔径大的制品易被渣渗透侵蚀,减小孔径能提高抗渣性。

在气孔率相同时,孔径大的制品的强度低。

孔径分布对材料热导率、抗热震性也有显著影响。

耐火制品中的孔径分布受原料、配料、结合剂、成型和烧成工艺的影响。

烧成过程中虽然使制品的气孔率下降,但由于气孔的聚集作用,有时高温烧成反而会使平均孔径增大。

配料颗料级配合理,采用微粉和超微粉,并均匀分散,以及用添加物的反应产物填充气孔等是减小气孔孔径的重要技术途径,并已经在致密浇注料、致密高铝砖和烧成铝碳滑板砖的制造中得到应用。

测定耐火制品孔径分布的常用方法是压汞法(YB/T118)。

当汞与毛细孔接触,由于表面张力作用,不能渗入,必须施加外压,才能把汞压入气孔中。

根据毛细管法则公式:

d=-4σcosθ/P,式中汞的表面张力σ约为0.48N/m,汞与耐火材料的润湿角θ约为140°,当压力p采用单位Mpa,气孔当量直径d采用单位μm时,则d=1.5/P。

当P=0.1Mpa时,对应的d=15μm;P=100MPa,对应的d=0.015μm。

在仪器从低压升至高压的加压过程中,对应越来越细小的气孔被汞渗入。

测试中将小块耐火材料试样置于容器中,抽真空并充满汞,逐渐加压,汞不断渗入越来越细小的气孔中,容积减少。

根据不同压力下渗入的汞的容积,计算对应孔径气孔的体积,便得到孔径分布。

利用光学显微镜可以直接观察试样中气孔的大小和形状,再人工测量或通过图像分析仪进行定量分析。

该法的孔径测量范围为1~100μm,适合测量球形封闭气孔。

利用扫描电子显微镜可将观察和测量范围扩大到0.01~100μm,透射电子显微镜的测量范围是0.001~5μm。

二、常温力学性能

常用的耐火材料的力学性能主要有常温抗折强度、常温耐压强度、耐磨性等,它们的高低直接反映了耐火材料的常温下的结构强度,下面分别就它们的概念、计算方法作一简述。

(一)常温耐压强度

常温耐压强度是指常温下耐火材料在单位面积上所能承受的最大压力,如超过此值,材料就被破坏,单位以MPa表示。

如以A表示试样的受压面积,以P表示压碎试样所需的极限压力,则可以用下列公式计算出常温耐压强度CCS:

,单位为MPa

耐压强度主要表示耐火材料试样的烧结、结合情况,以及与组织结构相关的性质,因此,耐压强度是耐火材料检验的常用项目。

耐压强度的高低取决于自身材质类别和制作的工艺。

国家标准《致密定形耐火制品常温耐压强度试验方法》(GB/T5072)分为两个部分:

无衬垫仲裁试验和衬垫试验法。

试样尺寸如下:

a)直径50±2㎜、高50±2㎜的圆柱体;b)边长50±2㎜的立方体;c)边长65±2㎜或75±2㎜的立方体。

衬垫板厚度为3~7㎜的无波纹纸板或硬纸板。

试样放置在压力试验机上,按规定的加压速度,直至其破坏,记录最大压力值,计算出单位面积承受的压力。

对于定形隔热耐火制品(GB/T3997.2)和不定形耐火材料(YB/T5201浇注料和YB/T5118可塑料)分别有不同的试样尺寸要求。

(二)常温抗折强度

耐火材料在使用时,除承受压应力外,还要承受拉应力、弯曲应力和剪切应力的作用,为了评定耐火材料抵抗这些应力大小的能力,必须检验耐火材料的常温抗折强度。

耐火材料的常温抗折强度的检验一般使用三点弯曲法进行检测。

常温抗折强度CMOR计算公式为:

,单位为MPa

式中L表示试样下受力面的间距,

F表示试样断裂时所承受的力,N

b表示试样的宽度,㎜

h表示试样的高度,㎜.

国家标准《耐火制品常温抗折强度》(GB/T3001)和冶金行业标准(浇注料YB/T5201)分别规定长条试样尺寸要求,试样在抗折试验机上进行试验。

(三)耐磨性

耐磨性表示材料抵抗磨擦蚀损的能力,可用来预测耐火材料在磨损及冲刷环境中的适用性。

耐火材料的耐磨性不仅取决于制品的密度、强度,而且也取决于制品的矿物组成、组织结构和材料颗粒结合的牢固性。

因而在生产中除骨料的本身硬度外,还必须注意影响制品组织结构的泥料粒度组成、气孔率和结合剂性质等工艺因素。

常温耐压强度高,气孔率低,组织结构致密均匀,烧结良好的制品总是有良好的耐磨性。

耐火材料常温耐磨性试验方法(国标GB/T18301)原理为,将规定形状尺寸试样的试验面垂直对着喷砂管,用压缩空气将磨损介质通过喷砂管喷吹到试样上,测量试样的磨损体积。

用磨损体积表示材料的耐磨性强弱,磨损体积越小,材料耐磨性越强。

磨损介质是用来对试样进行耐磨性试验的磨损材料,试验方法规定为一定粒度和化学组成的黑色碳化硅材料。

第三节高温使用性质

耐火材料的高温使用性质有耐火度、荷重软化温度、加热线变化、热震稳定性、抗渣性等,都是在高温下测定的性质。

这些性质,有的反映耐火材料在高温下的状态,有的反映耐火材料在高温下对某些外来作用(如熔渣、温度、温度急变等)的反应。

总之,这些性质都在某种程度上反映出耐火材料在使用时的状态。

因此测定和了解耐火材料的高温使用性质,对提高质量和合理选用耐火材料都具有意义。

一、耐火度

耐火材料在无荷重时抵抗高温作用而不熔化的性质称为耐火度。

对于耐火材料而言,耐火度所表示的意义与熔点不同。

熔点是纯物质的结晶相与其液相处于平衡状态下的温度。

如氧化铝(A12O3)的熔点为2050℃,氧化硅(SiO2)的熔点为1713℃,方镁石(MgO)为2800℃等,但一般耐火材料是出各种矿物组成的多相固体混合物,并非单相的纯物质,故无一定的熔点,其熔融是在一定的温度范围内进行的,即只有一个固定的开始熔融温度和一个固定的熔融