XX年xx回顾报告高级版本.docx

《XX年xx回顾报告高级版本.docx》由会员分享,可在线阅读,更多相关《XX年xx回顾报告高级版本.docx(12页珍藏版)》请在冰豆网上搜索。

XX年xx回顾报告高级版本

xxx2012年度产品质量

回顾报告

2012AnnualproductReviewReportofxxx

报告编号/ReportNo.:

APR-xx-2012

修订号/RevisionNO.:

0

xxx有限公司

2013年01月

xxxCo.,Ltd.

January2013

xxx2012年度产品质量

回顾报告

2012AnnualproductReviewReportofxxx

回顾周期/Reviewcycle:

Jan.1,2012~Dec.31,2012

报告编号/ReportNo.:

APR-代号-2012

修订号/RevisionNO.:

0

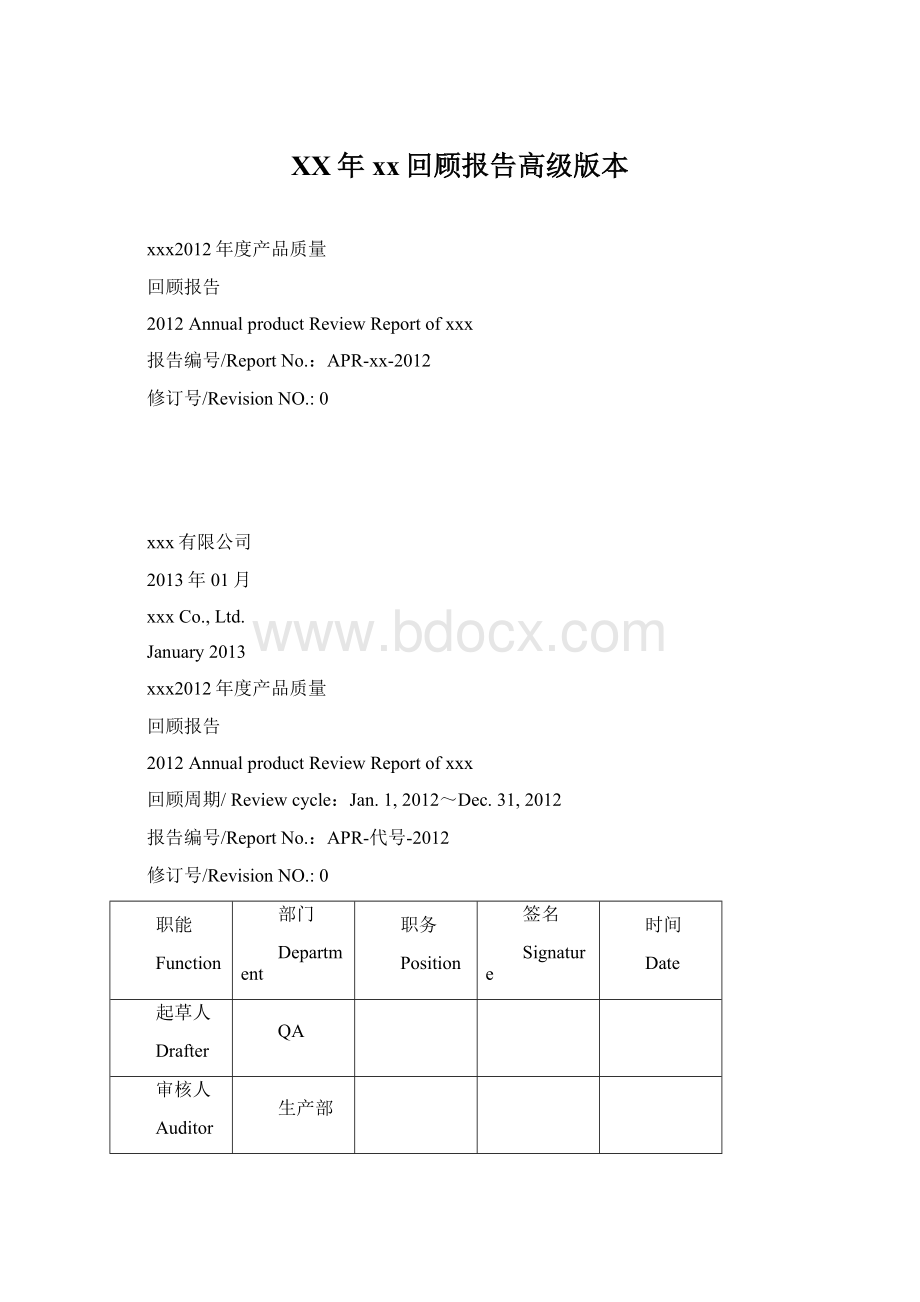

职能

Function

部门

Department

职务

Position

签名

Signature

时间

Date

起草人

Drafter

QA

审核人

Auditor

生产部

Productiondepartment

审核人

Auditor

工程部

Engineeringdepartment

审核人

Auditor

技术部

Technologydepartment

审核人

Auditor

注册部

Registrationdepartment

审核人

Auditor

QC

审核人

Auditor

QA

批准人

Approver

质量负责人

Qualitydirector

批准人

Approver

总经理

Generalmanager

目录

1概述/Overview1

1.1概要/Summarization1

1.2回顾周期/reviewcycle1

1.3产品描述/descriptionforproducts1

1.4生产及质量情况/Informationofproducingandquality1

2原辅料质量情况及供应商审计情况/Informationofrawmaterialandauditofthesupplier1

3生产工艺中间控制情况/Informationofin-processcontrol2

3.1关键工艺参数控制情况/Informationofcontrollingthekeyparameters2

3.2中间体控制/Controllingoftheintermediates2

3.3收率/Yield3

4成品检验结果回顾/Reviewfortestresultsofthefinishproduct3

4.1xxxx成品质量标准及质量汇总/SpecificationofRepaglinideandqualitysummary3

5公共系统回顾/Reviewofutilitysystems4

5.1工艺用水回顾/Reviewofprocesswater4

5.2环境监测回顾/Reviewofenvironmentalmonitoring4

5.3与药品直接接触的工艺用气质量回顾/Reviewforqualityofprocessgasdirectcontactingwiththeproduct4

6不合格品的控制/Controlofrejectedproduct5

7OOS及OOT调查/InvestigatingofOOSandOOT5

8偏差调查/Investigatingfordeviations5

9稳定性考察及不良趋势分析/Stabilityinvestigatingandadversetrendanalysis5

10变更控制回顾/Reviewofchangescontrolling6

11验证回顾/Reviewofvalidations6

12产品销售、投诉、退货、召回情况回顾/Informationreviewofdistribution、complaintsandrecalls7

12.1销售情况回顾/Reviewofdistributioninformation7

12.2投诉情况回顾/Reviewofcomplaintsinformation7

12.3退货、召回情况回顾/Reviewofreturnsandrecallsinformation7

13不合格项的预防和纠正措施处理/CorrectiveandPreventiveActionofNon-Conformances7

14出厂成品风险放行/manufacturedproductsriskrelease7

15相关研究回顾/Reviewoftherelatedinvestigation7

16上一次年度质量报告跟踪/Tracingofqualityreportforlastyear7

17客户的协议及技术要求的更新情况/Updatinginformationofclientagreementandtechnicalrequirements8

18客户审计、官方检查及日常检查情况/Customersandtheofficialaudit8

19含量RSD分析情况/RSDevaluationofassay8

20委托生产或检验的技术要求的更新情况/updateoftechnicalrequirementoncontractmanufactureorcontracttest8

21设备运行情况/Equipmentoperation9

22总结/Summary9

23修订历史/RevisionHistory10

1概述/Overview

1.1概要/Summarization

根据xxx《产品质量趋势分析及报告规程》的规定,对xxxx进行2012年度的质量回顾,并通过统计和趋势分析,证实工艺的一致性。

1.2回顾周期/reviewcycle

2012年01月01日~2012年12月31日

1.3产品描述/descriptionforproducts

1.3.1产品情况概述和工艺流程/overviewforproductinformationandtechnologicalprocess

xxxx的生产车间为四车间,xxxx以xxx,xx再与另一关键原料xxx,经过xxxx酯化物制备工序、xxxx粗品制备工序、精制包装工序等工序得到xxxx成品。

xxxx工艺流程图详见附件1。

1.3.2工艺关健控制参数/Thekeycontrolparametersfortheprocess

xxxx产品关键工序有xxxx酯化物制备、xxxx粗品制备、xxxx精制工序。

其中xxxx酯化物制备有8个关键参数,xxxx粗品制备有4个关键参数,xxxx精制工序有8个关键参数。

xxxx各工序的关键参数及控制值详见附件2。

1.4生产及质量情况/Informationofproducingandquality

2012年生产xxxx中间体xxx酯化物10批,xxxx粗品11批,xxxx成品11批,xxxx超细粉碎7批,xxxx一般粉碎2批,xxxx成品分装17次,换出厂标签记录22批。

2012年产品质量情况统计见附件3。

2原辅料质量情况及供应商审计情况/Informationofrawmaterialandauditofthesupplier

xxxx产品所用原料及内包装材料的供应商均为合格供应商,2012年度采购的xxxx原料及内包装材料均符合质量标准,无不合格批次。

其中在2012年完成审计或再审计相关供应商共1家,为现场审计。

2012年xxxx产品供应商情况详见附件4。

3生产工艺中间控制情况/Informationofin-processcontrol

3.1关键工艺参数控制情况/Informationofcontrollingthekeyparameters

2012年度各工序关键工艺参数及控制数据统计结果分析表明关键工艺参数控制值都在工艺规定范围内。

2012年xxxx各关键工艺参数的指标、统计、分析和评价详见附件5。

3.2中间体控制/Controllingoftheintermediates

2012年度xxxx中间体xxxx酯化物生产了10批,控制项目有外观、鉴别、熔点、水分、最大单一杂质、杂质xxx、总杂质、xxx和含量(滴定)。

水分所有批次波动稳定;最大单一杂质xxx共9批均低于控制下限(LCL=0.12),说明今年生产批次的最大单一杂质控制较好;总杂质xx批相对较低接近控制下限,从波动图看出今年生产批次的总杂质控制较好;滴定含量xx批接近控制上限,波动相对稳定。

2012年生产与2011年生产平均值相比,水分下降0.01%,最大单一杂质下降0.1%,总杂质下降0.1%,含量上升0.22%。

从上述数据看出2012年生产较2011年好,生产工艺进一步稳定了。

2012年xxxx酯化物所有批次质量都合格。

2012年度xxxx中间体粗品生产了11批,控制项目有外观、鉴别、干燥失重、杂质A、杂质B、杂质C、杂质D、杂质E、最大单一未知杂质、总杂质USP杂质C和含量(滴定)。

干失所有批次波动稳定;最大单一杂质波动相对稳定,其中I-505-CN20120501相对较大为0.13%;总杂质波动相对稳定,其中xx相对较大为0.42%;USP杂质C中有xxx共9批均低于控制下限(LCL=0.03),说明2012年生产批次的USP杂质C控制较好;滴定含量波动比较稳定,除了xxx批略超出控制上限(UCL=101.04%)有101.1%。

2012年生产与2011年生产平均值相比,干失下降3.14%,最大单一杂质下降0.04%,总杂质上升0.03%,滴定含量上升0.04%。

2012年xxxx粗品所有批次质量都合格。

2012年度xxxx中间体的质量情况统计数据、分析及评价内容详见附件6。

3.3收率/Yield

2012年度生产的xxxx中间体:

xxxx酯化物(10批)、xxxx粗品(11批)的产量和收率都在规定范围内。

2012年xxxx各关键工艺参数的指标、统计、分析和评价详见附件5。

4成品检验结果回顾/Reviewfortestresultsofthefinishproduct

4.1xxxx成品质量标准及质量汇总/SpecificationofRepaglinideandqualitysummary

2012年xxxx共生产了11批,所有批次质量均合格。

吸收系数(Chp)所有批次波动稳定,平均值较2011年下降1.73;(Chp)含量xxx批略超出了控制上线(UCL=100.371%)均为100.4%,平均值较2011年提高0.27%;(EP)含量xxx五批均超出控制上限(UCL=100.02%),平均值2011年高0.42%;(Chp)最大单一杂质波动相对稳定,平均值较2011年下降0.03%;(Chp)总杂质波动稳定,平均值较2011年相当;(EP)最大单一杂质除xxx批外其余10批均低于控制下限(LCL=0.03%),说明2012年生产(EP)最大单一杂质控制的较好,平均值较2011年下降0.02%;(EP)总杂质波动稳定,平均值较2011年提高0.01%;乙醇残留除xxx批外其余10批均低于控制下限(LCL=619ppm),说明2012年生产乙醇残留控制的较好,平均值较2011年下降517.73ppm。

2012年xxxx一般粉碎2批,EP规格检测2批,检测结果符合要求,颗粒度也符合要求。

2011年没有进行该规格的粉碎。

打粉前后质量对比,xxxCP批最大单一未知杂质变化不大,总杂有提高了0.1%;xxxCP批最大单一未知杂质变化不大,总杂下降了0.08%。

2012年xxxx超细粉碎共打粉7批,EP规格检测6批,USP规格检测2批,检测结果均合格,颗粒度均符合要求。

其中对于EP规格,最大单一未知杂质xxxCP批略低于控制下限(LCL=0.025)为0.02%;其他质量指标波动稳定。

与2011年打粉质量相比,平均值最大单一未知杂质下降0.02%,总杂质下降0.02%,含量上升0.07%,颗粒度平均值基本一致,乙醇残留平均值下降87ppm。

其中对于USP规格,2011年没有进行该规格的粉碎。

打粉前后质量对比,xxxCP批最大单一未知杂质变化不大,总杂有提高了0.06%;xxxCP批最大单一未知杂质变化不大,总杂下降了0.03%。

2012年xxxx质量标准、质量汇总及分析详见附件7。

5公共系统回顾/Reviewofutilitysystems

5.1工艺用水回顾/Reviewofprocesswater

xxxx生产过程中用到饮用水和纯化水:

xxxx使用的饮用水来自杜桥自来水厂,公司有两个饮用水入水口。

取样周期:

分别以每月月末、月中各1次对本厂饮用水进行检测。

QC每季度向自来水公司索取饮用水水质报告单。

根据自来水公司报告单和QC检测数据表明,使用的饮用水的检测结果均符合饮用水(xx)的质量标准。

2012年饮用水检测汇总、分析和评价详见附件8。

xxxx生产车间四车间共有12个纯化水使用点。

其中两个点分别位于车间纯化水贮罐的总送水口和总回水口,日常检测项目有化学指标和微生物指标,正常生产情况下每星期检测一次;其它10个用水点只检测微生物指标,正常生产情况下每月检测一次。

从检测报告来看,结果全部合格,不挥发物、总有机碳等也没有异常情况发生。

xx车间纯化水贮罐及分配系统再使用一个月或停用时间超过一周进行消毒和清洗,共进行10次的消毒和清洗。

2012年xx车间纯化水检测汇总、分析和评价详见附件9。

5.2环境监测回顾/Reviewofenvironmentalmonitoring

xxxx的生产洁净区,2012年进行了6次悬浮粒子的监测,10次沉降菌的监测,6次浮游菌的监测。

检测结果均合格,没有异常情况发生。

具体2012年环境监控检测汇总、分析和评价详见附件10。

5.3与药品直接接触的工艺用气质量回顾/Reviewforqualityofprocessgasdirectcontactingwiththeproduct

xxxx生产过程中使用的与产品直接接触的气体是氮气和压缩空气:

氮气用于EHS安全保护和精制工序料液压滤时加压,氮气在进入洁净区前经过0.22μm的微孔过滤器。

压缩空气用于xxxx气流粉碎,压缩空气进入洁净区前经过0.22μm的微孔过滤器。

6不合格品的控制/Controlofrejectedproduct

2012年与xxxx产品相关的没有不合格发生。

7OOS及OOT调查/InvestigatingofOOSandOOT

2012年与xxxx产品相关的没有OOT发生;

2012年与xxxx产品相关的没有OOS发生。

8偏差调查/Investigatingfordeviations

2012年与xxxx产品相关的偏差共发生2起,属于一般偏差。

一个为:

内审时检查xxx车间现场,发现悬挂在设备上的状态牌有两种:

一种为全中文,一种为中英文,不统一。

另一个为:

车间取了两次样做xxxx二级标准品的精制。

偏差均调查和处理完成。

2012年偏差调查情况汇总详见附件11。

9稳定性考察及不良趋势分析/Stabilityinvestigatingandadversetrendanalysis

截止2012年12月,已完成对2010年10月追加的1批xxxx(批号为xxxRP)按ChP和EP规格(铝瓶)检测的第24个月长期稳定性试验。

稳定性数据表明,ChP含量(滴定)趋势逐渐变大,其他质量指标无明显变化。

截止2012年12月,已完成对2011年生产的3批xxxx(批号分别为xxx)按ChP和EP规格(铝瓶)检测的第18个月长期稳定性试验。

其中xx批(ChP规格)第6个月达到标准上限(最大单一杂质≤0.1%)为0.10%,但仍属于合格。

xxx批(EP规格)常温试验稳定性数据表明,总杂第3个月开始变大,但之后15个月变化不大,其他质量指标无明显变化。

xxx批(EP规格)常温试验稳定性数据表明,总杂第6个月开始变大,但之后12个月变化不大,其他质量指标无明显变化。

截止2012年12月,已完成对2012年追加的1批xxxx(批号为代号-CN20120301)按ChP和EP规格(铝瓶)检测的第6个月长期稳定性试验。

稳定性数据表明产品质量无明显变化。

截止2012年12月,已完成对2012年生产的3批xxxx(批号分别为代号-CN20120406、代号-CN20120407、代号-CN20120501)按ChP和EP规格(PE桶)检测的第3个月加速和长期稳定性试验。

稳定性数据表明产品质量无明显变化。

截止2012年12月,已完成对2012年生产的3批xxxx(批号分别为代号-CN20120406、代号-CN20120407、代号-CN20120501)按USP规格(PE桶和铝瓶)检测的第3个月加速和长期稳定性试验。

稳定性数据表明产品质量无明显变化。

2012年度完成了xxxx中间体xxxx酯化物(批号分别为xxxx)批加速稳定性试验考察,稳定性数据表明产品质量无明显变化。

稳定性数据汇总及趋势分析详见附件12。

10变更控制回顾/Reviewofchangescontrolling

2012年度xxxx相关变更共有5个,2个重大变更,1个中等变更,2个微小变更。

其中xxxx工艺变更还没有完成相关的变更工作;其它4次变更的相关工作均已完成,且都达到了变更效果。

其中xxxx工艺变更已完成中试试验报告,等下次生产时进行工艺验证。

2012xxxx相关变更情况详见附件13。

11验证回顾/Reviewofvalidations

2012年与xxxx相关的验证工作共16个,11个已经完成相关验证。

生产工艺相关完成4个验证(主要包括:

摇摆颗粒机清洁方法验证、工艺补充验证、精制工序设备清洁周期验证),QC部门相关完成10个验证(主要包括:

xxxx稳定性、方法验证、标准品标定、强制降解试验等),工程部完成1个设备确认。

xxxx相关验证有5个本年度还未完成,如xxxx稳定性试验还在进行中,摇摆颗粒机清洁方法验证和精制工序设备清洁周期验证需待下次生产时进行。

2012年xxxx相关验证清单详见附件14。

12产品销售、投诉、退货、召回情况回顾/Informationreviewofdistribution、complaintsandrecalls

12.1销售情况回顾/Reviewofdistributioninformation

2012年xxxx共销售128.01kg,发货15次,发样11次。

12.2投诉情况回顾/Reviewofcomplaintsinformation

2012年与xxxx产品相关的没有投诉发生。

12.3退货、召回情况回顾/Reviewofreturnsandrecallsinformation

2012年与xxxx产品相关的没有退货和召回发生。

13不合格项的预防和纠正措施处理/CorrectiveandPreventiveActionofNon-Conformances

2012年度xxxx相关的CAPA共9项,主要是有客户审计和内部检查发现。

涉及到的部门包括:

车间、QA、QC、纯化水车间。

所有发现的不符合项有7项已经完成相应的整改,有2项不符合项需等到注册资料更新时更新。

2011年xxxx相关CAPA处理情况详见附件15。

14出厂成品风险放行/manufacturedproductsriskrelease

2012年xxxx无相关批次的出厂风险放行。

15相关研究回顾/Reviewoftherelatedinvestigation

2012年申报FDA注册需要,对2011年的生产工艺再验证的验证批(批号为xxx)进行USP方法检测,并完成了xxx《xxxx工艺补充验证报告》。

16上一次年度质量报告跟踪/Tracingofqualityreportforlastyear

2011年xxxx酯化物10批,xxxx粗品11批,xxxx成品11批,xxxx高速粉碎7批,xxxx成品分装15次。

产品稳定性试验结果正常。

2011年度xxxx共退货1次,其原因是涉及到进口国(巴西)专利冲突的原因,客户要求退货,退货已处理完成。

2011年相关的偏差、审计缺陷整改等都已完成,报告中也没有提出需改进的内容。

2012年完成了2011年未完成的变更:

变更内容为缩短xx的工艺路线,直接采购xxx作为xx的原料游离得到xx。

并完成了xxx《xx----生产工艺验证报告》

2012年完成了xxxx酯化物稳定性试验,稳定性数据表明产品质量无明显变化。

2010和2011年xxxx的稳定性长期试验仍在进行之中。

17客户的协议及技术要求的更新情况/Updatinginformationofclientagreementandtechnicalrequirements

2012年xxxx无客户的协议及技术要求更新。

18客户审计、官方检查及日常检查情况/Customersandtheofficialaudit

2012年03月份xx客户审计,并完成相关审计报告;

2012年07月份xxx客户审计,并完成相关审计报告;

2012年xxxx生产期间对xx车间日常检查5次,发现问题27个,均得到整改。

19含量RSD分析情况/RSDevaluationofassay

2012年xxxx酯化物滴定含量RSD为0.239,2011年RSD为0.0063,含量平均值比2011年提高了0.22%,但RSD增大了;xxxx粗品滴定含量RSD为0.514,2011年RSD为0.0036,含量平均值比2011年提高了0.04%,但RSD增大了;xxxx含量(EP)RSD为0.0014,2011年RSD为0.0027,平均值较2011年提高0.27%,相比生产较2011年好;xxxx含量(Chp)RSD为0.0019,2011年RSD为0.0026,平均值较2011年提高0.42%,相比生产较2011年好。

20委托生产或检验的技术要求的更新情况/updateoftechnicalrequirementoncontractmanufactureorcontracttest

2012年委托xxx公司检测X衍射2次,批号为:

xx和xxxCP,检测结果均合格。

21设备运行情况/Equipmentoperation

2012年03~05月份xxxx生产在xx车间和xx车间洁净区,查看设备运行记录和洁净区记录,均属正常,无偏差发生。

2012年度xx车间设备维护保养共进行2次,分别在03月份为大修和09月份