浴室柜涂装过程的问题及分析解决.docx

《浴室柜涂装过程的问题及分析解决.docx》由会员分享,可在线阅读,更多相关《浴室柜涂装过程的问题及分析解决.docx(41页珍藏版)》请在冰豆网上搜索。

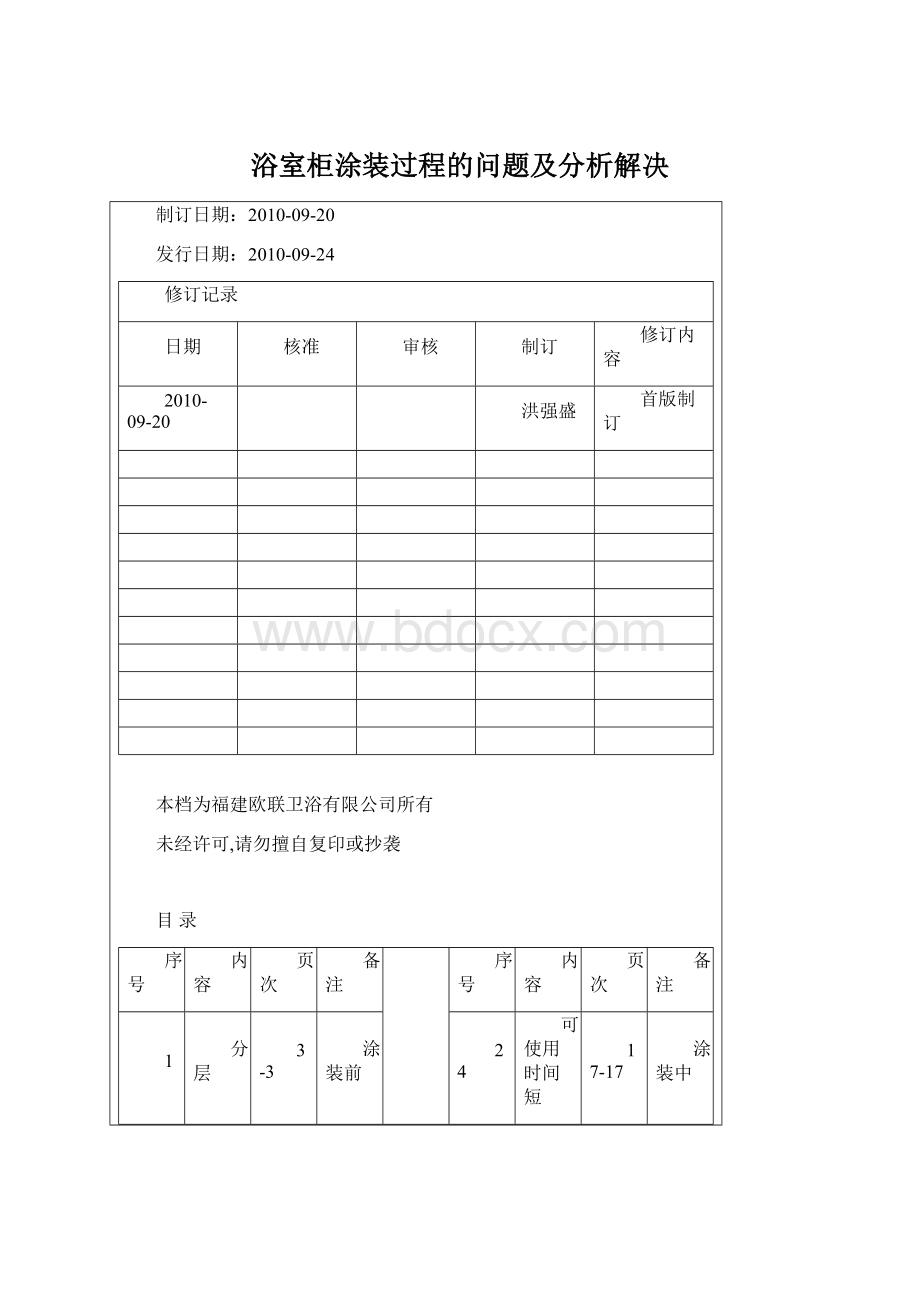

浴室柜涂装过程的问题及分析解决

制订日期:

2010-09-20

发行日期:

2010-09-24

修订记录

日期

核准

审核

制订

修订内容

2010-09-20

洪强盛

首版制订

本档为福建欧联卫浴有限公司所有

未经许可,请勿擅自复印或抄袭

目录

序号

内容

页次

备注

序号

内容

页次

备注

1

分层

3-3

涂装前

24

可使用时间短

17-17

涂装中

2

结皮

3-3

涂装前

25

出枪不爽

17-18

涂装中

3

结块

3-4

涂装前

26

配好油后分层

18-18

涂装中

4

固化

4-4

涂装前

27

露底

18-18

涂装中

5

流动性差

4-5

涂装前

28

颜色不一样

18-19

涂装中

6

变稠

5-5

涂装前

29

透明度差

19-19

涂装后

7

沉淀

5-6

涂装前

30

干燥不良

19-20

涂装后

8

变黄

6-6

涂装前

31

耐划痕性差

20-20

涂装后

9

多泡

6-7

涂装前

32

附着力差

20-21

涂装后

10

混浊

7-7

涂装前

33

耐划痕性差

21-22

涂装后

11

走油(缩孔)

7-8

涂装中

34

起雾

22-22

涂装后

12

起泡

8-9

涂装中

35

六裂

22-23

涂装后

13

针孔

9-10

涂装中

36

返白

23-23

涂装后

14

桔皮

10-11

涂装中

37

光泽不匀

23-24

涂装后

15

起皱

11-12

涂装中

38

粗糙手感差

24-25

涂装后

16

流挂

12-12

涂装中

39

变黄

25-25

涂装后

17

咬底

12-13

涂装中

40

丰满度差

25-26

涂装后

18

回粘

13-14

涂装中

41

底漆不好打磨

26-26

涂装后

19

起粒

14-15

涂装中

42

PE底不干

26-27

涂装后

20

发白

15-15

涂装中

43

变脆

27-27

涂装后

21

发花和浮色、渗色

15-15

涂装中

44

漆膜塌陷

27-28

涂装后

22

刷痕

15-16

涂装中

45

失光

28-28

涂装后

23

相溶性差

16-17

施工中

46

气味

28-29

涂装后

一、分层

现象

油漆分成明显的的上下层,上层为清液,下层为粉状物,用器具搅动底层无结块现象,此现象多出现在亚光漆系列.

原因分析:

a)亚光漆出现此现象多为亚光漆及相关粉料比重偏大,而防沉剂的量有些不够;

b)防沉剂搭配不合理;

c)生产过程中防沉剂没有分散好,防沉剂没有起到应有的作用;

d)溶剂的溶解力不够;

e)亮光清漆出现分层是由于树脂体系不相溶。

解决方法:

a)亚光漆使用前要充分搅拌均匀;

b)改善防沉体系,增加防沉剂的用量;

c)加入防沉剂后要高速分散;

d)增加溶剂或稀释的溶解力;

e)亮光清漆出现这种情况,先不要使用、搅拌均匀后,按正常配比配好漆。

若无异常,可小面积喷涂试验,若正常,则可使用;若出现异常情况,比如产生混浊、呈豆腐脑状或喷涂后起桔皮、失光、起泡等,请立即停止施工。

二、结皮

现象

油漆表现出现一层胶状漆膜,用手摸不粘手,此层漆皮厚度可以从几毫米到几厘米不等。

原因分析:

1)桶盖密封不严,空气进入后对其表面进行氧化形成结皮;

2)包装时油漆温度过高,盖上桶盖后,里面的热空气冷后形成水珠浮在油漆表面与油漆反应而结成;

3)油漆粘度过高,颜填料含量较多,催干剂过多而结皮,且放置时间越长皮膜越厚;

4)油漆中混合了气干型树脂,比如说PU漆中混入了PE漆,经过存放后会形成很硬的结块。

解决方法:

1)漆桶应盖严,油漆应存放在阴凉干燥处,避免暴晒;

2)油漆包装时温度不宜过高,应控制在60度以下;

3)粘度和含粉量高的产品尽量先用,贮存时间不要太长。

在生产过程中增加分散剂的用量;

4)严禁PU与PE系列混用;

5)使用时去掉皮块,然后在漆面上倒一层同类型稀料,盖紧桶盖。

三、结块

现象

油漆中出现不均匀的或大或小的块状物,有的如棉絮状。

原因分析:

1)分散过程中没有分散均匀;

2)包装过滤时过滤袋破裂;

3)包装时将缸底和缸沿的沉积油漆铲入了包装桶内;

4)油漆中混入了硝化棉之的东西,由于溶解力不够而形成结块。

解决方法:

1)分散过程中一定要注意分散均匀,严格按工艺操作,必要时补加分散剂;

2)包装时注意过滤袋是否破裂。

3)缸底和缸沿的沉积油漆不能直接铲入包装桶内,要过滤后包装或铲进分散缸中等下次生产时加入;

4)生产时不要混入加硝化棉之类的产品;

5)若出现结块情况,可以先搅匀,然后配漆,用120-200目过滤布过滤后进行喷涂。

四、固化

现象:

多指固化剂,其在桶内己成固态,完全不能使用。

原因分析:

1)桶子密封不好,空气进入使其固化;

2)桶内有水、油之类,与固化剂反应而固化;

3)溶剂的溶解力不够;

4)固含太低;

5)固化剂中混入了含羟基的物质,与其发生反应;

6)固化剂包装太少,放置时间长,与桶内空气反应固化。

解决方法:

1)桶子要密封好,存放在阴凉干燥的地方,避免暴晒和受潮;

2)包装前检查桶内是否干净;

3)增加强溶剂的用量;

4)不要使用固含低的固化剂;

5)使用的所有村料中不能有含羟基的物质;

6)包装时不要包得太少。

五、流动性差

现象

油漆基本不流动,表面又未结皮,搅拌后恢复正常,但停止搅拌一段时间后又恢复原样。

原因分析:

1)油漆含粉料量太高,树脂含量少,不易流动;

2)触变剂加量比较大,油漆触变性大,正因为触变性大,才起到了很好的防沉和防流挂效果;

3)油漆中溶剂溶解力不够;

4)气温太低。

解决方法:

1)使用含粉量少的产品,或要生产中加入分散剂以降低粘度来提高流动性;

2)使用时多搅拌一下即可正常使用;

3)增加油漆中强溶剂的含量;

4)提高施工环境的温度。

六、变稠

现象

油漆在贮存过程中出现稠度明显增加的现象、严重时会出现固化或胶化状态,

此现象主要出现在固化剂、PE漆和PE稀释剂。

原因分析:

1)包装桶密封不严,有空气进入;

2)包装桶内含有水油之类物质或配料所用的溶剂含水量太高;

3)放置时间太长,超过了保质期;

4)贮存过程中温度太高,油漆产生自聚而增稠。

解决方法:

1)检查包装桶的密封性能;

2)控制配料所用溶剂的含水量,检查包装桶内是否有水、油之类物质;

3)产品到货后不要放置太长时间,尽早用掉、不要超过保质期;

4)不要将油漆贮存在高温环境中,尽量贮存在阴凉通风干燥的室内;

5)若出现油漆增稠情况,请立即停止使用该产品,并通知本公司技术部进行调查处理。

七、沉淀

现象

油漆开桶后外观状态基本正常,但是器具搅动时能够感觉到底层有结块现象,或

是底层含粉量明显比上层多,严重时结块部分无法搅动。

此现象多出现在亚光面

漆和底漆方面,也有部分色漆会出现这种情况。

原因分析:

①亚光漆和底漆出现这种情况主要是油漆含粉量高,粉的比重偏大而沉淀;

②防沉剂加量太少;

③防沉体系搭配不合理;

④防沉剂和粉料冒雨分散好,没有起到应有的效果;

⑤油漆中溶剂的溶解力不够,不能使基料完全的溶解而形成稳定均匀的状态;

⑥油漆存放时间太长,超过保质期,防沉体系失去效果。

解决方法:

①尽量选用防沉性好的粉料;

②加大防沉剂的用量;

③重新选择防沉体系;

④注意分散过程,严格按照生产工艺操作,必要时加大分散剂的用量;

⑤合理选择溶剂,加强溶剂溶解力。

八、变黄

现象

油漆外观呈明显的黄色,严重时会变成黑色,这种情况主要出现在硝基漆、腻

子和含硝化棉的油漆中。

原因分析:

①硝化棉质量太差,易变黄;

②包装罐密封不好,遇空气氧化而变黄;

③所用溶剂含水量太高、造成变质;

④油漆中混入了酸性物质,与硝化棉反应而变黄;

⑤氨类催干剂加的太多;

⑥包装罐生锈,导致油漆变黄;

⑦存放时间太长,超过了保质期。

解决方法:

①选用好的硝化棉,生产过程中补加抗氧剂;

②检查包装罐的密封情况;

③控制溶剂的含水量;

④生产或贮存过程中应避免混入其它杂质;

⑤硝化棉体系中尽量不要使用氨类催干剂;

⑥生锈的包装罐不得用来装成品;

⑦油漆要尽快用完,不要超过保质期,油漆应存放在阴凉干燥通风的地方;

⑧出现变黄情况,若较轻微,请根据您的要求选择是否继续使用,若颜色较深,

请立即停止使用该产品。

九、多泡

油漆开盖后表面有气泡,少则几个,多则厚厚的一层,直接影响油漆的外观。

原因分析:

①消泡体系搭配不好;

②消泡剂加量不够;

③油气粘度太高;

④分散时间太长。

解决方法:

①调整消泡体系;

②增加消泡剂的用量;

③降低油漆的粘度;

④注意分散工艺,分散后期采用低速分散;

⑤在包装过程中采用过滤包装,然后在表面洒上溶剂以助消泡;

⑥如果表面气泡太多,可以将上层刮掉,调漆后过滤喷涂。

十、混浊

现象

多出现在亮光清面漆中,油漆呈不透明状或半透明,也有的亚光清面

漆呈乳白状。

原因分析:

①油漆中的树脂与树脂之间相溶性差,比如书醇酸树脂中混入了丙烯树脂,就

会形成混浊情况;

②油漆中的助剂搭配不合理,助剂与树脂的相溶性不好;

③油漆了混入了水分导致混浊或是温度太低,部分助剂和树脂析出;

④油漆中混入了含粉料的物质;

⑤溶剂体系搭配不好,溶解力太差。

解决方法:

①树脂在使用前先要试验其相溶性;

②选用相溶性好的助剂;

③生产中控制溶剂的含水量,包装中检查包装是否进水,运输与贮存过

程中避免进水,油漆应存放在不低于5℃之通风干燥的地方;

④生产与包装中要严格按工艺操作;

⑤选择溶解力好的溶剂;

⑥出现此类情况,请立即停止使用该产品,与本公司技术部联系,确认处理措施。

十一、走油(缩孔)

现象

⒈涂料施工后,漆膜在流平过程中出现回缩,成小圆形地裸露出底材或底层;

⒉涂料施工后表面形成凹坑状如火山口,能明显看到在凹穴的中央有异物粒子存

在,象鱼眼,一般不显露底材;

⒊涂料施工后,漆膜回缩,使较大面积的底材裸露出来,亦称为“抽缩”;

⒋施涂后的涂膜,边角处特别厚,涂成样板看上去犹如镜框;

⒌涂料施工后,在底材的边角处涂膜回缩,导致该处涂膜较薄,甚至露底;

⒍同一种油漆修色,用另一种油漆碰湿罩面,出现油窝。

原因分析:

⒈湿膜上下部分表面张力不同,在成膜过程中,当上层湿膜的表面张力低于下层

湿膜的表面张力时就会发生缩孔;

⒉底材冒雨处理好,底漆冒雨打磨或打磨得太光滑;

⒊底材被油污、蜡、皂类、酸、碱之类污染,涂膜对底材润湿不良;

⒋湿膜中沾附了异物粒子,把周围的涂料排斥而形成凹坑;

⒌油水分离器中水分太多;

⒍施工环境被污染,或周围有重大污染源,如加油站、废弃物焚烧点、其它类

型化工厂等;

⒎油漆本身有问题,如溶剂搭配不当,硅油类逐级加量大等;

⒏稀释剂使用不当,由于边角处的湿膜溶剂挥发得比别处快,使该处成膜物的

浓度高于别处,温度低于别处,形成高表面张力区,迫使邻近的涂料流向边

角,加厚了该处涂膜,形成镜框效果;

⒐喷房或晾干房中风速太大,湿膜被风带动形成走油;

⒑油漆相溶性不好,两种油漆之间存在相排斥成分;涂料的粘度过高或过低;

⒒空气压力太大,喷枪于工件距离太近;

⒓施工时温度太低。

解决方法:

⒈配方设计时尽量选用表面张力接近的树脂与溶剂搭配;

⒉底材要处理好,层与层之间一定要打磨,但不能打磨得太光滑;

⒊如果底材被油污和蜡之类污染,要彻底用水磨,必要时用稀释剂擦洗干净;

⒋喷涂前放掉油水分离器中的水分;

⒌油漆配好后用200目左右的滤布过滤喷涂;

⒍检查是否有污染源,清理施工环境,喷涂前可洒部分水于地面和墙面,必要时

要远离污染源;

⒎配方设计时合理使用溶剂和助剂,可加大润湿剂的用量,以降低涂膜的表面张力;

⒏使用配套稀释剂;

⒐油漆施工后,不要放于空气流通太快的地方;

⒑若用一种油漆修色,采用湿碰湿工艺,最好用同系列油漆罩面。

让给采用不

同的两种油漆,最好等到色漆完全干透后再打磨罩面漆;

⒒调配好涂料的粘度;

⒓调整空气压力,以及喷枪和工件之间的距离;喷涂距离一般为15cm-30cm、

⒔温度过低时停止施工。

十二、起泡

现象

⒈油漆在刷涂时所产生的气泡,在涂膜干后也无法消除,打磨后再喷漆会形成一

个个的凹坑;

⒉油漆在表干过程中产生饿气泡,此现象相对于刷涂时产生的气泡要小,干后成

痱子状态;

⒊油漆喷好后,在使用过程中,涂膜与底层脱离,形成气泡。

原因分析:

⒈油漆本身消泡性太差;

⒉底材目眼不深,气泡很难逸出;

⒊底材含水量太高,不经干燥处理就施工;

⒋油漆是个粘度太高,气泡无法逸出;

⒌贴皮或贴纸用的胶水太差,与油漆反应生成气泡;

⒍稀释剂选用不合理,挥发太快;

⒎被涂物表面有油污,水分;

⒏涂层过厚,溶剂挥发困难;

⒐固化剂加量太大;

⒑稀释剂加量太少,施工粘度高,反应生成的气泡难挥发出;

⒒调漆时搅拌太长;

⒓稀释剂挥发速度太快;

⒔油漆喷涂时,每遍之间的间隔时间不合理;

⒕施工工具含有水油之类物质;

⒖被涂物表面温度太高;

⒗在高温高湿的环境西施工;

⒘调好油后静止时间不够就施工;

⒙干燥后放在高温,高湿中太久。

解决方法:

⒈增加消泡剂,以提高油漆本身的消泡性能;

⒉对底材进行打磨处理,然后刷涂一遍封闭底,让其渗透到木眼中;

⒊控制木材的含水率,要求木材含水率与当地平衡含水率相当;

⒋适当的增加稀释剂的用量;

⒌选用质量好一点的胶水和木皮;

⒍调整稀释剂的干速,可以适当添加慢干水;

⒎使被涂物表面保持干爽洁净;

⒏不要一次性喷涂太厚,一次涂层不超过30um;

⒐按正常配比添加固化剂;

⒑适当的增加稀释剂的用量;

⒒调漆时搅拌时间不要太长;

⒓在稀释剂中补加慢干水,一般加量为稀物的3%-15%;

⒔油漆每半个“十”字之间的间隔时间应控制在10分钟以内,或者等底层完全干

透后再喷上面一层;

⒕检查施工设备是否含有水油之类物质,并彻底清洗;

十三、针孔

现象

涂膜干燥后,在涂膜表面形成针的状小孔,严重时针孔大小似皮革的毛孔状表面,

还有一种现象是打磨后出现白色小点,喷完面漆后形成针孔。

原因分析:

⒈涂料粘度过高,搅拌时间过长,空气进入涂料中释放不出来;

⒉被涂工件表面有油污、水分;

⒊喷枪压力大、口径小、喷涂距离太远;

⒋涂层太厚,溶剂挥发困难;

⒌在高温高湿的环境中施工;

⒍固化剂加量太大;

⒎稀释剂挥发速度太快,涂膜中有气泡逸出;

⒏底层产生气泡后,经打磨形成针孔,再喷面漆时面漆往下渗,而针孔中的空气

要往外逸,形成针孔;

⒐PE漆的兰、白水加量太大;

⒑油漆配好后放置时间太长,已产生絮凝状,喷涂后极易产生针孔;

⒒涂料或稀释剂中含水量过高.

解决方法:

⒈涂料粘度调配适当,调好油后静止5-10分钟左右再使用;

⒉将工件表面处理干净后再施工,必要时用稀释剂清洗一遍;

⒊调整空气压力,掌握好喷涂的距离,一般距离被涂物件表面15-30cm左右;

⒋不要一次性喷涂太厚,一次涂层不超过30um;

⒌在高温高湿的环境中施工时,应补加慢干水,慢干水的加量为稀物的3%-15%

之间,若情况严重,请停止施工;

⒍按正常配比添加固化剂;

⒎若底层打磨时出现白点状,则将其表面清洗干净,如何用腻子或水灰

刮涂一遍,打磨后再喷底漆,或者是清洗干净后用含粉量多一点的底漆喷涂一遍,

干后轻磨,再喷面漆;

⒏PE漆根据施工配比表添加兰白水,若冬天出现慢干时,可适当加大兰、白水的

用量,但最多不能超过正常配比的1.5倍;

⒐一次性不要配太多的油漆,配好的油漆尽快用完,底漆一般在2小时左右,面漆

在3小时作用用完不包括PE底、PE底配好后在20分钟内就要用完、;

⒑选用配套稀释剂,生产过程中严格控制溶剂的含水量。

十四、桔皮

现象

1.漆膜未能充分流动形成的似桔皮的痕迹:

2.漆膜流平性不好,干后形成似桔皮状的痕迹,此现象在亮光漆中尤其明显。

原因分析:

1.溶剂挥发太快,涂料流平不好:

2.涂料自身流平差;

3.喷抢嘴口径太大或太小;

4.喷涂距离不当,空气压力不足,涂料雾化不好;

5.被涂物件的温度过高;

6.施工场所风速过快,将湿膜吹动形成桔皮,如湿膜放在排风扇下吹干等;

7.油漆配好后放置时间太长,已接近絮凝状;

8.油漆施工粘度太高;

9.被涂物件表面处理不平整,影响涂料的流平性;

10.油漆本省的流平助剂加量太大,影响最终流平;

11.底漆的硬度不够,干后有点塌陷;

解决方法:

1.合理选用稀释剂,必要时补加适量慢干水,慢干水的加量一般为稀释剂的3%-15%;

2.改进涂料本省的流平性,可增加流平剂等;

3.选择合适口径的喷抢;

4.调整喷抢的空气压力和雾化效果,调整好喷涂距离,一般距被涂物表面的距离为15-30cm;

5.降低被涂物表面的温度;

6.施工场所控制通风,以不影响漆膜的流平为宜;

7.配好的油漆要及时用完,底漆一般在2小时以内,面漆在3小时以内用完;

8.适当调低涂料的施工粘度。

十五、起皱

现象

施涂喻底层上的涂膜,在干燥过程中会形成局部或全部的皱纹状涂膜,此病态称之为起皱,

也有的会出现如砂纸状表面,此现象多出现在亚光漆系列。

原因分析:

1.底面干速不一致,面干底不干,即易起皱。

2.涂料粘度过大,涂层过厚;

3.涂料配方有问题,所选用的亚粉为表面经过蜡处理的亚粉,与树脂相溶性不好;

4.采取不易挥发性稀料,残留溶剂太多,或者是稀释剂搭配不当,挥发速度没有调整好,

前期挥发的是强溶解力溶剂,造成后阶段树脂析出;

5.漆膜干燥时间不够,骤然高温加速干燥所致;

6.催干剂加量太大。

解决方法:

1.注意使用底层快干、面层干速稍慢的涂料;

2.施工涂料粘度要适中,且控制好涂层厚度,一次性不要喷涂太厚;

3.选用合适的涂料,喷涂时可采用间隔法,若出现起皱现象,可先喷涂一遍,待其基本表干时再碰一枪,

以此方法层层施工,既能达到想要的涂膜厚度又不会出现起皱;

4.选用配套稀料,防止树脂析出;

5.选用少量高沸点溶剂,并让湿膜在常温下风干时间稍长些,防止湿膜温度过高而引起涂膜起皱;

6.合理选用催干剂,且加量不能超过千分之五。

十六、流挂

现象

油漆涂饰垂直物体表面,在涂膜形成过程中,湿膜受到重力的影响朝下流动。

形成不均匀的涂膜,称为流挂。

原因:

1.涂料粘度底,涂层过厚;

2.喷抢口径太大,出油量调得太大;

3.喷涂空气压力不均;

4.涂料中含有密度大的颜料搅拌不均;

5.被涂物表面过于光滑;

6.油漆干速太慢;

7.稀料选用不合理,比如冬季施工时用稀释剂;

8.空气温度太低也会造成流挂。

解决方法:

1.调配好涂料施工粘度,涂层厚度一次不能超过30um;

2.调整喷涂距离,喷涂距离为15-30cm,并控制好适当的喷抢移动速度;

3.根据实际情况选用适当口径的喷抢,一般喷底漆的口径为1.5-2mm,喷面漆的口径为1.2-1.5mm,且调节好喷抢出油量;

4.施工中保持稳定的空气压力;

5.施工过程中涂料要多次充分搅拌均匀;

6.应保证被涂物表面适当的粗糙度,各层之间应仔细打磨;

7.调整油漆的干速,可增加一些防流挂的触变助剂;

8.选用配套稀释剂;

9.提高施工场所温度。

十七、咬底

现象

当涂装施工第一道面漆于底漆表面时,会发现底层涂膜过分变软以至起皱,此种现象俗称咬底。

原因分析:

1.底层与面层不配套,如硝基底漆上涂聚酯面漆;

2.底层未干就涂面层涂料;

3.油漆涂的太厚,面干底不干;

4.腻子涂的太厚,面层溶剂太强将腻子溶解;

5.固化剂配比不够,漆膜交联反应不完全;

6.油漆配好后放置时间太长,有时甚至增调后再往里面加稀料,然后再喷;

7.所用稀释剂不配套,含有大量的醇类溶剂,而醇与固化剂反应的速度特别快,

会消耗部分固化剂,造成固化剂量不够,形成慢干而导致咬底;

8.有谢咬底现象出现在边角和沟槽的边沿上,以及上面的部分地方。

这种现象主要原因是底材没有处理好,底漆漆膜太薄,

当贴纸后有些地方由于凹陷,纸张无法贴实,当喷完底漆后,没有贴牢的纸张部分往外鼓,然后打磨极易打穿或只剩下极

薄的漆膜,当再喷面漆时,溶剂将纸张咬起,形成咬底现象,特别是边角与沟槽边线易打穿而咬底,所以打磨时应特别注意;

9.冬天施工由于气温低,干速慢,易出现咬底现象;而在每年的3、4、5月份,由于北方已到换季时节,已停止供暖,而

配套固化剂也由快干固化剂改为普通固化剂,很多家具厂还按以前的施工方法和间隔时间去做,所以这一段

时间极易出现咬底现象;

解决方法:

1.底层与面层涂料注意配套使用;

2.同一类型的涂料,底层实干后再涂面层涂料;

3.涂膜不宜太厚,一次涂层不超过30um;

4.若底层为腻子,请不要刮涂太厚,以填平木眼为宜,且将木材表面腻子打磨干净后再喷底漆;

5.按正常配比添加固化剂,不要担心因起泡而少加固化剂;

6.油漆配好后请尽快用完,底漆一般2小时内用完,面漆3小时以内用完;

7.选用配套稀释剂;

8.贴纸前最好对底材进行封闭处理,可以刮灰、刮腻子或喷底漆等,将底材填平后再打磨贴纸,在极易出现咬底的边角与

沟槽线上,尽量多喷些油漆,打膜时注意不要打的太透;

9.冬季施工时可适当提高室内温度,改用快干固化剂,而在换季过程中,请最好准备快干固化剂和普通固化剂两种,

以适应天气变化,且适当的延长施工时间;

十八、回粘

现象

涂料施工后,在干燥成膜的短时间内又会出现漆膜手感不爽、指触有发粘现象。

原因分析:

1.涂层未干就重叠或包装;

2.固化剂加量不够或没加固化剂,导致反应不完全或完全不反应;

3.慢干溶剂太多,溶剂挥发不完全;

4.被涂物表面被油污和蜡之类污染,没有进行有效处理;

5.底漆未干透就喷漆,造成面干底不干,里面溶剂无法挥发而使漆膜发软;

6.施工场所通风不好,空气中溶剂溶度太高,漆膜中的溶剂无法挥发出来;

7.施工场所湿度过高;

8.气温太底,普通固化剂和催干剂起不了作用;

9.涂料品质不好,如NC漆中硝化棉加量太少;

10.油漆或板材存放在低温下,调油施工后因温度底而不能正常反应。

解决方法:

1.待漆膜完全干透后方可重叠或包装出货;

2.按正常配比施工;

3.选用合适的稀料,慢干溶剂不要添加过量;

4.清理被涂物表面,必要时用稀释剂擦洗一遍;

5.等底漆干透以后再喷面漆;

6.改善喷房和晾板房中的通风设施,定期对密封好的晾板房进行抽风;

7.延长干燥时间或适当加温;

8.气温太底时选用快干固化剂或提高室内温度;

9.使用优质涂料;

10.油漆应存放在10-30C之通风干燥处,板材也尽量放在温度高点的地方。

十九、起粒

现象

漆膜表