框架桥箱身预制混凝土裂缝防止.docx

《框架桥箱身预制混凝土裂缝防止.docx》由会员分享,可在线阅读,更多相关《框架桥箱身预制混凝土裂缝防止.docx(7页珍藏版)》请在冰豆网上搜索。

框架桥箱身预制混凝土裂缝防止

框架桥箱身预制混凝土裂缝防止

一、工程概况

某公路下穿铁路立交框架桥,主洞身从北向南依次穿越8条铁路股道,采用南北对顶施工,中间留有敞开段。

主洞身为净宽6m+8.5m和8.5m+6m两组连续框架,单箱外宽16.2m,外高6.3m,顶板和侧墙均厚60cm,中间隔墙宽50cm,底板厚70cm。

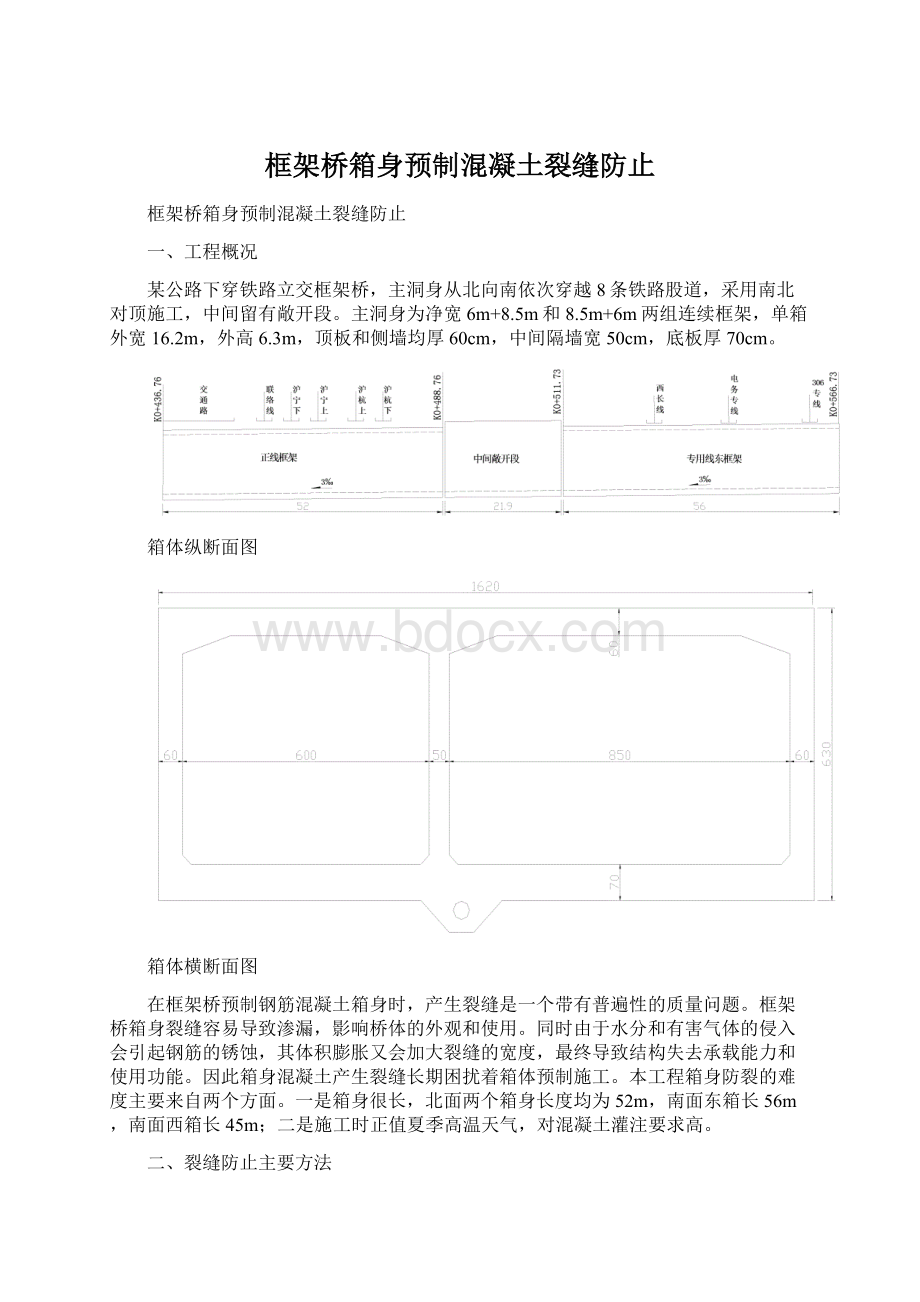

箱体纵断面图

箱体横断面图

在框架桥预制钢筋混凝土箱身时,产生裂缝是一个带有普遍性的质量问题。

框架桥箱身裂缝容易导致渗漏,影响桥体的外观和使用。

同时由于水分和有害气体的侵入会引起钢筋的锈蚀,其体积膨胀又会加大裂缝的宽度,最终导致结构失去承载能力和使用功能。

因此箱身混凝土产生裂缝长期困扰着箱体预制施工。

本工程箱身防裂的难度主要来自两个方面。

一是箱身很长,北面两个箱身长度均为52m,南面东箱长56m,南面西箱长45m;二是施工时正值夏季高温天气,对混凝土灌注要求高。

二、裂缝防止主要方法

框架桥所承受的主要荷载有各种外力荷载和变形荷载。

外力荷载包括静荷载、动荷载及其它荷载,称为第一类荷载。

变形荷载包括温度、收缩以及不均匀沉陷等,称为第二类荷载。

在预制框架桥箱身阶段,不存在外力荷载作用,裂缝主要由变形荷载引起。

主要是框架桥箱身混凝土水化热、混凝土干缩和环境温度差三大因素。

对此进行综合分析、探讨框架桥箱身预制长度的变化规律、采取“放”与“控”相结合的预防措施,才能真正解决预制箱体的裂缝问题。

三、框架桥预制箱身合理长度的确定

影响箱身预制长度的主要因素为混凝土水化热、混凝土自身干缩和环境温差。

混凝土水化热主要与水泥品种、配合比及模板等条件有关。

箱身浇筑时混凝土产生水化热,并且温度逐渐上升至最高值;然后随着时间的推延,箱身混凝土温度下降并开始收缩;由于先期灌注的底板混凝土对箱身侧墙的约束作用,使箱身侧墙内产生拉应力;当箱身侧墙内的拉应力超过其容许抗拉强度时,箱身就会产生裂缝。

混凝土自身干缩是混凝土所具有的一种特性,主要与配合比、振捣、养护、配筋等有关。

环境温差是指混凝土入模温度与环境温度的相对温度差,它对箱身混凝土同样产生收缩影响。

混凝土水化热、混凝土自身干缩和环境温差的共同作用是箱身混凝土产生裂缝的主要原因。

⑴箱身预制长度的计算

框架桥箱身一般分两次浇筑,第一次浇筑是底板及底板顶上方50cm左右,第二次浇筑墙身和顶板,第一次浇注时一般不会出现裂缝,因为底板与滑板间有润滑层,可自由收缩。

第二次浇注时,墙身混凝土凝固时产生水化热,内部温度升高,内外产生温差,混凝土收缩,先期灌注的底板对墙身混凝土产生约束,墙板混凝土内产生拉应力,此时混凝土的干缩作用也逐步增强,当混凝土的拉应力超过其逐步增强的抗拉强度时,墙身就出现明显的竖向裂缝。

根据这一受力模式,建立受力模型,得出框架合理预制长度计算公式:

[L]=1.5

arcch

式中:

[L]——合理预制长度(mm);

E(t)——不同龄期的弹性模量(MPa),E(t)=E0(1-e-0.09t);

E0——成龄期的弹性模量(MPa);

t——浇注养生时间(d);

H——框架桥第二次浇筑高度(mm);

B——框架桥宽度(mm);

cx——水平阻力系数(N/mm3),取1~1.5N/mm3;

α——混凝土线膨胀系数,取1×10-5;

T——结构相对地基的综合温差(℃),包括水化热温差,环境温差和收缩当量温差。

T=T1+T2+T3

T1——水化热温差(℃);当截面厚度小于0.5m时,不考虑水化热的影响。

T2——环境温差(℃);

T3——收缩当量温差(℃);T3=-

。

εy(t)——各龄期混凝土的收缩变形值;

εp——极限拉伸,取1×10-4;

arcch——双曲余弦的反函数。

arcchy=ln(x±

)。

⑵箱身预制长度的变化规律

通过分析,可以得出框架桥箱身预制长度的变化规律:

①对于不同壁厚、不同标号的箱身,其预制长度是不同的。

箱身预制长度主要取决于其混凝土标号、混凝土自身收缩和环境温差三大因素。

在工程实践中,应综合分析这些因素,以确定不同情况下合理的箱身预制长度。

②对于混凝土标号相同的箱身,其预制长度随着箱身壁厚增大而减小。

这主要是因为:

在环境温度不变的情况下,混凝土水化热与混凝土干缩作用均随厚度增加而趋强;在混凝土抗裂度未提高的情况下,使得箱身预制长度减小。

③对于壁厚相同的箱身,其预制长度随箱身混凝土标号提高而变大。

这主要是因为:

尽管由于混凝土标号的提高,水化热作用有所增强,但混凝土的抗裂度也同时得到提高,并且其提高所带来的效果超过了水化热增强所带来的不利作用,使得箱身预制长度变大。

将框架结构尺寸代入公式进行计算,得出预制平均长度,根据实际箱身长度和线路分布情况,确定预制长度(通过设置诱导缝或后浇带来实现)。

四、诱导缝的设置

诱导缝是人为设定的有规则的“收缩裂缝”,它是减少混凝土收缩约束、释放温度应力,从而避免不规则裂缝、防止有害裂缝产生的一种有效方法。

⑴诱导缝的设置要求

①根据理论计算和实践经验,确定诱导缝数量,使缝间距离缩短,控制在理论计算最大允许值范围内,并尽可能设在线路股道之间。

②为满足顶进时结构刚度要求,底板和顶板的纵向钢筋按顶进要求设置且贯通,混凝土一次浇灌;侧墙纵向钢筋断开,使收缩应力中断,避免侧墙产生不规则裂缝。

③诱导缝的范围从墙身扩展到整个顶板,以防止墙顶倒角处开裂。

为防止诱导缝处渗水,全断面设置封闭式止水带。

⑵诱导缝施工工艺

①在框架桥箱身结构的边墙、中墙和顶板都设置诱导缝,墙身纵向钢筋全部断开,顶板纵向钢筋不断开。

②诱导缝断面结构由不锈钢板(0.8mm厚)+木板(1cm)+橡胶止水带(45cm宽)组成。

诱导缝设置及断面结构图

③模板拼缝设在诱导缝位置,不锈钢板露出墙面2cm,用钢模夹紧,插入混凝土内部分将墙身混凝土分隔,形成诱导缝。

木板和橡胶止水带相互垂直安装在墙身内,止水带用间距30cm的特制φ8mm小钢筋进行固定。

⑶橡胶止水带安装

在箱形桥的沉降缝和箱体的诱导缝处都设橡胶止水带,橡胶止水带在安装中要注意以下几点:

①埋入式橡胶止水带必须安装在设计规定的中心线上,木龙门夹紧止水带,保证止水带垂直。

按设计要求定制“U”型钢筋,与墙体钢筋焊接固定,止水带嵌入凹槽内。

止水带接头采用搭接式,搭接长度为50cm,采用强力883万能胶进行粘接。

②在安装止水带及混凝土浇筑时应注意对止水带的保护,不得被钢筋、钉子等刺破。

在固定止水带和浇筑混凝土的过程中,必须防止止水带偏移,并要加强混凝土的振捣,排除止水带底部产生气泡和空隙,使止水带和混凝土紧密结合。

③为了保险起见,在诱导缝两侧适当位置预留压浆孔。

五、预防箱身裂缝钢筋混凝土施工工艺

混凝土是多种材料组成的一种混合体,是一种脆性材料,在受温度、重力和其它外力作用下都有产生裂缝的可能性。

设置诱导缝对混凝土强度应力进行释放是必须的,但设置的长度是有一定限度的,所以还必须对箱身混凝土本身产生开裂的因素加以控制,真正体现“放”和“控”相结合的指导思想。

⑴箱身墙体结构钢筋配筋率

框架桥箱身侧墙配筋率应满足规范不少于千分之二的要求,在配筋率相同的条件下,宜采取细而密的配钢筋方式,建议采用φ16@15cm。

⑵水泥、粗细骨料、掺合料、水、外加剂及配合比选用按相关规定。

⑶混凝土灌注施工

①立模

夏季气温高,混凝土散热是关键,所以选择了导热性能好的小钢模(0.15m×0.3m)。

但小钢模接缝多,为了防止出现漏浆和渣缝,在每道模板拼缝处粘贴海绵条,以确保墙面平整美观。

②设置诱导缝

诱导缝与钢模尺寸配套,用钢模夹紧,木材和橡胶止水带相互垂直安装在墙内,用间距30cm的特制小钢筋进行固定。

③混凝土灌注

灌注混凝土主要控制混凝土现场坍落度、分层厚度、相邻两层的间隔时间和振捣工作。

墙身混凝土分层厚度控制在50cm左右,相邻两层的间隔时间不超过2小时;浇注墙身底部时,要求作业人员进入模板内操作,确保振捣到位,另外在新老混凝土接头、诱导缝、止水带等部位要加强振捣。

④施工缝处理

箱身混凝土分两次浇筑,水平施工缝采用凸缝处理。

在浇注第二次混凝土前,应凿除浮碴,清理干净,擦干积水,并先铺一层同标号的水泥砂浆,以增强新老混凝土的结合。

⑤混凝土养护

在高温天气灌注长大箱体,养护工作尤为重要,要加强早期养护,减少内外温差,确保环境湿度,防止干缩裂纹。

采取了全方位的混凝土保养措施:

底板采用蓄水加浇水的方法:

在工作坑滑板上注入40cm深的自来水,对底板进行整体蓄水养护,同时在其顶面覆盖麻袋,定时浇水。

墙身采用自动喷水系统:

利用箱内的排架,沿墙身顶部安装钻有小孔的自来水管,用水泵将工作坑内的蓄水抽上来,向内侧钢模连续喷水,降温保湿;外墙则可覆盖麻袋并安排人工定时浇水。

另外,为了加速空气对流,加快散热,在后背梁上放置了2台鼓风机,不停地向箱内吹风降温。

顶板也采用蓄水养护:

沿箱顶周边用粘土修筑约15cm高的“土坝”,中间再拦3道“隔墙”,将顶板分成4段,分段蓄水养护(因顶面有0.6%的纵坡)。

这样,让整个52m长的混凝土箱体置身于一个被水包围的环境,连续养护不少于15天。

箱体养护示意图

喷水降温养生

④适当推迟拆模时间,箱身内的模板和排架要待混凝土达到设计强度的85%以后方可拆除。

总结如下:

⑴预制箱体混凝土要避免产生裂纹应采取“放”、“控”结合的预防措施,施工方案尽可能适应现场环境和实际条件。

⑵通过对箱身混凝土水化热、混凝土干缩和环境温度三大因素的分析,探讨出箱身预制长度的变化规律,合理地确定箱身预制长度。

⑶根据理论计算和实践经验相结合在箱身分段处设置诱导缝,使混凝土内部应力得到充分释放。

⑷严格箱身混凝土施工工艺,从原材料、配合比、浇注振捣、养护等方面加强控制,同时与施工时的天气温度密切相关,应降低混凝土的入模温度,将混凝土凝结过程的内外温差控制在20℃内是预防箱身混凝土裂缝的必要措施。