受限空间作业资料.docx

《受限空间作业资料.docx》由会员分享,可在线阅读,更多相关《受限空间作业资料.docx(39页珍藏版)》请在冰豆网上搜索。

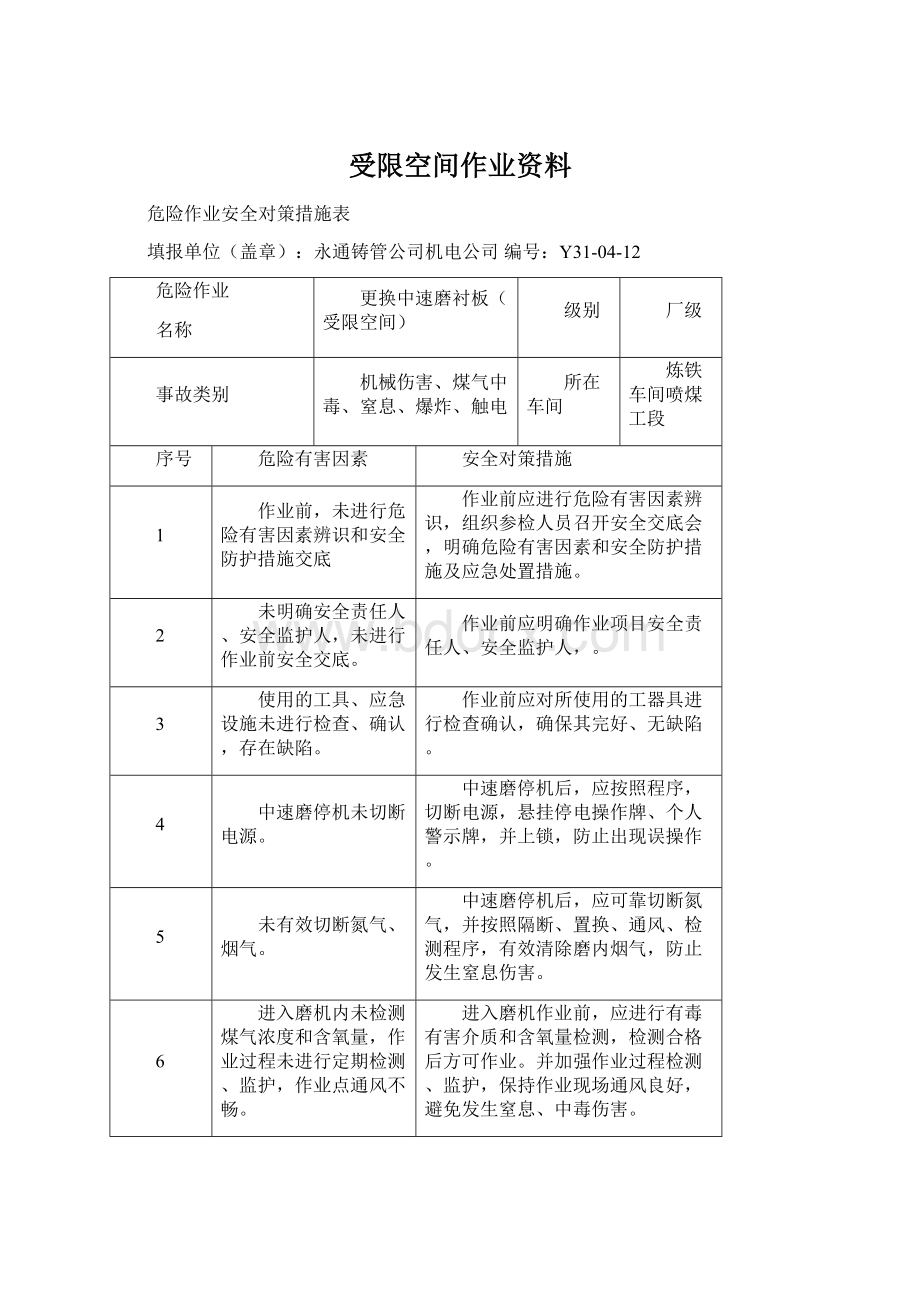

受限空间作业资料

危险作业安全对策措施表

填报单位(盖章):

永通铸管公司机电公司编号:

Y31-04-12

危险作业

名称

更换中速磨衬板(受限空间)

级别

厂级

事故类别

机械伤害、煤气中毒、窒息、爆炸、触电

所在车间

炼铁车间喷煤工段

序号

危险有害因素

安全对策措施

1

作业前,未进行危险有害因素辨识和安全防护措施交底

作业前应进行危险有害因素辨识,组织参检人员召开安全交底会,明确危险有害因素和安全防护措施及应急处置措施。

2

未明确安全责任人、安全监护人,未进行作业前安全交底。

作业前应明确作业项目安全责任人、安全监护人,。

3

使用的工具、应急设施未进行检查、确认,存在缺陷。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

中速磨停机未切断电源。

中速磨停机后,应按照程序,切断电源,悬挂停电操作牌、个人警示牌,并上锁,防止出现误操作。

5

未有效切断氮气、烟气。

中速磨停机后,应可靠切断氮气,并按照隔断、置换、通风、检测程序,有效清除磨内烟气,防止发生窒息伤害。

6

进入磨机内未检测煤气浓度和含氧量,作业过程未进行定期检测、监护,作业点通风不畅。

进入磨机作业前,应进行有毒有害介质和含氧量检测,检测合格后方可作业。

并加强作业过程检测、监护,保持作业现场通风良好,避免发生窒息、中毒伤害。

7

磨机内作业照明不符合现场作业要求。

进入磨机内作业现场照明应使用12∨低压行灯,防止发生触电伤害。

8

作业时,磨机内煤粉未清理。

进入磨机内作业前应将磨内煤粉清扫干净,防止动火出现煤粉燃烧,发生伤害。

9

作业时磨机内有毒有害气体浓度超标或含氧量不符合要求未停止工作。

作业现场出现有毒有害气体浓度超标或含氧量不符合要求,应立即停止作业,撤离现场。

待查明原因,置换、检测合格后,方可重新作业。

10

磨机内作业未经允许,擅自开启隔断装置。

受限作业采取隔断措施作业的隔断装置必须悬挂警示标志,设专人看护,未经允许、确认,不得擅自开启隔断装置。

11

进、出磨机作业未清点人数

进、出磨机作业应对作业人员人数进行清点,防止误操作出现伤害事故。

12

发生受限作业中毒、窒息事故,盲目施救。

受限作业一旦发生中毒、窒息事故,现场情况不明的情况下禁止盲目施救,必须采取可靠的安全防护,佩戴救援器材方可实施救援,防止事态扩大,发生次生伤害。

单位负责人:

填报人:

日期:

年月日

危险作业安全对策措施表

填报单位(盖章):

永通铸管公司机电公司编号:

Y31-04-12

危险作业

名称

矿槽料仓补焊(受限空间)

级别

车间级

事故类别

坍塌、物体打击、触电

所在车间

炼铁车间原料工段

序号

危险有害因素

安全对策措施

1

作业前,未进行危险有害因素辨识和安全防护措施交底

作业前应进行危险有害因素辨识,组织参检人员召开安全交底会,明确危险有害因素和安全防护措施及应急处置措施。

2

未明确安全责任人、安全监护人,未进行作业前安全交底。

作业前应明确作业项目安全责任人、安全监护人,。

3

使用的工具、应急设施未进行检查、确认,存在缺陷。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

布料器停机未切断电源。

布料器停机后,应按照程序,切断电源,悬挂停电操作牌、个人警示牌,并上锁,防止出现误操作。

5

进入矿槽料仓补焊未清仓、未清理料仓壁悬料。

进入矿槽料仓补焊前,应将料仓排空,并将料仓壁悬料清理干净,防止塌料伤人。

6

矿槽料仓内作业照明不符合现场作业要求。

进入矿槽料仓作业现场照明应使用12∨低压行灯,防止发生触电伤害。

7

焊接作业把线及连接点裸露。

焊接作业时应检查焊把线及连接点是否绝缘完好,防止发生触电伤害。

8

仓内作业未经允许,擅自装料。

仓内作业必须悬挂警示标志,设专人看护,未经允许、确认,不得擅自进行装料作业。

9

进、出料仓作业未清点人数

进、出料仓作业应对作业人员人数进行清点,防止误操作出现伤害事故。

单位负责人:

填报人:

日期:

年月日

危险作业安全对策措施表

填报单位(盖章):

永通铸管公司机电公司编号:

Y31-04-12

危险作业

名称

更换上、下密封圈、座

(受限空间)

级别

厂级

事故类别

中毒、窒息、机械伤害

所在车间

炼铁车间原料工段

序号

危险有害因素

安全对策措施

1

作业前,未进行危险有害因素辨识和安全防护措施交底

作业前应进行危险有害因素辨识,组织参检人员召开安全交底会,明确危险有害因素和安全防护措施及应急处置措施。

2

未明确安全责任人、安全监护人,未进行作业前安全交底。

作业前应明确作业项目安全责任人、安全监护人,。

3

使用的工具、应急设施未进行检查、确认,存在缺陷。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

未确认炉顶点火,打开人孔作业。

打开人孔前,应确认炉顶已点火,防止发生煤气中毒伤害。

5

未确认氮气是否切断,更换密封圈。

更换密封圈打开人孔时,应确认氮气已切断。

并由专业人员检测合格后,方可作业,防止发生窒息伤害。

6

更换密封圈现场照明不符合要求。

进入受料仓作业现场照明应使用12∨低压行灯,防止发生触电伤害。

7

更换密封圈未对作业点进行检测,现场有毒有害介质超标。

更换密封圈进入受料仓必须经煤防站检测煤气浓度、含氧量合格后,方可进入

8

更换密封圈试车联系不到位。

更换密封圈试车时,应与运行人员联系,待人员撤离后,方可进行试车,防止发生机械伤害。

9

进、出受料仓作业未清点人数

进、出料仓作业应对作业人员人数进行清点,防止误操作出现伤害事故。

单位负责人:

填报人:

日期:

年月日

危险作业安全对策措施表

填报单位(盖章):

永通铸管公司机电公司编号:

Y31-04-12

危险作业

名称

更换烘干机内衬板

(受限空间)

级别

厂级

事故类别

机械伤害、触电、物体打击、煤气中毒

所在车间

球团车间原料工段

序号

危险有害因素

安全对策措施

1

作业前,未进行危险有害因素辨识和安全防护措施交底

作业前应进行危险有害因素辨识,组织参检人员召开安全交底会,明确危险有害因素和安全防护措施及应急处置措施。

2

未明确安全责任人、安全监护人,未进行作业前安全交底。

作业前应明确作业项目安全责任人、安全监护人。

3

使用的工具、应急设施未进行检查、确认,存在缺陷。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

烘干机未停止作业或未停电。

进入烘干机作业必须严格执行停电、挂牌、上锁程序,未经确认不得进入烘干机内作业。

5

进入烘干机作业未进行有毒有害介质检测。

进入烘干机作业前应对按照操作程序,采取隔断、置换、检测措施,对受限作业点进行有毒有害介质检测,填写受限空间作业审批单,经分级审批后,方可操作。

6

进入烘干机内作业未对滚筒壁的悬浮物料进行清理。

进入烘干机内作业前,应对滚筒壁的悬浮物料进行清理,防止物料坍塌发生伤害。

7

作业过程未进行定期检测、监护,作业点通风不畅。

作业过程中应定期对受限作业点进行有毒有害介质和含氧量进行检测,并保持作业现场通风良好,避免发生窒息、中毒伤害。

8

作业照明不符合现场作业要求。

进入烘干机内作业现场照明应使用36∨以下安全电压,密闭、潮湿容器应使用12∨低压行灯,防止发生触电伤害。

9

现场作业时有毒有害气体浓度超标或含氧量不符合要求未停止工作。

作业现场出现有毒有害气体浓度超标或含氧量不符合要求,应立即停止作业,撤离现场。

待查明原因,置换、检测合格后,方可重新作业。

10

烘干机内作业未经允许,擅自开启隔断装置。

采取隔断措施作业的隔断装置必须悬挂警示标志,设专人看护,未经允许、确认,不得擅自开启隔断装置。

11

进、出受限空间作业未清点人数

进、出受限空间作业应对作业人员人数进行清点,防止误操作出现伤害事故。

12

发生受限作业中毒、窒息事故,盲目施救。

受限作业一旦发生中毒、窒息事故,现场情况不明的情况下禁止盲目施救,必须采取可靠的安全防护,佩戴救援器材方可实施救援,防止事态扩大,发生次生伤害。

单位负责人:

填报人:

日期:

年月日

危险作业安全对策措施表

填报单位(盖章):

永通铸管公司机电公司编号:

Y31-04-12

危险作业

名称

更换滚筒内衬板

(受限空间)

级别

车间级

事故类别

机械伤害、触电、物体打击、煤气中毒

所在车间

烧结车间原料工段

序号

危险有害因素

安全对策措施

1

作业前,未进行危险有害因素辨识和安全防护措施交底

作业前应进行危险有害因素辨识,组织参检人员召开安全交底会,明确危险有害因素和安全防护措施及应急处置措施。

2

未明确安全责任人、安全监护人,未进行作业前安全交底。

作业前应明确作业项目安全责任人、安全监护人。

3

使用的工具、应急设施未进行检查、确认,存在缺陷。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

滚筒未停止作业或未停电。

进入滚筒作业必须严格执行停电、挂牌、上锁程序,未经确认不得进入烘干机内作业。

5

进入滚筒作业未进行有毒有害介质检测。

进入滚筒作业前应对按照操作程序,采取隔断、置换、检测措施,对受限作业点进行有毒有害介质检测,填写受限空间作业审批单,经分级审批后,方可操作。

6

进入滚筒内作业未对滚筒壁的悬浮物料进行清理。

进入滚筒内作业前,应对滚筒壁的悬浮物料进行清理,防止物料坍塌发生伤害。

7

作业过程未进行定期检测、监护,作业点通风不畅。

作业过程中应定期对受限作业点进行有毒有害介质和含氧量进行检测,并保持作业现场通风良好,避免发生窒息、中毒伤害。

8

作业照明不符合现场作业要求。

进入滚筒内作业现场照明应使用36∨以下安全电压,密闭、潮湿容器应使用12∨低压行灯,防止发生触电伤害。

9

现场作业时有毒有害气体浓度超标或含氧量不符合要求未停止工作。

作业现场出现有毒有害气体浓度超标或含氧量不符合要求,应立即停止作业,撤离现场。

待查明原因,置换、检测合格后,方可重新作业。

10

滚筒内作业未经允许,擅自开启隔断装置。

采取隔断措施作业的隔断装置必须悬挂警示标志,设专人看护,未经允许、确认,不得擅自开启隔断装置。

11

进、出受限空间作业未清点人数

进、出受限空间作业应对作业人员人数进行清点,防止误操作出现伤害事故。

12

发生中毒、窒息事故,盲目施救。

一旦发生中毒、窒息事故,现场情况不明的情况下禁止盲目施救,必须采取可靠的安全防护,佩戴救援器材方可实施救援,防止事态扩大,发生次生伤害。

单位负责人:

填报人:

日期:

年月日

危险作业安全对策措施表

填报单位(盖章):

永通铸管公司机电公司编号:

Y31-04-12

危险作业

名称

更换扒辊、固定梁(受限空间)

级别

车间级

事故类别

物体打击

所在车间

球团车间竖炉

序号

危险有害因素

安全对策措施

1

作业前,未进行危险有害因素辨识和安全防护措施交底

作业前应进行危险有害因素辨识,组织参检人员召开安全交底会,明确危险有害因素和安全防护措施及应急处置措施。

2

未明确安全责任人、安全监护人,未进行作业前安全交底。

作业前应明确作业项目安全责任人、安全监护人。

3

使用的工具、应急设施未进行检查、确认,存在缺陷。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

使用的吊、索具未进行检查、确认,存在缺陷。

作业前应对所使用的吊、索具的安全性能进行检查确认,确保其完好、无缺陷。

5

进入竖炉内作业未进行有毒有害介质检测。

进入竖炉内作业前应对按照操作程序,采取隔断、置换、检测措施,对受限作业点进行有毒有害介质检测,填写受限空间作业审批单,经分级审批后,方可操作。

6

进入竖炉内作业未对滚筒壁的悬浮物料进行清理。

进入竖炉内作业前,应对炉壁的悬浮物料进行清理,防止物料坍塌发生伤害。

7

吊物未落位,擅自解开吊装吊、索具。

起吊扒辊、固定梁就位前,禁止解开吊装索具,防止吊物滑落,移位,发生伤害事故。

8

炉内搭设架板不牢固或捆绑不牢固。

炉内更换固定梁搭设架板时,应架设牢固或捆绑牢固,防止出现高处坠落伤害。

。

9

更换扒辊、固定梁试车联系不到位。

更换扒辊、固定梁试车时,应与运行人员联系,待人员撤离后,方可进行试车,防止发生伤害。

10

进、出受限空间作业未清点人数

进、出受限空间作业应对作业人员人数进行清点,防止误操作出现伤害事故。

单位负责人:

填报人:

日期:

年月日

危险作业安全对策措施表

填报单位(盖章):

永通铸管公司机电公司编号:

Y31-04-12

危险作业

名称

除尘器内部故障处理

(受限空间)

级别

厂级

事故类别

窒息、触电

所在车间

烧结机、球团竖炉

序号

危险有害因素

安全对策措施

1

作业前,未进行危险有害因素辨识和安全防护措施交底

作业前应进行危险有害因素辨识,组织参检人员召开安全交底会,明确危险有害因素和安全防护措施及应急处置措施。

2

未明确安全责任人、安全监护人,未进行作业前安全交底。

作业前应明确作业项目安全责任人、安全监护人。

3

使用的工具、应急设施未进行检查、确认,存在缺陷。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

未切断风机、除尘器电源

进入除尘器前必须切断风机、除尘器电源,并挂牌上锁。

5

电场未放电

电场打接地十分钟后方可开仓。

6

除尘器内照明未使用安全电压

进入除尘器内照明必须使用安全电压。

7

除尘器内高处作业时,未佩挂安全带

除尘器内高处作业时,必须佩挂安全带,安全带必须高挂低用。

8

进出除尘器未清点人数和机具。

进出除尘器,必须认真清点人数、机具,确认无误后,方可关人孔门;

单位负责人:

填报人:

日期:

年月日

安钢危险作业安全对策措施表

填报单位:

永通公司编号:

Y31-04-12

危险作业

名称

进入烘干机内清理粘料作业

(受限空间)

级别

车间级

事故类别

中毒窒息、触电、其它伤害

所在车间

球团车间

序号

危险有害因素

安全对策措施

1

进入受限空间作业未进行危险有害因素辨识。

进入受限空间作业前,应对作业项目的危险有害因素进行辨识,制定作业安全防护措施。

2

未明确安全责任人、安全监护人,作业前未进行安全交底。

作业前应明确作业项目安全责任人、安全监护人,组织参检人员召开安全会,对作业项目进行作业前安全交底,明确危险有害因素和安全防护措施及应急处置措施。

3

使用的工具、应急设施未进行检查、确认。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

未办理相关受限空间作业票,未确认眼镜阀是否关闭,放散是否打开

专人办理受限空间作业票,确认烘干机眼镜阀已关闭、放散已打开,并在眼镜阀开关配电箱上锁、挂个人警示牌,设专人看护,未经允许、确认,不得擅自开启。

5

进入烘干机前,未对烘干机进行停电、挂牌和上锁。

作业前,要对烘干机进行停电、现场开关上锁,挂个人警示牌

6

进入烘干机前,未检测机内煤气浓度是否超标和氧气含量是否符合要求

进入烘干机前;必须检测机内煤气浓度不超标;氧气含量符合要求

7

进入烘干机前,未对烘干机筒体采取防转动措施

在进入烘干机前,必须对烘干机筒体采取防转动措施

8

作业过程未对煤气浓度和氧含量进行定期检测、监护,作业点通风不畅。

作业过程中应定期对受限作业点进行煤气浓度和含氧量进行检测,并保持作业现场通风良好,避免发生窒息、煤气中毒伤害。

9

受限作业照明不符合现场作业要求。

烘干机内作业,必须使用36V以下的安全灯

10

现场作业时有毒有害气体浓度超标或含氧量不符合要求未停止工作。

受限作业现场出现有毒有害气体浓度超标或含氧量不符合要求,应立即停止作业,撤离现场。

待查明原因,置换、检测合格后,方可重新作业。

11

作业完毕后,未清点烘干机内作业人员;

作业完毕后,必须认真清点现场人员、机具,确认人员全部撤离,方可关闭人孔;

12

发生中毒、窒息事故,盲目施救。

一旦发生中毒、窒息事故,现场情况不明的情况下禁止盲目施救,必须采取可靠的安全防护,佩戴救援器材方可实施救援,防止事态扩大,发生次生伤害。

单位负责人:

填报人:

日期:

年月日

安钢危险作业安全对策措施表

填报单位:

永通公司编号:

Y31-04-12

危险作业

名称

进入竖炉内清理粘料、更换保护套作业

(受限空间)

级别

车间级

事故类别

煤气中毒、高处坠落、物体打击、烫伤

所在车间

球团车间

序号

危险有害因素

安全对策措施

1

进入受限空间作业未进行危险有害因素辨识。

进入受限空间作业前,应对作业项目的危险有害因素进行辨识,制定作业安全防护措施。

2

未明确安全责任人、安全监护人,作业前未进行安全交底。

作业前应明确作业项目安全责任人、安全监护人,组织参检人员召开安全会,对作业项目进行作业前安全交底,明确危险有害因素和安全防护措施及应急处置措施。

3

使用的工具、应急设施未进行检查、确认。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

2

未确认眼镜阀是否关闭,放散是否打开

专人办理受限空间作业票,确认竖炉眼镜阀已关闭、放散已打开,并在眼镜阀开关配电箱上锁、挂个人警示牌,并设专人监护未经允许、确认,不得擅自开启。

3

进入竖炉前,未检测炉内煤气浓度,氧含量是否超标

进入竖炉前;必须检测炉内煤气浓度不超标;

4

停炉后未进行冷却就进入炉内作业,作业时未开除尘风机

停炉后,需要冷却4—5小时方可进入;作业时必须开除尘风机。

7

作业过程未对煤气浓度和氧含量进行定期检测、监护,作业点通风不畅。

作业过程中应定期对受限作业点进行煤气浓度和含氧量进行检测,并保持作业现场通风良好,避免发生窒息、煤气中毒伤害。

5

清理粘料时,未系安全带或未正确使用;未正确穿戴好劳保用品。

在炉内清理粘料时,必须正确使用安全带,劳保用品正确穿戴。

6

下部更换保护套时,未确认上部粘料是否清净和炉门是否封闭。

更换保护套时,必须确认上部粘料是否清净和炉门是否封闭;要设专人监护。

7

进入竖炉更换保护套时,未在扒辊上方搭防护架。

进入竖炉更换保护套时,必须在扒辊上方搭防护架;以防落物伤人

8

现场作业时有毒有害气体浓度超标或含氧量不符合要求未停止工作。

受限作业现场出现有毒有害气体浓度超标或含氧量不符合要求,应立即停止作业,撤离现场。

待查明原因,置换、检测合格后,方可重新作业。

9

进、出受限空间作业未清点人数

进、出受限空间作业应对作业人员人数进行清点,防止误操作出现伤害事故。

单位负责人:

填报人:

日期:

年月日

安钢危险作业安全对策措施表

填报单位:

永通公司编号:

Y31-04-12

危险作业

名称

进入汽包内清理结垢作业

(受限空间)

级别

公司级

事故类别

中毒窒息、灼烫

所在车间

球团车间

序号

危险有害因素

安全对策措施

1

进入受限空间作业未进行危险有害因素辨识。

进入受限空间作业前,应对作业项目的危险有害因素进行辨识,制定作业安全防护措施。

2

未明确安全责任人、安全监护人,作业前未进行安全交底。

作业前应明确作业项目安全责任人、安全监护人,组织参检人员召开安全会,对作业项目进行作业前安全交底,明确危险有害因素和安全防护措施及应急处置措施。

3

使用的工具、应急设施未进行检查、确认。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

4

未确认汽包送气阀和与它相连接的阀门是否关闭

作业前必须确认送气阀和

与它相连接的阀门已关闭。

5

作业前,未确认放气阀门是否打开;未使汽包人孔与放气阀进行空气对流

作业时,必须确认放气阀门已打开;使汽包人孔与放气阀进行空气对流。

6

进入汽包前,未检测汽包内氧气浓度是否符合安全要求。

进入汽包时,必须检测汽包内氧气浓度符合安全要求

;方可进入作业。

7

作业过程未进行定期检测、监护,作业点通风不畅。

作业过程中应定期对受限作业点进行有毒有害介质和含氧量进行检测,并保持作业现场通风良好,避免发生窒息、中毒伤害。

8

在汽包内作业时,受限作业照明不符合现场作业要求。

。

在汽包内作业时,使用照明灯时必须使用24V安全电压,并且要设专人监护

9

现场作业时有毒有害气体浓度超标或含氧量不符合要求未停止工作。

受限作业现场出现有毒有害气体浓度超标或含氧量不符合要求,应立即停止作业,撤离现场。

待查明原因,置换、检测合格后,方可重新作业。

10

进、出受限空间作业未清点人数

进、出受限空间作业应对作业人员人数进行清点,防止误操作出现伤害事故。

11

发生窒息事故,盲目施救。

一旦发生窒息事故,现场情况不明的情况下禁止盲目施救,必须采取可靠的安全防护,佩戴救援器材方可实施救援,防止事态扩大,发生次生伤害。

单位负责人:

填报人:

日期:

年月日

安钢危险作业安全对策措施表

填报单位:

永通公司编号:

Y31-04-12

危险作业

名称

进入磨机检查篦板和衬板作业

(受限空间)

级别

车间级

事故类别

窒息、物体打击、

所在车间

球团车间

序号

危险有害因素

安全对策措施

1

进入受限空间作业未进行危险有害因素辨识。

进入受限空间作业前,应对作业项目的危险有害因素进行辨识,制定作业安全防护措施。

2

未明确安全责任人、安全监护人,作业前未进行安全交底。

作业前应明确作业项目安全责任人、安全监护人,组织参检人员召开安全会,对作业项目进行作业前安全交底,明确危险有害因素和安全防护措施及应急处置措施。

3

使用的工具、应急设施未进行检查、确认。

作业前应对所使用的工器具进行检查确认,确保其完好、无缺陷。

2

未与电调联系停电、戒备;

必须与电调联系进行停电、戒备;

3

未对作业现场开关按钮上锁、挂牌;未确认磨机是否打入慢驱。

作业前,必须对作业现场开关按钮上锁、挂牌。

磨机打入慢驱,确认后方可进入

4

进入磨机时,未检测磨机内氧气浓度是否符合安全要求。

进入磨机时,必须检测磨机内氧气浓度符合安全要求

;方可进入作业。

5

进入磨机,未确认磨机上方篦板和衬板缝隙内是否存有钢球。

进入磨机,首先要清理和确认磨机上方篦板和衬板缝隙内存有的钢球。

8

在磨机内作业时,受限作业照明不符合现场作业要求。

在汽包内作业时,使用照明灯时必须使用24V安全电压,并且要设专人监护

9

现场作业时有毒有害气体浓度超标或含氧量不符合要求未停止工作。

受限作业现场出现有毒有害气体浓度超标或含氧量不符合要求,应立即停止作业,撤离现场。

待查明原因,置换、检测合格后,方可重新作业。

10

进、出受限空间作业未清点人数

进、出受