原油 预热器设计.docx

《原油 预热器设计.docx》由会员分享,可在线阅读,更多相关《原油 预热器设计.docx(11页珍藏版)》请在冰豆网上搜索。

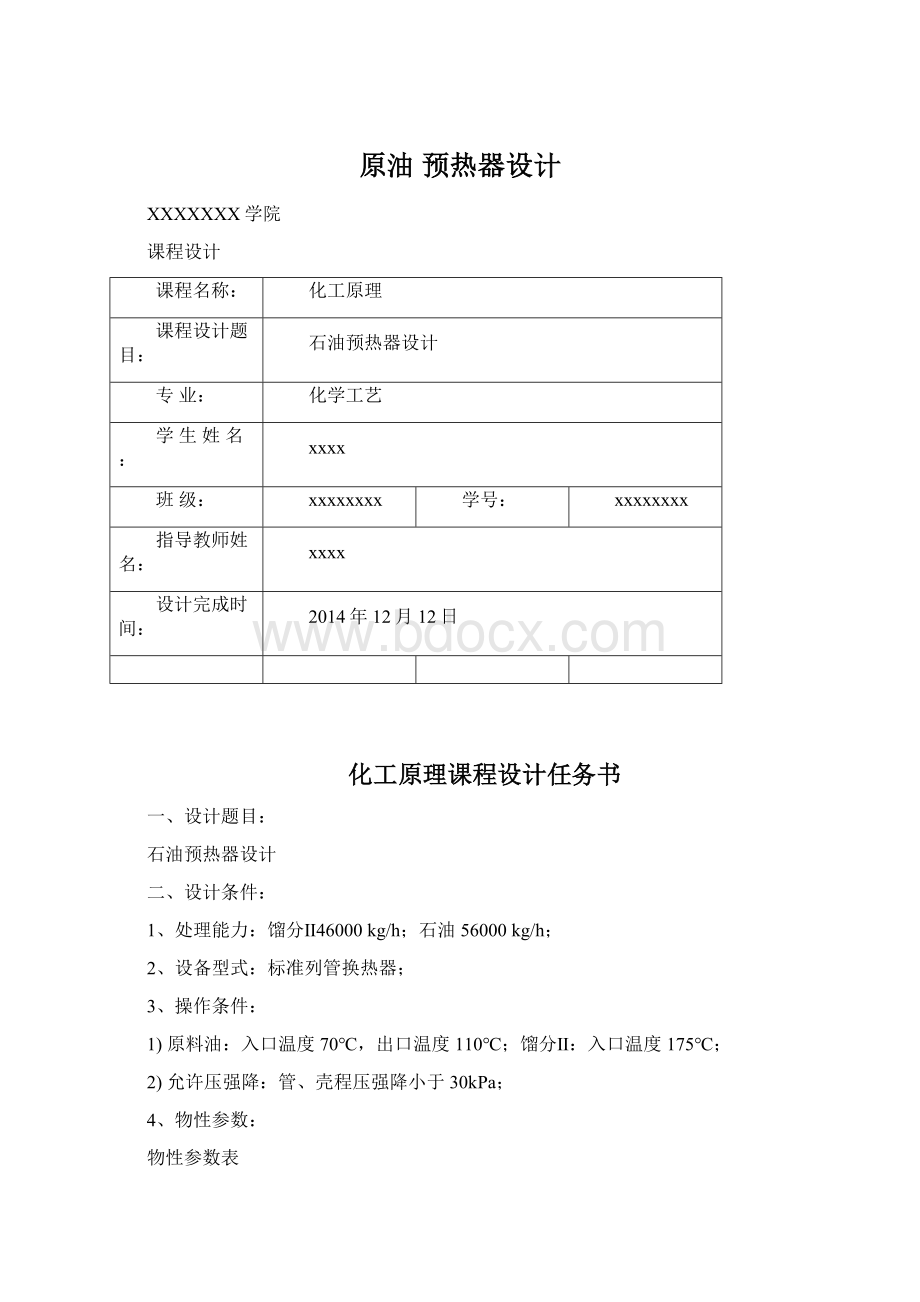

原油预热器设计

XXXXXXX学院

课程设计

课程名称:

化工原理

课程设计题目:

石油预热器设计

专业:

化学工艺

学生姓名:

xxxx

班级:

xxxxxxxx

学号:

xxxxxxxx

指导教师姓名:

xxxx

设计完成时间:

2014年12月12日

化工原理课程设计任务书

一、设计题目:

石油预热器设计

二、设计条件:

1、处理能力:

馏分Ⅱ46000kg/h;石油56000kg/h;

2、设备型式:

标准列管换热器;

3、操作条件:

1)原料油:

入口温度70℃,出口温度110℃;馏分Ⅱ:

入口温度175℃;

2)允许压强降:

管、壳程压强降小于30kPa;

4、物性参数:

物性参数表

流体

t,℃

ρ,kg/m3

μ,mPa·s

石油

平均温度

815

6.65

馏分Ⅱ

平均温度

715

0.64

流体

Cp,kJ/(kg·℃)

λ,W/(m·℃)

r,kJ/kg

石油

2.2

0.128

-

馏分Ⅱ

2.48

0.133

-

三、设计计算内容:

1、传热面积、换热管根数;

2、确定管束的排列方式、程数、折流板的规格和数量等;

3、壳体的内径;

4、冷、热流体进、出口管径;

5、核算总传热系数;

6、管壳程流体阻力校核。

四、设计成果:

设计说明书一份。

五、设计时间

一周。

六、参考文献

[1]申迎华,郭晓刚.化工原理课程设计[M].北京:

化学工业出版社,2009:

[2]柴城敬.化工原理课程设计指导[M].天津:

天津大学出版社,1999:

[3]林大钧,于传浩,杨静.化工制图[M].北京:

高等教育出版社,2007:

[4]中国石化集团.化工工艺设计手册[M].北京:

化学工业出版社,2009:

七、设计人:

学号:

xxxxxxxxxxx姓名:

xxxxx

八、设计进程:

指导教师布置实践题目0.5天

设计方案确定0.5天

工艺计算2.0天

绘图0.5天

编写实践说明书1.0天

答辩0.5天

化学工程教研室2014年12月10日

1概述

完善的换热器在设计或选型时应满足以下条件:

1合理地实现所规定的工艺条件

2安全可靠

3有利安装、操作与维修

4经济合理

设计或选型时,如果几种换热器都能完成生产任务的需要,这一指标尤为重要。

列管式换热器是目前化工生产上应用最广的一种换热器。

换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以使管子受热或冷却时可以自由伸缩,但在这块管板上连接一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。

其优点是:

管束可以拉出,以便清洗;管束的膨胀不变壳体约束,因而当两种换热器介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。

其缺点是结构复杂,造价高(比固定管板高20%),在运行中浮头处发生泄漏,不易检查处理。

浮头式换热器适用于壳体和管束温差较大或壳程介质易结垢的条件。

本设计就是

2估算传热面积

2.1热流量

2.2平均传热温差

查表得

2.3传热面积

由于管程气体压力较高,故可选较大的总传热系数。

有机溶剂和轻油间进行换热时的K大致为

初步设定设

则估算的传热面积

3选定换热器的型号

3.1换热器初步确定

由于两流体之间温差较大同时为了便于清洗壳程污垢,对于油品换热器,以采用浮头式列管换热器为宜。

柴油温度高,走管程可减少热损失,原油黏度较大,走壳程在较低的Re数时即可达到湍流,有利于提高其传热膜系数。

采用折流挡板,可使作为被冷却的原油易形成湍流,可以提高对流表面传热系数,提高传热效率。

3.2确定管数和管长

在决定管数和管长时,首先要确定管内的流速ui。

柴油黏度小于1mPa·s为低黏油,查表得管内流速范围为0.8~1.8m·s-1。

因管长可能较大(管程数较多),取ui=1m·s-1。

设所需单程管数为n,

的管内径为0.02m,根据管内体积流量解得

按单程管计算,所需的传热管长度为

若选用4.5m长的管,6管程,则一台换热器的总管数为

根。

查附录十九得相近浮头式换热器的主要参数见表2-1

表3-1初选浮头式换热器的主要参数

项目

数据

项目

数据

壳径D(DN)

管程数

管数

中心排管数

管程流通面积

900mm

6

426

16

0.0223

管尺寸

管长l

管排列方式

管心距

传热面积

4.5

正方形斜转45°

t=32mm

145㎡

3.3折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为H=0.25×900=225mm,故可取h=150mm。

折流板间距一般在在0.2~1D之间。

取折流板间距h=300mm,则:

折流板板数

折流板圆缺面水平装配。

3.4其他附件

直径为12mm的拉杆6根。

3.5接管

3.5.1壳程流体进出口接管

取接壳内液体流速

圆整后取管

3.5.2管程流体进出口接管

取接管内液体流速

圆整后取管内直径为

3.6数据核算

每程的管数

,

管程流通面积

与查得的0.0233

很好符合。

传热面积

比查得的145

稍大,这是由于管长的一部分需用于在管板上固定管子。

应以查得的A=145

为准。

中心排管数

,查得

=16似乎太小,暂按下式计算

3.7管子在管板上的排列

Ф=900mm

44mm

32mm

图3.1管子在管板上的排列

4阻力损失的计算

4.1管程

流速

雷诺数

摩擦系数取钢管绝对粗糙度

相对粗糙度

根据

查表得

。

管内阻力损失

弯管阻力损失

管程总损失

4.2壳程

取折流挡板间距0.3m

计算截面积

计算流速

当量直径

雷诺数

摩擦系数

折流挡板数

管束损失

缺口损失

壳程损失

核算下来,管程及壳程的阻力损失都不超过30

,适用。

5传热计算

5.1管程给热系数

5.2壳程给热系数

现原油被加热,

大于1,可取1.05.

5.3传热系数

5.4所需传热面积

5.5换热器裕度

与换热器列出的面积A=145.5㎡,有16.91%的裕度,从阻力损失和传热核算看,所选的换热器适用.

设计结果汇总

名称

管程

壳程

换热器型式

浮头式列管换热器

使用材料

碳钢

碳钢

管子规格

管数根

426

管长mm

4500

管间距mm

32

中心排管数nc

25

管子排列方式

正方形斜转45°

折流挡板型式

弓形

折流挡板间距mm

300

折流挡板切口高度

25%

壳体内径mm

900

程数

6

1

流通面积m2

0.0223

0.1

传热面积m2

145.5

物料名称

馏分Ⅱ

石油

操作温度℃(进/出)

175/132

70/110

流量kg/h

46000

56000

流速m/s

0.801

0.212

热负荷kw

1369

流体流动形式

逆流

对流传热系数w/m2·k

812.4

332.1

总传热系数w/m2·k

186.8

裕度

16.91%

压力降Pa

22467

4464.0

设计评述

设备使用常规的换热管,采用大壳径标准规格列管换热器,换热效果好,对动力设备要求较低,而且采用浮头式设计,便于设备的清理和维护。

有效降低了操作的成本。

有利于工业化生产。

参考文献

1]申迎华,郭晓刚.化工原理课程设计[M].北京:

化学工业出版社,2009:

[2]柴城敬.化工原理课程设计指导[M].天津:

天津大学出版社,1999:

[3]林大钧,于传浩,杨静.化工制图[M].北京:

高等教育出版社,2007:

[4]中国石化集团.化工工艺设计手册[M].北京:

化学工业出版社,2009:

[5]谭天恩,窦梅.化工原理[M].北京:

化学工业出版社,2009: