汽轮机课程设计111.docx

《汽轮机课程设计111.docx》由会员分享,可在线阅读,更多相关《汽轮机课程设计111.docx(18页珍藏版)》请在冰豆网上搜索。

汽轮机课程设计111

(一)汽轮机热平衡估算

基本数据:

额定功率Pr=10000kW,设计功率Pe=10000kW,新汽压力p0=4.9MPa,新汽温度t0=435℃,排汽压力pc=0.008MPa。

1、近似热力过程曲线的拟定

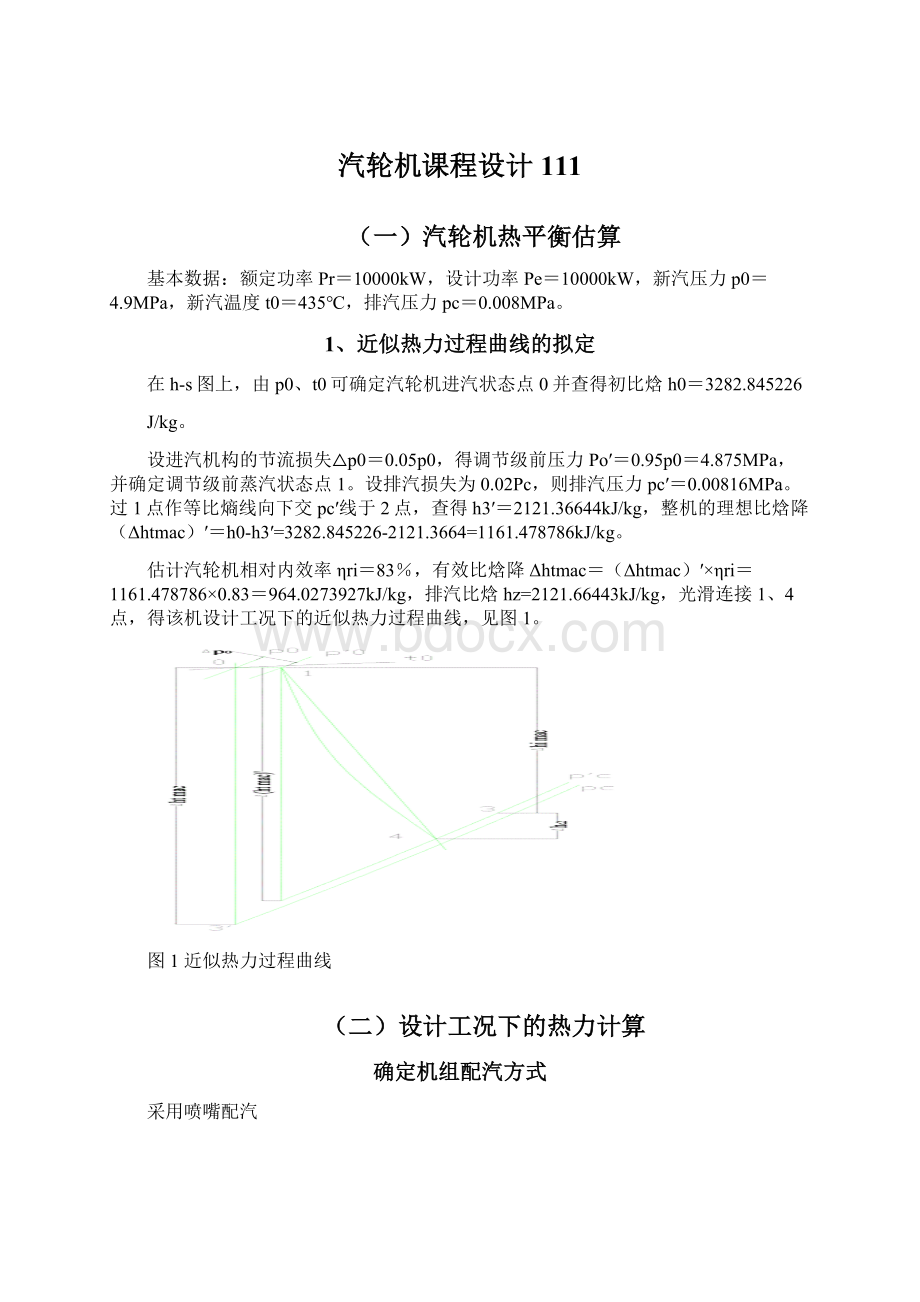

在h-s图上,由p0、t0可确定汽轮机进汽状态点0并查得初比焓h0=3282.845226

J/kg。

设进汽机构的节流损失△p0=0.05p0,得调节级前压力Po′=0.95p0=4.875MPa,并确定调节级前蒸汽状态点1。

设排汽损失为0.02Pc,则排汽压力pc′=0.00816MPa。

过1点作等比熵线向下交pc′线于2点,查得h3′=2121.36644kJ/kg,整机的理想比焓降(Δhtmac)′=h0-h3′=3282.845226-2121.3664=1161.478786kJ/kg。

估计汽轮机相对内效率ηri=83%,有效比焓降Δhtmac=(Δhtmac)′×ηri=1161.478786×0.83=964.0273927kJ/kg,排汽比焓hz=2121.66443kJ/kg,光滑连接1、4点,得该机设计工况下的近似热力过程曲线,见图1。

图1近似热力过程曲线

(二)设计工况下的热力计算

确定机组配汽方式

采用喷嘴配汽

2.调节级选型

采用单列级

3.主要参数

⑴已知设计参数

Po=4.9Mpa,to=435℃,Pc=0.008Mpa,Pe=10000KW,n=3000rpm

⑵选取设计参数

①设计功率

设计功率Pe=10000kW

②汽轮机相对内效率ηri

选取某一ηri值,待各级详细计算后与所得ηri′进行比较,直到符合要求为止。

这里取ηri=86%

③机械效率:

取ηm=98%

④发电效率:

取ηg=95%

4.近似热力过程线的拟定

(1)进汽机构的节流损失Δpo;阀门全开时,ΔPo=(0.03~0.05)Po,取调节级喷嘴前Po′=0.95Po

(2)排汽管中压力损失ΔPc:

对于本机,认为Pc′=0.98Pc,即ΔPc=0.02Pc

5.汽轮机总进汽量的初步估算

3.6*Pel

Do=—————————————*m+ΔD=46.4443117t/h

(Δhtmac)′*ηriηgηm

Pel——汽轮机的设计功率,kW

(Δhtmac)′——汽轮机通流部分的理想比焓降。

ηri——汽轮机通流部分相对内效率之初估值;

ηg——机组的发电机效率;

ηm——机组的机械效率;

m——不考虑回热抽汽,取m=1;

ΔD是考虑门杆漏汽及前轴封漏汽的蒸汽余量,(t/h),现在选取△D=0.05*D0

ΔD=ΔDl+ΔDv给定前轴封漏汽ΔDl=1.1222t/h,门杆漏汽ΔDv=1.2t/h;

Do是汽轮机总进汽量。

6.调节级的详细热力计算

序号

名称

符号

公式

单位

数值

1

调节级理想比焓降

Δh*t

70~125

kJ/kg

98.6258

2

调节级反动度

Ωm

0.06

反动度校核

0.0444

级前压力

p0'

Mpa

4.875

商值

so’

kJ/(kg·℃)

6.7818

喷嘴部分计算

3

喷嘴滞止理想比焓降

Δh*n

Δh*n=(1-Ωm)×Δht

kJ/kg

92.7082

4

喷嘴出口速度

c1t

m/s

430.1370

喷嘴速度系数

φ

图1-2

0.970

喷嘴实际出口速度

c1

m/s

417.6821

5

喷嘴出口理想比焓值

h1t

kJ/kg

3190.1370

喷嘴出口比容

v1t

m3/kg

0.08023

喷嘴出口压力

p1

Mpa

3.592

6

喷嘴压力比

εn

0.733

喷嘴临界压力比

εnc

0.546

εn>εnc喷嘴中为亚音速汽流,故采用减缩喷嘴。

选喷嘴型号见附录1-5

喷嘴叶形

相对节距

进气角

出气角

出口角正弦值

TC-1A

0.74-0.90

70-100

10-14现取10

0.17356

动叶叶形

相对节距

进气角

出气角

出口角正弦值

TP-0A

0.6-0.7

14—25

13-19

8

喷嘴出口面积

An

GgV1t/μn*C1t

㎝2

14.157

喷嘴流量系数

μn

课本图1-3

0.970

9

级的假想速度

ca

m/s

444.130

10

调节级速度比

xa

0.35~0.44

0.3535

11

级的圆周速度

u

xa*ca

m/s

157

12

级的平均直径

dm

900~1100

mm

1000

计算时取dm=dn=db

13

部分进汽度

e

课本式1-70b

0.32

14

喷嘴损失

△hnξ

kJ/kg

5.479

15

喷嘴出口实际比焓值

h1

kJ/kg

3195.616

喷嘴出口比商值

kJ/(kg·℃)

6.790

16

作出口速度三角形

见下面表格

动叶进口相对速度

w1

m/s

264.478

方向角

β1

15.908357

动叶滞止理想焓降

△hw1

kJ/kg

34.9743

动叶部分计算

17

动叶理想出口相对速度

w2t

m/s

285.9786

动叶速度系数

ψ

查课本图1-8

0.927

动叶出口相对速度

w2

m/s

264.53023

18

动叶出口理想比焓值

h2t

kJ/kg

3189.627

调节级末理想比焓值

h*2t

kJ/kg

3189.219

动叶出口压力

p2

Mpa

3.51888

动叶出口理想比容

v2t

m3/kg

0.0819

19

动叶出口面积

Ab

cm2

38.3048

动叶流量系数

μb

查课本图1-3

0.940

20

动叶高度

lb

21

动叶汽流出口角

β2

13.475

cosβ2

0.9725

sinβ2

0.233

22

作动叶出口速度三角形

见下面附表

动叶出口绝对速度

c2

m/s

117.683

方向角

α2

31.5860

sinα2

0.524

cosα2

0.8519

23

动叶损失

△hbξ

kJ/kg

5.904

24

余速损失

△hc2

kJ/kg

6.925

计算轮周效率ηu

25

轮周有效比焓降

△hu

kJ/kg

80.3184

26

级的理想可用能

Eo

kJ/kg

98.626

余速利用系数

μ1

27

轮周效率

ηu

0.8144

28

校核轮周效率

单位质量蒸汽轮周功

Wu

80.318

轮周效率

ηu'

0.8144

误差

%

0.000

级内损失计算

29

叶高损失

δhl

kJ/kg

9.047

试验系数

a

1.6

30

叶轮摩擦损失

δhf

kJ/kg

3.94

动叶出口实际比焓值

h2

kJ/kg

3195.577

动叶出口实际比容

v2

m3/kg

0.0823

喷嘴出口实际比容

v1

m3/kg

0.08

级后蒸汽比容

v

(v1+v2)/2

m3/kg

0.08147

叶轮摩擦功耗

Pf

kw

50.823

32

部分进汽损失

△he

kJ/kg

5.8016

加罩部分的弧长比

ek

0~1

0.800

喷嘴组数

zk

2~6

4

经验系数

Ke

0.15

经验系数

K'e

0.012

级假想速度

ca

m/s

444.1167

33

级内各项损失之和

∑△h

kJ/kg

18.7926

33

级有效比焓降

△hi

kJ/kg

61.517

34

级效率

ηi

0.624

35

级的内功率

pi

kw

792.73

图2调节级热力过程线

7.压力级比焓降分配及级数确定

本机组采用整段转子,整段转子的叶片根部直径一般采用相同的值。

这样,一方面是加工方便,另一方面可使很多级的隔板体通用。

(1)第一压力级平均直径dmI的确定

这里给定dmI=800mm

首先选取XaI=0.4365,Ωm=0.07,α1=12°,计算ΔhtI、ΔhnI和h1t,

ΔhtI=Ca2/2=0.5*(π*dm*n/60/Xa)2=41.398kJ/kg

ΔhnI=(1-Ωm)*ΔhtI=38.5kJ/kg

查焓熵图求V1t=0.09307m3/kg

第一压力级喷嘴流量为调节级流量减去前轴封漏汽量,即

GnI=GoI=Gg-ΔGl=45.216t/h

喷嘴出口汽流速度C1t

=277.49m/s

由连续性方程有

GnI=μn*An*C1t/V1t,其中流量系数μn取0.97

而An=e*π*dmI*lnI*sin(α1),其中取e=0.5

求出ln=16.631mm,ln不小于12─15mm

(2)末级平均直径的确定

给定dmz=1400mm

(3)确定压力级平均直径的变化

根据《汽轮机原理》所描述的蒸汽通道形状,确定压力级平均直径的变化规律,通常采用作图法。

在纵坐标上任取长度为a的线段BD(一般a=25cm),用以表示第一压力级至末级动叶中心之轴向距离。

在BD两端分别按比例画出第一压力级与末级的平均直径值。

根据选择的通道形状,用光滑曲线将A、C两点连接起来。

AC曲线即为压力级各级直径的变化规律。

(4)压力级的平均直径dm(平均)

将BD线等分为m等分,取1、2、3……m-1点。

为了减小误差,建议>6。

从图中量出割断长度,求出平均直径。

dm(平均)=(AB+(1-1)+(2-2)+……+CD)/(m+1)*k,

dm(平均)=1059.027mm

式中的k为比例尺。

(见图3)

图3压力级平均直径变化曲线图

(5)压力级的平均比焓降Δht(平均)

选取平均速比Xa(平均)=0.4365,则

Δht(平均)=0.5*(π*dm(平均)*n/60/Xa(平均))2=73.048kJ/kg

(6)压力级级数的确定Z

Z=(1+α)*Δhtp/Δht(平均)=15.278

式中压力级的理想比焓降,α为重热系数,本机α=0.05,将Z取整。

取整后Z=16。

(7)各级平均直径的求取

求取压力级级数后,再将上图中BD线段重新分为(Z-1)等分,在原拟定的平均直径变化曲线上,求出各级的平均直径。

如表1所示。

(8)各级比焓降分配

根据求出的各级平均直径,选取相应的速比,求出各级的理想比焓降Δht

Δht=0.5*(π*dm*n/60/Xa)2

(9)各级比焓降的修正

在拟定的热力过程线上逐级作出各级理想比焓降Δht,计算Δh。

Δh=(1+α)*Δhtp-ΣΔht=183.826kJ/kg

平均分配给未级级,没级分的的比焓是11.489kJ/kg

(10)最后按照各级的dm和Δht求出相应的各级速比Xa。

末级的计算,待末二级详算后,根据末二级后的压力与排汽压力来确定Δhtz和Xaz。

8.第一压力级的详细热力计算

(1)由上一级的计算结果,已知本级的Po=3.1589MPa,ho=3221.328kJ/kg,Po0=3.1589MPa,ho0=3221.328kJ/kg,δhco=0,

由压力级比焓降分配,已知本级的Δht0=52.94MPa,dm=800mm,Xa=0.3962,Go=45.2115t/h。

(2)选取平均反动度

估取平均反动度Ωm=0.07,待级热力计算后再校核根部反动度。

(3)计算喷嘴的理想比焓降Δhn

Δhn=(1-Ωm)*Δht=49.234kJ/kg

(4)计算喷嘴的滞止理想比焓降Δhn0

Δhn0=Δhn+δhco=49.234kJ/kg

(5)计算喷嘴的出口汽流理想速度C1t

=325.391m/s

(6)计算喷嘴出口汽流实际速度C1

C1=φ*C1t=301.244m/s,这里取φ=0.96

(7)计算喷嘴损失δhn

δhn=(1-φ2)*Δhn0=3.8599kJ/kg

(8)计算圆周速度u

u=π*dm*n/60=125.66m/s

(9)计算级的理想速度Ca

=325.391m/s

(10)计算假想速比Xa

Xa=u/Ca=0.3862

(11)确定喷嘴等比熵出参数h1t,V1t和P1

首先由ho和Δhn求出喷嘴出口理想比焓值h1t,h1t=ho-Δhn=3172.094kJ/kg

然后在焓熵图上,从进口状态等比熵膨胀到h1t查出等比熵出口比容V1t和出口压力P1。

V1t=0.0958m3/kgP1=2.97MPa

(12)计算喷嘴前后压力比εn

εn=P1/Po0=0.844

选取喷嘴叶型:

选取部分苏字叶栅TC-1A叶型。

(13)选取喷嘴型式和出汽角α1

由εn和喷嘴叶型表选取α1=12°

(14)计算喷嘴出口面积An

An=G*V1t/μn/c1t=0.003954m2,这里取μn=0.97

(15)计算喷嘴高度ln

根据估算,取e=0.5

ln=An/(e*π*dm*sin(α1))=15.12mm

为了设计制造的方便,取喷嘴的计算高度为整数值15mm。

(16)计算喷嘴出口实际比焓降h1

h1=h1t+δhn=3175.954kJ/kg

(17)计算动叶进口汽流角β1和相对速度w1

β1=arctg((c1*sin(α1)/(c1*cos(α1)-u))=20.335°

w1=(c12+u2-2*u*c1*cos(α1))2=180.23m/s

δhw1=w12/2=16.241kJ/kg

(18)计算动叶前的滞止压力P10

h10=h1+δhw1=3192.196kJ/kg

P10=3.1422MPa

(19)计算动叶理想比焓降Δhb

Δhb=Ωm*Δht=3.706kJ/kg

(20)计算动叶滞止理想比焓降Δhb0

Δhb0=Δhb+δhw1=19.947kJ/kg

(21)计算动叶出口理想汽流速度w2t

=199.736m/s

(22)计算动叶出口实际汽流速度w2

由Ωm和w2t查ψ图得到

w2=ψ*w2t=187.35m/s.这里ψ取0.938

(23)计算动叶损失δhb

δhb=(1-ψ2)*Δhb=2.397kJ/kg

(24)确定动叶后参数P2、V2

根据h1,Δhb和δhb查焓熵表得P2=2.93MPa、V2=0.0973m3/kg

(25)计算动叶出口面积Ab

Ab=G*V2/w2=0.0065m2

(26)计算动叶高度lb

lb=ln+Δ=15+2mm,这里Δ=2mm为盖度,参照调节级中的给定。

(27)检验根部反动度Ωr=1-(1-Ωm)*db/(db-lb)=0.0498

在0.03-0.05范围内。

(28)计算动叶出汽角β2

β2=arcsin(Ab/(e*π*dm*lb))=17.774°

(29)根据β1和β2在动叶叶型表中选取动叶型号

动叶叶型:

选取部分苏字叶栅TP-0A叶型。

(30)确定动叶出口绝对速度C2和方向角α2

=77.80m/s

α2=arctg=(w2*sin(β2)/(w2*cos(β2)-u))=47.3174°

(31)计算余速损失δhc2

δhc2=C22/2=3.0266kJ/kg

(32)计算轮周有效比焓降Δhu′(无限长叶片)

Δhu′=Δht0-δhn-δhb-δhc2=43.656kJ/kg

(33)计算级的理想能量Eo

Eo=δhco+Δht-μ1*δhc2=49.91kJ/kg

这里δhco=μo*(δhc2)abv,(δhc2)abv是上一级的余速动能,μo表示本级利用上一级的份额,而μ1表示本级余速动能为下一级所利用得份额。

(34)计算轮周效率ηu′(无限长叶片)

ηu′=Δhu′/Eo=87.46%

(35)校核轮周效率

单位质量蒸汽对动叶所作的轮周功

Wu=u*(C1*cos(α1)+C2*cos(α2))=43.656kJ/kg

轮周效率ηu"

ηu"=Wu/Eo=87.46%

Δηu=|ηu′-ηu"|/ηu′*100%=0

(36)计算叶高损失δhl

δhl=a/l*Δhu′=4.6567kJ/kg

式中取a=1.6,已包括扇形损失

(37)计算轮周有效比焓降Δhu(考虑叶轮摩擦损失)

Δhu=Δhu′-δhl=38.9997kJ/kg

(38)计算轮周效率ηu(考虑叶轮摩擦损失)

ηu=Δhu/Eo=78.14%

(39)计算叶轮摩擦损失δhf

δhf=ΔPf/G=1.1188kJ/kg

其中,ΔPf=K1*(u/100)3*dm2/v2,取K1=1.07

(40)计算漏汽损失δhδ

选取:

隔板汽封齿的平均直径dp=420mm,隔板汽封间隙δp=1.5mm,汽封齿数Zp=10,

则有隔板漏汽损失

δhp=Ap/An/

*Δhu=2.06kJ/kg

这里Ap=π*dp*δp

Δhu=Δht0-δhn-δhb-δhl-δhc2

再选取:

叶顶轴向间隙δz=1.5mm,围带边厚度Δs=0.3mm,δz(平均)=δz/lb,

由Ωm与(db/lb)查取Ψt,由δz/Δs查取μ1,由δz和u/Ca查取μ2,

则有动叶顶部漏汽损失

δht=μ1*δz(平均)*Ψt/(μ2*sin(α1))*Δhu=1.26kJ/kg

级的总漏汽损失

δhδ=δhp+δht=3.324kJ/kg

(41)计算级内各项损失之和Σδh,Σδh=δhl+δhf+δhδ=9.099kJ/kg

(42)计算级的有效比焓降Δhi,Δhi=Δhu′-Σδh=34.556kJ/kg

(43)计算级效率ηi,ηi=Δhi/Eo=69.234%

(44)计算级内功率Pis,Pis=G*Δhi=433.988kW

(45)确定级后参数

h30=h00-Δhi=3359.270h3=h00-μ1*δhc2=3186.772kJ/kg

查焓熵图可得P2即为下一级的Po,而下一级的Po0即为本级的P30。

(46)作出级的热力过程线

图4第一压力级热力过程线

图4调节级及第一压力级速度三角形

图6整机热力过程线

(三)热力计算数据汇总

见附表

(四)整机相对内效率核算及修正

1.整机相对内效率的核算

(1)计算效率ηri"

ηri"=Σδhi/(Δhtmac)′=80.65%

(2)计算误差Δηri(与初选值比较)

Δηri=ηri-ηri"=0.345%〈1%

2.计算轴端功率Pe

Pe=Pi*ηm=11549.34KW

发电机功率Pel

Pel=Pe*ηg=10971.875KW

(五)绘制汽轮机通流部分图

见附图

(六)课程设计小结

通过本课程设计巩固了我们所学的专业理论知识,使我们基本掌握普通汽轮机的设计方法。

通过了设计实践,通过了理论与实际的结合,使我们逐步树立正确的设计思想,熟悉了汽轮机设计的一般规律,基本掌握了汽轮机的热力计算方法,学会使用热力计算标准,使我们具有汽轮机设计的初步能力,培养分析问题和解决问题的能力。

在这次课程设计的过程中,综合运用汽轮机原理课程所学的专业理论知识,分析和解决实际问题,并进一步巩固、加深和拓宽所学的知识。

除此以外,我还对画图软件CAD和数据处理软件Excel有了更进一步的认识。

(七)参考文献

[1]康松、杨建明、胥建群编,《汽轮机原理》,中国电力出版社,2000年出版

[2]沈士一,庄贺庆,康松,庞立云.汽轮机原理.水利电力出版社,1992

[3]翦天聪主编,《汽轮机原理》,中国电力出版社,1992年出版

[4]冯慧雯主编,汽轮机课程设计参考资料.水利电力出版社,1992