QMI09进料检验管理规范.docx

《QMI09进料检验管理规范.docx》由会员分享,可在线阅读,更多相关《QMI09进料检验管理规范.docx(13页珍藏版)》请在冰豆网上搜索。

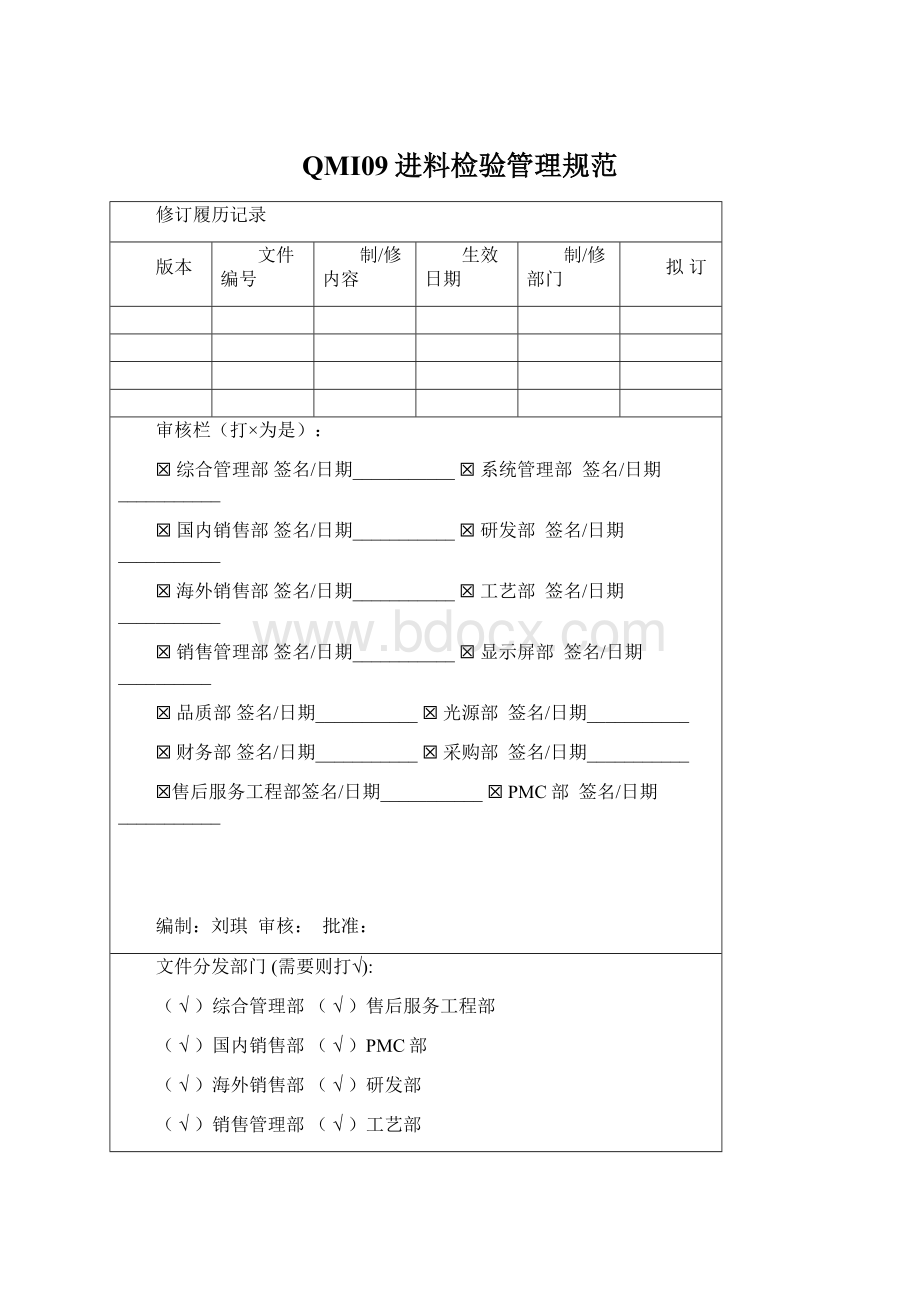

QMI09进料检验管理规范

修订履历记录

版本

文件编号

制/修内容

生效日期

制/修部门

拟订

审核栏(打×为是):

☒综合管理部签名/日期___________☒系统管理部签名/日期___________

☒国内销售部签名/日期___________☒研发部签名/日期___________

☒海外销售部签名/日期___________☒工艺部签名/日期___________

☒销售管理部签名/日期___________☒显示屏部签名/日期__________

☒品质部签名/日期___________☒光源部签名/日期___________

☒财务部签名/日期___________☒采购部签名/日期___________

☒售后服务工程部签名/日期___________☒PMC部签名/日期___________

编制:

刘琪审核:

批准:

文件分发部门(需要则打√):

(√)综合管理部(√)售后服务工程部

(√)国内销售部(√)PMC部

(√)海外销售部(√)研发部

(√)销售管理部(√)工艺部

(√)品质部(√)显示屏部

(√)财务部(√)光源部

1.目的:

本公司为管制采购物料、委外加工物料品质,使其符合设计规格及允收品质水准,特制定本规范。

2.范围:

凡本公司采购用于产品的物料、委外加工物料均适用本规范。

3.定义:

3.1免检检验:

具有特殊特性的物料,按供应商提供出厂检验报告,检验物料的型号、规格、保质期、外观、包装。

3.3正常检验:

具有一般特性的物料,按相关作业指导书、承认书、图纸、样品、合同任务书检验其相关项目

3.4加严检验:

加严抽检是检验检测规程中的一种确认批量产品质量的检验方法。

如果所抽批次中的不合格数没有达到规定的全部通过的标准,但又不能做全部不合格的判定时,就要对这批产品再次抽样检验,但所抽的数量比第一次抽的要大一倍。

这种再次加倍抽检的方法就简称为加严抽检。

3.5AQL即AcceptableQualityLeval,是可以接收的品质不良比率的上限,也称为允许接收品质水准,简称允收水准。

4.职责:

4.1品质部:

负责建立产品检验及品质控制体系,并实施产品实现过程中的品质检验、统计分析及持续改善,确保产品质量达到规定要求

4.2生产部(含光源、显示屏制造):

生产过程中有因来料不良的物料、半成品、成品退仓库换货或报废,并把此不良反馈给品质部。

4.3采购部:

负责供应商管理,并协助品质部实施对供应商供货品质进行考核;

4.4公司其它部门:

负责实施品质控制计划,确保所承担分项计划的实施,达成品质控制目标;

5.作业内容:

5.1针对物料材质及用途不同,同时兼顾物料对产品的影响程度及目前公司的检测手段,对物料进行如下分类:

A级、对产品性能和安规有重大影响,有明确控制方式;

B级、对产品性能和安规有重大影响,没有合适的检测方式;

C级、对产品性能影响较小或没有直接影响,需按正常检验;

D级、对产品性能影响较小或没有直接影响,可免检;

具体如下:

1类、塑胶类:

A级、底壳、面罩、点阵盖子、模粒

B级、

C级、塑胶支架、光栅端盖、光栅支架

D级、防水胶圈、密封条

2类、接插件:

A级、牛头插座、简牛公座、贴片简牛、LED支架、排母

B级、航空插头、航空插座、网线插头、端子排、

C级、圆形预绝缘端头、铜针座、铜套、排针、端子、插座、母头、水晶头、PIN针、

D级、

3类、五金类

A级:

箱体、托架、模梁、竖梁、铸铝底壳、铸铝箱体、铝型材(机加工后)

B级、

C级、电源控制盒、铝型材(机加工件前)、线槽、电源箱、各种螺丝、磁铁、铜柱、吸盘、铝柱、连接片、电源板、控制卡板、锁扣等

D级、弹垫、平垫、快巴介子、门锁、钥匙等

4类、电子类

A级:

发光二极管、精密电阻

B级:

二极管、三极管、晶片、IC、电解电容、钽电容

C级:

D级:

磁环、贴片电容、一般电阻、排阻、

5类、线材类

A级:

成品网线、组合线、排线、扁平线

B级:

电缆线、各种规格的电源线、网线、

C级

D级、

6类、焊接类:

A级、

B级:

铝线、金线、锡线、锡条、锡膏、助焊剂;

C级、

D级

7类、化学品类:

A级、

B级、环氧树脂(含色剂和扩散剂)、银胶、绝缘胶、高温胶带、硅胶、三防漆、

C级、

D级、电子结构胶、离模剂、防焊胶纸

8类、半成品及配件:

A级:

外发半成品

B级:

电源、风扇、接收卡、多功能卡、发送卡、脱机卡、监控卡、

C级:

D级:

9类、包材类:

A级

B级

C级、纸箱(包括刀卡、平卡)、C(航空箱)、纸盒、木箱、免蒸熏木箱、木卡板、纸包角刀模、

D级、纸护角、珍珠棉

10类、辅料类:

A级、无

B级、热熔胶带

C级、青稞纸、

D级、酒精、清洗剂、天那水、万能胶、封箱胶纸、热缩管、热熔胶

11类、外设类:

A级:

配电柜、路由器、显卡

B级:

光纤转换器、避雷器、电视卡、电视采集卡、无线网卡、各种感光器

C级:

电脑、工控机、功放、音箱、视频处理器、

D级:

微波天线、无线网桥、空调、轴流风机等

12类、PCB类

A级、灯板、点阵小板、驱动板、连接板、转接板

B级、

C级、

D级、

5.2为确保最大化利用资源,确保关键物料的进料品质,特制定差异化控制方式,具体如下:

5.2.1针对A级物料的控制方式如下:

5.2.1.1供应商管理应为公司“战略合作伙伴”,必须签订<质量保证协议>,视情况定期对供应商进行质量管理体系评审,IQC检验时需确认对应<质量保证协议>

5.2.1.2A级物料在新物料评估时应按《QMI-23新物料承认管理规范》5.3点的要求进行小批量试用进行评估;

5.2.1.3进料检验时应检验所承认物料中承认书及图纸的所有特性项目,如部分项目在现有条件无法检查时,可引用供应商提供《出货检验报告》,具体见各类物料的《检验作业指导书》;

5.2.1.4针对A级物料的抽样计划及允许标准,具体参见5.3点规定

5.2.2针对B级物料的控制方式如下:

5.2.2.1供应商管理应为公司“战略合作伙伴”或知名品牌(外设类),必须签订<质量保证协议>,视情况定期对供应商进行质量管理体系评审,IQC检验时需确认对应<质量保证协议>

5.2.2.2B级物料在新物料评估时应按《QMI-23新物料承认管理规范》5.3点的要求进行小批量试用进行评估;

5.2.2.3进料检验时按免检程序执行,但需供应商提供《出货检验报告》,具体参见5.4点的要求

5.2.2.4此类物料应跟踪统计装机或装屏后的使用状况,或定期装机进行ORT试验,每月定期检讨其控制方式的效果,具体要求如下:

A、除8类、11类以外的物料在公司内部跟踪品质状况,每月统计异常状况

B、8类、11类物料,需在公司内部及客户端跟踪,每月统计异常状况

C、2类、4类、5类需每半年定期委外(第三方机构或交叉供应商)进行检测,以监控其一致性

D、7类物料需每三个月抽样装机进行ORT测试,具体测试项目参见5.6点;

5.2.3针对C级物料的控制方式如下:

5.2.3.1进料检验时应按<检验作业指导书>正常检验,具体见各类物料的《检验作业指导书》;

5.2.3.2针对C级物料的抽样计划及允许标准,具体参见5.3点规定

5.2.4针对D级物料按5.4点免检程序执行;

5.3抽样计划及允收标准

5.3.1抽样计划:

依据GB2828单次抽样计划,具体见附件

5.3.2各物料的允收标准见下表:

物料类别

允收标准

CR

MA

MI

1类A级

0

0.65

1.0

1类C级

0

0.65

2.5

2类A级

0

0.65

1.0

2类C级

0

0.65

2.5

3类A级

0

3类C级

0

4类A级

0

5类A级

0

0.65

1.0

8类A级

0

1.0

2.5

9类C级

0

1.5

2.5

10类C级

0

1.5

4.0

11类C级

0

1.5

4.0

12类A级

各物料的允收标准参考以上表格的内容,具体见各物料的《检验作业指导书》

进料允收标准应严于或等同于客户对成品的允收标准,因此,如客户对成品的允收标准严于上述标准时,应以客户标准为依据。

5.3.3特殊检验根据不同物料而定,具体见各物料的检验作业指导书。

5.4检验程序

5.4.1检验依据:

5.4.1.1电气零件依据下列一项或多项:

A、零件规格书、承认书。

B、检验作业指导书和标准。

C、比照认可样品。

D、送检单

5.4.1.2外观、结构及包装材料,依据下列一项或多项:

A、技术图纸。

B、零件确认报告书。

C、检验作业指导书

D、送检单。

E、比照认可样品。

F、合同任务书

5.4.2免检检验

5.4.2.1针对B级免检物料,应确认其《质量保证协议》有效、适用,并根据供应商的《出货检验报告》、送检单、合同任务书,有承认书、图纸的物料应核对相应的承认书、图纸,确认其型号、规格、外观、生产日期及保质期、包装及标识;

5.4.2.2针对D级免检物料,确认送检单、合同任务书及承认书,确认其型号、规格、外观、生产日期及保质期,包装及标识;

5.4.2.3如核对发现型号、规格、外观有差异时,应反馈采购部及供应商,确认其是个别标识错还是发错货物,处理结果记录在《进料检验报告》

5.4.2.4针对4类、7类、10类的免检物料应重点确认生产日期及保质期,其中要求如下:

A、保质期为六个月内的物料,生产日期应在送货日期前两周以内,超期即应拒收

B、保质期为六个月-一年的物料,生产日期应在送货日期前一个月以内,超期即应拒收

C、保质期为一年以上的物料,生产日期应在送货日期前三个月以内,超期即应拒收

5.4.3正常检验

根据各类物料《检验作业指导书》、图纸、样品、承认书、合同任务书,按照5.3的抽样计划和允收标准检验其相关检验项目。

5.4.4加严检验

5.4.4.1加严检验原则:

A、物料有品质异常时:

连续来料三批不合格、物料上线后出现重大品质异常或对产品存在品质隐患

B、供应商品质异常连续2个月未得到改善

5.4.4.2具备上述加严检验原则的物料其检验方式如下:

A、正常检验改为全检(全检所产生的费用由供应商承担)

B、加大抽检数量(加大抽检数量所产生的费用由供应商承担)

C、针对某检验项目进行全检(全检所产生的费用由供应商承担)

5.5缺陷等级

抽样检验中发现不符合品质标准的瑕疵,称为缺陷,其等级有下列三种:

A、致命缺陷(CR)

能或可能危害制品的使用者、携带者的生命或财产安全之缺陷,称为致命缺陷,又称严重缺陷,用CR表示。

B、主要缺陷(MA)

不能达成制品的使用目的之缺陷,称为主要缺陷,或重缺陷,用MA表示。

C、次要缺陷(MI)

并不影响制品使用目的之缺陷,称为次要缺陷,或轻微缺陷,用MI表示。

具体缺陷分类具体见各物料的《检验作业指导书》:

5.6物料可靠性试验要求

所有B类物料在一定时间段都需做相关的可靠性试验,具体要求如下:

5.6.1需做高、低温试验的物料有:

晶片、发光二极管、IC、电阻、环氧树脂、硅胶、银胶

5.6.2需做老化试验的物料有:

发光二极管、晶片、环氧树脂、硅胶、三防漆、IC、电阻、银胶

5.6.3需做滑落试验的物料有:

纸箱

5.6.4需做盐雾试验的物料有:

三防漆

以上试验所需的条件及操作具体见《产品可靠性试验管理规范》

5.7作业流程

5.7.1作业程序

5.7.1.1供应商交送物料,经仓管人员点收,核对物料、规格、数量相符后,予以签收,物料放置“待检区”,开送检单给IQC检验。

5.7.1.2IQC接到送检单后,根据送检单的数量、订单号、物料型号,找出检验依据(参照5.7)和检验工具,依抽样计划开始检验,并将其检验记录填于《进料检验报告》。

5.7.1.3IQC判定合格(允收)时,须在物料外包装贴物料标签的位置贴合格标签,并加注检验时间、订单号、签名,同时把送检单给仓管人员,仓库人员依据送检单上备注的检验结果,办理入库手续并把物料移至“合格区”。

5.7.1.4紧急上线的物料检验:

对于要紧急上线的物料,IQC不能按正常程序检验,由PMC开出《紧急物料放行单》,经过各部门负责人及总经理审核后交由IQC,IQC先抽检关键性项目(尺寸、配套)后此批物料先放行,IQC同时按正常检验流程检验,检验合格后,贴上合格标签,不合格的按《不合格品管理程序》处理。

根据物料对产品品质影响,规定以下物料可以作为紧急上线物料检验:

五金结构类、包材类、线材类

5.7.1.5IQC判定不合格(拒收)之物料,须填写《进料检验报告》,由各相关部门会签后,由品质负责人核准,此不合格报告在判定为不合格开始在2小时内要送到采购部,采购部传真给供应商,供应商及时处理此不合格物料。

5.7.1.6品质负责人核准之不合格(拒收)物料,由文员将《进料检验报告》扫描件通过邮件形式发给采购、PMC、仓库,IQC在物料外包装上,贴不合格标签并签名。

同时把送检单给仓管人员,仓库人员依据送检单上备注的检验结果,办理退货手续并把物料移至“不合格区”。

5.7.1.7品质部判定不合格之物料,遇下列状况可由采购部提出特采申请:

具体见《物料特采管理规范》

5.7.1.9IQC应对每批物料检验之记录予以保存,并作为对供应商评鉴之考核依据(保存期限见《质量记录管理程序》。

5.7.2进料检验的时效性(以下时间都是指单批物料接到送检单开始算)

A、免检类的物料检验时间:

30分钟

B、其他物料B级不需上线试产看效果的时间:

30分钟,需上线试产看效果的:

2天(生产线能正常上线试产的情况下)

C、其他物料A:

2小时

5.8.物料上线后品质跟踪

各种物料在IQC检验判定合格后上线生产,IQC要到生产线上了解物料在线上品质情况,

5.8.1如各物料的不良比例在我司接受范围内,不良品退仓库换货。

如不良比例超出我司接受的范围,IQC开出《供应商纠正预防措施单》给供应商,并电话联系此不良品的处理方式,同时要求供应商在第二天书面回复措施单。

5.8.2如物料不良严重影响我司产品的品质或给我司产品带来品质隐患时,要求此批物料停止使用退回供应商,所造成的损失由供应商承担。

并开出供应商索赔函给供应商,要求供应商在3天内回复我司,如不回复视为接受我司的处理方式,直接从货款中扣除此损失的金额。

5.9供应商管理

5.9.4.1IQC应每日、每周、每月汇总进料检验记录,作成日报、周报、月报。

日报、周报、月报的格式和内容见附件。

5.9.4.2根据IQC的日报、周报、月报,了解供应商的品质状况,每月统计出“三佳”和“三差”供应商,并把统计结果反馈给采购部,作为采购部评价供应商和调整采购策略的依据之一。

供应商评价原则如下:

供货金额每月的前20名中来评价。

“三佳”评价原则:

月批合格率98%以上、对于品质异常问题95%能在我司规定时间内处理好

“三差”评价原则:

最后三位

5.9.3.3品质负责人根据IQC月报的内容,在次月针对在“三佳”和“三差”范围的供应商(公司暂时无法更换的)调整检验方式,通常方式如下:

三差

A、正常检验改为全检(全检所产生的费用由供应商承担)

B、加大抽检数量(加大抽检数量所产生的费用由供应商承担)

C、到供应商现场指导作业

D、针对某检验项目进行全检(全检所产生的费用由供应商承担)

三佳

E、正常检验改为一般检验(各部门评审)

F、减少抽检数量(条件:

连续2个月评为三佳,如后续检验有一批不合格或在上线后有品质异常,马上恢复正常检验),

5.10仓库物料的监督管理

5.10.5.1IQC每月对仓库物料进行巡检,检查物料标签的内容与实物是否相符、标签的内容是否齐全、物料摆放是否正确、仓库的存储环境是否达到仓储的要求。

5.10.5.2对于仓库提报的接近物料保质期的物料重新检验,如检验合格,通知仓库在一个月内要消耗完。

如检验不合格,通知仓库把此物料移至“不合格品区”。

6.参考文件/表单:

6.1附件:

《不合格品管理程序》

《纠正/预防措施管理程序

《质量记录管理程序》

6.2表单:

《进料检验记录》

《送检单》

《进料检验不合格报告》

7.流程图