杭和绿色动力垃圾焚烧炉排炉项目设计作业标准6 19.docx

《杭和绿色动力垃圾焚烧炉排炉项目设计作业标准6 19.docx》由会员分享,可在线阅读,更多相关《杭和绿色动力垃圾焚烧炉排炉项目设计作业标准6 19.docx(21页珍藏版)》请在冰豆网上搜索。

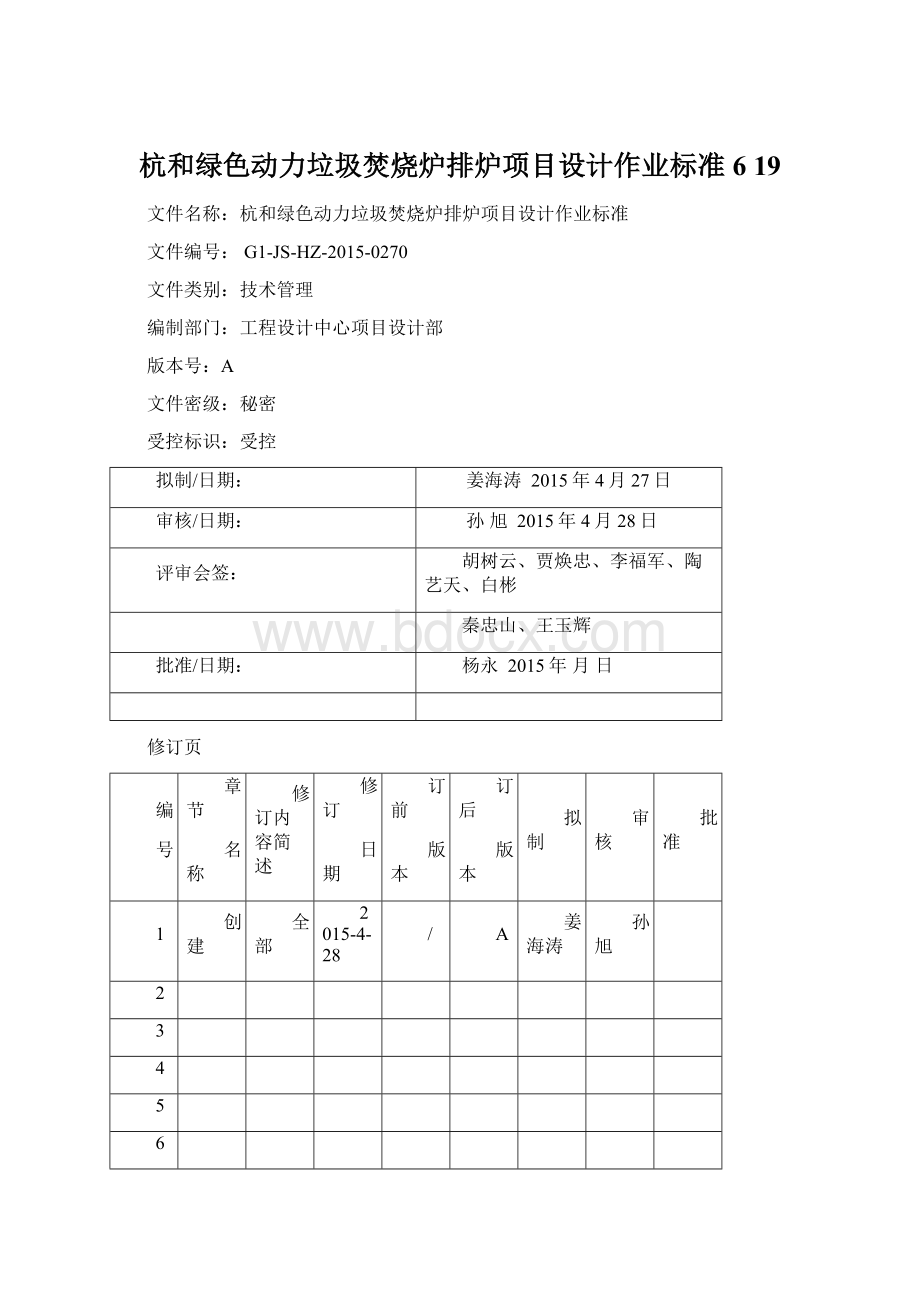

杭和绿色动力垃圾焚烧炉排炉项目设计作业标准619

文件名称:

杭和绿色动力垃圾焚烧炉排炉项目设计作业标准

文件编号:

G1-JS-HZ-2015-0270

文件类别:

技术管理

编制部门:

工程设计中心项目设计部

版本号:

A

文件密级:

秘密

受控标识:

受控

拟制/日期:

姜海涛2015年4月27日

审核/日期:

孙旭2015年4月28日

评审会签:

胡树云、贾焕忠、李福军、陶艺天、白彬

秦忠山、王玉辉

批准/日期:

杨永2015年月日

修订页

编

号

章节

名称

修订内容简述

修订

日期

订前

版本

订后

版本

拟制

审核

批准

1

创建

全部

2015-4-28

/

A

姜海涛

孙旭

2

3

4

5

6

7

8

9

10

11

12

13

14

15

本版本与旧文件(版本)的关系

无。

目录

第一章总则2

1.1目的2

1.2适用范围2

1.3缩略词定义2

第二章工艺概述3

2.1总体概述3

2.2给料、炉排系统及液压系统4

2.3燃油系统5

第三章工艺特点及控制难点7

3.1垃圾焚烧炉的主要特性7

3.2垃圾焚烧炉的难点7

第四章锅炉MFT8

4.1作用8

4.2功能8

4.3主燃料跳闸(MFT)8

第五章燃烧自动控制ACC9

5.1目标9

5.2功能9

5.3蒸汽流量控制9

5.4炉温控制10

5.5烟气含氧量控制10

5.6给料器及炉排控制10

5.7燃烧用空气流量控制12

第六章主要的常规控制14

6.1过热蒸汽温度控制14

6.2锅炉汽包水位控制15

6.3炉膛压力控制16

6.4进油压力控制17

第七章控制画面要求18

7.1目标18

7.2功能18

杭和绿色动力垃圾焚烧炉排炉项目设计作业标准

第一章总则

1.1目的

为适应杭和公司新能源项目组态的标准化,规范化,提高项目组态设计效率,提高现场项目实施质量,达到行业战略高度,针对MACS652火电版软件的特点编制此规范,用以指导绿色动力垃圾焚烧炉排炉350t/d的锅炉项目的组态设计工作,最终实现组态的标准化、规范化。

1.2适用范围

本作业标准适用于杭和公司所有绿色动力垃圾焚烧炉排炉350t/d的锅炉在MACS652火电版平台的组态设计。

1.3缩略词定义

LHV=Lowerheatedvalue热值下限

DG=DryingGrate干燥炉排

MG=MainGrate燃烧炉排

BG=BurnoutGrate燃烬炉排

RL=RefuseLayer垃圾层厚度

F=Feeder推料器

SH=Superheater过热器

APH=AirPreHeater空预器

FGC=FlueGasCooler烟冷器

ECO=Economiser省煤器

第二章

工艺概述

2.1总体概述

单台焚烧锅炉350t/d的垃圾焚烧炉处理线,日处理城市生活垃圾350t,年处理生活垃圾10万吨。

焚烧炉垃圾焚烧系统采用逆推三驱动技术的多级炉排垃圾焚烧炉。

余热锅炉为立式单汽包自然循环水管锅炉,汽包位于焚烧炉的上部。

余热锅炉由水冷壁、汽包、对流管束、过热器及省煤器等组成,焚烧炉出来850℃的烟气,首先被焚烧炉上部第一通道的水冷壁管吸收部分热量,然后烟气继续冲刷屏式受热面及过热器,烟气中大部分的热量在这里被吸收,最后经过省煤器时将剩余的热量再吸收一部分,为了防止烟气低温腐蚀省煤器烟气的温度≥200℃。

对一次风和二次风采用蒸汽空预器加热空气到220℃。

锅炉给水温度140℃,锅炉给水经除氧器由给水泵送来,经省煤器预热后送至汽包,然后经水冷壁和屏式受热面进一步加热,产生出汽水混合物进入汽包。

饱和蒸汽在汽包内被分离出来,经过过热器进一步加热,最后产生出过热蒸汽,送往汽轮机。

过热器中部有一级喷水减温装置,用减温水来调节蒸汽出口温度。

本余热锅炉出口蒸汽的参数为4.0MPa,400℃。

1、卸料平台;2、垃圾储仓;3、储仓控制室;4、垃圾输送;5、投料口;6、给料机;7、除铁器;8、焚烧炉;9、焚烧炉进口风;10、余热锅炉;11、脱酸反应塔;12、旋转雾化器;13、活性炭喷射;14、布袋除尘器;15、引风机;16、烟囱;17、汽轮机;18、发电机;19、涝渣机;20、渣仓;21、渗滤液收集池;22、飞灰固化;

序号

项目

单位

参数

1

焚烧炉炉排型式

逆推三驱动往复炉排

2

设计垃圾通过量

t/h

14.6

3

超载垃圾通过量

t/h

16.1

4

设计垃圾LHV(MCR)

kj/kg

7500

5

垃圾额定LHV

kJ/kg

5800

6

垃圾LHV的范围

kJ/kg

4000~7500

7

焚烧炉年累计运行时间

h

8000

8

烟气在>850℃的条件下停留时间

s

>2

9

焚烧残渣热灼减率

%

<3

10

炉排长度

mm

8380

11

炉排宽度

mm

5560

12

炉排倾斜角度

°

25

13

炉排表面积

m2

46.59

14

炉排热负荷(MCR)

kW/m2

432

15

一次风量(MCR)

m3/h

39134

16

二次风量(MCR)

m3/h

11742

17

一次风入炉温度

℃

200-220

18

二次风入口温度

℃

200-220

19

焚烧炉出口烟气量(MCR)

m3/h

56088

20

烟气出口温度

℃

200—220

21

最终过热器入口温度(点A)

℃

<650

22

烟气侧设计压力

Pa

±35

2.2给料、炉排系统及液压系统

三驱逆推往复式机械炉排炉主要由以下几个部分组成:

1、垃圾给料槽2、逆推倾斜炉排片3、炉排驱动装置4、一次风室5、主炉膛6、渣井。

该焚烧炉属于往复逆推式机械炉排。

与通常意义的逆推式炉排不同的是,它有3个各自独立的垃圾推动系统,来充分搅拌撕扯垃圾。

三驱逆推式炉排呈倾斜布置,垃圾依靠自身的重力作用在炉条逆向推动时翻转并沿炉床向前、下方移动,炉排与水平面成25度夹角。

一般逆推式机械炉排炉以列为单元,从炉排的宽度分成四列,列间设置固定的分隔带,每列固定炉条与活动炉条相间排列,各列活动炉条分别由油缸单独驱动,按燃烧控制装置的指令和程序协同动作,而三驱逆推往复式机械炉排炉每列则有三个油缸来分别控制这列上的三部分炉条,因此使对运行过程中根据燃烧情况的不同,操作更加容易和可靠。

该炉的动作包括:

各列给料器的往复运动;各列炉排的往复运动;出渣机的往复运动以及料门的开闭。

这些运动都是由油缸分别驱动,由液压站集中控制。

根据燃烧的要求,由燃烧控制系统ACC发出指令,使各动作按照预定的程序依次进行,实现燃烧过程的自动控制。

三驱炉条用高铬耐热、耐磨铸铁制造,材质性能较为优异,结构上也有独到之处,炉条的筋板作成封闭的一次风通道,利用一次风的高速流动将炉条的热量带走,起到散热翅片的作用,有效地降低炉条的工作温度,从而延长了炉条的使用寿命。

三驱炉排属于高阻抗型炉排,炉条间没有间隙,一次风要通过炉条下面迷宫式的风槽然后经炉条头部的隙缝才能进入到垃圾层中,这是三驱炉排不同于其他炉排的结构特点。

高阻抗型炉排由于炉排本身的风阻比垃圾层的风阻大得多,当垃圾燃烧过程中出现垃圾层烧穿现象时可以将配风的影响减至最小。

2.3燃油系统

燃油系统由燃油供油系统和启动、辅助燃烧系统二部分组成,并采用了轻质柴油作为燃料油。

轻柴油由供货商用油罐车送至油罐区后,用随车带来的油泵将油输入贮油罐。

用油时油泵房的供油泵将油送至焚烧间。

由油泵将轻柴油输送至辅助燃烧系统油枪处。

启动、辅助燃烧系统主要包括启动燃烧器1台和辅助燃烧器2台、燃烧空气风机、冷却空气风机、控制阀等设备。

每台焚烧炉有二台辅助燃烧器。

每台辅助燃烧器均配置有一支点火枪、一支油枪、一个火焰监测器、一台燃烧空气风机和一台冷却空气风机。

辅助燃烧器的燃料为轻柴油,并带有自动点火装置,油的雾化采用压缩空气。

在焚烧炉启动前,首先启动辅助燃烧系统。

当炉膛温度达到850℃时,再逐渐加入垃圾并退出辅助燃烧系统。

停炉前,投入辅助燃烧器,使炉内垃圾燃尽,并保持烟气温度在850℃以上。

在垃圾热值较低时,为保证烟气温度在850℃以上停留2s,必须投入辅助燃烧器。

第三章

工艺特点及控制难点

3.1垃圾焚烧炉的主要特性

1)垃圾处理范围广泛。

但是需要对垃圾贮坑内的垃圾进行分区堆栈、发酵、翻拌混合,以使垃圾的组分均匀。

2)炉床由众多的炉排组成。

机械炉排用高铬耐热、耐磨、耐腐蚀的铸铁制造,材质性能较为独特,结构上也有独到之处,炉条的筋板作成封闭的一次风通道,利用一次风的高速流动将炉条的热量带走,起到散热翅片的作用,有效地降低炉条的工作温度,从而延长了炉条的使用寿命。

炉排的材质要求和加工精度要求高,要求炉排与炉排之间的接触面相当光滑,炉排与炉排之间的间隙相当小。

3)焚烧炉的最大特点是:

炉排的动力是分别由液压站的多个液压油缸分别控制逆推炉排和顺推炉排的每一列炉排作往复式的动作,动作时间由PLC来设置控制。

维修时,检修比较困难,工作量大,维修成本高。

3.2垃圾焚烧炉的难点

从垃圾作为燃料看,由于当前国内垃圾分拣系统不完善,造成垃圾热值不稳定,使得垃圾焚烧炉的燃烧稳定燃烧非常困难。

当垃圾进入炉膛后不能直接燃烧,而是需要干燥后才燃烧,垃圾从进入炉膛到开始燃烧需要约近40分钟的时间,是一个大滞后的燃烧状况。

由于垃圾密度及粘度不同,同样的控制条件垃圾在炉排的运行速度也不经相同。

总之,垃圾焚烧时,热值的随机变化大毫无规律可言,入料后滞后燃烧造成燃料量的可调型差,垃圾在炉排的运行速度由于其密度和粘度随机变化造成料层的厚度变化较大,使得一次风的控制难度非常大。

第四章

锅炉MFT

4.1作用

锅炉安全保护系统的目的是在锅炉跳闸后,通过停止给料系统和点火燃烧器。

调整相相关风门档板的关闭和打开,阻止炉膛燃烧,保护锅炉安全。

4.2功能

当所有的锅炉保护信号满足条件,锅炉可以点火。

锅炉点火前,以下信号必须满足条件的要求。

点火前,必须完成吹扫炉膛。

如果同一个保护信号有3个测点,必须采用三取二进行判断作为控制依据。

使用一项以上测量的原因是能够彼此比较这些测量。

如果只有一项测量,就不知道测量是否正确。

如果有两项测量,可以比较这两项测量的正确性。

但是,如果其中一项失败,则仍然不知道其余两项测量是否正确。

如果有3项测量,可以对这3项测量进行比较。

如果其中一项失败,则可用其余两项进行比较,因而可用性更高。

4.3主燃料跳闸(MFT)

序号

项目

1

MFT的动作条件(以下条件任意一项满足时)

1)

手动MFT

2)

一次风机跳闸

3)

引风机跳闸

4)

炉膛压力≥高高二值(1000Pa)

5)

汽轮机跳闸(此项待定)

6)

汽包水位≥高高(三取二值(100mm),延时5秒未恢复

7)

汽包水位≤低低(三取二值(-100mm),延时5秒未恢复

8)

压缩空气压力低

9)

仪表柜电源故障(现场仪表,阀门无电源)

说明:

具体参数值需要根据现场实际的设备和工况来进行调整;

2

MFT的联锁动作(当发生MFT时,应自动执行下列操作)

1)

停运点火燃烧器和两台辅助燃烧器。

2)

停运所有推料器及炉排。

3)

发出声光报警信号

4)

停一次风机

5)

停二次风机

6)

停引风机

第五章

燃烧自动控制ACC

5.1目标

燃烧自动控制的主要目标是:

保证锅炉稳定燃烧,保证排放指标达标,保证最大的经济效益。

5.2功能

ACC自动控制主体分为五部分:

蒸汽流量控制

炉膛温度控制

烟气含氧量控制

给料器及炉排控制

燃烧用空气流量控制

由于ACC自动控制策略涉及到关键核心技术,此部分的介绍只限于控制原理的描述。

5.3蒸汽流量控制

目标:

蒸汽流量控制实现的目标:

保证蒸汽量稳定。

功能:

锅炉主蒸汽流量控制是ACC的主要回路,ACC计算根据锅炉主蒸汽流量PV与主蒸汽流量设定值SV差值进行比较运算判断是否超过差值的上限值(H)或小于下限值(L),在常规的情况下上、下限值±1.5t/h,如果LHV低时H/L值应增加到±2.0t/h。

当PV-SVL停止给料器和炉排。

通过超前FIC控制的追加功能,实现提前开动/停止料器和炉排。

采用切换实现控制模式的转换。

蒸汽流量控制实现的先决条件是主蒸汽压力稳定,如果主蒸汽压力波动大不能采用此控制方式。

5.4

炉温控制

目标:

炉温控制主要目的是:

保证炉膛温度,控制烟气排放指标。

功能:

炉子启动时,点火燃烧器使炉温上升至350℃后,通过辅助燃烧器使炉温上升至900℃,正常操作期间辅助燃烧时,辅助燃烧器不断地启动和停止,以保持炉温高于850℃,在逻辑控制中,如果炉膛温度低于855℃或炉膛温度低于865℃持续5MIN,自动启动辅助点火燃烧器,在温度大与890℃时持续5MIN停止辅助点火燃烧器。

在正常工况下,炉膛温度PV与炉膛温度设定值SV差值进行比较运算判断是否超过差值的上限值(H)或小于下限值(L),在常规的情况下上、下限值±14℃,如果垃圾的质量差距大时H/L值应增加到±50℃。

当PV-SVL停止给料器和炉排。

炉温控制和蒸汽量控制都是控制给料器和炉排的启停。

这两种控制方式在同一时刻只能采用其中之一,采用切换实现控制模式的转换。

5.5烟气含氧量控制

目标:

烟气含氧量控制的目标是:

保证垃圾充分燃烧。

功能:

此回路通过输入炉子的二次风流速和燃烬炉排空气流速,控制省煤器出口氧气浓度。

每台焚烧炉各安装有两个氧气分析仪,一个位于省煤器出口,另一个位于烟囱中。

操作员可通过切换开关选择这两个中的其中一个氧气分析仪,通常使用省煤器出口氧气分析仪,但当省煤器出口氧气分析仪出现故障时,烟囱氧气分析仪作为备用,处理省煤器出口氧气分析仪的测量值后,将湿态值转换为干态值,通常情况下,由于烟气处理系统处空气注入和泄漏的缘故,烟囱氧气值高于锅炉出口氧气值。

二次风温度控制在220℃。

烟气含氧量控制在6%~12%。

5.6给料器及炉排控制

目标:

炉排速度控制的主要目标是:

通过控制给料器和炉排速度来调整锅炉燃烧状况。

功能:

给料器控制

此锅炉共有3台给料器分别由各自的比例阀控制运动速度,电磁换向阀控制给料器的进退。

3台给料器通过连续的测量信号反映出给料器的位置,给料器分为长行程(1300mm)和段行程(400mm)两种距离来推料,在锅炉启动前需要快速的将燃料投入并铺满炉排时,给料器采用长行程给料,锅炉正常燃烧时,给料器采用短行程给料。

给料器在正常的工作情况下,要求3台给料器同时并同步工作,控制3台给料器速度的比例阀接受统一的速度指令,来保证速度的相对一致。

通过3个给料器的位置信号来分别判断给料器进到位和退到位,3个电磁换向阀控制给料器的进退,接到3个给料器都进到位判断信号后,向3个电磁换向阀统一发出退指令,接到3个给料器都退到位判断信号后,向3个电磁换向阀统一发出进指令,来实现给料器的同步及往复的运动。

在ACC自动的模式下,给料器的启动/停止由蒸汽流量控制和炉温控制统一发出。

给料器接到停止信号给料器保持原位置,给料器接到启动信号给料器在原位置的基础上继续前行或后退。

干燥段炉排控制

此锅炉共有2台干燥段炉排分别由各自的比例阀控制运动速度,电磁换向阀控制干燥段炉排的进退。

2列干燥段炉排通过分别设有进到位和推到位行程开关反映出干燥段炉排的位置。

干燥段炉排在正常的工作情况下,要求2列干燥段炉排同时并同步工作,控制2列干燥段炉排速度的比例阀接受统一的速度指令,来保证速度的相对一致。

通过2列干燥段炉排的位置开关来分别判断给料器进到位和退到位,2个电磁换向阀控制干燥段炉排的进退,接到2列干燥段炉排都进到位判断信号后,向2个电磁换向阀统一发出退指令,接到2列干燥段炉排都退到位判断信号后,向2个电磁换向阀统一发出进指令,来实现干燥段炉排的同步及往复的运动。

在ACC自动的模式下,干燥段炉排的启动/停止由蒸汽流量控制和炉温控制统一发出。

给料器接到停止信号给料器保持原位置,干燥段炉排接到启动信号给料器在原位置的基础上继续前行或后退。

燃烧段炉排控制

此锅炉共有2台燃烧段炉排分别由各自的比例阀控制运动速度,电磁换向阀控制燃烧段炉排的进退。

2列燃烧段炉排通过分别设有进到位和推到位行程开关反映出燃烧段炉排的位置。

燃烧段炉排在正常的工作情况下,要求2列燃烧段炉排同时并同步工作,控制2列燃烧段炉排速度的比例阀接受统一的速度指令,来保证速度的相对一致。

通过2列燃烧段炉排的位置开关来分别判断给料器进到位和退到位,2个电磁换向阀控制燃烧段炉排的进退,接到2列燃烧段炉排都进到位判断信号后,向2个电磁换向阀统一发出退指令,接到2列燃烧段炉排都退到位判断信号后,向2个电磁换向阀统一发出进指令,来实现燃烧段炉排的同步及往复的运动。

在ACC自动的模式下,燃烧段炉排的启动/停止由蒸汽流量控制和炉温控制统一发出。

给料器接到停止信号给料器保持原位置,燃烧段炉排接到启动信号给料器在原位置的基础上继续前行或后退。

燃烬段炉排控制

此锅炉共有2台燃烬段炉排分别由各自的比例阀控制运动速度,电磁换向阀控制燃烬段炉排的进退。

2列燃烬段炉排通过分别设有进到位和推到位行程开关反映出燃烬段炉排的位置。

燃烬段炉排在正常的工作情况下,要求2列燃烬段炉排同时并同步工作,控制2列燃烬段炉排速度的比例阀接受统一的速度指令,来保证速度的相对一致。

通过2列燃烬段炉排的位置开关来分别判断给料器进到位和退到位,2个电磁换向阀控制燃烬段炉排的进退,接到2列燃烬段炉排都进到位判断信号后,向2个电磁换向阀统一发出退指令,接到2列燃烬段炉排都退到位判断信号后,向2个电磁换向阀统一发出进指令,来实现燃烬段炉排的同步及往复的运动。

在ACC自动的模式下,燃烬段炉排的启动/停止由蒸汽流量控制和炉温控制统一发出。

给料器接到停止信号给料器保持原位置,燃烬段炉排接到启动信号给料器在原位置的基础上继续前行或后退。

5.7燃烧用空气流量控制

目标:

燃烧用空气流量控制的主要目标是:

保证垃圾充分燃烧并达到最大发热值。

功能:

ACC计算根据锅炉主蒸汽流量PV设定燃烧炉排的基本空气流量,通过转换运算把蒸汽流量换算为所需的一次风量通过分配比例系数分别计算出,干燥段一次风量、燃烧段一次风量和燃烬段一次风量。

为避免锅炉主蒸汽流量控制导致燃烧空气供应过量或不足,提供最大值限制和最小值限制,此燃烧炉最大额定蒸汽流量为27.8t/h,调试设时一般设定在25t/h,在正常运行的时候波动大概在正负2t/h。

在自动控制的时候当蒸汽超过设定值时,逻辑会自动调整使一次风量减少,如果蒸汽流量小于设定值时逻辑会自动调整使一次风量增加。

干燥段一次风量和燃烧段一次风量设定温度为220℃,分别由各自的加热器完成燃烧空气的加热。

二次风量控制

控制任务

氧量控制回路是为了优化燃烧而设计的,氧量的设定值是负荷的函数,炉运行调节锅炉燃烧的含氧量,通过调节二次风机转速来完成,以达到最佳的含氧量(6%~12%)

干燥段一次风量控制

控制任务

通过调节干燥段一次风机的转速来保证干燥段所需的干燥燃料所需的风量及维持炉膛正常燃烧,使炉膛温度达到850以上。

燃烧段一次风量控制

控制任务

通过调节燃烧段一次风机的转速来保证燃烧段所需风量维持炉膛正常燃烧,使炉膛温度达到850以上。

燃烬段一次风量控制

控制任务

通过调节燃烬段一次风机的转速来保证燃烬段还需燃烧的物质所需的风量及降低已燃烬的料渣的冷却。

第六章

主要的常规控制

6.1过热蒸汽温度控制

目标:

过热器和减温器的主要目标是:

使锅筒产生的饱和蒸汽过热,控制主蒸汽温度。

避免在系统内的温度过高。

保持温度稳定。

功能:

过热器和减温器的功能是逐渐将锅筒中饱和蒸汽的蒸汽温度增加到主蒸汽进口处要求的过热蒸汽温度。

这样,蒸汽温度不会超过过热器和连通管系的单个设计温度。

蒸汽温度的控制分成一级减温控制和二级减温控制。

一级减温控制:

控制装置位于低温过热器和中温过热器之间,将中温过热器出口集箱温度作为调节对象通过PID运算的结果,控制一级喷水减温调节阀的开度调节减温水量,使得中温过热器出口集箱温度保证在一定的范围内。

二级减温控制:

控制装置位于中温过热器和高温过热器之间,此调节回路是一个串级自动控制以集汽联箱出口的过热蒸汽温度作为主调节器的输入通过PID运算将结果做为付调节的设定值,喷水减温器后的汽温作为付调节器的输入通过PID的运算结果,通过改变减温水量,控制二级喷水减温调节阀的开度调节减温水量,保证主蒸汽温度恒定。

在低负荷及MFT时,要求严密关闭喷水阀。

6.2锅炉汽包水位控制

目标:

向锅炉提供给水。

控制锅炉的给水流量。

确保锅炉汽包水位和向减温器供应要求的压力和流量。

功能:

通过调节在运行的锅炉给水泵转速,以控制锅炉给水量。

正常负荷运行时。

主要控制变量为汽包水位,当机组在启动或低负荷时,控制系统只接受汽包水位信号,即单冲量控制;当机组在高负荷时,控制系统接受主蒸汽流量、汽包水位和给水流量,即三冲量控制。

锅炉的给水流量由锅炉给水控制阀来调节。

为了将烟气出口温度控制在严格的温度范围内,在汽包内设计了给水加热器。

经过加热器的水由一个温度控制的三通调节阀来控制。

当锅炉低负荷运行时,排烟温度低于某个温度设定值,则需增加进给水加热器的流量,以提高省煤器进口水温,从而可以提高锅炉的排烟温度,尽可能减少低温腐蚀。

从燃烧器启动的那一刻开始,就让一部分给水通过三通阀进入汽包内的给水加热器,这样就能避免锅炉排烟温度降到过低,以及燃油燃烧器的酸性烟造成的露点腐蚀。

为了防止省煤器沸腾,省煤器出口处测得的水温将作为防护措施的指标,通过给水三通阀来控制进省煤器的水温。

在启动过程中则应对温度范围的设定最优化。

如果省煤器出口锅炉水的温度达到上限(240°)则三通阀不允许开得更大,即使锅炉的排烟温度仍低于最小锅炉排烟温度的设定点。

另外,如果水温超过极限值,则三通阀的流量应减少以降低进锅筒的水温。

6.3炉膛压力控制

目标:

稳定炉膛压力,保证焚烧炉的稳定燃烧。

功能:

通过引风机电机变频器和引风机入口挡板门稳定炉膛压力。

炉膛压力调节是控制炉膛压力为给定值的一个单回路控制系统。

其被调量为炉膛压力,控制变量为引风机转速或是引风机入口风门开度。

总风量的送风机转速指令(或风门开度)作为