挤出成型原理.docx

《挤出成型原理.docx》由会员分享,可在线阅读,更多相关《挤出成型原理.docx(10页珍藏版)》请在冰豆网上搜索。

挤出成型原理

挤出成型设备

1、主机

挤出系统:

由螺杆与料筒组成,是挤出机关键部分。

其作用是塑化物料,定量、定压、定温挤出熔体

传动系统:

驱动螺杆,提高所需的扭矩和转矩

加热和冷却系统:

保证塑料和挤出系统在成型过程中温度达工艺要求

2、辅机由机头、定型装置、冷却装置、牵引装置、卷取装置或切割组成

3、控制系统由电器、仪表和执行机构组成。

作用:

控制主、辅机电动机、

以满足所需转速和功率;控制主辅机温度、压力、流量,保证制品质量;实现挤出机组的自动控制,保证主、辅机协调运行。

挤出成型原理

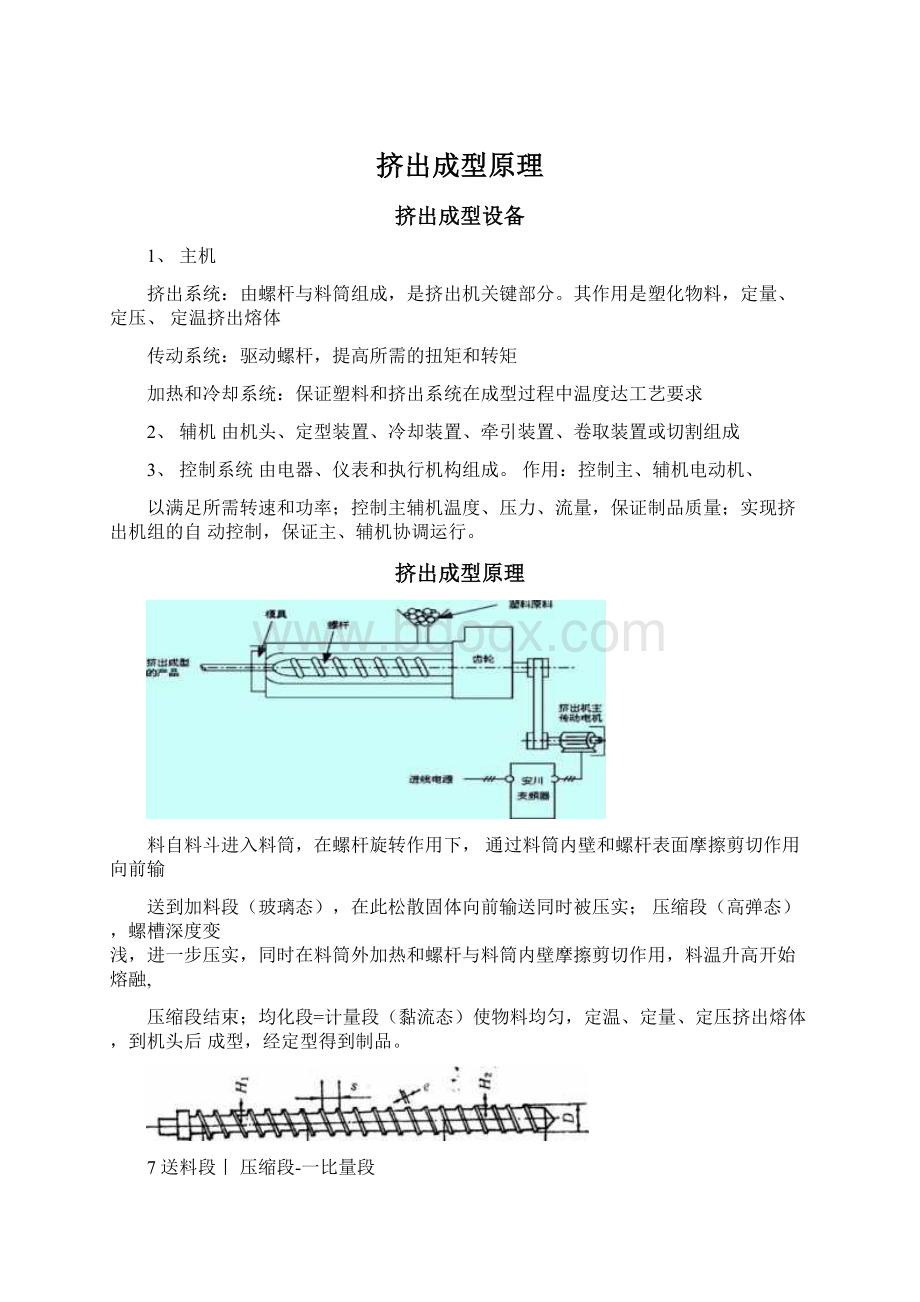

料自料斗进入料筒,在螺杆旋转作用下,通过料筒内壁和螺杆表面摩擦剪切作用向前输

送到加料段(玻璃态),在此松散固体向前输送同时被压实;压缩段(高弹态),螺槽深度变

浅,进一步压实,同时在料筒外加热和螺杆与料筒内壁摩擦剪切作用,料温升高开始熔融,

压缩段结束;均化段=计量段(黏流态)使物料均匀,定温、定量、定压挤出熔体,到机头后成型,经定型得到制品。

7送料段丨压缩段-一比量段

L'亠」

图5-2螺杆示意图

乩一加料段螺槽深度H』一计量段螺槽深度D—螺杆宜径

—螺旋荊—螺杆长度e-«棱宽度a-螺距

对于非晶聚物,对它施加恒定的力,观察它发生的形变与温度的关系,通常特称为温度

形变曲线或热机械曲线。

非晶聚物有三种力学状态,它们是玻璃态、高弹态和粘流态。

在温

度较低时,材料为刚性固体状,与玻璃相似,在外力作用下只会发生非常小的形变,此状态

即为玻璃态:

当温度继续升高到一定范围后,材料的形变明显地增加,并在随后的一定温度

区间形变相对稳定,此状态即为高弹态,温度继续升高形变量又逐渐增大,材料逐渐变成粘

性的流体,此时形变不可能恢复,此状态即为粘流态。

我们通常把玻璃态与高弹态之间的转变,称为玻璃化转变,它所对应的转变温度即是玻璃化转变温度,或是玻璃化温度。

高弹

态(rubberystate):

链段运动但整个分子链不产生移动。

此时受较小的力就可发生很大的形变(100〜1000%),外力除去后形变可完全恢复,称为高弹形变。

高弹态是高分子所特有的力学状态。

相对分子质量很大的晶态聚合物达到后还不能流动,而是先进入高弹态,

在升温到后才会进入黏流态,于是有两个转变。

高聚物的玻璃态、高弹态和黏流态是指当对它施加一个恒定的压力时,这些制品的形变状态与温度变化的关系。

在较低温度环境时,高聚物呈刚性固体态,在外力作用下只有很小的形变,与玻璃相似,所以称这种状态为玻璃

态。

如果把这个环境温度升髙至一定温度,则其在外力作用下,形状会有明显的变化,在一

定的温度区问内,形态变化相对稳定,这个状态称为高弹态。

如果温度继续升高,则形变量

随温度的升高逐渐增加,直至变为黏性流体,这时其形状已不能恢复,这个状态即为黏流态。

一般把玻璃态向高弹态的转变叫做玻璃化转变,形态转变过程的温度区间称为玻璃化温度;高弹态向黏流态转变,这个转变过程区间的温度称为黏流温度。

玻璃化温度;glasstransition

temperature高聚物由高弹态转变为玻璃态的温度。

通常用Tg表示。

没有很固定的数值,往往随着测定的方法和条件而改变。

高聚物的一种重要的工艺指标。

在此温度以上,高聚物

表现出弹性;在此温度以下,高聚物表现出脆性,在用作塑料、橡胶、合成纤维等时必须加

以考虑。

如聚氯乙烯的玻璃化温度是80C。

玻璃化温度(Glasstransitiontemperature)无

定形或半结晶聚合物从粘流态或高弹态向玻璃态转变(或相反的转变)的较窄温度范围的近

似中点,称为玻璃化温度,通常以Tg表示,是耐热性的一个指标。

特点生产连续、效率高、操作简单、应用范围广

挤出工艺参数

1、温度挤出成型温度有料筒温度、塑料温度、螺杆温度,一般我们测料筒温度。

温度由加热冷却系统控制,由于螺杆结构、加热冷却系统不稳定、螺杆转速变化等原因

使挤出物料温度在径向和轴向都存在波动,从而影响制品质量,制品各点强度不一样,

产生残余应力,表面灰暗无光泽。

为保证制品质量,温度应稳定。

2、压力

由于螺杆和料筒结构,机头、过滤网、过滤板的阻力,使塑料内部存在压力。

3、挤出速率

单位时间内由挤出机口模挤出的塑料质量或长度。

影响挤出速率因素:

机头阻力、螺杆与料筒结构、螺杆转速、加热、冷却系统、塑料特性。

但当产品已定,

挤出速率仅与螺杆转速有关。

挤出速率也存在波动,影响制品几何形状和尺寸。

温

度、压力、挤出速率都存在波动现象,为了保证制品质量,应正确设计螺杆、控制好

加热冷却系统和螺杆转速稳定性,以减少参数波动。

管材挤出工艺

设备:

挤出机、机头、定型装置、冷却槽、牵引设备和切割或卷曲设备

1、成型由挤出模具实现。

熔体经过滤网和过滤板,分流区、压缩区、成型区而成为管状物。

2、定型方法:

内径定径与外径定径(内压法与真空法)

3、管材挤出工艺条件控制温度:

料筒、机头和口模温度,是影响塑化和制品质

量的主要因素。

挤出管材温度一般较低,粘度高,有利于定型。

挤出速率:

影响产量

和质量,其值决定于螺杆转速牵引速度:

影响管材壁厚和直径的的精确性,要与挤出

速度相适应。

压缩空气压力:

内压法压力0.02~0.05MPa

挤出机的概述

塑料挤出机的主机是挤塑机,它由挤压系统、传动系统和加热冷却系统组成。

1.挤压系统挤压系统包括螺杆、机筒、料斗、机头、和模具,塑料通过挤压系统而塑化成均匀的熔体,并在这一过程中所建立压力下,被螺杆连续的挤出机头。

(1)螺

杆:

是挤塑机的最主要部件,它直接关系到挤塑机的应用范围和生产率,由高强度耐腐蚀的

合金钢制成。

(2)机筒:

是一金属圆筒,一般用耐热、耐压强度较高、坚固耐磨、

耐腐蚀的合金钢或内衬合金钢的复合钢管制成。

机筒与螺杆配合,实现对塑料的粉碎、软化、

熔融、塑化、排气和压实,并向成型系统连续均匀输送胶料。

一般机筒的长度为其直径的15〜30倍,以使塑料得到充分加热和充分塑化为原则。

(3)料斗:

料斗底部装有截

断装置,以便调整和切断料流,料斗的侧面装有视孔和标定计量装置。

(4)机头和

模具:

机头由合金钢内套和碳素钢外套构成,机头内装有成型模具。

机头的作用是将旋转运

动的塑料熔体转变为平行直线运动,均匀平稳的导入模套中,并赋予塑料以必要的成型压力。

塑料在机筒内塑化压实,经多孔滤板沿一定的流道通过机头脖颈流入机头成型模具,模芯_模套适当配合,形成截面不断减小的环形空隙,使塑料熔体在芯线的周围形成连续密实的管

状包覆层。

为保证机头内塑料流道合理,消除积存塑料的死角,往往安置有分流套筒,为消

除塑料挤出时压力波动,也有设置均压环的。

机头上还装有模具校正和调整的装置,便于调

整和校正模芯和模套的同心度。

挤塑机按照机头料流方向和螺杆中心线的夹角,将机

头分成斜角机头(夹角1200)和直角机头。

机头的外壳是用螺栓固定在机身上,机头内的模具有模芯坐,并用螺帽固定在机头进线端口,模芯座的前面装有模芯,模芯及模芯座的中

心有孔,用于通过芯线;在机头前部装有均压环,用于均衡压力;挤包成型部分由模套座和

模套组成,模套的位置可由螺栓通过支撑来调节,以调整模套对模芯的相对位置,便于调节

挤包层厚度的均匀性。

机头外部装有加热装置和测温装置。

2•传动系统传动系统的作用是驱动螺杆,供给螺杆在挤出过程中所需要的力矩和转

速,通常由电动机、减速器和轴承等组成。

(1)现在

3.加热冷却装置加热与冷却是塑料挤出过程能够进行的必要条件。

挤塑机通常用的是电加热,分为电阻加热和感应加热,加热片装于机身、机脖、机头各部分。

加热装置由外部加热筒内的塑料,使之升温,以达到工艺操作所需要的温度。

(2)

冷却装置是为了保证塑料处于工艺要求的温度范围而设置的。

具体说是为了排除螺杆旋转的

剪切摩擦产生的多余热量,以避免温度过高使塑料分解、焦烧或定型困难。

机筒冷却分为水

冷与风冷两种,一般中小型挤塑机采用风冷比较合适,大型则多采用水冷或两种形式结合冷

却;螺杆冷却主要采用中心水冷,目的是增加物料固体输送率,稳定出胶量,同时提高产品质量;但在料斗处的冷却,一是为了加强对固体物料的输送作用,防止因升温使塑料粒发粘

堵塞料口,二是保证传动部分正常工作。

二、辅助设备塑料挤出机组的辅机主要包括放线装置、校直装置、预热装置、

冷却装置、牵引装置、计米器、火花试验机、收线装置。

挤出机组的用途不同其选配用的辅助设备也不尽相同。

如还有切断器、吹干器、印字装置等。

校直装置:

塑料挤出废品

类型中最常见的一种是偏心,而线芯各种型式的弯曲则是产生绝缘偏心的重要原因之一。

在

护套挤出中,护套表面的刮伤也往往是由缆芯的弯曲造成的。

因此,各种挤塑机组中的校直

装置是必不可少。

校直装置的主要型式有:

滚筒式(分为水平式和垂直式);滑轮式(分为

单滑轮和滑轮组);绞轮式,兼起拖动、校直、稳定张力等多种作用;压轮式(分为水平式和垂直式)等。

预热装置:

缆芯预热对于绝缘挤出和护套挤出都是必要的。

对于绝缘

层,尤其是薄层绝缘,不能允许气孔的存在,线芯在挤包前通过高温预热可以彻底清除表面的水份、油污。

对于护套挤出来讲,其主要作用在于烘干缆芯,防止由于潮气(或绕包垫层的湿气)的作用使护套中出现气孔的可能。

预热还可防止挤出中塑料因骤冷而残留内压力的

作用。

在挤塑料过程中,预热可消除冷线进入高温机头,在模口处与塑胶接触时形成的悬殊

温差,避免塑胶温度的波动而导致挤出压力的波动,从而稳定挤出量,保证挤出质量。

挤塑

机组中均采用电加热线芯预热装置,要求有足够的容量并保证升温迅速,使线芯预热和缆芯

烘干效率高。

预热温度受放线速度的制约,一般与机头温度相仿即可。

冷却装置:

成

型的塑料挤包层在离开机头后,应立即进行冷却定型,否则会在重力的作用下发生变形。

冷

却的方式通常采用水冷却,并根据水温不同,分为急冷和缓冷。

急冷就是冷水直接冷却,急

冷对塑料挤包层定型有利,但对结晶高聚物而言,因骤热冷却,易在挤包层组织内部残留内应力,导致使用过程中产生龟裂,一般PVC塑胶层采用急冷。

缓冷则是为了减少制品的内

应力,在冷却水槽中分段放置不同温度的水,使制品逐渐降温定型,对PE、PP的挤出就

采用缓冷进行,即经过热水、温水、冷水三段冷却。

三、控制系统塑料挤出机的控制系统包括加热系统、冷却系统及工艺参数测量

系统,主要由电器、仪表和执行机构(即控制屏和操作台)组成。

其主要作用是:

控制和

调节主辅机的拖动电机,输出符合工艺要求的转速和功率,并能使主辅机协调工作;检测和

调节挤塑机中塑料的温度、压力、流量;实现对整个机组的控制或自动控制。

挤出机

组的电气控制大致分为传动控制和温度控制两大部分,实现对挤塑工艺包括温度、压力、螺

杆转数、螺杆冷却、机筒冷却、制品冷却和外径的控制,以及牵引速度、整齐排线和保证收线盘上从空盘到满盘的恒张力收线控制。

1.挤塑机主机的温度控制电线电缆绝缘和护套的塑料挤出是根据热塑性塑料

变形特性,使之处于粘流态进行的。

除了要求螺杆和机筒外部加热,传到塑料使之融化挤出,

还要考虑螺杆挤出塑料时其本身的发热,因此要求主机的温度应从整体来考虑,既要考虑加

热器加热的开与关,又要考虑螺杆的挤出热量外溢的因素予以冷却,要有有效的冷却设施。

并要求正确合理的确定测量元件热电偶的位置和安装方法,能从控温仪表读数准确反映主机

各段的实际温度。

以及要求温控仪表的精度与系统配合好,使整个主机温度控制系统的波

动稳定度达到各种塑料的挤出温度的要求。

2.挤塑机的压力控制

为了反映机头的挤