涂装方案说明资料.docx

《涂装方案说明资料.docx》由会员分享,可在线阅读,更多相关《涂装方案说明资料.docx(28页珍藏版)》请在冰豆网上搜索。

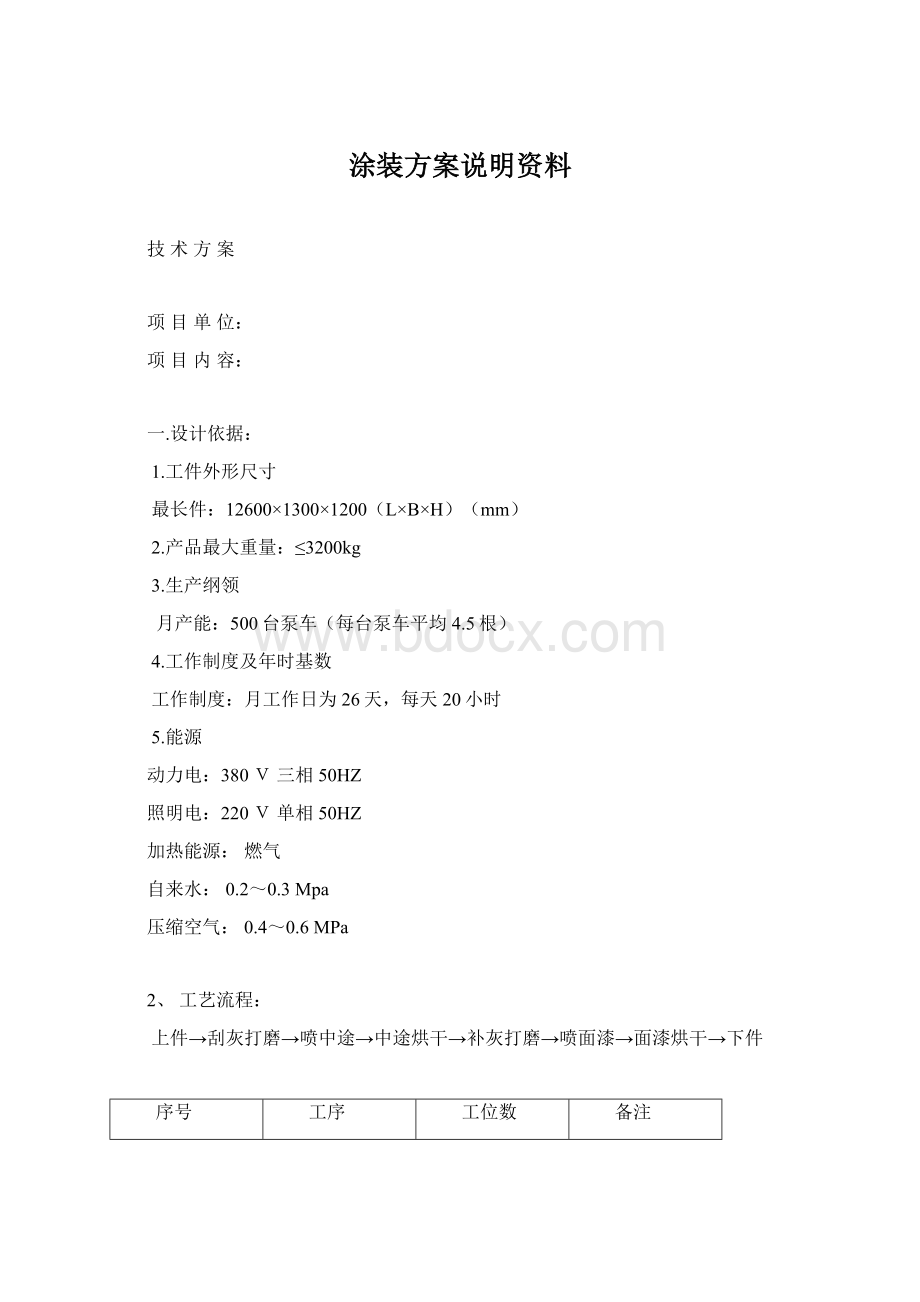

涂装方案说明资料

技术方案

项目单位:

项目内容:

一.设计依据:

1.工件外形尺寸

最长件:

12600×1300×1200(L×B×H)(mm)

2.产品最大重量:

≤3200kg

3.生产纲领

月产能:

500台泵车(每台泵车平均4.5根)

4.工作制度及年时基数

工作制度:

月工作日为26天,每天20小时

5.能源

动力电:

380V三相50HZ

照明电:

220V单相50HZ

加热能源:

燃气

自来水:

0.2~0.3Mpa

压缩空气:

0.4~0.6MPa

2、工艺流程:

上件→刮灰打磨→喷中途→中途烘干→补灰打磨→喷面漆→面漆烘干→下件

序号

工序

工位数

备注

1

上线

1

无室体,配电动平移台车

2

刮灰打磨

2

3

喷中涂

1

4

中涂烘烤

1

5

补灰打磨

1

6

喷面漆

2

7

面漆烘烤

2

8

下线

1

无室体,配电动平移台车

三.设备组成与主要结构形式:

品目一、刮灰打磨室

1、工艺目的:

用于工件刮腻子打磨处理。

2、设备组成:

设备由送风系统、室体骨架、室体壁板、排风系统、照明装置、移动升降式红外线烤灯、电动推拉门等组成。

3、设备说明及材料选用

3.1室体:

壁板选用δ=1.5镀锌板制作。

壁板之间采用螺栓或螺丝连接。

骨架采用矩形管和

镀锌板制作的C型钢组成,骨架之间采用焊接或螺栓连接;

安全门:

在室体纵向一侧设有安全门2套,材料与侧板同质。

尺寸(宽×高)mm:

800×1800。

工件进出门:

在室体的两端各设计1套电动对开门。

3.2、照明系统:

采用外挂式涂装专用反射灯箱,玻璃窗中玻璃采用5mm钢化玻璃,玻璃安装应设橡胶条防震,灯管采用隔爆型飞利浦高效光源,既安全又节能且维护方便,镇流器喷烤房隔爆型专用镇流器,从而保证光强≥600Lux。

3.3、空气净化装置:

净化系统采用初效过滤材料采用意大利产KLD-913型号,能有效地捕捉直径大于10μm的尘粒。

3.4、送风系统:

主要由送风机、镀锌板和型钢框架组成。

采用离心风机进行送风,送风处设多孔板进行气流分配

3.5、排风系统

室体下部设置水槽,设有放水阀。

室体底部排风处设置过滤器,过滤器应方便更换过滤纸。

排风机放置在室体旁边,排风管从屋顶伸出车间。

在室体底部增加纵向轨道。

4、技术参数

刮灰打磨室

序号

项目

单位

规格

1

结构形式

通过式

2

送排风方式

上送下抽

3

室体尺寸(L×W×H)

mm

28000×4500×5000

4

送风系统

m3/h

99297

5

送风机参数

4-79

风量

m3/h

33099

风压

Pa

933

电机功率

kw

15

数量

台

3

5

排风机参数

4-72-10C

风量

m3/h

33124

风压

Pa

1034

电机功率

kw

15

数量

台

3

6

设备工作时室内噪声

dB

≤85

7

室内照度

Lux

≥600

8

室内风速

m/s

0.2

9

过滤方式

二级过滤

10

红外线烤灯(5kw)

4套

11

设备总功率

kW

115

品目二、中涂喷漆室

1、工艺目的:

为喷涂作业提供一个良好的涂覆场所和舒适的作业环境,提高涂层质量。

2、工艺设备:

该设备为水旋式喷漆式,由室体骨架、室体壁板、照明系统、动压室、静压室、水旋器、供水系统、送风空调、排风系统、电动对开门、喷涂机具等组成。

3、工作原理:

新鲜空气从空调送风装置进风口进风,经过滤、均流后进到设备顶部动、静压室,通过袋式过滤器分配、无纺布过滤后以一定的断面风速均匀地被送到室体内,风速定向均匀,供排风量平衡,无死角。

室内保持微正压,防止室外非洁净空气的侵入,其气流将工件环绕包围住并向中间逐渐收缩,过喷漆雾不能飞溅,从而改善了工人操作时的劳动卫生条件。

漆雾处理是通过设置在设备中心线下的一排多个水旋器,将水在气流的作用下冲击雾化而将漆雾捕捉在水中,洁净空气通过排风装置排入大气。

此种湿式的喷漆室漆雾处理效率高,可达98%以上。

含漆雾的水在重力作用下流入循环水池内,经过滤沉降后的净水由循环水泵送回喷漆室循环使用。

4、设备组成说明

4.1、室体:

室体为通过式,室体主骨架采用型钢与δ1.5mm镀锌板板制作,并在两侧安装玻璃窗及照明灯箱装置,玻璃采用δ6mm钢化玻璃,使操作区明亮舒适。

每个工艺区操作间两侧各安装一个门并带自动闭门器,供人员出入。

操作间壁板和采用C型钢做框架整体组装式结构,确保密封,严防灰尘进入。

工件进出门:

在室体的两端各设计1套电动对开门。

4.2、送风过滤装置:

室体上部有动压室、静压室,整体动静压室为组合组装式。

动压室内有空气分配器;静压室内有无纺布过滤层,从而保证风量均匀性和空气的洁净度。

顶部过滤材料设置在动静压室底部,过滤棉框架由碳钢板制作的框架支撑,过滤棉之间、过滤框同上下壁板之间采用螺栓连接,更换过滤棉容易。

在动压室和静压室的侧面墙壁上,分区域设置带锁的空气密封门,门框装密封胶条。

通过带有梯子的维修检查平台从动压室和静压室检修门,可以分别进入动压室和静压室。

动压室和静压室保证空气平稳流动,在动压室内设有调节风量的机构。

动静压腔间设有压差计,工作间内部设有湿度计、温度计。

4.3、地板格栅:

喷漆室操作面铺有碳钢地板格栅,该格栅由-30×4扁钢和10圆钢焊接而成,其表面平整、防滑。

每块不超过30kg/块,便于人员更换方便。

4.4、送、排风装置:

喷漆室采用上送下吸的气流组织方式,送风装置由空调集中送风,排风系统由排风机、防火风阀、风量调节阀及风管组成。

送风管道上设有风量调节阀,风道采用1.5mm镀锌板制作。

排风系统由钢板风道、防爆离心式排风机、防火风阀、手动风量调节风阀、排风管组成。

喷漆段风机,设排除结露管装置。

每个风道内设积水槽,积水可由潜水泵排净,积水槽内液位自动控制。

排风机布置在室内排风平台上,风机为防爆风机,叶轮便于拆出检修,每个排风风道上设多页调节阀,风阀能完全关闭。

排风风机壳体下应配备一个清除门和排水管及阀,积水可排入下水道。

排风风机底座设有减震器。

4.5、漆雾处理装置:

由水盆、水旋器、循环系统组成,水旋器采用不锈钢钢板制作。

水旋器高出水盆60~75mm,供水管采用孔状供水以保持一定液位,满足漆雾处理需要,水旋器之间的间距为1000mm。

4.6、水循环系统:

由循环水槽、循环水泵、调节阀门、漆渣过滤装置等组成。

从喷漆室自流到循环水槽内的水经漆渣过滤装置过滤干净后再循环使用。

4.6.1、循环水泵:

∙采用离心泵,材料Q235-A,将过滤后的净水送回喷漆室捕捉漆雾。

∙供水管和阀门:

供水管采Q235-A钢管制成。

阀门采用碳钢阀门。

4.6.2、循环水池:

1)循环水池设有水泥平台及走台,平台及走台边设带门的护栏。

平台上放置供水泵及液位控制器,进入平台有钢扶梯,从平台至池底有爬梯。

平台上可以开关进水阀门、人工投药、检修维护设备、捞渣等。

走台上可以人工投药、捞渣。

水池底部局部有积水坑,设置一台潜水泵,可定期向污水处理站排放废水。

2)由自来水管供水,人工开关供水阀门,向池内供水。

水深达标后关闭阀门。

在工作过程中损耗的水可由自动补水系统进行补充。

在供水管道上设置电磁阀,在电极式液位计开关的控制下,当水深低至极限时,电磁阀启动开始自动补水,补加水深达标时自动停止;当水位在意外情况下超出上下限时将发出警报,工作人员应及时关闭阀门;水深在下极限以下时,供水泵停止工作。

3)循环水系统由供水管道、离心水泵、吸水罐、阀门、压力表、水泵组成。

4)除渣系统,人工打捞。

5)吊渣斗,由一台CD12-9D型的电动葫芦,定期吊动渣斗到卸料处。

该葫芦提升质量为2000kg时,最大提升高度为9m,提升速度为8m/min,提升电机功率3kW,行走电机0.4kW。

当泵需要安装和检修时,可利用本葫芦。

6)工作一定时间后,水池底部将淤积一定的漆泥,排干污水后工作人员进入清理。

水池隔墙底部均设有连通的孔,便于污水的一次性排净,清淤后要保证连通的孔畅通,池中的滤网也要经常检查清理,保证通畅。

4.7、照明装置:

在室体的侧壁安装照明装置,室内照度≥800Lux,照明灯采用外拆式日光灯,采取钢化玻璃灯箱作为隔爆措施;在动静压室内设有照明装置(60W防水灯),便于更换、检修用。

另在室体内配有应急照明灯。

5、主要参数:

中途喷漆室主要参数

序号

项目

单位

规格

1

喷漆室型式

通过式

2

送排风方式

上送下抽

3

室体尺寸(L×W×H)

mm

14100×4500×5000

4

设备工作时室内噪声

dB

≤85

5

室内照度

Lx

≥800

6

室内风速

m/s

≥0.45

7

室内过滤方式

三级过滤

8

过滤效率

≥96%

9

空调送风量

m3/h

120000

10

排风机参数

B4-72-1600C

风量

m3/h

58830

风压

Pa

1033

电机功率

kw

22

数量

台

2

11

循环水泵

IS150-125-250

流量

m3/h

200

电机功率

kw

18.5

数量

台

1

循环水量

m3/h

200

12

设备总功率

kW

67.5

13

喷涂器具

1套

GRACO产的1泵2枪

品目三、中涂烘干室

1、设备组成及功能

油漆烘干时,通过风机将外部新鲜空气经初级过滤网过滤后,与加热器进行热量交换,再送入到烤房顶部,再经过滤网二次过滤净化,热空气进入到烤房内,从底部排出后,经过风门的内循环作用,除吸进少量新鲜空气外,绝大部分热空气又被继续加热利用,送入到烤房内部,使得烤房内温度逐步升高,当温度达到设定温度时,加热器自动停机,当温度下降到设定温度以下4~5℃时,风机和加热器自动开机,使烤房内温度保持恒定。

2、材料说明:

由室体、室内风管、热风循环系统、废气燃烧系统、测温元件、浓度报警器及控制系统等组成。

2.1、室体:

保温板由镀锌钢板δ1.0做内壁、外蒙δ0.6镀锌波纹板,内填120mm保温材料岩棉并用槽形钢做骨架焊接而成,立柱采用方钢管制作。

整体外形美观,保温效果好。

室体两端设有电动推拉门,大门规格(宽×高)mm:

3000×3800。

安全门:

在室体纵向一侧设有安全门1套,材料与侧板同质。

尺寸(宽×高)mm:

800×1800。

2.3、加热系统:

加热装置由加热机组和供热管路及烟囱等组成。

1)加热机组

由热风循环机组采用四元体结构,

设备内设镶入式高温循环风机、不锈钢热交换器、高温过滤器以及箱体组成。

烘干室采用间接加热的燃烧换热装置加热。

燃烧换热装置主要由箱体、燃烧机、过滤器、燃烧室、风机、风管等组成。

热交换器由3mm耐热不锈钢板制成,保证高温下的结构强度。

加热箱内表面钢板连续焊接而成,骨架采用低碳钢型钢制作,外层采用镀锌波纹板铺设,和烘干炉外观风格保持一致;减少金属热桥;中间填充75mm厚的岩棉保温。

箱体外表面90%以上不得高于环境温度+15℃。

2)废气处理装置

废气处理及热回收系统由废气风机及管路组成。

废气风机将烘干室内废气打入废气焚烧装置,将废气预热后进行焚烧处理。

排放气体温度不允许超250℃。

进入换热器的新风必须采用袋式F8过滤袋过滤,过滤袋要装在带过滤框架的过滤箱内。

过滤框架与过滤袋框之间要密封。

高温风管采用耐热钢板密封焊结构,分段制造、安装;除考虑检修的部位外,其余风管法兰接口全部采用密封焊,检修部位法兰连接面使用的密封材料要求耐高温老化。

烟囱将烘炉废气及烟气排至厂房屋顶上高于任何空气吸入口3m高的位置(具体高度满足环保要求)。

烟囱底部应设置排放雨水的管路。

3)热交换器

由室体、管式换热器、过滤器、插入式风机等组成。

1)热交换器的内壁板是全密封焊接结构,外壁为δ0.6mm镀锌波纹板,中间填充高密度保温岩棉,在室体上设置检修门,用于室内设备检修保洁及更换过滤器。

2)在室体外侧安装压差计,用于监视过滤器两侧的压差,便于及时更换失效的过滤器。

过滤器的有效压差范围25-500PA。

3)管式换热器在结构上应考虑便于检修且管内安装有阻尼片,可使烟气充分接触管壁进行换热,管式换热器与室体的连接应考虑热膨胀的伸缩空间。

4)嵌入式风机直接安装在设备室体上,带有特别设计的冷却叶片及压力传感器。

风机与室体装配面应有绝热垫片。

3、浓度报警器

采用可燃气体浓度报警仪,该仪器具有中央控制系统及2个巡检通道,可连接2个探头,2个探头分别放置在房体内的不同位置上,随时对房内可燃气体浓度进行监测。

主控系统具有以下功能:

●测量并数码显示被测气体浓度。

●设置报警极限(可选择PPm或%爆炸下限)。

●单独调整每个报警进口的极限值。

●故障自检。

●输出继电器检测。

●LED检测。

报警仪设定两个报警值(即Ⅰ、Ⅱ级报警),并发出不同的报警信号。

来自传感器探头的标准信号(4-20mA),经I/V转换成电压信号,该电压信号经放大与预先设定的报警设定值进行比较,然后分别送声光报警及数字显示单元。

当信号电压低于报警设定值时,无声光报警发生;当信号电压高于报警设定值Ⅱ级时(可燃气体浓度达到25%LEL),主机报警断续发声,黄色灯光指示;当信号电压高于报警设定值I级时(可燃气体浓度达到50%LEL)主机报警,急促发声,红色灯指示。

同时,可燃气体报警仪与控制系统联动,Ⅱ级报警信号发出的同时,控制系统自动切断电源确保安全。

4、主要参数

中途烘干室主要技术参数

序号

项目

单位

规格

1

烘干炉型式

通过式

2

加热能源

天燃气

3

工件加热方式

热风对流

4

室体内径尺寸(L×W×H)

mm

13500×4000×4000

5

烘干温度

℃

80(可调)

6

温度控制方式

自动控制

7

设备升温时间

min

≤30

8

废气处理方式

直接焚烧

9

循环风过滤方式

二级过滤

10

加热量

万大卡/小时

52

11

炉内空气循环次数

次/min

>4

12

循环风量

m3/h

26853*2

13

循环风机(插入式风机)

GCF80015KW2台

14

设备工作时噪音

dB

≤85

15

外壁温度

不高于环境温度10℃

16

设备总功率

kW

35

烘干炉结构配置规格表

序号

名称

组成

说明

1

室体

内板

1.0mm镀锌钢板。

内钢板接缝处为全满焊,以构成全密封的内部结构。

外板

0.6mm镀锌波纹板

壁板骨架

通道采用自承重结构。

钢结构设计原则使热量散失减少到最小限度。

保温

绝热采用高密度的岩棉材料,厚度为120mm密度100kg/m3。

3

底座

采用型材制作,结构稳定,牢固可靠。

4

加热系统

箱体

内面板为镀锌钢板;外面板为镀锌波纹板;框架采用低碳钢。

保温层采用高密度的岩棉材料,厚度为150mm。

箱体上设有新鲜空气补充口,并配有风阀可调节新鲜空气补充量。

嵌入式离心风机

叶轮为插入式结构,运行平稳、低噪音;其输送的空气温度最高为200℃,风机耐高温250℃。

天然气加热装置器

燃烧器,选用进口原装产品,配备有点火装置、火焰探测器、火焰燃烧状况窥视器等;天然气供给和控制管路主要包括:

天然气主关断阀、天然气过滤系统、天然气压力调节阀组、天然气压力调节阀组前后压力检测、天然气流量控制调节阀组、天然气泄漏检测器及快速关断阀、天然气压力恒压器等。

过滤器

选用优质中效过滤材料,固定于框架上,保证有足够的过滤面积。

箱体侧面安装数显压差计,用于直接观察过滤器压差变化。

维修门

考虑到风机、加热段的维修,更换过滤器和清洁卫生,箱体上设有保温维修门。

品目四、补灰打磨室

1、工艺目的:

用于工件补灰打磨处理。

2、设备组成:

设备由送风系统、室体骨架、室体壁板、排风系统、照明装置、移动升降式红外线烤灯、电动推拉门等组成。

3、设备说明及材料选用

3.1室体:

壁板选用δ=1.5镀锌板制作。

壁板之间采用螺栓或螺丝连接。

骨架采用矩形管和

镀锌板制作的C型钢组成,骨架之间采用焊接或螺栓连接;

安全门:

在室体纵向一侧设有安全门2套,材料与侧板同质。

尺寸(宽×高)mm:

800×1800。

工件进出门:

在室体的两端各设计1套电动对开门。

3.2、照明系统:

采用外挂式涂装专用反射灯箱,玻璃窗中玻璃采用5mm钢化玻璃,玻璃安装应设橡胶条防震,灯管采用隔爆型飞利浦高效光源,既安全又节能且维护方便,镇流器喷烤房隔爆型专用镇流器,从而保证光强≥600Lux。

3.3、空气净化装置:

净化系统采用初效过滤材料采用意大利产KLD-913型号,能有效地捕捉直径大于10μm的尘粒。

3.4、送风系统:

主要由送风机、镀锌板和型钢框架组成。

采用离心风机进行送风,送风处设多孔板进行气流分配

3.5、排风系统

室体下部设置水槽,设有放水阀。

室体底部排风处设置过滤器,过滤器应方便更换过滤纸。

排风机放置在室体旁边,排风管从屋顶伸出车间。

4、技术参数

补灰打磨室

序号

项目

单位

规格

1

结构形式

通过式

2

送排风方式

上送下抽

3

室体尺寸(L×W×H)

mm

14100×4500×5000

4

送风系统

m3/h

83580

5

送风机参数

4-79

风量

m3/h

41790

风压

Pa

980

电机功率

kw

15

数量

台

2

5

排风机参数

4-72-1200C

风量

m3/h

43184

风压

Pa

1008

电机功率

kw

18.5

数量

台

2

6

设备工作时室内噪声

dB

≤85

7

室内照度

Lux

≥600

8

室内风速

m/s

0.35

9

过滤方式

二级过滤

10

红外线烤灯(5kw)

2套

11

设备总功率

kW

80

品目五、面漆喷漆室1

1、工艺目的:

为喷涂作业提供一个良好的涂覆场所和舒适的作业环境,提高涂层质量。

2、工艺设备:

该设备为水旋式喷漆式,由室体骨架、室体壁板、照明系统、动压室、静压室、水旋器、供水系统、送风空调、排风系统、电动对开门、喷涂机具等组成。

3、工作原理:

新鲜空气从空调送风装置进风口进风,经过滤、均流后进到设备顶部动、静压室,通过袋式过滤器分配、无纺布过滤后以一定的断面风速均匀地被送到室体内,风速定向均匀,供排风量平衡,无死角。

室内保持微正压,防止室外非洁净空气的侵入,其气流将工件环绕包围住并向中间逐渐收缩,过喷漆雾不能飞溅,从而改善了工人操作时的劳动卫生条件。

漆雾处理是通过设置在设备中心线下的一排多个水旋器,将水在气流的作用下冲击雾化而将漆雾捕捉在水中,洁净空气通过排风装置排入大气。

此种湿式的喷漆室漆雾处理效率高,可达98%以上。

含漆雾的水在重力作用下流入循环水池内,经过滤沉降后的净水由循环水泵送回喷漆室循环使用。

4、设备组成说明

4.1、室体:

室体为通过式,室体主骨架采用型钢与δ1.5mm镀锌板板制作,并在两侧安装玻璃窗及照明灯箱装置,玻璃采用δ6mm钢化玻璃,使操作区明亮舒适。

每个工艺区操作间两侧各安装一个门并带自动闭门器,供人员出入。

操作间壁板和采用C型钢做框架整体组装式结构,确保密封,严防灰尘进入。

工件进出门:

在室体的两端各设计1套电动对开门。

4.2、送风过滤装置:

室体上部有动压室、静压室,整体动静压室为组合组装式。

动压室内有空气分配器;静压室内有无纺布过滤层,从而保证风量均匀性和空气的洁净度。

顶部过滤材料设置在动静压室底部,过滤棉框架由碳钢板制作的框架支撑,过滤棉之间、过滤框同上下壁板之间采用螺栓连接,更换过滤棉容易。

在动压室和静压室的侧面墙壁上,分区域设置带锁的空气密封门,门框装密封胶条。

通过带有梯子的维修检查平台从动压室和静压室检修门,可以分别进入动压室和静压室。

动压室和静压室保证空气平稳流动,在动压室内设有调节风量的机构。

动静压腔间设有压差计,工作间内部设有湿度计、温度计。

4.3、地板格栅:

喷漆室操作面铺有碳钢地板格栅,该格栅由-30×4扁钢和10圆钢焊接而成,其表面平整、防滑。

每块不超过30kg/块,便于人员更换方便。

4.4、送、排风装置:

喷漆室采用上送下吸的气流组织方式,送风装置由空调集中送风,排风系统由排风机、防火风阀、风量调节阀及风管组成。

送风管道上设有风量调节阀,风道采用1.5mm镀锌板制作。

排风系统由钢板风道、防爆离心式排风机、防火风阀、手动风量调节风阀、排风管组成。

喷漆段风机,设排除结露管装置。

每个风道内设积水槽,积水可由潜水泵排净,积水槽内液位自动控制。

排风机布置在室内排风平台上,风机为防爆风机,叶轮便于拆出检修,每个排风风道上设多页调节阀,风阀能完全关闭。

排风风机壳体下应配备一个清除门和排水管及阀,积水可排入下水道。

排风风机底座设有减震器。

4.5、漆雾处理装置:

由水盆、水旋器、循环系统组成,水旋器采用不锈钢钢板制作。

水旋器高出水盆60~75mm,供水管采用孔状供水以保持一定液位,满足漆雾处理需要,水旋器之间的间距为1000mm。

4.6、水循环系统:

由循环水槽、循环水泵、调节阀门、漆渣过滤装置等组成。

从喷漆室自流到循环水槽内的水经漆渣过滤装置过滤干净后再循环使用。

4.6.1、循环水泵:

∙采用离心泵,材料Q235-A,将过滤后的净水送回喷漆室捕捉漆雾。

∙供水管和阀门:

供水管采Q235-A钢管制成。

阀门采用碳钢阀门。

4.6.2、循环水池:

1)循环水池设有水泥平台及走台,平台及走台边设带门的护栏。

平台上放置供水泵及液位控制器,进入平台有钢扶梯,从平台至池底有爬梯。

平台上可以开关进水阀门、人工投药、检修维护设备、捞渣等。

走台上可以人工投药、捞渣。

水池底部局部有积水坑,设置一台潜水泵,可定期向污水处理站排放废水。

2)由自来水管供水,人工开关供水阀门,向池内供水。

水深达标后关闭阀门。

在工作过程中损耗的水可由自动补水系统进行补充。

在供水管道上设置电磁阀,在电极式液位计开关的控制下,当水深低至极限时,电磁阀启动开始自动补水,补加水深达标时自动停止;当水位在意外情况下超出上下限时将发出警报,工作人员应及时关闭阀门;水深在下极限以下时,供水泵停止工作。

3)循环水系统由供水管道、离心水泵、吸水罐、阀门、压力表、水泵组成。

4)除渣系统,人工打捞。

5)吊渣斗,由一台CD12-9D型的电动葫芦,定期吊动渣斗到卸料处。

该葫芦提升质量为2000kg时,最大提升高度为9m,提升速度为8m/min,提升电机功率3kW,行走电机0.4kW。

当泵需要安装和检修时,可利用本葫芦。

6)工作一定时间后,水池底部将淤积一定的漆泥,排干污水后工作人员进入清理。

水池隔墙底部均设有连通的孔,便于污水的一次性排净,清淤后要保证连通的孔畅通,池中的滤网也要经常检查清理,保证通畅。

4.7、照明装置:

在室体的